- •Книга: оборудование предприятий макаронной промышленности

- •1.3. Характеристика переключателей

- •Примечание. Рабочее давление воздуха 0,4 мПа.

- •Питание датчиков осуществляется от отдельной обмотки трансформатора вторичного прибора с помощью семижильного экранированного кабеля через соединительный ящик.

- •1.2.1. Механизмы для загрузки муки

- •Для горизонтального винтового конвейера

- •1.4.1. Просеивающие машины

- •1.5.1. Установка б6-лоа Установка состоит из бака–смесителя 8 (рис. 1.39), бака–сборника 3, системы трубопроводов 4 с дозировочными насосами 2 и электрооборудования 10.

- •2.3.1. Машина лмм

- •Такие механизмы применяются для резки различных фигурных и мелких изделий (суповых засыпок).

- •Установки третьего типа "расстилочная машина" для резки на роликовом транспортере и перекладки нарезанных макарон на сушильные рамки работают в автоматизированной линии фирмы "Бассано".

- •4.2. Характеристика сушилок спк

- •* В числителе – количество зубьев z для звездочек, поставляемых заводом, в знаменателе – рекомендуемое число. Шаг звездочек 15,875 мм.

- •Шкафные сушилки снабжены вентиляционной установкой, состоящей из электродвигателя, на валу которого укреплен реверсивный осевой вентилятор, обеспечивающий продувку воздуха через слои продукта.

- •5.1.1. Накопитель–стабилизатор б6–лсв

- •5.3.1. Полочный виброохладитель

- •6.1.1. Линии производства длинных изделий

- •Появляющиеся при резке обрезки макарон с помощью шнеков 4 по материалопроводу 5 сжатым воздухом направляются в первую камеру тестосмесителя.

- •Для фасовки коротких макаронных изделий в пакеты из лакированного целлофана или полиэтилена в отрасли применяются импортные фасовочно–упаковочные автоматы ру различной производительности.

- •8.2.2. Механизированные спуски

Книга: оборудование предприятий макаронной промышленности

http://lidia.com.ua/Library/002/index.htm

Содержание

ПРЕДИСЛОВИЕ

1 глава

ОБОРУДОВАНИЕ ДЛЯ ХРАНЕНИЯ И ПОДГОТОВКИ СЫРЬЯ

1.1. ОБОРУДОВАНИЕ ДЛЯ БЕСТАРНОЙ ПЕРЕВОЗКИ И ХРАНЕНИЯ МУКИ

1.1.1. Транспортные средства для перевозки муки

1.1.2. Приемные устройства

1.1.3. Емкости для хранения муки

1.1.4. Питатели

1.1.5. Фильтры

1.1.6. Материалопроводы и их арматура

1.1.7. Механизмы для взвешивания муки

1.1.8. Схемы установок бестарного приема и хранения муки

1.2. ОБОРУДОВАНИЕ СКЛАДОВ ТАРНОГО ХРАНЕНИЯ МУКИ

1.2.1. Механизмы для загрузки муки

1.2.2. Пылесосы

1.2.3. Мешкоочистители

1.3. ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ МУКИ В МУЧНЫХ СКЛАДАХ

1.3.1. Механический транспорт

1.3.2. Пневматический транспорт

1.4. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ МУКИ

1.4.1. Просеивающие машины

1.4.2. Контрольные магнитные устройства

1.5. ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ И ДОЗИРОВКИ ОБОГАТИТЕЛЬНЫХ ДОБАВОК

1.5.1. Установка Б6–ЛОА

1.5.2. Установка конструкции ЦНИЛМАП

1.6. МЕРОПРИЯТИЯ ПО ЗАЩИТЕ ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА В МУЧНЫХ СКЛАДАХ

2 глава

ОБОРУДОВАНИЕ ДЛЯ ЗАМЕСА ТЕСТА И ФОРМОВАНИЯ МАКАРОННЫХ ИЗДЕЛИЙ

2.1. ШНЕКОВЫЕ ПРЕССЫ

2.1.1. Пресс ЛПЛ–2М

2.1.2. Пресс Б6–ЛПШ–500

2.1.3. Пресс Б6–ЛПШ–1000

2.1.4. Пресс Б6–ЛПШ–1200

2.1.5. Пресс ВВП 140/4

2.1.6. Пресс "Демако"

2.1.7. Техническое обслуживание прессов

2.2. Матрицы

2.2.1. Виды матриц

2.2.2. Формующие отверстия макаронных матриц

2.2.3. Правила эксплуатации матриц

2.3. МАШИНЫ ДЛЯ МОЙКИ МАТРИЦ

2.3.1. Машина ЛММ

2.3.2. Машина Е8–ЛМО

2.3.3. Машина Б6–ЛМН

2.3.4. Машина Р76–1018

3 глава

ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И РАСКЛАДКИ МАКАРОННЫХ ИЗДЕЛИЙ

3.1. ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

3.1.1. Механизмы для резки коротких макаронных изделий по диску матрицы

3.1.2. Механизмы для резки коротких макаронных изделий по ножевой решетке

3.1.3. Универсальная режущая машина Е8–ЛПС

3.1.4. Штампующая машина фирмы "Брайбанти"

3.2. ОБОРУДОВАНИЕ ДЛЯ РАСКЛАДКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

3.3. ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ И РАСКЛАДКИ ДЛИННЫХ МАКАРОННЫХ ИЗДЕЛИЙ

3.3.1. Машины для резки и раскладки макарон в лотковые кассеты

3.3.2. Устройства для ручной резки и раскладки макарон в лотковые кассеты

3.3.3. Двойной саморазвес

3.3.4. Расстилочная машина фирмы "Бассано"

3.3.5. Машина для съема и резки изделий в линии Б6–ЛМГ

3.4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МАШИН ДЛЯ РЕЗКИ МАКАРОН

4 глава

ОБОРУДОВАНИЕ ДЛЯ СУШКИ МАКАРОННЫХ ИЗДЕЛИЙ

4.1. ОБОРУДОВАНИЕ ДЛЯ СУШКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

4.1.1. Установка для предварительной подсушки

4.1.2. Конвейерные сушилки

4.1.3. Барабанная сушилка "Ромет"

4.2. ОБОРУДОВАНИЕ ДЛЯ СУШКИ ДЛИННЫХ МАКАРОННЫХ ИЗДЕЛИЙ

4.2.1. Шкафные сушилки

4.2.2. Конвейерные сушилки

4.2.3. Автоматизированные конвейерные сушилки

5 глава

ОБОРУДОВАНИЕ ДЛЯ НАКОПЛЕНИЯ И СТАБИЛИЗАЦИИ МАКАРОННЫХ ИЗДЕЛИЙ

5.1. БУНКЕРНЫЕ НАКОПИТЕЛИ–СТАБИЛИЗАТОРЫ

5.1.1. Накопитель–стабилизатор Б6–ЛСВ

5.1.2. Накопитель–стабилизатор Уфимской макаронной фабрики

5.2. КОНВЕЙЕРНЫЕ НАКОПИТЕЛИ–СТАБИЛИЗАТОРЫ

5.2.1. Накопитель–стабилизатор Б6–ЛОВ

5.2.2. Накопитель–стабилизатор Б6–ЛМГ

5.2.3. Накопитель–стабилизатор фирмы "Бассано"

5.3. ВИБРООХЛАДИТЕЛИ

5.3.1. Полочный виброохладитель

5.3.2. Шахтный виброохладитель

6 глава

ЛИНИИ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ

6.1. АВТОМАТИЗИРОВАННЫЕ ЛИНИИ

6.1.1. Линии производства длинных изделий

6.1.2. Линии производства коротких изделий

6.1.3. Техника безопасности при работе на автоматизированных линиях

6.2. КОМПЛЕКСНОМЕХАНИЗИРОВАННЫЕ ЛИНИИ

6.2.1. Линия производства коротких изделий

6.2.2. Линии производства длинных изделий

7 глава

ОБОРУДОВАНИЕ ДЛЯ ФАСОВКИ И УПАКОВКИ

7.1. ОБОРУДОВАНИЕ ДЛЯ ФАСОВКИ И УПАКОВКИ КОРОТКИХ МАКАРОННЫХ ИЗДЕЛИЙ

7.1.1. Фасовочно–упаковочный автомат А5–ЛЛГ–1

7.1.2. Фасовочно–упаковочный автомат ELR

7.1.3. Фасовочно–упаковочный автомат PV

7.1.4. Фасовочно–упаковочная линия А5–ЛЛГ

7.2. ОБОРУДОВАНИЕ ДЛЯ ФАСОВКИ И УПАКОВКИ ДЛИННЫХ МАКАРОННЫХ ИЗДЕЛИЙ

7.2.1. Фасовочно–упаковочный полуавтомат ЕLS–500

7.2.2. Фасовочно–упаковочный автомат ЕLO–60

7.2.3. Фасовочно–упаковочный автомат L–101

7.3. ОБОРУДОВАНИЕ ДЛЯ УПАКОВКИ МАКАРОННЫХ ИЗДЕЛИЙ В КРУПНУЮ ТАРУ

8 глава

СРЕДСТВА МЕХАНИЗАЦИИ ПРТС–РАБОТ НА МАКАРОННЫХ ПРЕДПРИЯТИЯХ

8.1. ТРАНСПОРТНЫЕ СРЕДСТВА НЕПРЕРЫВНОГО ДЕЙСТВИЯ

8.1.1. Ленточные конвейеры

8.1.2. Цепные конвейеры

8.1.3. Подвесные конвейеры

8.2. ТРАНСПОРТНЫЕ СРЕДСТВА ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

8.2.1. Грузовые лифты

8.2.2. Механизированные спуски

8.2.3. Электропогрузчики

8.2.4. Тележки

8.3. ГРАВИТАЦИОННЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА

8.3.1. Наклонные спуски

8.3.2. Винтовые спуски

8.3.3. Роликовые спуски

8.4. МЕХАНИЗИРОВАННЫЕ СТЕЛЛАЖИ

8.4.1. Стеллажи "Автомаг"

8.4.2. Стеллажи ПО "Укрмакаронпром"

8.4.3. Стеллажи ПО "Мосмакаронпром"

1. ОБОРУДОВАНИЕ ДЛЯ ХРАНЕНИЯ И ПОДГОТОВКИ СЫРЬЯ

Мука на макаронные предприятия поступает в таре (мешках) и насыпью в специальных емкостях.

Тарный способ хранения муки используют, как правило, па предприятиях малой и средней мощности с годовым объемом производства до 20 тыс. т макаронных изделий.

Бестарный способ перевозки и хранения муки является наиболее аффективным, в связи с этим при проектировании новых фабрик, а также при реконструкции крупных предприятий предусматривают строительство складов бестарного хранения муки.

Содержание данного раздела

1.1. ОБОРУДОВАНИЕ ДЛЯ БЕСТАРНОЙ ПЕРЕВОЗКИ И ХРАНЕНИЯ МУКИ

1.2. ОБОРУДОВАНИЕ СКЛАДОВ ТАРНОГО ХРАНЕНИЯ МУКИ

1.3. ОБОРУДОВАНИЕ ДЛЯ ТРАНСПОРТИРОВАНИЯ МУКИ В МУЧНЫХ СКЛАДАХ

1.4. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ МУКИ

1.5. ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ И ДОЗИРОВКИ ОБОГАТИТЕЛЬНЫХ ДОБАВОК

1.6. МЕРОПРИЯТИЯ ПО ЗАЩИТЕ ОТ СТАТИЧЕСКОГО ЭЛЕКТРИЧЕСТВА В МУЧНЫХ СКЛАДАХ

1.1. ОБОРУДОВАНИЕ ДЛЯ БЕСТАРНОЙ ПЕРЕВОЗКИ И ХРАНЕНИЯ МУКИ

К этому виду оборудования относятся транспортные средства для перевозки муки, приемные устройства, емкости для храпения муки, ниппели, фильтры, просеиватели, материалопроводы и их арматура и различные виды транспортирующего оборудования.

1.1.1. Транспортные средства для перевозки муки

Муку с мукомольных заводов или реализационных баз на макаронные предприятия, оборудованные бестарными установками, доставляют специальным автомобильным транспортом, приспособленным для механизированной погрузки и выгрузки. В перспективе намечено муку па крупные макаронные предприятия, расположенные вблизи железнодорожных путей, доставлять с помощью вагонов–муковозов большой грузоподъемности. Такой способ бестарного транспортирования муки особенно эффективен для больших расстояний, когда экономически нецелесообразно использовать автомуковозы.

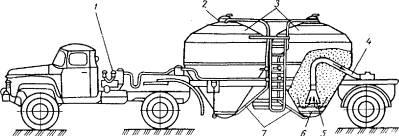

Автомуковозы. Автомуковоз К–1040–2Э (рис. 1.1) представляет собой специализированный полуприцеп с установленными на нем двумя цистернами 3 цилиндро–конической формы, связанными безрамной несущей конструкцией. Полуприцеп транспортируется седельным тягачом марки ЗИЛ–130 В1. На передней части полуприцепа смонтированы компрессорная установка РК6–1 1 и воздухоочиститель для питания цистерн сжатым воздухом. Между цистернами расположена система воздухораспределения.

Рис. 1.1. Автомуковоз К–1040–2Э:

1 – компрессор; 2 – люки; 3 – цистерны; 4, 7– материалопроводы; 5 – воронка; 6 – перегородка пористая

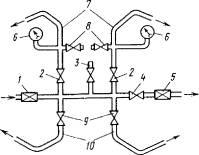

Рис. 1.2. Система воздухораспреления:

1, 5 – обратные клапаны; 2–4, 8, 9 – краны; 6 – манометр; 7, 10 – воздушные магистрали

Цистерны загружаются мукой через люки 2 в верхней части цистерны. Люк закрывается сферической крышкой, которая по периметру прижимается к резиновой прокладке, уложенной в углублении горловины цистерны. Крышка затягивается болтом через рычаг, имеющий сферический шарнир для равномерного распределения усилия зажатия по опорному контуру.

Разгрузка цистерн пневматическая путем подачи сжатого воздуха по материалопроводу 7 одновременно в верхнюю и нижнюю части цистерн, при этом в нижней части сжатый воздух проходит через пористую перегородку 6, смешивается с мукой. При достижении необходимого давления смесь поступает в воронку 5 материалопровода 4 и далее – через разгрузочный рукав к приемному щитку предприятия.

Подача сжатого воздуха в процессе разгрузки цистерн регулируется с помощью системы воздухораспределения (рис. 1.2), состоящей из пробковых кранов, обратных клапанов и манометров, установленных на воздушной магистрали.

При разгрузке цистерн необходимо соблюдать такую последовательность:

– присоединить разгрузочный рукав к наконечнику разгрузочного устройства автомуковоза и приемному щитку склада;

– подключить электродвигатель компрессора к электросети предприятия;

– открыть кран подачи воздуха 4 на поддув и включить компрессор, при этом от воздуходувной установки воздух через обратные клапаны 1 и 5 поступает в пневмосеть склада;

– если пневмосеть свободна, закрывают кран поддува 4 и открывают краны 9 и 2 для подачи воздуха по магистрали 10 к аэроустройству и в верхнюю часть по магистрали 7 в емкость с мукой;

– нагнетать воздух до давления в сети 0,15 МПа, которое контролируется манометром 6;

– открыть пробковый кран на магистрали материалопровода и по мере необходимости открывать

– кран 4 для подачи воздуха на поддув;

– аналогично разгрузить вторую цистерну.

Момент окончания разгрузки характеризуется падением давления до нуля. Затем продувают разгрузочный рукав, открыв полностью краны подачи воздуха на поддув; отключают компрессор и перекрывают краны 2 и 9. Установленные на магистрали краны 3 и 8 предназначены для отбора воздуха для внешних нужд и сбрасывания давления.

Характеристика автомуковозов

|

|

К–1040–2Э |

А9–АМБ |

|

Грузоподъемность, кг |

7000 |

12500 |

|

Вместимость, м3 |

12,8 |

18 |

|

Продолжительность разгрузки, |

0,4 – 0,6 |

0,6 – 0,8 |

|

Расход электроэнергии на выгрузку, кВт·ч/т |

1 |

1 |

|

Габаритные размеры, мм |

|

|

|

длина |

11600 |

11200 |

|

ширина |

2500 |

2640 |

|

высота |

3500 |

3730 |

|

Масса (с грузом), кг |

16100 |

24000 |

Автомукопоз А9–АМБ создан на базе тягача МАЗ–504А и имеет одну цилиндрическую цистерну, установленную на несущей безрамной конструкции специализированного полуприцепа. Конструкция системы загрузки и выгрузки аналогична предыдущей. Данный автомуковоз используется для перевозки муки на большие расстояния.

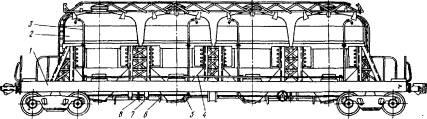

Вагон–муковоз (рис. 1.3). Представляет собой четырехосную платформу 1, на которой размещены четыре сферических цистерны 2 вместимостью по 12,8 м3.

Мука в цистерны вагона загружается через верхние люки так же, как в автомуковозе К–1040–2Э.

Рис. 1.3. Вагон–муковоз:

1 – платформа; 2 – цистерна; 3, 5 – воздушные магистрали; 4 – труба–коллектор; 6 – фланец; 7 – кран–заслонка; 8 – наконечник.

Система разгрузки вагона состоит из узла подачи сжатою воздуха, узлов аэрации, материалопроводов с арматурой. Узел подачи имеет горизонтальную трубу–коллектор 4, от которой с помощью муфтовых кранов сжатый воздух по воздушным магистралям 3 подается в верхние части каждой цистерны для создания внутреннего давлении, а по магистралям 5 осуществляется подача воздуха в нижние части цистерны для аэрации муки.

Два материалопровода крестообразной формы диаметром 150 мм позволяют разгружать по две цистерны без отсоединения разгрузочного рукава склада. Разгрузочный рукав с помощью наконечника 8 подсоединяется к материалопроводу вагона с той стороны, где это удобно. Продольная часть каждого материалопровода крепится болтами к фланцам 6 разгрузочных патрубков цистерн, на которых расположены краны–заслонки 7 (по одной на каждую емкость), служащие для перекрытия полости одной цистерны при разгрузке смежной с ней. На магистрали системы воздухораспределения установлены манометры для визуального контроля давления воздуха при разгрузке.

Для разгрузки цистерн необходимо присоединить разгрузочный рукав к соединительной головке материалопровода вагона и продуть при помощи поддувочного патрубка. Шланг от источника сжатого воздуха нужно соединить с головкой воздушного коллектора вагона. Муфтовый кран разгружаемой цистерны следует открыть для подачи сжатого воздуха к узлу аэрации и внутрь цистерны. Кран–заслонку материалопровода необходимо открыть после того, как давление в системе достигнет 0,2 МПа. Момент окончания разгрузки характеризуется падением давления до нуля. С помощью двух разгрузочных рукавов возможна разгрузка всех цистерн вагона одновременно.

1.1.2. Приемные устройства

Приемные устройства состоят из разгрузочного рукава и приемного щитка.

Разгрузочный рукав (рис. 1.4). Предназначен для подачи муки из автомуковоза к приемному щитку системы пневмотранспорта предприятия. Представляет собой резинотканевый шланг 3 с металлическими спиралями, на концах которого установлены наконечники 2. Каждый наконечник снабжен тремя крюками 1, при помощи которых рукав присоединяется к автомуковозу и приемному щитку. Для отвода статического электричества рукав снабжен цепочкой 5. При транспортировании рукав закрывается заглушками 4.

Приемный щиток (рис. 1.5). Устанавливается на внешней стенке мучного склада и предназначается для подключения разгрузочного рукава от автомуковоза. Представляет собой сварной металлический шкаф 7 с двустворчатой дверью, на задней стенке которого расположены четыре материалопровода 3 с наконечниками 2 для присоединения разгрузочного рукава.

Рис. 1.4. Разгрузочный рукав:

1 – крюк; 2 – наконечник; 3 –шланг; 4 – заглушка; 5 – цепочка

Рис. 1.5. Приемный щиток:

1 – шкаф; 2 – наконечник; 3 – материалопровод; 4 – навес; 5 – кронштейн; 6 – державка

Над шкафом на расстоянии не более 2,5 м устанавливают навес 4 для предохранения арматуры от атмосферных осадков. Он представляет собой сварную конструкцию, имеющую наклонную крышу и два кронштейна 5 для подвешивания разгрузочного рукава.

Приемный щиток оснащен державкой 6, с помощью которой снимают или подвешивают на кронштейны разгрузочный рукав.

1.1.3. Емкости для хранения муки

В зависимости от соотношения геометрических размеров емкости подразделяются на силосы и бункера. Силосом называется емкость, у которой отношение высоты (без конусной части) к диаметру или к меньшему размеру сечения больше или равно 1,5. При обратном соотношении размеров емкость называется бункером.

Геометрический объем типовых силосов и бункеров обычно кратен номинальной вместимости двух цистерн автомуковоза, т.е. 12,8 м3. Габаритные размеры емкостей позволяют вписывать их в существующие сетки колонн зданий – 6х6 и 6х12 м (табл. 1.1).

1.1. Техническая характеристика емкостей для хранения муки

|

Показатели |

Силос Б6–ЛМГ |

Бункер М–111 |

Бункер М–118 |

Силос ХЕ–160а |

|

Вместимость с дополнительными секциями, м3 |

88 |

34,1 |

68,9 |

52,9 |

|

Площадь поверхности аэрации, м2 |

– |

0,65 |

1,3 |

1,2 |

|

Давление воздуха для аэрации, МПа |

– |

0,4 |

0,4 |

0,4 – 0,5 |

|

Расход воздуха на аэрацию при разгрузке, м3/ч |

– |

500 |

750 |

300 |

|

Габаритные размеры, мм |

|

|

|

|

|

Длина |

– |

3280 |

5630 |

– |

|

Ширина (диаметр) |

3820 |

2600 |

2600 |

2652 |

|

Высота |

13280 |

6280 |

7175 |

12180 |

|

Масса, кг |

3680 |

2880 |

4850 |

3120 |

Основной частью любой емкости является разгрузочное устройство, которое должно предупреждать слеживание и сводообразование и обеспечивать наилучшие условия для свободного истечения муки из емкости. Для эффективной выгрузки муки существуют различные виды разгрузочных устройств: механические и пневматические.

К механическим относятся различные устройства, имеющие вращательное или колебательное движение органов, устанавливаемые внутри емкостей в местах образования динамических сводов.

Пневматические разгрузочные устройства работают по принципу аэрации: распыленный воздух под давлением равномерно пропускается через толщу муки, после чего эта смесь "течет" по наклонной пористой перегородке к разгрузочному отверстию.

Применение таких устройств необходимо при использовании в макаронном производстве хлебопекарной муки, которая имеет частицы меньших размеров и способна к образованию сводов в емкостях. Специальная мука для макаронных изделий имеет крупитчатую структуру и обладает большей текучестью, вследствие чего применение аэрозоль–транспорта затрудняет перемещение такой муки и увеличивает продолжительность ее разгрузки. В большинстве случаев для этой муки используют различные типы механических разгрузочных устройств.

Применение полимерных материалов для покрытия внутренних стенок емкостей дает возможность снизить коэффициент трения муки и исключить их санитарную обработку.

Силосы. На макаронных предприятиях применяют в основном силосы Б6–ЛМГ1 и ХЕ–160а.

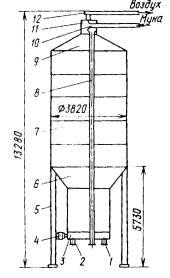

Силос Б6–ЛМГ1 (рис. 1.6). Используют для хранения муки (крупки и полукрупки). Имеет диаметр 3823 мм, высоту цилиндрической части 7 6000 мм и вместимость 88 м3. Силос изготовлен из листовой стали и установлен на четырех опорах 5. Коническая часть 6 силоса внизу имеет прямоугольный патрубок, закрытый емкостью корытообразной формы. В ней установлен ворошитель 3, представляющий собой два параллельно установленных вала длиной по 2500 мм с винтовыми лопастями из полосной стали.

Вращение валов навстречу друг другу осуществляется от электродвигателя 4. В нижней части ворошителя располагаются два выпускных патрубка. Через патрубок 2 мука поступает в мучную линию для транспортирования на производство, через патрубок 1 – в гибкий шланг передвижною компрессора, с помощью которого она по необходимости перекачивается в другой силос.

Силос имеет крышку 9, снабженную фильтром–разгрузителем 11, к которому присоединен материалопровод 10, соединяющий силос с приемным щитком предприятия. Воздуховод 12 предназначен для удаления из силоса запыленного транспортирующего воздуха, который поступает в рукавный фильтр для очистки. Материалопровод 8 предназначен для перекачивания муки из другого силоса.

Силос ХЕ–160а (рис. 1.7). Представляет собой емкость цилиндроконической формы, изготовленную из листовой стали толщиной 3 мм. Внутренний диаметр цилиндрической части 2492 мм, конусное основание имеет уклон 60° к горизонтали. Оно состоит из опорного швеллерного кольца 7 со стойками 8, верхнего конуса и переходника, который заканчивается разгрузочным отверстием 12.

Для разрушения возможных сводообразований муки в верхнем конусе силоса предусмотрено восемь продувных труб 9, равномерно размещенных по окружности и соединенных коллектором 10, который закреплен снаружи верхнего конуса. Шесть труб направлены по внутренней поверхности конуса вверх, две – вниз. Коллектор имеет присоединительный патрубок 13 для подвода сжатого воздуха, один из которых во время эксплуатации силоса закрывается.

Воздух от компрессора или воздуходувки под давлением 0,4 – 0,5 МПа по мере необходимости подается импульсами в коллектор, распределяется по всем трубам и разрушает своды муки. Конусное основание заканчивается 500 – миллиметровым отверстием, к которому крепится патрубок питателя.

Рис. 1.6. Силос Б6–ЛМГ 1 для хранения муки:

1, 2 – патрубки; 3 – ворошитель; 4 – электродвигатель; 5 – опора; 6 – коническая часть силоса; 7 – цилиндрическая часть силоса; 5, 10 – материалопроводы; 9 – крышка; 11 – фильтр–разгрузитель; 12 – воздуховод.

Рис. 1.7. Силос ХЕ–160а для хранения муки:

1, 6 – люки; 2, 13 – патрубки; 3 – крышка; 4 – отверстия для фильтра; 5, 11 – сигнализаторы верхнего и нижнего уровней; 7 – кольцо; 8 – стойка; 9 – труба; 10 – коллектор; 12 – разгрузочное отверстие.

Верхняя часть силоса закрыта крышкой 3. В ней имеются отверстия для фильтра, предназначенного для очистки транспортирующего воздуха от мучной пыли, соединительный патрубок 2 для подачи муки в силос и лазовый люк 1. К корпусу силоса крышка крепится поворотными скобами. В случае возникновения высокого давления внутри силоса скобы откидываются и освобождают крышку. Вместимость силоса 52,9м3.

Для осмотра и очистки силоса в его боковой части предусмотрен люк 6 с герметично закрывающейся крышкой. Предельные количества муки в силосе контролируются сигнализаторами верхнего 5 и нижнего 11 уровней. В опорных стойках силоса монтируют приборы тензометрических весов.

Бункера. На макаронных предприятиях применяют в основном бункера М–118 и М–111.

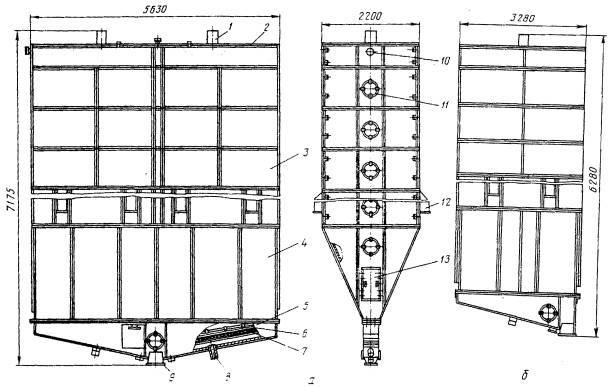

Бункер М–118 (рис. 1.8, а). Состоит из отдельных секций. Нижняя пирамидальная секция 4 имеет два аэрожелоба, устройство для аэрирования и выгрузки. Верхние прямоугольные секции 3 установлены одна над другой. В зависимости от высоты помещения может быть до четырех таких секций. Вместимость бункера без дополнительной секции 57,8 м3, с дополнительной секцией – 68,9 м3.

Нижняя пирамидальная секция имеет сварной короб из листовой стали, в котором установлены два аэрожелоба 5, расположенные под углом 12º к горизонтали. Каждый аэрожелоб представляет собой длинную узкую полосу площадью 0,65м2, изготовленную из отдельных пористых керамических плит 7 размером 280х410х30 мм, поверх которых с помощью планок и винтов укреплен бельтинг 6.

Загрузка бункера мукой производится пневматическим устройством через патрубки 10 в верхней части бункера. Выгрузка муки осуществляется сжатым воздухом под давлением 0,4 МПа вентилятором высокого давления через патрубок 8 под керамические плиты аэрожелоба. Проходя через толщу муки, воздух снижает плотность муки и внутреннее трение между ее частицами. Это создает лучшие условия для выгрузки. Расход воздуха на аэрацию при разгрузке составляет 750 м3/ч.

Воздух, поступающий для аэрации, удаляется в атмосферу через воздушные фильтры в верхней крышке 2 бункера. Через эти же фильтры удаляется воздух от компрессора автомуковоза, подающего муку в бункер.

Над нижней секцией имеется восемь опор 12, которые устанавливаются на балках междуэтажных перекрытий или на другие несущие конструкции. На верхней крышке бункера установлено два светильника 7, освещающие его внутреннюю часть, а на боковых сторонах секций и в днище имеются окна 11 для визуального наблюдения за разгрузкой. В торцах нижней секции, а также на крышке бункера предусмотрены пазовые люки 13.

Бункер М–111 (рис, 1.8, б). Аналогичен по конструкции бункеру М–118, но отличается от него тем, что односторонний, меньшей вместимости выпускной патрубок размещен у торцовой стенки. Его рекомендуется устанавливать в случаях, когда площадь склада не позволяет разместить бункера больших размеров. Вместимость бункера без дополнительной секции 28,1 м3, с дополнительной секцией – 34,1 м3.

Расчет количества емкостей для хранения муки. Число емкостей, необходимое для хранения муки на макаронном предприятии, зависит от его производственной мощности Q, (в т/сут) и суточного запаса муки на складе z (в сут). Склад муки на макаронных предприятиях производительностью свыше 15 т/сут в соответствии с установленными нормами проектирования должен обеспечивать 7–суточный запас муки.

Количество муки (в т) , подлежащей хранению на складе,

(1.1)

Qм = Qz .

Необходимое число емкостей для хранения муки

(1.2)

n = 103KQм/Vpн ,

где К – коэффициент использования вместимости силоса; К = 0,85, V – вместимость емкости, м3; pн – насыпная плотность муки, кг/м3 (для муки для макаронных изделий 650–700 кг/м3, для хлебопекарной – 550 мг/м3).

Рис. 1.8. Бункера для хранения муки:

а – М–118, б – М–111; 1 – светильник; 2 – крышка; 3 – секции; 4 – секция пирамидальная; 5 – аэрожелоб; 6 – бельтинг; 7 – плиты керамические; 8–10 – патрубки; 11 – окно; 12 – опора; 13 – люк

1.1.4. Питатели

Предназначены для смешивания муки с воздухом и подачи смеси в систему пневмотранспорта производства.

Существует несколько типов питателей непрерывного действия – винтовые (шнековые), шлюзовые (роторные) – и периодического действия – камерные.

Выбор типа питателя определяется избыточным давлением перед питателем: шнековые и роторные питатели рекомендуется применять до избыточного давления 0,7 МПа, камерные – до 0,5 МПа (табл. 1.2).

1.2. Характеристика питателей

|

Показатели |

ПМШ – 1 |

М – 122 |

ХКН – 01Б |

|

Производительность, кг/с |

0,66 – 1,98 |

0,56 – 2,08 |

0,83 – 1,67 |

|

Давление воздуха, МПа |

0,07 – 0,2 |

0,13 – 0,15 |

0,4 – 0,5 |

|

Расход воздуха, м3/ч |

210 |

180 |

200 – 400 |

|

Габаритные размеры, мм |

|

|

|

|

длина |

1879 |

885 |

1175 |

|

ширина |

337 |

570 |

1130 |

|

высота |

695 |

380 |

1880 |

|

Масса, кг |

384 |

140 |

245 |

Шнековый питатель ПМШ–1 (рис. 1.9). Состоит из шнека 3 диаметром 100 мм с переменным, уменьшающимся к выходу шагом, загрузоч ного патрубка 2 и аэрационной камеры 4, разделенной перегородкой 5 из хлопчатобумажной ткани на две зоны. Мука из силоса подается через патрубок, захватывается витками шнека и, постепенно уплотняясь, образует на выходе из шнекового канала пробку, которая препятствует поступлению воздуха из аэрокамеры в шнек. Воздух из компрессора, нагнетаемый в нижнюю зону от аэрокамеры, проходит через ткань и аэрирует муку, вследствие чего она поступает из камеры в материалопровод. Шнек приводится в движение от электродвигателя 1. Удельный расход электроэнергии на транспортирование муки с применением шнекового питателя в среднем 0,6 кВт·ч на 1 т. Достоинством конструкции шнекового питателя является небольшая утечка воздуха (коэффициент утечки 1,5 против 1,8 у роторных питателей).

Рис. 1.9. Шнековый питатель ПМШ–1:

1 – электродвигатель; 2 – патрубок; 3 – шнек; 4 – камера; 5 – перегородка

Промышленность выпускает питатели серии ПМШ различной производительности, различающиеся устройством аэрокамеры и направлением выхода муки.

Производительность шнековых питателей Qш (в кг/с):

(1.3)

![]()

где D – диаметр шнека, м; d – диаметр вала шнека, м; t – шаг последнего витка шнека, м (t = 0,05 ÷ 0,09 м); п – частота вращения вала, с–1; рн – насыпная плотность чуки, кг/м3; К – коэффициент скольжения, учитывающий отслаивание муки от поверхности шнека (К = 0,3 ÷ 0,4 при D = 105 ÷ 130 мм); а – средний угол подъема винтовой линии последнего витка шнека;

αcp = arctg tRcp / (2p);

Rcp = (D + d) / 4

j – угол трения муки о сталь (j = arctg¦, где ¦ = 0,7).

Мощность привода N (в кВт) :

(1.4)

![]()

где h – КПД механизма; l – длина пути перемещения муки шнеком в питателе, м; K1 – коэффициент сопротивления перемещению муки (К1 = 1,2); К2 – коэффициент, учитывающий потери на трение (К2 = 1,1 ÷ 1,2).

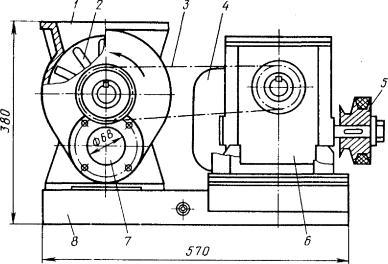

Роторный питатель М–122 (рис. 1.10). Состоит из затвора лопастного типа и привода, установленных на общей плите 8. Затвор заключен в цилиндрический корпус 1. Ребра карманов создают с внутренней стенкой цилиндрического корпуса отдельные отсеки.

Привод питателя состоит из электродвигателя 4, червячного редуктора 6, двух ступенчатых шкивов 5, соединенных клиновым ремнем и цепной передачей.

При работе роторного питателя мука поступает из бункера, соединенного с фланцем корпуса питателя, в отсеки вращающегося лопастного ротора, который переносит ее в нижнюю часть питателя. Поступающий под давлением через входной патрубок 7 воздух смешивается с мукой, и смесь через выходной патрубок направляется в материалопровод склада.

Основное преимущество роторных питателей – низкий расход энергии (0,3 – 1 кВт), однако утечка воздуха достигает 50 %. Производительность роторных питателей Qр (в кг/ч):

(1.5)

Qр = 60КзVnprн ,

где Кз – коэффициент заполнения (Кз = 0,35 ÷ 0,4); V – вместимость карманов ротора, м3; np – частота вращения ротора, с–1 (np = 0,11 ÷ 0,67 с–1).

Рис. 1.10. Роторный питатель М–122:

1 – корпус; 2 – ротор; 3 – цепь; 4 – электродвигатель; 5 – шкив; 6 – редуктор; 7 – патрубок; 8 – плита.

Сопротивление Н роторного питателя 1,33 кПа. Мощность привода N (в кВт):

(1.6)

![]()

где W – сила трения продукта о стенки, кг; W = F’rKT; F’ – площадь горизонтального сечения горловины питателя над ротором, м2; р – удельное давление продукта на поверхности ротора, кг/м2; KT – коэффициент трения продукта о продукт (KT = 0,6 ÷0,7); u – окружная скорость ротора, м/с;

u = pDn/60;

D – диаметр ротора, м; n – частота вращения ротора, с–1; m. – коэффициент, учитывающий сопротивление от трения в подшипниках вследствие трения муки о стенки ротора (m = 1 ÷ 2); h – КПД приводного механизма.

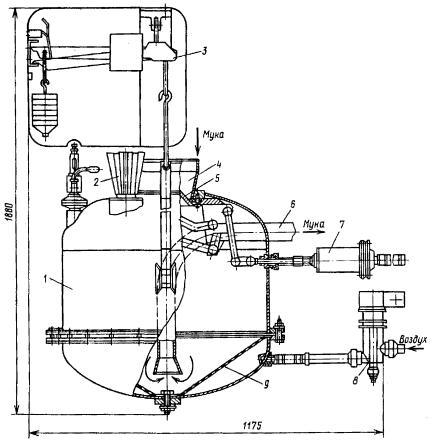

Камерный питатель ХКН.01Б (рис, 1.11). Камерный питатель представляет собой емкость 7, в нижней части которой имеется перегородка 9 из бельтинга. На верху емкости установлена приемная воронка 4, которая изнутри плотно закрывается коническим клапаном 5. Там же размещен клапан для выпуска воздуха через фильтр 2 во время загрузки емкости. Внутри емкости расположена разгрузочная труба 6. Пневматический мембранный механизм 7 открывает клапан приемной воронки и одновременно воздушный клапан для выпуска через фильтр воздуха из емкости. Количество загружаемой муки определяется установкой гирь на весовом рычаге 3, к которому подвешена емкость. После загрузки муки клапан приемной воронки и воздушный клапан закрываются и под бельтинг подается сжатый воздух от компрессора через патрубок 8. Аэрированная мука под давлением поступает в разгрузочную трубу, затем – в производственный материалопровод. После истечения муки давление воздуха в емкости падает и подается сигнал на повторение цикла.

Одновременно в питатель загружается до 50 кг муки, продолжительность цикла загрузки 5–7 с, выгрузки – 30–50 с.

К основным преимуществам камерных питателей по сравнению со шнековыми и роторными следует отнести меньший расход электроэнергии, отсутствие вращающегося привода и быстродвижущихся деталей. Основной недостаток таких питателей – периодичность работы и значительные размеры. Для непрерывной подачи муки объединяют два камерных питателя и снабжают систему автоматическим переключателем.

Рис. 1.11. Камерный питатель ХКН–01Б:

1 – емкость; 2 – фильтр; 3 – рычаг; 4 – воронка; 5 – клапан; 6 – труба; 7 – мембранный механизм; 8 – патрубок; 9 – перегородка

Производительность однокамерного питателя Qк (в кг/с):

(1.7)

![]()

где Kз – коэффициент заполнения (Kз = 0,8 ÷ 0,9); Vк – вместимость, м3; tц – продолжительность одного цикла, ч.

1.1.5. Фильтры

Фильтры используют в системах пневмотранспорта для очистки транспортирующего воздуха от муки и мучной пыли. Должны обеспечивать высокую степень очистки воздуха, поступающего в помещение, при этом содержание мучной пыли не должно превышать 4 мг/м3.

Фильтр–разгрузитель М–104 (рис. 1.12). Устанавливают на конечном участке материалопровода перед приемником–просеивателем или распределительным шнеком. Представляет собой цилиндр 4, имеющий в нижней части конус 3 с фланцем 2. Внутри цилиндра на пружине 7 подвешено кольцо с фильтрующим рукавом 8. Аэрозольная смесь подается в приемный патрубок 9 фильтра и разделяется в нем, частицы муки оседают в конической части разгрузителя, а запыленный воздух проходит через фильтрующую ткань, освобождается от содержащейся в нем пыли.

Фильтрующая ткань очищается при периодическом встряхивании с помощью троса 1 через рычаг 6, который шарнирно прикреплен концом к крышке 3 корпуса и в середине – к кольцу фильтра, где присоединена пружина. В результате встряхивания осевшая на внутренней поверхности ткани мучная пыль попадает внутрь конической части к разгрузочному отверстию.

Площадь фильтрующей поверхности ткани 0,33 м2. Фильтр–разгрузитель очищает 30–50 м3/ч воздуха, что соответствует производительности системы пневмотранспорта до 5 т/ч муки.

Потряхивающийся фильтр ХЕ–161 (рис. 1.13). Предназначен для очистки воздуха от мучной пыли, образующейся при транспортировке муки и бункерах ХЕ–160А, ХЕ–233 и др. Представляет собой прямоугольную металлическую камеру 2. Внутри нее горизонтально расположена рама 3, прикрепленная к крышке камеры на пружинах 1. К раме кроится перфорированные цилиндры 5, на которые надеты матерчатые рукава из бязи или фланели, прикрепленные в нижней части к фланцам входных отверстий 6. Общая фильтрующая поверхность рукавов 9 м2.

Очистка воздушно–мучной смеси, поступающей из силоса через отверстия и днище камеры, осуществляется с помощью вибрирующих рукавов. Для этого колебательное движение сообщается раме, связанной через тягу и эксцентрик 8 с редуктором 7. Привод фильтра выключается автоматически, когда прекращается подача запыленного воздуха в систему. Длительность встряхивания 10 – 30 с с частотой 3 качания в секунду. Очищенный воздух выходит в помещение через жалюзи в стенах камеры. Для эффективной очистки матерчатых рукавов между ними установлены гофрированные металлические листы 4, прикрепленные к днищу камеры.

Рис. 1.13. Встряхивающий фильтр ХЕ–161:

1 – пружина; 2 – камера; 3 – рама; 4 – металлический лист; 5 – цилиндр;

6 – входное отверстие; 7 – редуктор; 8 – эксцентрик

Рис. 1.12. Фильтр–разгрузитель М–104:

1 – трос; 2 – фланец; 3 – конус; 4 – цилиндр; 5 – крышка; 6 – рычаг; 7 – пружина; 8 – рукав; 9 – патрубок

1.1.6. Материалопроводы и их арматура

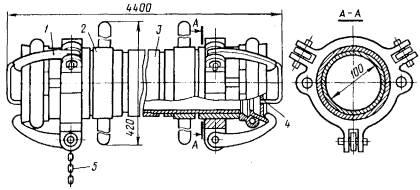

В бестарных установках подача муки осуществляется пневматически по материалопроводу. Его монтируют из стальных труб с толщиной стенки 1,5–4 мм (ГОСТ 8734–75 и ГОСТ 8732–78). Применение неметаллических труб (пластмассовых или стеклянных) в качестве материалопроводов сдерживается из–за образования на их поверхности высокого потенциала электростатического заряда, что небезопасно. Материалопроводы собирают из отдельных прямолинейных участков труб и отводов, предназначенных для изменения направления материалопроводов под углом 30, 60 и 90°. Радиус изгиба отводов должен составлять не менее 10 наружных диаметров трубы. Трубы и отводы можно соединять с помощью фланцев или муфт; предпочтительнее проводить сборку материалопроводов с помощью специальных самоуплотняющихся разъемных муфт.

Как правило, материалопровод склада бестарного хранения муки снабжен специальной арматурой (краны запорные и заслонки запорные, переключатели, звуковые сопла).

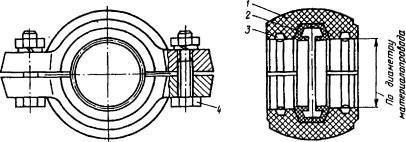

Муфты. Самоуплотняющиеся разъемные муфты ХТП предназначены для герметичного соединения труб материалопроводов. На рис. 1.14 представлена такая муфта. Она состоит из двух полумуфт 1, изготовленных из волокнита ВЛ–2, уплотнительных резиновых колец 2 и двух прижимных колец 3. Полу муфты соединяются болтом 4. Муфты ХТП выпускаются трех типоразмеров для диаметров соединяемых материалопроводов 38, 50 и 75 мм.

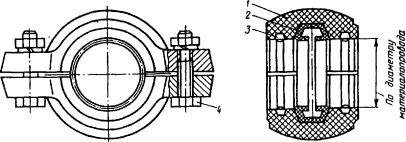

Запорные краны. Предназначены для перекрытия материалопроводов и выпускаются двух типоразмеров М107 и М108 для диаметров условного прохода 75 и 50 мм. На рис. 1.15 показан запорный кран М108. Он состоит из чугунного литого корпуса 1, чугунной пробки 2 с окном 3 и рукоятки 8 для поворота пробки. Для смазки трущихся поверхностей пробки в отверстие 6 закладывают смазку, которая при завинчивании винта 7 через шариковый клапан 5 проникает в смазываемую полость 4. Шариковый клапан выполняет также роль обратного клапана, предотвращая вытекание смазки.

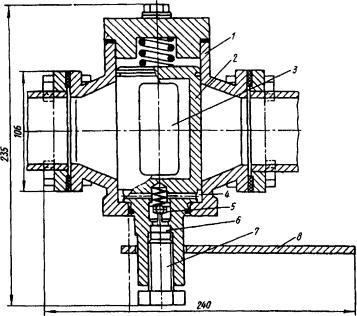

Запорные заслонки. Предназначены для управления подачи воздуха от вентиляторов высокого давления под аэрирующие днища бункеров. На рис. 1.16 показана запорная заслонка К4–ХЗА–20. Она состоит из цилиндрического корпуса 1 с двумя фланцами для подсоединения к материалопроводам, поворотного клапана 2 и исполнительного механизма 7. Поворотный клапан представляет собой конструкцию из двух металлических полудисков 8 с резиновыми накладками 9, прикрепленных к валику 3, вращающемуся в капроновых втулках 4.

Исполнительный механизм МЭО–1,6/40 крепится на кронштейне 6, приваренном к корпусу, и соединен с валиком через шток 5 и рычаг 10.

Для перекрытия подачи воздуха включается исполнительный механизм, который поворачивает валик на 90°, при этом резиновые накладки плотно прижимаются к кольцевым выступам корпуса.

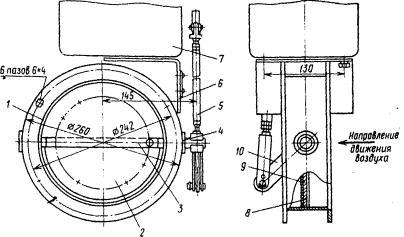

Звуковые сопла. Предназначены для предотвращения завалов муки из–за недостатка воздуха или давления в материалопроводах при работе двух питателей или более от одного компрессора. На рис. 1.17 представлена схема установки звукового сопла на материалопроводе.

Рис. 1.14. Муфта ХТП:

1 – полумуфта; 2 – кольцо резиновое; 3 – кольцо прижимное; 4 – болт

Рис. 1.15. Запорный кран М–108:

1 – корпус; 2 – пробка; 3 – окно; 4 – полость; 5 – клапан; 6 – отверстие; 7– винт; 8 – рукоятка

Рис. 1.16. Заслонка запорная К4–ХЗА–20:

1 – корпус; 2 – клапан; 3 – валик; 4 – втулка; 5 – шток; 6 – кронштейн; 7 – исполнительный механизм; 8 – полудиск; 9 – накладка; 10 – рычаг

Она имеет направляющий отрезок трубы 1, входной и выходной фланцы 2 и 5, прокладку 3 и сопло 4.

Сопло изготовляется из стали на специальном копировальном станке. Внутренний профиль сопла выполняется в зависимости от диаметра условного прохода материалопровода. Сопло устанавливают выходным отверстием в сторону питателя. Принцип действия звукового сопла основан на том, что при движении через суживающееся отверстие скорость воздуха увеличивается. При этом снижаются давление и температура воздуха, а также его расход, зависящий от перепада давлений на выходе из сопла r2 и на входе r1. При r2/r1 = 53 расход достигает максимального значения.

Рис. 1.17. Схема установки звукового сопла на материалопроводе:

1 – труба; 2, 5 – фланцы; 3 – прокладка; 4 – сопло

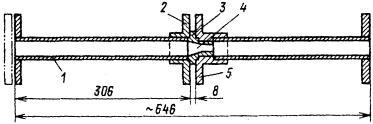

Переключатели. Предназначены для изменения направления движения муки при пневматической транспортировке с магистрального направления на боковой отвод и обратно. На макаронных предприятиях применяют в основном двух- и реже трехпозиционные переключатели с электропневматическим, электромеханическим, пневматическим или ручным управлением (табл. 1.3).