надежность машин и оборудования

.pdfМинистерство общего и профессионального образования Российской Федерации

________________

Сибирский государственный технологический университет

______________________________________________________________________

В . Н . Н е в з о р о в , Е . В . С у г а к

НАДЕЖНОСТЬ МАШИН И ОБОРУДОВАНИЯ

Часть 2 Проектирование, эксплуатация,

экспериментальные исследования

Под общей редакцией канд.техн.наук, доцента Е.В.Сугака

У т в е р ж д е н о Министерством общего и профессионального образования

Российской Федерации в качестве учебного пособия

для студентов специальностей 170400, 170500, 170600, 200500

К р а с н о я р с к

1 9 9 8

УДК 630.36 Н 172

Невзоров В.Н., Сугак Е.В.

Надежность машин и оборудования. Ч.2. Проектирование, эксплуатация, экспери- ментальные исследования: Учеб.пособие для студентов технических специально-

стей вузов / Под общ.ред.Е.В.Сугака.- Красноярск: Сибирский государственный тех- нологический университет, 1998.- 264 с.

Табл. 51; ил. 57; библиогр. 290 назв.; прил. 8

Изложены основные понятия и определения надежности, математические и физические основы теории надежности, описываются процессы, приводящие к отказам машин и обору- дования, методы расчета и прогнозирования характеристик надежности сложных техниче- ских систем и их элементов при проектировании, изготовлении и эксплуатации, способы по- вышения показателей надежности, методы экспериментальных исследований и испытаний.

Содержание учебного пособия соответствует программе общепрофессиональной дис- циплины "Основы теории надежности" технических специальностей вузов государственного образовательного стандарта высшего профессионального образования.

Вторая часть пособия посвящена изложению общих методов расчета и повышения на- дежности технических объектов, элементов и систем при проектировании, эксплуатации и экспериментальных исследованиях. Приведены методы определения и расчета норм на- дежности, норм расхода и запасов резервных элементов для ремонта, методы определи- тельных и контрольных испытаний на надежность. В приложениях содержатся обширные справочные материалы, примеры расчетов, вспомогательные сведения для проведения оп- ределительных и контрольных испытаний на надежность. Приведен общирный список до-

полнительной литературы по экспериментальным исследованиям надежности и надежности различных машин и оборудования.

Пособие предназначено для студентов машиностроительных, лесомеханических, хими- ко-механических и других технических специальностей высших учебных заведений, может использоваться инженерно-техническими работниками для расчетов и прогнозирования на- дежности машин и промышленного оборудования при проектировании и эксплуатации.

ISBN 5-230-17493-5

Р е ц е н з е н т ы :

д-р физ.-мат.наук, проф. В.В.Слабко (Красноярский государственный технический университет),

канд.физ.-мат.наук, проф. А.К.Москалев

(Красноярский государственный аграрный университет),

©В.Н.Невзоров, Е.В.Сугак, 1998

©Сибирский государственный технологический университет, 1998

3

Г л а в а 6

РАСЧЕТ НАДЕЖНОСТИ ПРИ ПРОЕКТИРОВАНИИ

Для ряда технических систем (некоторых видов техники, промышленных и жилых зданий, мостов, плотин и других сооружений) проблема обеспечения надежности при проектировании решается без непосредственного использования методов теории надежности, т.к. установленные для них проектные нормы обеспечивают практическое отсутствие отказов в течение всего срока эксплуатации [1]. Для таких технических систем (особенно уникальных изделий единичного изготовления) последствия отказов во много раз превосходят, как правило, затраты на изготовление и главным критерием оптимальности и основной задачей проектных исследований надежности является обеспечение максимальной гарантии безотказной работы в течение заданного срока. Эта задача чаще всего решается выбором максимальных коэффициентов запаса прочности и безопасности, которые и обеспечивают работу объектов при всех возможных разбросах воздействующих факторов, характеристик материалов и технологии изготовления.

Однако усложнение техники, ужесточение условий эксплуатации, использование новых материалов, комплектующих изделий, конструктивных решений и технологических процессов, ограничения по массе, габаритам, энергопотреблению и многие другие аналогичные факторы затрудняют использование такого детерминированного подхода к проектированию многих видов технических объектов. В большинстве случаев при проектировании становится оправданным нормативный вероятностный подход [1], при котором нормируется и обеспечивается требуемый экономически обоснованный уровень вероятностных показателей надежности, который затем контролируется специальными испытаниями на надежность и поддерживается с помощью системы технического обслуживания при эксплуатации.

6.1. Задачи и методы проектных исследований надежности

Общий порядок проектирования технических объектов регламентирован стандартами по разработке и постановке изделий на производство [2]. Однако вопросы отработки на надежность имеют ряд особенностей, которые выходят за рамки общетехнической системы стандартов [3].

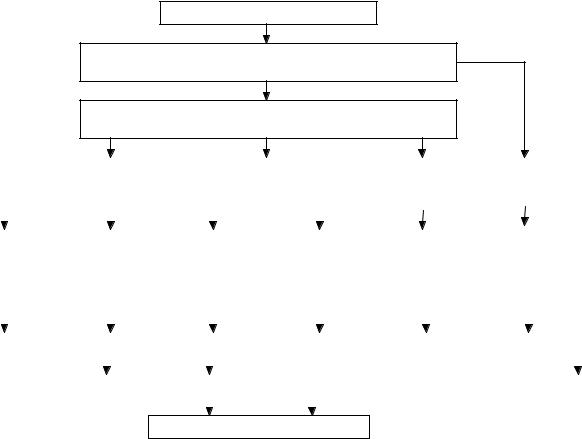

Проектные исследования надежности включают разработку некоторых моделей, устанавливающих функционирование объекта на различных стадиях "жизненного цикла" [1,4]. Примерная логическая схема постановки задачи проектных исследований надежности приведена на рис.6.1. Конкретное содержание каждого из этапов проектного исследования и, соответственно, моделей зависит от вида технического объекта, его сложности, массовости изготовления, организации проектных работ и т.д.

4

Цели и задачи, потребность

Облик целевой системы, объем и структура потребности,

общие технические характеристики

Облик изделия, общие конструкторские решения, структура, технические параметры

|

|

|

Требования |

|

|

|

|

|

|

Требования |

|

|

|

|

Требования |

|

|

|||||||||||||||

|

|

к опытно-конструкторским |

|

|

|

|

к серийному производству |

|

|

|

к процессу применения |

|

|

|||||||||||||||||||

|

|

|

работам |

|

|

|

|

|

|

и эксплуатации |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Модель |

|

|

Модель |

|

|

|

Модель |

|

Модель |

|

|

|

|

|

|

|

|

|

|

|||||||||||

изготовления |

|

|

|

|

изготовления |

|

|

|

Модель |

|

Модель |

|

||||||||||||||||||||

|

|

экперимен- |

|

|

|

эксплуатации |

|

|

|

|

||||||||||||||||||||||

|

|

и контроля |

|

|

тальной |

|

|

|

и контроля |

|

|

и |

|

|

функциони- |

|

применения |

|

||||||||||||||

|

|

опытных |

|

|

отработки |

|

|

|

серийных |

|

обслуживания |

|

|

рования |

|

|

|

|

|

|

||||||||||||

|

|

образцов |

|

|

|

|

|

образцов |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

Затраты на разработку |

|

|

|

|

|

|

|

|

Затраты на реализацию программы |

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

Суммарные затраты |

|

|

|

|

Функциональная эффективность |

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Экономическая эффективность

Рис.6.1. Логическая схема постановки задачи исследования надежности [1]

Стандартная последовательность решения задач проектного исследования надежности уже на стадии научно-исследовательских и опытно-конст- рукторских работ включает задание требований по надежности, принятие обоснованных решений, обеспечивающих их выполнение и соответствующий контроль, предварительный выбор состава и определение надежности составных частей [1,3].

Задание требований по надежности формулируется в виде минимальных значений нормируемых показателей надежности, обеспечивающих требования эффективности, или в виде максимально достижимого значе- ния показателя надежности при соблюдении заданных ограничений по затратам. На стадии принятия проектных решений определяются один или несколько вариантов проектных параметров, при которых выполняются требования по надежности, при минимальных затратах. Контроль выполнения требований по надежности должен предусматривать минимум "риска заказчика" при ограничении средств на контроль или минимум затрат на контроль при ограничении "риска заказчика".

При расчете надежности объекта на различных этапах проектирования

âпервую очередь необходимо определить (или хотя бы оценить) вероятность его безотказной работы и ее изменение во времени или от наработки. Вид расчета надежности, его содержание и точность зависят от этапа разработки объекта, на котором он производится (табл.6.1) [5].

Достоверность расчета надежности на всех этапах разработки объекта

âпервую очередь зависит от принятых допущений, выбора количественных показателей надежности элементов и их зависимостей от времени или

|

5 |

|

|

|

|

|

|

|

Таблица 6.1 |

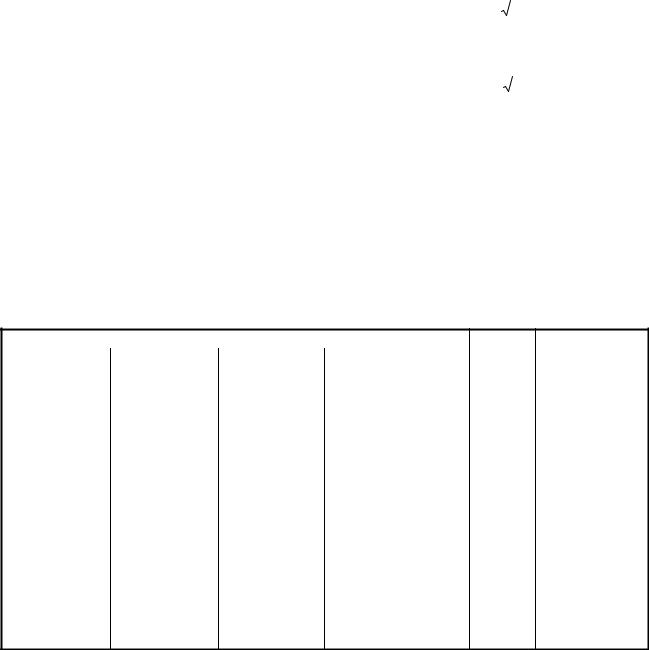

СОДЕРЖАНИЕ РАСЧЕТА НАДЕЖНОСТИ НА РАЗЛИЧНЫХ ЭТАПАХ РАЗРАБОТКИ |

||||

|

ТЕХНИЧЕСКОГО ОБЪЕКТА [6,7] |

|

||

|

|

|

||

Этап разработки |

|

Ñ î ä å ð æ à í è å ð à ñ ÷ å ò à |

||

|

|

|

|

|

Техническое задание, |

|

Определение норм надежности |

|

|

техническое предложение |

|

(задание требований по надежности) |

||

Эскизный проект |

|

Расчет норм |

надежности, ориентировочный |

|

|

|

расчет характеристик надежности |

||

Технический проект |

|

Полный расчет надежности с учетом режимов |

||

|

|

работы элементов и внешних факторов |

||

Рабочий проект |

|

Окончательный (уточненный) расчет с учетом |

||

|

|

принятых конструктивных решений |

||

Макет, |

|

Экспериментальное определение |

характеристик |

|

готовый образец, |

|

надежности, разработка методов и средств по- |

||

опытная партия, |

|

вышения надежности элементов и системы, |

||

эксплуатация |

|

корректировка |

конструктивных |

решений и |

|

|

расчета надежности |

|

|

наработки, полноты учета факторов, влияющих на надежность, правильности построения структурной схемы объекта, взаимного влияния элементов и их отказов друг на друга, влияния внешних факторов и т.д. [4].

При задании требований по надежности на стадии технического задания в общем случае определяются и согласовываются между заказчиком и разработчиком следующие основные вопросы [8]:

-типовая модель эксплуатации или несколько возможных моделей (последовательность этапов и режимов эксплуатации, характеристики системы технического обслуживания и ремонта, уровни внешних воздействий и нагрузок, численность и квалификация обслуживающего персонала и др.);

-критерии отказов для каждой модели эксплуатации;

-критерии предельных состояний;

-критерии эффективности и понятие выходного эффекта изделия;

-номенклатура и значения показателей надежности;

-методы контроля соответствия изделий требованиям по надежности;

-требования и ограничения по способам обеспечения надежности:

-конструктивным - по видам и кратности резервирования, затратам при изготовлении и эксплуатации, массе, габаритам и объему, структуре, номенклатуре и составу ЗИП, комплектующих и материалов, системе технического диагностирования, применению стандартных и унифицированных изделий и т.д.;

-технологическим (производственным) - к точности технологиче- ского оборудования, стабильности технологических процессов, свойствам сырья и материалов, комплектующим изделиям, необходимости, длительности и режимам технологического прогона (обкатки), способам и средствам контроля надежности (дефектности) в ходе производства и т.д.;

-эксплуатационным - к системе технического обслуживания и ремонтов, к методам технического диагностирования или контроля технического состояния, к численности, квалификации и уровню подготовки обслуживающего и ремонтного персонала, к способам устра-

6

нения отказов и повреждений, порядку использования ЗИП, правилам регулировок и т.п., к объему и форме представления информации о надежности, регистрируемой при эксплуатации и т.д.; - необходимость разработки программы обеспечения надежности.

Номенклатура показателей надежности выбирается в соответствии с требованиями и рекомендациями стандартов, технических условий и других нормативных документов в зависимости от вида изделия, особенностей работоспособных и неработоспособных состояний, возможности восстановления после отказа и т.д. [8].

Расчет надежности технической системы осуществляется по известным количественным характеристикам надежности ее элементов. Так как системами могут считаться технические объекты любой сложности, то элементами могут оказаться узлы, блоки и подсистемы также любой сложности. Поэтому при проектировании и расчете надежности в рассмотрение вводится понятие "элемента расчета надежности", под которым понимается составная часть системы, имеющая количественные характеристики надежности, которые самостоятельно учитываются при расчете.

Расчет вероятности безотказной работы любого объекта в общем слу- чае должен учитывать три вида отказов: внезапные, параметрические (постепенные) и перемежающиеся. Если отказы каждого вида считать независимыми событиями, то общая вероятность безотказной работы [7,9]

P = Pa×Pb×Pc, (6.1) ãäå Pa, Pb, Pc - вероятности безотказной работы объекта при внезапных, параметриче-

ских и перемежающихся отказах.

Вероятность безотказной работы при перемежающихся отказах Pc зависит от многих факторов, плохо поддающихся учету, и обычно ее значение может быть определено только экспериментально, а в расчетах при проектировании перемежающиеся отказы не учитываются и принимается Pc = 1.

Пример расчета надежности на стадии технического задания приведен в прил.IV.

6.1.1. Обоснование и расчет норм надежности

При определении нормативных значений показателей (норм) надежности возможны два подхода - групповой и индивидуальный [6,10].

Групповые показатели надежности характеризуют уровень надежности только группы объектов (например, партии выпущенных изделий, станочного парка, парка машин и т.д.). При групповом подходе к оценке надежности используются в основном такие показатели надежности, как средний срок службы, интенсивность отказов и т.д. Групповые показатели применяются для расчета номенклатуры и объема запасных частей, структуры и количества парка оборудования.

Индивидуальные показатели надежности характеризуют надежность каждого конкретного объекта. Для этого используются такие показатели как установленный ресурс или установленная наработка и т.д. Групповые показатели надежности применяются для проверки соответствия изделий требованиям технической и конструкторской документации и разработки систем технического обслуживания и ремонта.

7

Выбор метода расчета надежности технических систем и обоснование норм надежности определяются номенклатурой показателей надежности, характером исходных данных, видом отказов, законом распределения времени между отказами, структурой объекта и характером взаимодействия его элементов, конструктивными и схемными особенностями, степенью готовности, т.е. этапом проектирования.

Некоторые рекомендации по обоснованию значений (норм) задаваемых показателей надежности приведены в ГОСТ 27.003-90 [8].

В общем случае задача обоснования норм надежности сводится к определению уровня надежности объекта, как можно более близкого к оптимальному и удовлетворяющего всем наложенным ограничениям. Для определения оптимального уровня надежности часто используются экономиче- ские показатели. Если, например, известны зависимости затрат на изготовление Ñè объекта, эксплуатационных затрат Ñý и прибыли Ñï от срока службы (см.гл.1, рис.1.13), то в качестве оптимального уровня надежности можно принять средний срок службы Òîïò, при котором суммарная эффективность Ñ = Ñè + Ñý + Ñï принимает максимальное значение. Аналогично можно определить оптимальное значение вероятности безотказной работы (см.гл.1, рис.1.12) и других нормируемых показателей надежности. Некоторые методы оптимизации надежности сложных технических систем при резервировании рассмотрены также в гл.5.

После нахождения оптимального уровня надежности проверяется его соответствие всем ограничениям (экономическим, конструктивным, технологическим и др., в том числе ограничениям по другим нормируемым показателям надежности). Если ограничения выполняются, то оптимальный уровень принимается в качестве нормы надежности. При проектировании новых технических объектов нормы надежности могут уточняться на каждом последующем этапе (по согласованию с заказчиком).

Нормы надежности (требуемые значения показателей надежности объекта) рассчитываются, как правило, на этапе эскизного проектирования при расчете нормативных данных по надежности отдельных блоков, узлов и подсистем, при определении минимально допустимого уровня надежности элементов и при сравнительной оценке надежности вариантов элементов [11,12]. Обычно основная задача расчета надежности на этих этапах проектирования - определение возможности обеспечения требуемой надежности системы.

Для обеспечения единообразного подхода к формированию проектных норм надежности используется типовая структура нормативно-технических документов, излагающих проектные нормы надежности. Обычно норматив- но-технические документы по конкретному виду технических объектов состоят из четырех разделов [1]: проектные решения, количественные требования, качественные требования, источники отказов.

Определение норм или прикидочный расчет надежности для объекта и его элементов производится упрощенными методами с принятием следующих допущений [6,7]: объект и его элементы подвержены только внезапным отказам (параметрические и перемежающиеся отказы не учитываются); параметры надежности подчиняются экспоненциальному закону (интенсив-

8

ности отказов не зависят от времени); все элементы объекта равнонадежны

(li=l, pi = p); отказ любого элемента приводит к отказу системы. Поскольку на начальных этапах проектирования применение методов

повышения надежности объекта (в частности резервирования), как правило, не предусматривается, то для оценки норм надежности используются формулы для систем с последовательным соединением элементов:

n |

é |

æ n |

ö |

ù |

= exp(-Lt) , |

|

|

|

||||||||

P = p1p2... pn = Õ pi = pn = expê-çå li ÷tú |

|

|

(6.2) |

|||||||||||||

i=1 |

ê |

èi=1 |

ø |

ú |

|

|

|

|

|

|

|

|

|

|

|

|

|

ë |

|

|

|

û |

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

1 |

|

|

1 |

|

1 |

|

|

|

|

t |

|

|

|

L = l1 + l2 +...+ln = å li = nl, |

T = |

= |

|

= |

|

= |

. |

(6.3) |

||||||||

L |

n |

|

|

n |

|

|

||||||||||

i=1 |

|

|

|

|

|

|

1 |

|

n |

|

||||||

|

|

|

|

|

å |

li |

|

å |

|

|

|

|

|

|

||

|

|

|

|

|

|

t |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i=1 |

|

|

i=1 |

|

|

|

|

|

|

|

|

Исходными данными для расчетов являются количество элементов (блоков, узлов, устройств, приборов и т.д.), входящих в объект n, и необходимое время его работы T0 (или наработка на отказ).

Тогда для каждого элемента должны выполняться условия:

t ³ t |

= nT , |

l £ l |

0 |

= |

1 |

= |

1 |

. |

(6.4) |

|

|

||||||||

0 |

0 |

|

|

t0 |

|

nT0 |

|

||

|

|

|

|

|

|

|

|||

Если условия не выполняются, то необходимо уже на ранних этапах разработки предусматривать использование различных методов повышения надежности элементов (резервирование, облегчение режимов и т.д.).

Иногда в техническом задании указывается значение g-процентной наработки объекта Tγ. Тогда для последовательного соединения элементов

L |

0 |

= - |

ln Pγ |

, |

l £ l |

0 |

= L0 |

= - |

ln Pγ |

, |

t ³ t = |

1 |

= - |

nTγ |

. (6.5) |

|

|

|

|

||||||||||||

|

|

Tγ |

|

|

n |

|

nTγ |

0 |

l0 |

|

ln Pγ |

||||

|

|

|

|

|

|

|

|

|

|||||||

Полученные на этом этапе расчета параметры надежности имеют лишь приближенное (оценочное) значение, позволяющее определить возможность построения технической системы без дополнительных средств повышения надежности ее элементов. При дальнейшем расчете значения характеристик надежности уточняются и корректируются.

6.1.2. Ориентировочный расчет надежности

Ориентировочный расчет надежности обычно проводится при эскизном проектировании технического объекта, когда известна его структура, но нет данных о режимах и условиях работы всех его элементов.

Ориентировочный расчет проводится при следующих допущениях [6]: отказы элементов являются случайными и независимыми; в расчете учи- тываются только элементы, входящие в основную функциональную схему объекта; параметры надежности подчиняются экспоненциальному закону (интенсивности отказов не зависят от времени); влияние условий работы учитывается приближенно; параметрические отказы не учитываются.

При ориентировочном расчете часто используются данные об интенсивности отказов элементов, полученные в лабораторных условиях lio, с поправочным коэффициентом Kλ для реальных условий эксплуатации:

9 |

|

λi = Kλλi0. |

(6.6) |

Ориентировочные значения интенсивностей отказов для некоторых

элементов технических систем λio и поправочного коэффициента Kλ для ориентировочных расчетов приведены в прил.VI [6,7,13,14].

Если для элементов известны минимальные, средние и максимальные

значения интенсивностей отказов λmin, λñð, λmax, то для вероятности их безотказной работы и средней наработки также определяются минималь-

ное, среднее и максимальное значения: |

|

|

|

pmin = exp(–λmaxt), |

pñð = exp(–λñðt), |

pmax = exp(–λmint), |

(6.7) |

tmin = 1/λmax, |

tñð = 1/λñð, |

tmax = 1/λmin. |

(6.8) |

Далее при ориентировочном расчете определяются минимальные, средние и максимальные (или только средние) значения показателей надежности блоков (узлов, систем, составных частей и т.д.) и системы в целом с использованием известных методов расчета.

Одной из задач при ориентировочном расчете надежности является определение ожидаемого закона распределения наработки на отказ (между отказами) или ресурса объекта в целом и его элементов. В случаях, когда экспериментальные данные отсутствуют, для определения вида и характеристик распределения можно воспользоваться результатами анализа статистических данных элементов и систем аналогичного класса и назначе- ния или справочными данными о периодичности их ремонтов. Вид закона распределения определяется также характером ожидаемых отказов объекта (табл.6.2) [15].

Точность в оценке вида и параметров распределения ресурса зависит также от правильности учета факторов, влияющих на разброс значений показателей надежности. Доминирующими факторами при этом являются характер отказа базового элемента, стабильность условий эксплуатации, степень нагруженности и уровень технологии изготовления (табл.6.3).

При стабильных условиях эксплуатации и режимах работы в случае износовых отказов чаще всего наблюдается нормальный закон распределения характеристик, при усталостном разрушении - закон Вейбулла. Условия работы объекта, оцениваемые интенсивностью его эксплуатации и ее изменением во времени, влиянием климатических условий и уровнем технического обслуживания, сказываются на разбросе его ресурсных характеристик - при максимальных режимах нагружения разброс меньше, чем при средних. Аналогично, чем выше уровень технологии изготовления объекта (серийность, степень унификации и стандартизации, степень специализации производства, наличие и уровень контроля качества изготовления, стабильность свойств используемых сырья и материалов, использование прогрессивных технологий и т.д.), тем меньше разброс ресурсных характеристик, т.е. выше стабильность свойств надежности объекта.

Для характеристики разброса ресурсных характеристик надежности

объектов обычно используется коэффициент вариации vt : |

|

vt = σt/M(t). |

(6.9) |

Ориентировочные значения коэффициента вариации также приведены в табл.6.3.

10

|

ОЖИДАЕМЫЙ ЗАКОН РАСПРЕДЕЛЕНИЯ НАРАБОТКИ [15] |

|

|

Таблица 6.2 |

|||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||

Âèä |

|

Описание |

|

|

Причина |

|

|

|

Ожидаемый |

|

|||||||||||||

отказа |

|

|

отказа |

|

|

отказа |

|

закон распределения |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Мгновенные |

Отказ из-за внешнего |

Пиковые |

нагрузки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

повреждения |

фактора, который вне- |

конструктивные |

è |

|

Экспоненциальное |

|

|||||||||||||||||

|

запно |

|

превышает нор- |

эксплуатационные |

|

|

f(t) = lexp(–lt) |

|

|||||||||||||||

|

мальный уровень. |

|

дефекты. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Накапливаю- |

Отказ |

|

ïðè |

постепен- |

Необратимые |

èçìå- |

|

|

Равномерное |

|

|||||||||||||

щиеся |

íîì |

накоплении |

ïî- |

нения объекта вслед- |

|

f(t) = 1/(b – a), |

|

||||||||||||||||

повреждения |

вреждений. |

|

|

ствие |

коррозии, |

èç- |

|

|

|||||||||||||||

|

|

гамма-распределение |

|||||||||||||||||||||

|

|

|

|

|

|

íîñà, |

накопления |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

μ |

μ −1 |

|

|

|

|||||||

|

|

|

|

|

|

деформаций, |

устало- |

f(t) = |

|

|

exp(-lt) , |

||||||||||||

|

|

|

|

|

|

ñòè, |

диффузионных |

|

l |

t |

|

||||||||||||

|

|

|

|

|

|

процессов. |

|

|

|

|

|

|

|

|

(m - 1)! |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нормальное |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

f(t)= |

1 |

|

|

|

é |

|

(t - m) |

2 ù |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

expê- |

2s2 |

ú , |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s |

2p |

|

|

ê |

|

ú |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ë |

|

|

û |

|

|

|

|

|

|

|

|

|

|

|

логарифмически нормальное |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

f(t) = |

|

1 |

|

|

|

é |

|

(lnt - m)2 ù |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

expê- |

2s2 |

ú. |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

st |

|

2p |

|

|

ê |

|

ú |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ë |

|

|

û |

Релаксаци- |

Отказ вследствие на- |

Усталостные |

разру- |

|

|

Релаксационное |

|

||||||||||||||||

онные |

копления |

поврежде- |

шения |

|

|

|

|

f(t) = {m0 + l[1 - exp(-mt)]} ´ |

|||||||||||||||

повреждения |

ний, когда при проек- |

|

|

|

|

|

|||||||||||||||||

|

тировании не установ- |

|

|

|

|

|

|

|

|

ìl |

|

|

|

|

|

ü |

|

||||||

|

ëåíû |

|

пределы |

ïàðà- |

|

|

|

|

|

´ expí |

|

|

[1 - exp(-mt)]ý |

- |

|||||||||

|

метров |

безотказной |

|

|

|

|

|

|

|

|

îm |

|

|

|

|

|

þ |

|

|||||

|

работы. |

|

|

|

|

|

|

|

|

|

|

|

|

-(l + m0 )t |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Комбини- |

Отказ вследствие со- |

Сочетание |

|

пиковых |

Распределение Вейбулла |

||||||||||||||||||

рованные |

вместного |

действия |

нагрузок и |

накопле- |

f(t) = altα–1exp(–ltα) |

||||||||||||||||||

повреждения |

нескольких факторов. |

ния повреждений. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Таблица 6.3

ОЖИДАЕМЫЙ ВИД РАСПРЕДЕЛЕНИЯ РЕСУРСА

ИОРИЕНТИРОВОЧНЫЕ ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ВАРИАЦИИ [11]

|

|

Î ï ð å ä å ë ÿ þ ù è é ô à ê ò î ð |

Îæèä. |

Ориентиров. |

|||||

Характер |

Условия |

Режим |

Технология |

âèä |

значение |

||||

разрушения |

эксплуатации |

нагружения |

изготовления |

распр. |

коэффициента |

||||

износ |

устал. стаб. |

нестаб. макс. |

средн. |

высокая |

средняя |

ресурса |

вариации |

||

+ |

|

+ |

|

+ |

|

+ |

|

Í |

0,10 - 0,20 |

+ |

|

+ |

|

+ |

|

+ |

Í |

0,20 - 0,25 |

|

+ |

|

+ |

|

+ |

+ |

|

Í |

0,20 - 0,30 |

|

+ |

|

+ |

+ |

|

+ |

|

|

0,30 - 0,40 |

|

+ |

|

+ |

+ |

|

+ |

|

0,40 - 0,50 |

||

+ |

|

+ |

+ |

+ |

|

|

0,40 - 0,60 |

||

+ |

|

+ |

+ |

+ |

|

0,50 - 0,60 |

|||

+ |

+ |

|

+ |

|

+ |

|

|

0,30 - 0,40 |

|

+ |

+ |

|

+ |

|

+ |

|

0,30 - 0,45 |

||

+ |

+ |

|

+ |

+ |

|

|

0,35 - 0,50 |

||

+ |

+ |

+ |

|

+ |

|

|

0,35 - 0,55 |

||

+ |

+ |

+ |

|

+ |

|

0,40 - 0,55 |

|||

+ |

+ |

+ |

+ |

|

|

0,40 - 0,60 |

|||

+ |

+ |

+ |

+ |

|

0,50 - 0,70 |

||||

Примечание: Знаком "+" в таблице отмечено наличие определяющего фактора. Виды законов распределения обозначены: Н - нормальное, В - распределение Вейбулла.