- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

XII. Причины, понижающие

Результаты магнитопорошкового

Контроля

Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

На качество магнитопорошкового контроля существенное влияние оказывают расстояния от поверхности детали до индикатора, скорость изменения магнитного поля.

Получение чувствительности, соответствующей уровню А, требует хорошей обработки поверхности и относительно высокодисперсных порошков.

Высокая чувствительность сопряжена с погрешностями, мнимыми индикациями, различными мешающими факторами. Выявление тонких дефектов требует повторения испытания при разных условиях.

Например, если трещина имеет зигзагообразный вид, то может быть выявлена только ее часть.

Условием полного выявления такой трещины является направление поля к ее звеньям под углом не менее 30°, поэтому должны изменяться направление, способ и схемы намагничивания.

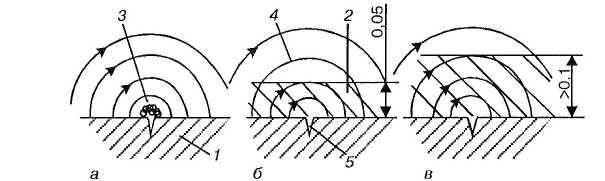

При наличии на поверхности проверяемой детали краски, лака, хрома и других гальванических покрытий чувствительность метода уменьшается. Это уменьшение чувствительности можно объяснить с помощью рис. 141. Если немагнитного покрытия нет или если его толщина не превышает 0,03 мм, над трещинами образуется четкий индикаторный рисунок. Немагнитное покрытие такой толщины не удаляют при подготовке детали к контролю.

При толщине покрытия 0,03...0,1 мм чувствительность метода уменьшается, крупные трещины выявляются в виде размытых полос, а над мелкими трещинами порошок не осаждается. Поэтому такое покрытие удаляют с контролируемых участков. При толщине покрытия более 0,08...0,1 мм трещины обнаруживаются только с применением специальных методик напыления взвеси магнитного порошка.

Магнитное поле рассеяния дефекта определяется напряженностью магнитного поля внутри трещины, ее глубиной h и раскрытием (шириной) b. Напряженность поля внутри трещины определяется ее геометрией, магнитной проницаемостью материала, магнитным сопротивлением в районе трещины, а также напряженностью намагничивающего поля.

С увеличением частоты поля намагничивания уменьшается глубина его проникновения в металл, а выявляемость подповерхностных нарушений сплошности ухудшается.

Магнитное поле рассеяния несплошности металла, выходящей на поверхность, во внешнем пространстве определяется напряженностью магнитного ноля внутри трещины, а также ее глубиной и раскрытием b. При этом напряженность поля внутри трещины определяется ее геометрией, магнитной проницаемостью материала, магнитным сопротивлением в районе трещины, а также напряженностью намагничивающего поля Нh.

На рис. 142, а приведены графические зависимости относительного магнитного потока рассеяния несплошности Ht/Hh от величины относительного расстояния у/b, а на рис. 142, б — аналогичные зависимости для ряда значений раскрытия несплошностей с раскрытием b = 0,03...1,0 мм. Эти зависимости показывают, насколько быстро уменьшается магнитный поток рассеяния при удалении от поверхности, особенно при уменьшении раскрытия в несплошности.

Рис. 141. Расположение порошка над трещиной при различной толщине немагнитного покрытия: а — без покрытия; б — с покрытием толщиной 0,05 мм; в — с покрытием более 0,1 мм; 1 — деталь; 2 — немагнитное покрытие; 3 — порошок; 4 — поле рассеяния; 5 — трещина.

Так, например, ноток рассеяния дефекта с раскрытием 0,1 мм на расстоянии от поверхности 0,8 мм уменьшается приблизительно в 15 раз относительно максимальной напряженности непосредственно у поверхности, а на расстоянии 2,5 мм — почти в 50 раз.

На величину напряженности поля рассеяния влияет расположение и ориентация несплошности и изделия.

Отклонение ориентации силовых линий от направления, перпендикулярного плоскости разрыва металла, уменьшает величину поля рассеяния. Нарушения сплошности, ориентированные вдоль направления полей намагничивания, не образуют полей рассеяния.

Рис. 142. Зависимость тангенциальной составляющей магнитного потока рассеяния над дефектом от расстояния.

По указанным причинам, контроль несплошностей, выходящих на поверхность, предпочтительно осуществлять в переменном магнитном поле, в то время, как контроль подповерхностных несплошностей следует проводить в постоянном магнитном поле. В случае расположения преобразователя со стороны поверхности, противоположной той, которая подлежит контролю, намагничивание изделия также осуществляют в постоянном поле, поскольку из-за поверхностного эффекта тело изделия для переменного поля является экраном.

Рис. 143. Топография тангенциальной и нормальной составляющих поля рассеяния.

Намагничивающее устройство переменного тока должно располагаться только со стороны контролируемой поверхности. При контроле внутренней по отношению к преобразователю поверхности необходимо только использовать постоянное либо низкочастотное магнитное поле.

При контроле способом остаточной намагниченности изделие предварительно намагничивают, а затем (после снятия намагничивающего поля) регистрируют напряженность магнитных полей рассеянии. Промежуток времени между этими операциями должен быть не более часа.

Способ остаточной намагниченности рекомендуется применять для магнитотвердых материалов с коэрцитивной силой не менее 1000 А/м и остаточной индукцией более 0,5 Тл.

При контроле крупногабаритных изделий в приложенном поле и изделий сложной формы рекомендуется применить циркулярное намагничивание.

Из рис. 143 видно, что правые и левые берега трещины намагничены по-разному, причем, можно сделать вывод, что левый край насыщен, а правый — нет.

Поле в области дефекта при продольном намагничивании значительно отличается от поля над дефектом при циркулярном намагничивании деталей и имеет две области: I и II.

В области I (рис. 144) напряженность и градиент напряженности поля увеличивается по мере приближения к месту выхода трещины на поверхность. В области II имеется участок А, находящийся на поверхности детали, на котором нормальная составляющая поля близка к нулю. Этот участок расположен вдоль трещины и повторяет ее конфигурацию по длине.

Рис. 144. Схема распределения частиц порошка в области трещины продольно намагниченной детали в приложенном поле и на остаточной намагниченности: а — картина поля вокруг детали; а' — схема расположения частиц в области трещины в приложенном поле; б — картина поля вокруг детали; б' — схема расположения частиц в области трещины на остаточной намагниченности. 1 — проверяемая деталь; 2 — трещина; 3 — соленоид; 4 — магнитные силовые линии; 5 — частицы порошка; А — зоны неосаждения: Л, П — левый и правый края трещины; I, II — зоны расположения частиц порошка в области дефекта (трещины).

Ширина участка А зависит от параметров трещины, ее места расположения относительно магнитной нейтрали, удлинения и магнитных свойств материала детали. В области II напряженность и градиент ноля уменьшаются по мере приближения к участку А. Область II может быть расположена справа, слева от трещины или непосредственно над ней. В приложенном поле эта область расположена со стороны торцевой поверхности, а при контроле на остаточной намагниченности она прилегает к трещине со стороны магнитной нейтрали, находящейся примерно на середине длины образца.

Образование областей I и II — это следствие суперпозиции магнитных полей дефекта, детали и внешнего намагничивающего поля. Наличие этих областей обусловливает особенности накопления порошка над дефектом.

В процессе нанесения суспензии порошок над трещиной (расположенной не на магнитной нейтрали) накапливается в области I. Основная часть осевшего порошка имеет вид ярко выраженной игольчатой структуры, направленной по магнитным силовым линиям результирующего поля. Цепочки («иголочки») формируются в суспензии вследствие магнитной коагуляции еще до оседания их в области I.

В области II осаждение порошка не происходит. Если вследствие осаждения под действием силы тяжести или потока магнитной суспензии частицы (цепочки) вносятся в область II, то на них начинают действовать значительные магнитные силы, которые удаляют частицы из области II. Эти частицы оседают в области I или на других прилегающих к области II участках детали. Так как в зоне А порошок не оседает, то эта зона называется «зоной неосаждения».

В зависимости от режима намагничивания изменяются относительные размеры областей I и II, их расположение относительно дефекта.

При выключении тока в намагничивающем соленоиде или электромагните картина поля в области дефекта приобретает другой вид. В соответствии с этим происходит над ним перераспределение порошка. Полярность краев трещины изменяется на противоположную. Область II после снятия поля перемещается на другую сторону трещины. При этом наблюдается следующее чередование полюсов детали и краев трещины: в приложенном поле: NS'—N'—S; на остаточной намагниченности: N—N'S'—S (N, S — магнитные полюсу детали; N', S' — магнитные полюсы краев трещины (см. рис. 144). Осаждение порошка после выключения тока происходит по краю трещины Л, а над краем трещины П порошок практически не осаждается — образуется зона неосаждения А.