- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

Понятие минимального и ложного дефекта

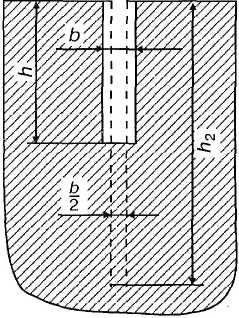

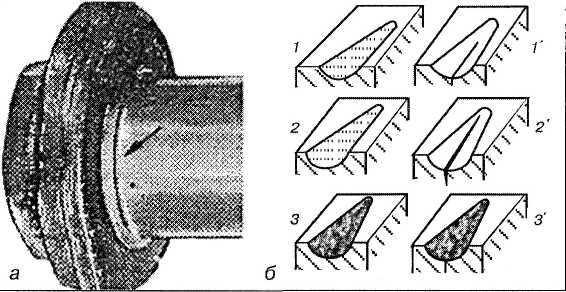

Чтобы сопоставить возможности контроля при различных методиках используют три условных уровня чувствительности — три порога чувствительности, соответствующих уверенному выявлению искусственного дефекта в виде паза заданных размеров. Модель дефекта в виде паза (рис. 154) удобна тем, что, во-первых, его параметры точно известны, а во-вторых, этот дефект сравнительно легко можно реализовать на любом объекте.

Рис. 154. Параметры минимального обнаруживаемого дефекта.

Такой выбор уровней чувствительности позволяет количественно сопоставлять между собой различные условия контроля. Уровень Б — основной, уровень А применяется для особо ответственных деталей. Уровень В применяют на стадии предварительного контроля или в тех случаях, когда свойства материала не позволяют перейти к уровням Б или А. Исследования показывают, что при указанных уровнях чувствительности могут быть также выявлены дефекты вдвое меньшей ширины.

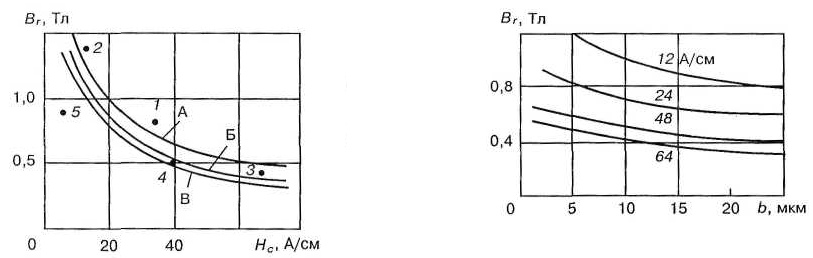

Приведем примеры режимов размагничивания для разных уровней чувствительности. На рис. 155 приведены графики для определения чувствительности при контроле по остаточной намагниченности. Точкой 1 обозначена сталь ШХ15, для которой уверенно обеспечивается режим контроля с максимальной чувствительностью (уровень А), поскольку остаточная индукция этой стали велика (Вr = 0,79 Тл) при большом значении коэрцитивной силы (Нс = 36 А/см). Это означает, что поток рассеяния на дефектах окажется достаточным для удержания порошка.

Аналогичный результат (точка 2) получается для стали 30ХГСЛ. Для стали 65Г, для которой Hс = 16 А/см, Вr = 1,09 Тл, режим контроля по уровню А обеспечивается без всякого запаса (точка попадает практически на линию уровня А). Следовательно, при каких-либо ухудшениях магнитных свойств возможна потеря чувствительности при контроле. Для стали Х12Ф1 с параметрами Нс = 68 А/см, Вr = 0,44 Тл, отмеченной точкой 3, контроль по уровню А уже невозможен и для нее может быть достигнут только уровень Б.

Можно убедиться, что аналогичный вывод имеет место и для стали 32Х2НГСМ с параметрами Hс = 28 А,см; Вr = 0,68 Тл. Для стали Х16Н6 с параметрами Нс = 40 А/см; Вr = 0,5 Тл, отмеченной точкой 4, возможен контроль только по самому низкому уровню В. Такой же результат получаем и для стали 42Х2НГСМ с параметрами Нс = 36 А/см; Вr = 0,51 Тл.

В то же время многие стали в состоянии поставки невозможно контролировать магнитопорошковым методом даже по самому низкому уровню чувствительности. Это, например, сталь 10 (Нс = 4,8 А/см; Вr = 0,86 Тл), отмеченная точкой 5, а также сталь 20 (Нс = 3,2 А/см; Вr = 1,17 Тл), сталь 45 (Нс = 6,4 А/см; Вr = 1,12 Тл).

Определить минимальные размеры обнаруживаемой трещины (пороговый дефект) можно с помощью графиков, приведенных на рис. 156, 157. Здесь рассматривается стандартный дефект в виде длинного паза с отношением глубины h к ширине b, равным 10 (рис. 154). По известным магнитным параметрам Нс и Вr можно определить минимальную ширину, а следовательно, и минимальную глубину обнаруживаемого дефекта. Например, в стали 37Х2НСМ, имеющей магнитные параметры Нс = 24 А/см; Вr = 0,63 Тл, обнаруживается трещина минимальной ширины около 15 мкм, а минимальная глубина ее 150 мкм.

Индикаторный рисунок па дефектах различного происхождения зависит от характера, величины и глубины залегания дефекта. Это дает возможность по форме индикаторного рисунка установить происхождение дефекта. На глубоко залегающих подповерхностных дефектах осаждения имеют вид размытых полосок с нерезкими, нечеткими границами.

Рис. 155. Номограмма для определения уровня Рис. 156. К определению минимальных

чувствительности при контроле на остаточной размеров трещины

намагниченности. (порогового дефекта).

В местах поверхностных дефектов порошок осаждается в виде резко очерченных линий. Чем больше отношение высоты дефекта к его ширине, тем интенсивнее осаждается порошок на краях дефекта.

В случаях, когда наличие дефектов на деталях вызывает сомнение (например, в случае размытого вида осаждения порошка), повторяют контроль, намагничивая деталь перпендикулярно направлению предполагаемой трещины, и проверяют, не указывает ли такое осаждение на мнимый дефект.

Рис. 157. К определению напряженности приложенного магнитного поля.

В отдельных случаях после многократного повторного осаждения магнитного порошка и затруднении в расшифровке целесообразно проведение контрольных металлографических исследований на шлифах, вырезанных поперек предполагаемого дефекта.

Часто индикаторные рисунки над действительными и мнимыми дефектами отличаются незначительно. Требуется знание характерных признаков мнимых дефектов и методических приемов для расшифровки осаждений над ними магнитного порошка.

Ниже приведены некоторые случаи ложных индикаций и рекомендации по их расшифровке.

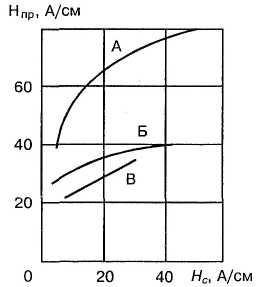

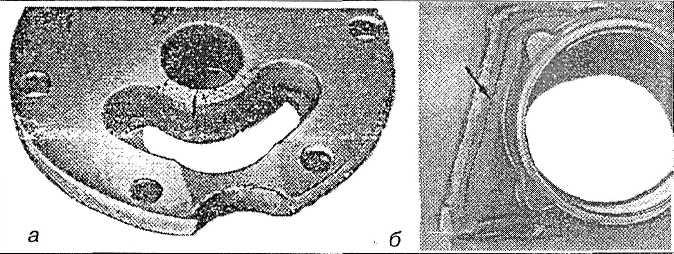

Осаждение порошка (рис. 158, а) по месту касания намагниченной детали каким-либо ферромагнитным предметом — один из распространенных мнимых дефектов. В месте соприкосновения, например, конца стальной отвертки с поверхностью намагниченной детали происходит четкое осаждение порошка, аналогичное его осаждению над трещиной (рис. 158, а). Причем, чем сильнее намагничена деталь, тем интенсивнее осаждение частиц порошка. Причиной появления такого осаждения является изменение поверхностной намагниченности на небольших участках — в местах касания металлического предмета.

Для расшифровки мнимого дефекта контролируемую деталь намагничивают повторно. После повторного намагничивания осаждение порошка над такого рода мнимым дефектом не происходит.

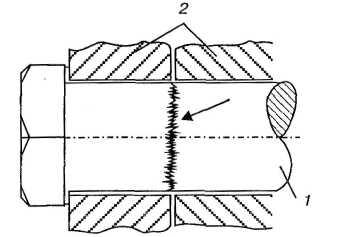

Осаждение порошка часто происходит в местах резкого изменения сечения детали. При намагничивании в этих местах имеет место сильное увеличение магнитной индукции, что приводит к образованию поля рассеяния (рис. 158, б). Магнитный порошок в этих местах осаждается в виде размытых полос. Для расшифровки такого мнимого дефекта выравнивают сечение детали 1, например, вставляют болт 2, шпонку и т.д. При повторном намагничивании и нанесении суспензии оседание порошка не происходит.

258

Если дополнить сечение детали не предоставляется возможным, то на место мнимого дефекта наносят низкоконцентрированную суспензию, а процесс постепенного накопления порошка наблюдают через лупу. Например, можно наблюдать индикаторные рисунки в начале процесса накопления порошка. При отсутствии трещины накопление индикатора происходит иначе, чем при наличии в этом месте трещины.

Рис. 158. Осаждение порошка: а — по месту касания поверхности намагниченной детали посторонним металлом; б — в местах резкого изменения сечения детали.

Однако часто после окончания процесса накопления порошка сделать заключение о наличии или отсутствии трещин только по окончательному виду валика порошка практически невозможно.

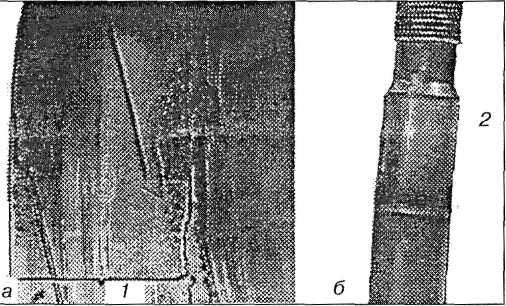

Осаждение порошка часто происходит по риске (рис. 159). Если риска имеет острые края или если ее глубина будет несколько больше ширины, то плотность осаждения валика увеличивается, но четкого валика не образуется. Кроме того, при боковом освещении риска даже без нанесения порошка может выглядеть как нитевидное его осаждение (из-за неосвещенности боковой теневой поверхности и дна риски). Чтобы отличить риску от трещины, тщательно осматривают поверхность детали с применением лупы 4-10-кратного увеличения, несколько меняя угол падения световых лучей и угол осмотра. При этом риска на чистой поверхности хорошо видна. При освещении поверхности лучами, падающими вдоль риски, можно различить ее дно и края.

Рис. 159. Осаждение порошка а — по риске; б — схема накопления порошка над риской: 1,2,3 — без трещины; 1', 2', 3' — на дне риски имеется трещина.

Если контролируемая поверхность не достаточно чиста, например, корродирована, то ее зачищают мелким наждачным полотном. При зачистке происходит не только удаление продуктов коррозии, но и округление краев риски. Поэтому при повторном нанесении суспензии после зачистки осаждения порошка над ней обычно не происходит.

При контроле в приложенном поле осаждение порошка по рискам происходит почти всегда.

В случаях осаждения порошка по риске для расшифровки (нет ли на дне риски трещины) может быть применен следующий способ. Наблюдая через лупу или бинокулярный микроскоп место расположения риски, наносят каплями из пипетки суспензию, отстоявшуюся в течение 3...5 мин после размешивания. Если на поверхности изделия имеется риска, а на дне риски трещины нет, то накопление порошка будет происходить сначала в виде отдельных точечных скоплений, которые затем увеличиваются до образования цепочек (рис. 159, 1, 2). При дальнейшем нанесении суспензии цепочки удлиняются и увеличивается их количество до полного заполнения риски (рис. 159, 3).

Если по дну риски проходит трещина, то накопление порошка происходит сразу по всей длине трещины, четко обрисовывая ее очертание (рис. 159). При дальнейшем нанесении суспензии увеличивается количество порошка над трещиной до полного заполнения риски (рис. 159, 2', 3'). Таким образом, разница в осаждении порошка по риске без трещины и по риске с трещиной может быть обнаружена только в начальной стадии накопления порошка. После окончания процесса осаждения сделать заключение об отсутствии или наличии трещины по дну риски часто бывает практически невозможно.

Осаждение порошка почти всегда происходит в местах поверхностного наклепа и забоин. В этих местах образуется слабое поле рассеяния с малым градиентом и происходит слабое размытое осаждение порошка. Порошок слабо удерживается в месте наклепа. В местах наклепа после снятия осевшего порошка иногда видна светлая полоска.

Забоины обычно видны при осмотре невооруженным глазом или через лупу.

Осаждение порошка происходит и в местах карбидной полосчатости (рис. 160) аналогично осаждению порошка над трещинами. Для проверки применяют более высокодисперсную суспензию с пониженной концентрацией порошка. Дополнительно проверяют детали с карбидной полосчатостью другим методом дефектоскопии, например, капиллярным.

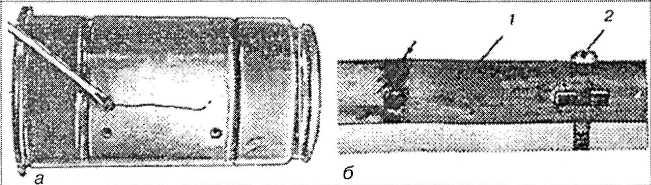

Осаждение порошка по границе раздела участков с резко отличными структурами (рис. 161) характеризуется тем, что они имеют вид непрерывной линии по всей границе раздела участков. Например, по границе основного материала и наплавленного кольца 1 вала происходит осаждение порошка по всей его окружности.

В месте приварки наконечника 1 к цилиндрической части оси происходит осаждение порошка по окружности оси (рис. 161, б), которое не связано с наличием дефектов.

Знание конструктивных особенностей и технологии изготовления сталей облегчает распознание такого типа мнимого дефекта.

Рис. 160. Осаждение порошка: а — по месту карбидной полосчатости; б — по границам зон термического влияния.

Осаждение порошка происходит и по границам зон термического влияния сварки (рис. 162), в околошовной зоне, повторяя форму границы сварного шва. Это осаждение имеет вид размытых неплотных полосок осевшего порошка. При нанесении суспензии осевший порошок легко смывается, но при натекании суспензии с других участков контролируемой детали вновь происходит накопление порошка в этой зоне. Осаждение порошка может происходить как в приложенном магнитном поле, так и на остаточной намагниченности.

Осаждение порошка всегда происходит по границам незачищенных сварных швов перехода одной части поверхности шва к другой. Этот резкий переход (наплыв) рекомендуется зашлифовать или запилить, сделав его плавным, вновь намагнитить и нанести магнитную суспензию.

262

Рис. 161. Осаждение порошка на границе двух структур: 1 — наплавленный металл; 2 — приваренный наконечник.

Рис. 162. Осаждение порошка: 1 — по зонам термического влияния; 2 — по подрезу; 3 — по наплывам на валике усиления.

Если при повторном нанесении суспензии осаждения порошка не происходит, то дефект отсутствует.

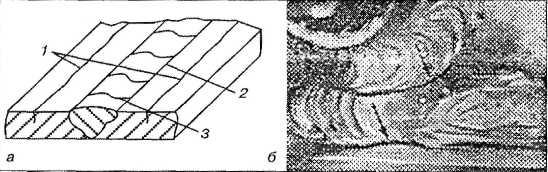

Осаждение порошка может быть по волокнам металла (рис. 163, а). Интенсивность осаждения порошка зависит не только от марки стали, но и от номера плавки. Это осаждение отличается характерной направленностью по волокнам. Для уменьшения его интенсивности снижают оптимальный ток на 15...20 %. Если это не уменьшает интенсивного осаждения порошка, то применяют другие методы дефектоскопии.

Осаждение порошка по шероховатостям поверхности (рис. 163, б) возникает обычно в приложенном магнитном поле. Такое осаждение порошка свидетельствует о чрезмерной концентрации магнитной суспензии, высокой напряженности поля или неправильно выбранной вязкости дисперсионной среды.

Часто осаждение порошка на сварном шве происходит, даже если валик усиления сошлифован (рис. 164). При сварке сталей ВНС-2 осаждение имеет вид неплотных пятен различной формы и размеров с нечеткими границами, которые образуются в приложенном поле.

Рис. 163. Осаждение порошка: а Рис. 164. Осаждение порошка по

— по волокнам металла; б — границам зашлифованного

по шероховатостям поверхности. сварного шва.

При контроле на остаточной намагниченности накопление порошка происходит лишь при натекании суспензии с соседних участков.

Осаждение порошка может быть в местах больших внутренних напряжений. Оно имеет вид широкой (1 ...2 мм) полосы (рис. 165). Порошок здесь слабо удерживается на поверхности детали. Часто подобное наблюдается на болтах с большой наработкой.

Осаждение порошка происходит по острым кромкам, углам, ребрам выступающих частей детали, на которых образуются резко выраженные магнитные полюсы. Осаждение порошка имеет нитевидную пли игольчатую структуру. Нити направлены по магнитным силовым линиям полюсно намагниченной детали. Интенсивность такого осаждения всегда выше при намагничивании постоянным полем, меньше — переменным и практически отсутствует при использовании импульсных полей.

Осаждение порошка происходит и по местам грубой обработки поверхности. Порошок заполняет все углубления поверхности, количество порошка над ними растет с увеличением напряженности поля.

Рис. 165. Схема осаждения порошка на болте 1 (после его демонтажа) в месте высоких внутренних напряжений, возникших на границе стягиваемых болтов деталей 2.