- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

XIII. Примеры магнитопорошкового контроля сварных соединений

Ниже приведены фрагменты технологии магнитопорошкового контроля деталей, изготовленных различными видами сварки, отличающихся по форме, доступности осмотра, распространения дефектов.

Описанные технологические приемы могут быть использованы при разработке методик магнитопорошкового контроля других типов деталей.

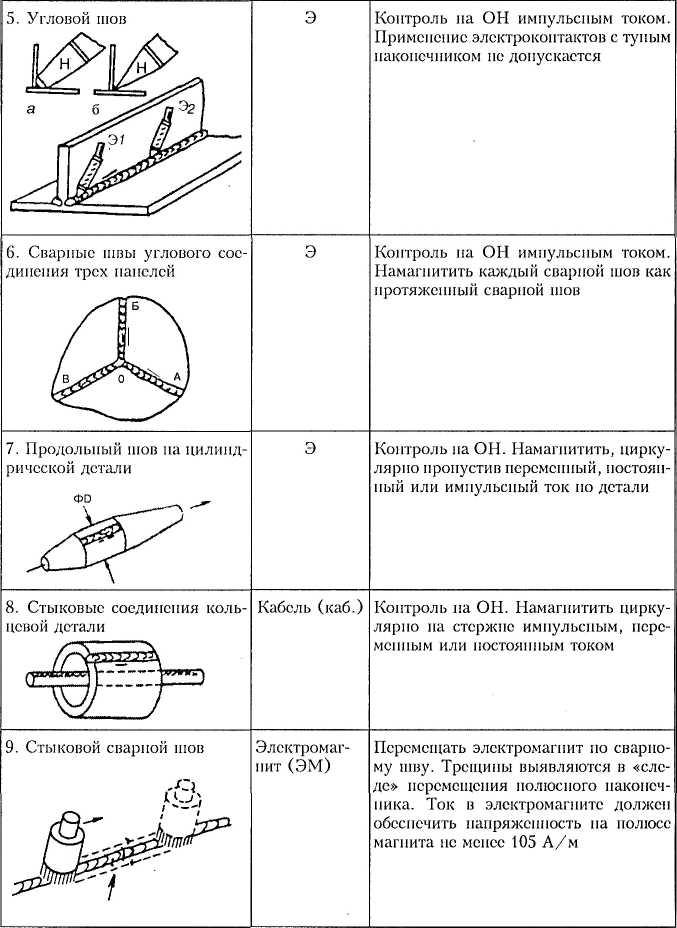

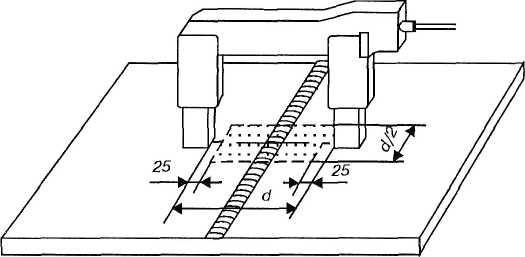

Наиболее важным из технологических приемов является правильность выбора режимов намагничивания, перекрытия участков намагничивания и способов нанесения индикатора. На рис. 166 приведены рекомендуемые европейским стандартом EN1290 перекрытия и размеры эффективных контролируемых участков сварных швов (размеры указаны в миллиметрах). Если контролю по схемам рис. 166 подвергается не сварное соединение, то протяженность зон контроля определяется особенностями геометрии детали. Зоны под электродами требуют дополнительных исследований, что обычно делается смещением электродов вдоль сварного шва.

Проблематичным является контроль деталей в зонах впадин и ребер, который выполняется обычно капельным способом. Подавая суспензию в зону впадины малыми дозами, можно проследить за динамикой роста индикаторного рисунка и принять решение о наличии или отсутствии в этой зоне дефектов.

Сложно контролировать шлифованные болты, выполненные контактной сваркой с целью выявления усталостных трещин, возникающих по впадинам резьбы.

Контроль этих болтов проводят обычно на остаточной индукции, намагничивая их, например, в катушке дефектоскопа ПМД-70, питаемой переменным током. Намагничивание можно проводить в приставном соленоиде, питаемом переменным током.

Последовательность контроля:

промыть резьбовую часть болтов, применяя керосин и ветошь. Во впадинах резьбы в процессе эксплуатации могут образовываться плохо растворимые загрязнения, которые следует удалять механическим путем. Если болты имеют слой кадмия, поврежденный в процессе эксплуатации, то его перед контролем целесообразно удалить. На царапинах, трещинах в слое кадмия накапливается порошок, что значительно затрудняет расшифровку осаждениямагнитного порошка;

следует проверить качество удаления загрязнений осмотром через лупу или микроскоп, поместить болт в катушку дефектоскопа ПМД-70, подключенную к сети напряжением 220 В, 50 Гц;

• размешать суспензию и погрузить в нее болт на 5...10 с. Болт в суспензии должен удерживаться в вертикальном положении. После этого ополоснуть резьбовую часть болта погружением его в чистый керосин для частичного удаления порошка, осевшего в местах отсутствия дефектов. Осевший порошок над трещинами имеет вид четкой, иногда прерывистой линии.

Порошок может осаждаться по впадинам резьбы, по рискам, в местах повреждения кадмиевого покрытия. В этих случаях для расшифровки необходимо применить малоконцентрированную суспензию. Наблюдая через лупу 4-10-кратного увеличения или бинокулярный микроскоп, наносить каплями из пипетки суспензию, отстоявшуюся в течение 2...3 мин после размешивания.

Для болтов, изготовляемых накаткой, осаждение порошка по впадинам резьбы может происходить в местах наволакивания металла.

Наличие подобных дефектов делает практически невозможным разделение болтов, имеющих трещины, от болтов с наволакиванием материала.

Внешний вид, качество поверхности сварных соединений зависят от вида сварки (МИГ, МАГ и т.п.), культуры выполнения работ. Существует европейский стандарт EN1291, классифицирующий результаты магнитопорошкового контроля сварных соединений на три группы в соответствии с табл. 18. Высшего качества поверхность сварного соединения имеет индикаторные следы протяженностью l ≤ 1,5 мм, а следы нелинейные диаметром d ≤ 2 мм.

Для того чтобы добиться заданного качества поверхности сварного соединения (1,2 или 3) проводят зачистку, шлифовку поверхности. После этих операций проводят повторный магнитопорошковый контроль. При этом технические средства, режимы намагничивания и материалы должны быть прежними.

Таким образом, кроме механических и геометрических свойств (ширина валика усиления, углы и т.п.) качество сварного соединения нормируется также и по размерам индикаторных следов на его поверхности (табл. 18).

Порядок выполнения процедур магнитопорошкового контроля состоит в установлении необходимых участков контроля сварного шва и прилегающих к ней зон термического влияния (10...50 мм), например так, как показано на рис. 166. Подбирается необходимое оборудование и материалы, например

дефектоскоп ПМД-70;

смывка АФТ-1 и ацетон;

стабилизированная магнитная суспензия с черным магнитным порошком ТУ 6-36-05800165-1009-93 концентрацией 20...25 г/л.

Таблица 18. Классификация сварных швов по индикаторным следам

Рис. 166. Перекрытие контролируемых участков: 1 — эффективный контролируемый участок; 2 — перекрытие.

В качестве дисперсионной среды суспензии можно использовать смесь, состоящую из 70% керосина и 30% масла МК-8. При выборе способа намагничивания сварных соединений учитывают конфигурацию, размеры сварного шва и прилегающие к нему поверхности. Иногда одно и то же сварное соединение может быть проверено с применением различных равноценных способов намагничивания.

Способ намагничивания выбирается из условий удобства нанесения суспензии, осмотра и других процедур.

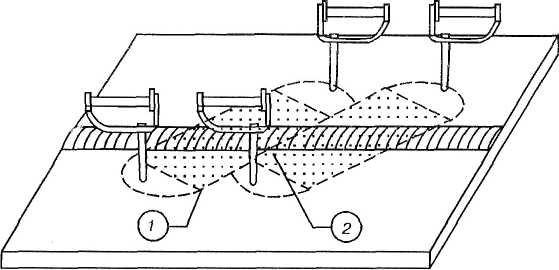

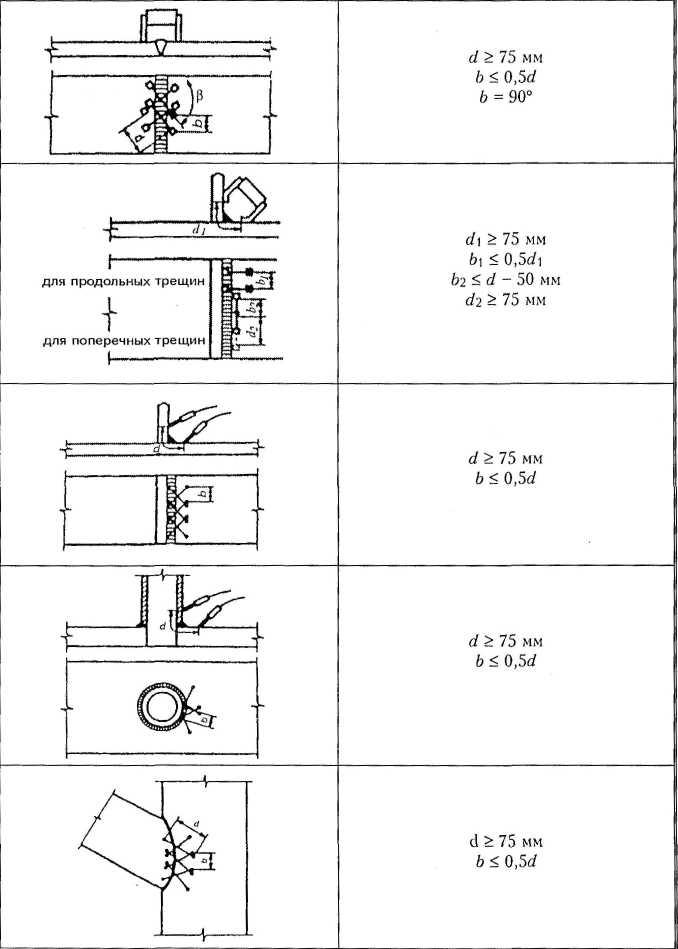

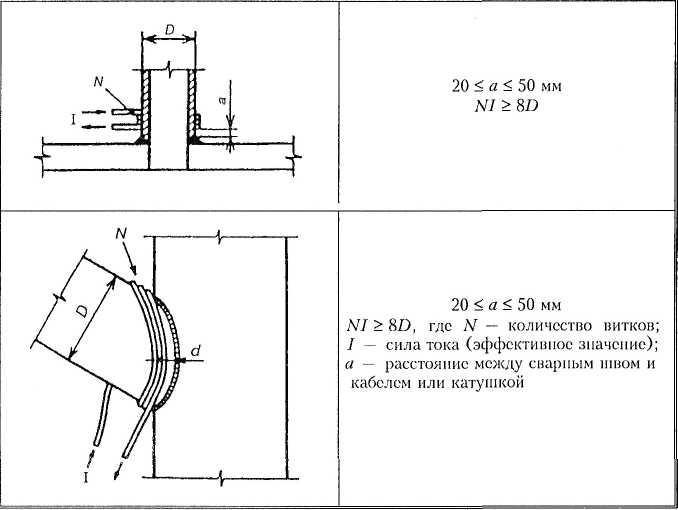

Европейский стандарт EN1290-98 приводит следующие типичные примеры применения метода магнитопорошковой дефектоскопии сварных соединений (табл. 19). Здесь величина d — путь тока или потока в материале. Они должны быть больше или равны ширине контролируемой области и ширине сварного шва, включая зону термического влияния. Для большинства материалов эффективное значение тангенциальной составляющей магнитного поля 2...6 КА/м.

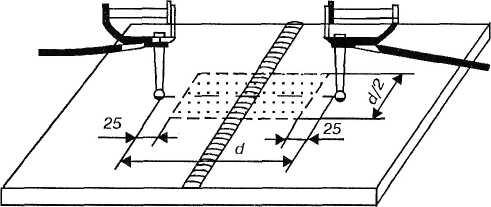

По данным работ [5, 36] в табл. 20 систематизированы типовые сварные соединения и их способы намагничивания с применением дефектоскопов ПМД-87, МД-87П, МД-50П. В зависимости от внешних условий, протяженности шва контроль проводят одним из ниже приведенных двух способов. При первом способе сначала намагничивают по участкам весь сварной шов, а затем наносят на него суспензию и осматривают. При контроле вторым способом как намагничивание, так и нанесение суспензии проводят отдельно для каждого участка.

Первый способ применяют при контроле на остаточной намагниченности сварных швов большой длины. Чтобы при намагничивании последующего участка не размагничивался предыдущий, перестановку электроконтактов осуществляют, чередуя их между собой.

Расстояние между электроконтактами не должно превышать 200 мм. Участки радиусом 3...5 мм вокруг электроконтактов намагничиваются неэффективно и дефекты здесь не выделяются. Поэтому электроконтакты устанавливают рядом со сварным швом, т.е. вне зоны контроля, а эти зоны проверяют отдельно.

Таблица 19. Типовые сварные соединения и способы их намагничивания

Второй способ применяют при контроле сварных швов (и прилегающих к нему зон) небольшой протяженности, но большой ширины (при контроле на поперечные дефекты). Сначала намагничивают первый участок, установив электроконтакты на детали.

Наносят магнитную суспензию и осматривают. Затем переходят к намагничиванию второго участка, установив при намагничивании электроконтакты на втором участке, наносят суспензию и осматривают и т.д.

Дефекты выявляются в зонах шириной по 30 мм по обе стороны от линии, соединяющей точки установки электроконтактов.

Таблица 20. Циркулярное намагничивание сварных соедиенний по участкам