- •Предисловие

- •Содержание Введение

- •I. Общие представления о магнетизме

- •II. Основы магнитных методов контроля качества Виды магнитных преобразователей

- •Способы намагничивания

- •Магнитные порошки на поверхности намагниченной детали

- •Формы электрических токов в знакопеременных и импульсных магнитных полях

- •Размагничивающее поле контролируемой детали и дефекта

- •III. Элементы теории полей, используемых для магнитного контроля Энергия магнитного поля

- •Сопряжение поверхностей двух сред с различными магнитными проницаемостями

- •Метод зеркальных отображений провода с током

- •Построение картины магнитного поля при полюсном намагничивании

- •IV. Контролируемая деталь

- •Как элемент разветвленной

- •Магнитной цепи

- •Магнитные цепи с последовательно-параллельным соединением нескольких элементов

- •Расчет цепей с постоянными магнитами

- •Магнитостатика деталей с разветвленной конфигурацией

- •Перемагничивание от одной мдс разветвленной детали

- •V. Магнитные поля рассеяния

- •Трещин, непроваров и других

- •Дефектов, выходящих

- •На поверхность

- •VI. Магнитные поля рассеяния от внутренних дефектов

- •VII. Магнитные суспензии как магнитодиэлектрики

- •VIII. Магнитные свойства основных отечественных конструкционных сталей

- •IX. Виды дефектов и особенности

- •Намагничивания для разных

- •Уровней чувствительности

- •Виды дефектов, обнаруживаемых магнитопорошковым методом

- •Факторы, влияющие на чувствительность магнитопорошкового контроля

- •Магнитопорошковый контроль, соответствующий разным уровням чувствительности

- •Некоторые технологические приемы, повышающие эффективность выявления дефектов

- •Обязательные процедуры при подготовке детали к контролю и намагничиванию

- •Особенности разных способов намагничивания в постоянном, переменном и импульсном магнитных полях

- •X. Оборудование для магнитопорошкового контроля Переносные электромагнитные намагничивающие устройства

- •Переносные устройства циркулярного намагничивания

- •Сравнительная оценка устройств циркулярного намагничивания

- •Устройства намагничивания при помощи постоянных магнитов

- •Особенности некоторых промышленных магнитопорошковых дефектоскопов

- •Примеры универсальных автоматизированных дефектоскопов

- •XI оценка качества

- •Промышленные магнитопорошковые индикаторы

- •Определение чувствительности индикаторов

- •Эталоны, тест-образцы, дефектограммы

- •XII. Причины, понижающие

- •Результаты магнитопорошкового

- •Контроля

- •Изменение формы магнитного поля рассеяния с удалением от поверхности детали и оси дефекта

- •Развитие отдельных составляющих поля рассеяния как средство повышения эффективности контроля

- •Влияние скорости намагничивания и скорости снятия внешнего поля

- •Геометрические факторы, осложняющие анализ результатов контроля

- •Понятие минимального и ложного дефекта

- •XIII. Примеры магнитопорошкового контроля сварных соединений

- •XIV. Контроль деталей машин в процессе эксплуатации и их размагничивание

- •287 Таблица 22. Способы повышения качества размагничивания деталей

- •Магнитопорошковый контроль Требования к техническим знаниям персонала по рекомендации icndt

Магнитные порошки на поверхности намагниченной детали

Сущность магнитопорошкового метода контроля можно пояснить на рис. 36, а. Здесь по центральному проводнику 2 проходящему через полую деталь 1, пропускается электрический ток I. Возникший магнитный поток замкнется по детали (рис. 36, а), в местах трещин он выходит за пределы детали, образуя неоднородное магнитное поле рассеяния 4 и местные магнитные полюсы N и S. Наибольшая плотность магнитных силовых линий поля рассеяния наблюдается непосредственно над трещиной и уменьшается с удалением от нее.

Для обнаружения несплошности на поверхность детали наносят магнитный порошок, взвешенный в воздухе (сухим способом) или в жидкости (мокрым способом). На частицу и поле рассеяния будут действовать силы: магнитного поля Fз, (рис. 36, б), направленная в область наибольшей плотности магнитных силовых линий, т.е. к месту расположения трещины; тяжести Fт; выталкивающего действия жидкости FA, трения Fтр, силы электростатического Fa и магнитного Рм взаимодействия, возникающие между частицами. В магнитном поле частицы намагничиваются и соединяются в цепочки 5 и 6. Под действием результирующей силы Fр частицы притягиваются к трещине и накапливаются над ней, образуя скопление порошка. Ширина валика из осевшего порошка значительно больше ширины раскрытия трещины. Порошок образует цепочки, которые взаимодействуют друг с другом.

При достаточно большом количестве частиц в цепочке можно пренебречь размагничивающим фактором отдельных частиц.

По причине меньшего размагничивающего фактора восприимчивость в случае плоских, удлиненных частиц выше, чем в случае округлых частиц.

Одновременно с возникновением сил взаимодействия между частицами возникает вращающий момент, действующий на систему частица-частица, цепочка-частица:

Мвр = mlHsinβ, м2*кг/с2.

Под действием этого момента угол β стремится к нулю (β — угол между линией, соединяющей частицы, и направлением вектора внешнего поля H). В результате все цепочки оказываются ориентированными по направлению внешнего поля Н (см. рис. 36).

При увеличении поля Н увеличиваются на торцевых поверхностях радиусы сфер магнитного взаимодействия. Если сферы оказываются пересекающимися, то возникает процесс магнитной коагуляции, происходит соединение цепочек в более длинные соединения и конгломераты. Магнитные свойства этих конгломератов оказывают влияние на картину магнитных полей на поверхности изделия.

Параллельное соединение цепочек в суспензии практически не происходит, так как возникают магнитные силы отталкивания в случае сближения цепочек с одноименными магнитными полюсами.

Рис. 36. Магнитное поле над трещиной (а); силы, действующие на частицу в поле рассеяния трещины (б): 1 — деталь; 2 — проводник с током; 3 — трещины; 4 — поле рассеяния; 5,6— цепочки из частиц порошка; 7 — порошок над трещиной.

Они смещаются друг относительно друга вдоль своих продольных осей из-за значительной неоднородности поля по длине цепочек и сосредоточения на их торцевых поверхностях больших количеств порошка. В результате цепочки соединяются торцевыми поверхностями, т.е. встык. Повышенная подвижность образований из порошка объясняет лучшую выявляемость дефектов с помощью суспензий.

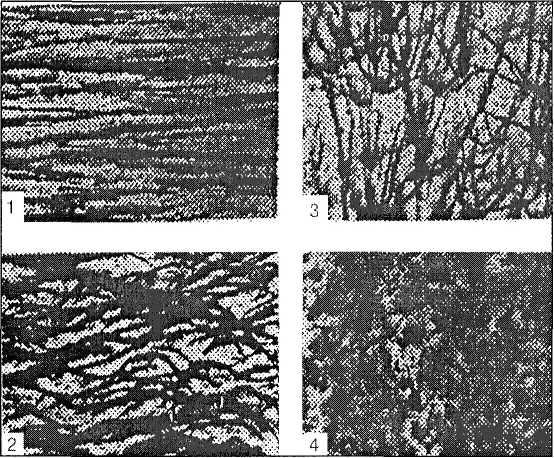

Например, при концентрации порошка (ТУ 6-36-05800165-1009-93) в керосиновой суспензии 20 г/л и напряженности 100...150 А/см происходит интенсивная магнитная коагуляция, отдельные этапы которой описаны и работе [5] и показаны на рис. 37.

Рис. 37. Последовательные фазы деформации цепочек из частиц порошка в жидкости (х10): 1 — цепочки, образовавшиеся в ионе напряженностью 100 А/см; 2, 3 — цепочки в процессе оседания; 4 — агрегаты, хлопья, образовавшиеся из цепочек при размешивании суспензии.

При коагуляции основная масса частиц соединяется в цепочки-нити (рис. 37, 1). После снятия поля цепочки в результате различных скоростей оседания их частей приобретают вид переплетающихся нитей (рис. 37, 2, 3). При размешивании такой суспензии части нитей соединяются разноименными магнитными полюсами и образуют крупные агрегаты, хлопья, комочки (рис. 37, 4). Интенсивная магнитная коагуляция делает индикаторные рисунки нечеткими, вызывает значительный фон из порошка, что значительно затрудняет расшифровку осаждений порошка. Кроме этого, осаждение порошка происходит не только над трещинами, но и над рисками, над местами грубой обработки поверхности. На рис. 38 показана схема полей рас сеяния над трещиной и риской. Если в суспензии образуются цепочки, длина которых превышает эффективный радиус сферы действия поля рассеяния ρпр (ρпр — расстояние от места выхода трещины на поверхность до точек над ней, в которых сила магнитного притяжения равна силе сопротивления движению частиц), то иоле дефекта действует только на часть 4, а часть 5 цепочки находится практически вне поля рассеяния. Такие цепочки выпадают на контролируемую поверхность и создают значительный фон, шунтируют поля рассеяния.

Короткие цепочки длиной 0,01...0,1 мм позволяют получить четкий рисунок над дефектами с большим градиентом ноля (усталостными, шлифовочными трещинами, волосовинами и др.).

Рис. 38. Формирование реплики над трещиной и риской: 1 — трещина; 2 — риска; 3 — цепочка из частиц порошка; 4 — часть цепочки в магнитном поле рассеяния трещины; 5 — часть цепочки вне поля рассеяния; Fр — результирующая сила; F1 F2 — составляющне сил F.

Они слабо осаждаются в полях малого градиента (рисками, наклепом, карбидной полосчатостью и др.).

На интенсивность магнитной коагуляции оказывают влияние следующие факторы: концентрация, дисперсность, магнитные характеристики, предыдущее магнитное состояние порошка, вязкость дисперсионной среды, напряженность и градиент поля, длительность его действия, автокоагуляция. Изменяя параметры этих факторов, можно добиться оптимального состава магнитной суспензии для конкретных объектов. Например, для контроля деталей способом остаточной намагниченности эффективной является суспензия следующего состава: дисперсионная среда-керосин или керосино-масляная смесь; концентрация порошка 15... 20 г/л; содержание поверхностно-активного вещества Акор-1 — 0,3...0,5 г/л. Перед применением суспензию подвергают сепарации для удаления крупных и слипшихся частиц.

Если контроль проводят в приложенном поле при напряженности до 100 А/см, то концентрацию порошка уменьшают до 5...7 г/л, а при напряженности поля более 150 А/см концентрацию порошка устанавливают не более 3 г/л.

Из изложенного следует, что в поле дефекта происходят следующие процессы:

намагничивание ферромагнитных частиц и соединение их в цепочки с ориентацией по магнитным силовым линиям в области дефекта;

движение образовавшихся цепочечных структур, а также отдельных частиц.

Контроль в приложенном поле не всегда обеспечивает более высокую чувствительность, чем контроль на остаточной намагниченности. Это объясняется тем, что при контроле в приложенном поле порошок осаждается по волокнам металла, в местах структурной неоднородности, по следам грубой обработки поверхности, по рискам, в местах резкого изменения геометрии проверяемой поверхности, а также вследствие возможного неблагоприятного направления магнитного потока в детали.

Контроль способом остаточной намагниченности проводят в случаях, если деталь выполнена из магпитотвердого материала, имеющего коэрцитивную силу Нс > 9,5 А/см, а намагничивающее устройство позволяет создать поле напряженностью, близкой к Нт.

Контроль на остаточной намагниченности имеет ряд существенных достоинств:

возможность установки проверяемой детали в любое удобноеположение;

возможность нанесения суспензии как путем полива, так и одновременным погружением нескольких деталей в ванну с суспензией;

простота расшифровки, так как в этом случае порошок в меньшей степени оседает по рискам, наклепу, местам грубой обработки поверхности;

меньшая возможность перегрева деталей в местах их контакта с дисками зажимного устройства дефектоскопа, так как ток пропускают короткое время (0,015...2 с);

- обеспечивается более высокая производительность контроля.

При быстрых периодических изменениях напряженности магнитного поля вид петли, выражающей зависимость В = f(H), поля рассеяния дефекта, отличается от статической петли гистерезиса, получаемой при медленных изменениях напряженности поля. При этом магнитная индукция является функцией не только напряженности поля, но и ее производных по времени. Причиной этого являются вихревые токи, возникающие в ферромагнитном материале, и магнитная вязкость. Площадь динамической петли, выражающей реальную зависимость В = f(H), определяется полными потерями в единице объема ферромагнитного вещества на перемагничивание и на вихревые токи за один период изменения напряженности поля.

Значение коэффициента размагничивания N сильно меняется в зависимости от размеров и конфигурации детали, от характера внешнего магнитного поля, от магнитных характеристик ферромагнетика. На рис. 39 приведены зависимости В = f(H) для двух объектов контроля, один из которых имеет воздушный зазор.

Рис. 39. Влияние воздушного зазора на форму петли гистерезиса: а — без зазора; б — с зазором.

В случае разветвленного магнитопровода процесс перемагничивания значительно усложняется, так как воздействие магнитодвижущей силы (МДС) на один из участков детали может привести к его необратимому перемагничиванию по одному из возможных путей и к обратимому намагничиванию по другим путям. Характер процессов иеремагничивания при разветвленной форме требует особого рассмотрения.