- •1. Описание технологического процесса

- •2. Описание схемы автоматизации технологического процесса регулирования температуры купола воздухонагревателя

- •3. Выбор технических средств автоматизации

- •3.1 Выбор датчиков тока и напряжения.

- •Продолжение табл. 2.11

- •Внешний разъём для подключения цифровых сигналов.

- •4. Описание внешнего вида щита контроля и управления

- •5. Описание схемы электрических соединений

- •6. Расчёт структуры и состава службы киПиА

- •6.1. Ориентировочная численность персонала службы киПиА

- •6.2. Численность и квалификация обслуживающего персонала по отделениям службы киПиА при 41-часовой рабочей неделе

- •6.3. Структура службы киПиА

- •6.4. График обслуживания и ремонтов киПиА на календарный год

ВВЕДЕНИЕ

Целью курсового проекта является проектирование автоматизированной системы регулирования температуры купола воздухонагревателя.

При выполнении проекта необходимо подробно изучить технологический процесс, обоснованно выбрать основные параметры регулирования и контроля, разработать основные чертежи проекта автоматизации.

Доменный процесс определяется тепловыми, химическими, газодинамическими, механическими явлениями, протекающими в печи. Доменная печь как объект управления очень сложна, очень сложно изучить все параметры доменной печи как объекта управления, поэтом управление доменными процессами осуществляется исходя из многолетнего опыта специалистов доменного производства.

В комплексе управлений технологическими процессами можно выделить следующие подсистемы: шихтовки и шихтоподачи, теплового режима, распределения газового потока, хода доменной печи.

Подсистема управления шихтовки и шихтоподачи решает следующие основные задачи: расчёт шихты для доменной плавки из данных материалов, управление набором, взвешиванием и доставкой материала на колошник, управление загрузкой материалов в доменную печь.

Управление тепловым режимом обеспечивает управление тепловыми процессами в верхней и нижней частях доменной печи.

Управление распределением газового потока включает в себя управление распределением дутья и природного газа по фурмам, а также управление распределением материалов на колошнике.

Управление ходом доменной печи обеспечивает управление одновременного схода столба шихтовых материалов.

Нагрев дутья в доменном производстве - один из важнейших этапов его развития, сыгравший огромную роль в снижении расхода горючего и повышении производительности доменных печей.

Поиски путей повышения температуры дутья привели к созданию регенеративных воздухонагревателей доменных печей, показавших значительное преимущество по уровню достигаемого нагрева воздуха и быстро вытеснивших из практики все ранее созданные конструкции. Таким образом они стали преимущественным средством для нагрева доменного дутья до настоящего времени.

В настоящее время в качестве дутья широко применяют воздух, обогащённый кислородом. Последний получают на кислородных станциях с блоками разделения воздуха. Производительность больших блоков по кислороду составляет 35 000 м3/ч. В этих блоках процесс состоит из предварительного сжижения воздуха, который затем подвергают ректификации, т. е. разделению, основанному на различии температур сжижения различных составляющих воздуха. При разделении необходимо достигать отрицательных температур до -200 ˚С, так как температура кипения воздуха составляет -192˚С. Такие низкие температуры достигают в результате многократного расширения сжатого воздуха и системы теплообменников, в которых происходит передача холода от одной среды к другой. При испарении жидкого воздуха в первую очередь улетучивается смесь газов, богатых азотом (tкип=-195,8˚С), затем аргоном (tкип=-189,4˚С), вследствие чего остаток постепенно обогащается кислородом (tкип=-183˚С). Полученный на кислородной станции газообразный технический кислород (95-97% О2) либо добавляют во входной патрубок воздуходувной машины или же подают к воздухонагревателям по отдельному кислородопроводу.

Дутьё, подаваемое воздуходувной машиной, нагревают до1050-1300˚С в воздухонагревателях, называемых иногда кауперами в честь Каупера, который в 1857 г. получил патент на регенеративный воздухонагреватель с кирпичной насадкой.

1. Описание технологического процесса

1 Технологическая часть

Постановка задачи выпускной квалификационной работы

Целью настоящей выпускной квалификационной работы является разработка конструкторской документации, необходимой для создания лабораторного стенда по изучению, идентификации и управлению тепловым объектом, с использованием аппаратной линейки приборов автоматизации различных фирм.

Выпускная квалификационная работа является частью комплексной работы, которая включает в себя следующие задачи:

Определение состава, основных технических решений и компоновки стенда.

Проектирование установки.

Разработка конструкторской документации, основных элементов стенда.

Разработку функциональной, принципиальной схем лабораторного стенда, структуры системы управления тепловым объектом.

Разработка схемы электропитания и схемы внешних соединений лабораторного стенда.

Техническое задание на разработку лабораторного стенда

Для использования лабораторного стенда в учебном и научно-исследовательском процессе он должен обеспечивать выполнение следующих задач:

Ознакомление студентов с системой регулирования температуры с использованием реальной физической модели теплового объекта.

Изучение методов и средств контроля распределения температур в тепловых объектах, на базе продуктов фирмы ОВЕН и L-card.

Определение структуры теплового объекта и его параметров путем анализа входных и выходных данных данной системы.

Изучение методов идентификации тепловых объектов.

Управление тепловым объектом.

Изучение различных аппаратных средств.

Решение научно исследовательских задач.

Основой для разработки лабораторного стенда служат технические средства автоматизации фирм ОВЕН и L-card.

1.3 Термодинамические основы работы тепловых агрегатов

металлургического производства и их технологические особенности

Тепловые агрегаты – важнейшая составляющая оборудования современных металлургических и машиностроительных предприятий. Производство огнеупорных и строительных материалов, чугуна, стали, проката невозможно без использования современных металлургических печей.

Функционирование литейных, кузнечных, термических цехов машиностроительных заводов возможно только при бесперебойной работе металлургических печей.

Общие вопросы функционирования, проектирования и расчета тепловых объектов рассматриваются на основе общей теории печей[1]. Она изучает энергетическую сущность работы печей, а многообразие технологических процессов, совершающихся в печах, отражается в той мере, в какой различается энергетика этих процессов. С позиции общей теории печей два различных технологических процесса выглядят одинаково, если их энергетика адекватна. Такая постановка вопроса оправдана тем, что энергетика технологического процесса является основным и необходимым условием для его протекания.

Целью общей теории печей является создание фундаментальных основ, системы взглядов, обосновывающих практические решения в этой области техники. Она может быть разработана только на основе определенной схематизации тепловой работы печей, учитывающей только общие черты этой работы, т.е. в известной степени на основе "абстрактного" представления о работе печей.

Практическое значение общей теории печей может быть сформулировано следующим образом:

– является основой для анализа тепловой работы печей;

– позволяет совершенствовать конструкции и тепловую работу печей;

– создает предпосылки для математического моделирования печей и протекающих в них процессов;

– дает возможность прогнозировать тенденции развития конструкции печей, в том числе для новых технологических процессов;

– служит основой для разработки принципов автоматического управления печами.

Теоретическим фундаментом общей теории является физика (главным образом техническая) и физическая химия. Подобно термодинамике, механике жидкости и газов и учению о тепло- и массообмене, общая теория печей есть наука феноменологическая, рассматривающая явления как таковые, не касаясь, как правило, механизма тех или иных процессов, сущность которых полностью раскрывается только при рассмотрении явлений на уровне микромира.

Общая теория печей исходит из того, что исключительное многообразие печей по типам, размерам и назначению может быть, учитывая энергетическую сущность их работы, заменено весьма ограниченным числам типовых моделей, рассматривая которые возможно установить фундаментальные принципы конструирования печей. Заложенная.в основу общей теории печей аппроксимация, естественно, не позволяет формулировать рецепты, пригодные во всех случаях многообразной практики, но дает возможность получить фундамент, на котором можно строить вывод применительно к каждому частному случаю. Отличительной Особенностью общей теории печей является рассмотрение совокупности процессов, определяющих тепловую работу печей, в их взаимном влиянии, т.е. общей теории печей присущ системный подход к анализу процессов.

Общая теория печей предполагает классификацию тепловых объектов по нескольким признакам.

1.3.1 Классификация печей по принципу теплогенерации

Тепловыделение в печах представляет собой процесс превращения какого-либо вида энергии в тепловую энергию. Источниками получения тепла являются:

а) Химическая энергия топлива (топливные печи);

б) Химическая энергия жидкого металла или шихты;

в) Электрическая энергия.

Превращение химической энергии топлива в тепловую энергию происходит в результате сгорания топлива в так называемых топливных печах. В металлургии к таким печам относятся пламенные печи и печи, работающие по слоевому режиму. Рабочее пространство пламенных печей только в очень малой степени заполнено обрабатываемым материалом, который обычно располагается на поду. Основная часть рабочего пространства заполнена пламенем и раскаленными дымовыми газами, передающими тепло материалу. Подобные печи работают на газообразном и жидком топливах.

Большое значение в металлургии имеют электрические печи. Основой превращения электрической энергии в тепловую служит теплогенерация. Теплогенерация осуществляется несколькими способами:

1) При прохождении электрического тока через газ;

2) При воздействии электрического тока на магнитное поле и создании вихревых токов в металле;

3) При перемагничивании и поляризации диэлектриков;

4) При прохождении электрического тока через твердое (а иногда и жидкое) тело, обладающее электропроводностью;

5) За счет кинетической энергии электронов.

Перечисленные принципы теплогенерации лежат в основе конструкций следующих групп печей и установок:

– дуговых и плазменных печей,

– индукционных печей,

– установок диэлектрического нагрева,

– печей сопротивления

– электроннолучевых печей.

Вид процесса теплогенерации, осуществляемого в печном агрегате, в решающей степени определяет как конструкцию печи, так и характер тепломассообменных процессов, протекающих в ее рабочем пространстве.

1.3.2 Классификация печей по принципу используемой энергии

Энергия – количественное выражение различных форм движения материи. В технических науках это понятие подразделяется на механическую, электрическую, тепловую, химическую. Тепловая энергия является основным средством передачи энергии потребителю.

Энергия, которая непосредственно совершает работу по преодолению сил, препятствующих протеканию технологического процесса, называется рабочим видом энергии.

В промышленности в качестве рабочего вида энергии наиболее часто используются тепло и механическая энергия. Так, например, при обработке металла на токарном станке непосредственно затрачивается механическая энергия, при обработке металлов давлением на прокатном стане, прессе или кузнечном молоте затрачивается также механическая энергия, но для того чтобы перевести металл в удобное для обработки давлением пластическое состояние, нужно его нагреть до той или иной температуры, затратив тепло.

Тепло нужно затратить для того, чтобы расплавить материал, осуществить процесс сушки или возгонки, восстановить оксиды руды до металла и т.п.

Электрическая энергия, обладая исключительными преимуществами с точки зрения преобразования и передачи на расстояние, используется как рабочий вид значительно реже, чем тепло. В качестве примеров этого использования можно назвать процесс электролиза в металлургической промышленности и процесс электроочистки запыленных газов.

Оборудование, в котором рабочим видом энергии является тепло называется теплотехнологическим оборудованием. Печи различных конструкций и назначения являются наиболее важным видом теплотехнологического оборудования.

Печь – огражденное от окружающего пространства тепловое технологическое оборудование, в котором происходит генерация тепла из того или иного первичного вида энергии и передача тепла материалу, подвергаемому тепловой обработке в технологических целях (плавлению, нагреву, сушке, обжигу и т.д.)

В печах протекает комплекс явлений, сопровождающих получение тепла, его преобразование и использование для осуществления технологического процесса. Совокупность этих явлений получило название тепловой работы печей.

Основные элементы печей:

Рабочее пространство, представляющее собой камеру той или иной конфигурации, огражденную огнеупорной футеровкой;

Устройства, обеспечивающие генерацию тепловой энергии (топки, горелки, форсунки, электронагреватели и т.д.);

Устройства для удаления продуктов сгорания (дымовые каналы, отсечные клапаны, дымовые трубы и др.);

Устройства для использования тепла отходящих газов (регенераторы, рекуператоры, котлы-утилизаторы и др.);

Механическое оборудование (устройства загрузки, транспортировки и выгрузки материала, открытия и закрытия рабочих окон и т.д.).

Печь как тепловой агрегат состоит из двух зон: зоны технологического процесса (основной) и зоны генерации тепла (вспомогательной).

ЗТП – основная зона.

ЗГТ – вспомогательная.

Зона генерации тепла предназначенная для создания определенных энергетических условий в зоне технологического процесса.

Осуществление технологического процесса будет возможным, если в ЗТП возникает необходимое количество тепла.

Эффективность протекания процессов в ЗТП зависит от равномерности распределения в ней тепловой энергии. Процессы, обеспечивающие возникновение тепла в ЗТП, называются определяющими. А процессы, от которых зависит распределение тепла в ЗТП, называются определяемыми.

Характер определяющих и определяемых процессов может быть различным; это могут быть как процессы переноса тепла или электроэнергии, так и процессы переноса массы, неразрывно связанные с возникновением и переносом тепла.

Когда возникновение тепла в ЗТП зависит от передачи тепла из зоны его генерации этот процесс и является определяющим, а печи, работающие по такому режиму, называются печами-теплообменниками.

Если тепло возникает непосредственно в ЗТП, печи с таким режимом работы называются печами-теплогенераторами.

Таким образом печами-теплообменниками называют печи, в которых генерация тепла из первичного вида энергии осуществляется в отдельной зоне (зоне генерации тепла) и ход процесса определяется передачей тепла в зону технологического процесса.

Печами-теплогенераторами называют печи, в которых тепло генерируется непосредственно в зоне технологического процесса.

Существуют также смешанные режимы тепловой работы печей, при таком режиме возникновение тепла в ЗТП определяется в различных пропорциях генерациии тепла в этой зоне, и процессами переноса тепла.

Итак, исходные положения общей теории печей могут быть сформулированы следующим образом:

Анализ тепловой работы печей должен базироваться на системном подходе к происходящим в печах процессам.

Технологическая сторона работы печи должна быть охарактеризована ее энергетической сущностью.

Анализ тепловой работы печей в рамках общей теории основывается на типовых моделях и базируется на рассмотрении ограниченного числа типовых режимов и их моделей.

Тепловая работа зоны технологического процесса определяет тепловую работу всей печи.

Тепловую работу печей определяют процессы тепло- и массопереноса.

Общая теория печей формулирует только общие рекомендации, поскольку при анализе тепловой работы не учитываются существующие ограничения, характерные для работы конкретной печи.

1.4 Температурный и тепловой режимы работы печей

Температурный и тепловой режимы, коэффициент полезного теплоиспользования и производительность важнейшие показатели работы теплового объекта.

Наиболее важными показателями, характеризующие работу печи являются:

1.4.1 Температурный режим работы печей

Температура печи – важный теплотехнический показатель ее работы.

В топливных печах в состоянии взаимного теплообмена находятся пламя (раскаленные газы), металл, кладка, которые имеют различную температуру. Температура всей печи не определяется каким-то одним из этих значений температуры, а представляет собой усредненную величину, применительно к которой обычно и используют термин «температура печи».

1.4.2 Тепловой режим работы печей

Работа печи определяется количеством тепла поступившим в нее. Количество тепла, которое подают в печь в каждый данный момент времени, называют тепловой нагрузкой. То наибольшее количество тепла, которое печь может нормально (без недожога топлива в рабочем пространстве) усвоить, называют тепловой мощностью.

Тепловой режим печи представляет собой изменение тепловой нагрузки во времени.

Тепловой режим теснейшим образом связан с температурным режимом. Печи периодического действия, работающие с переменной во времени температурой, имеют переменную во времени тепловую нагрузку, тогда как печи постоянного действия работают при неизменной тепловой нагрузке.

Производительность печей

Производительность печей – важнейший показатель их работы, так как именно на производительности отражаются все положительные и отрицательные стороны конструкции и тепловой работы печи.

В плавильных печах производительность в значительной степени зависит от характера проплавляемой шихты, в нагревательных печах - от начальной температуры металла.

Производительность зависит от очень многих технологических, теплотехнических и конструктивных факторов.

На производительность большое влияние оказывает:

а) Температура в рабочем пространстве печи;

б) Температура отходящих дымовых газов;

в) Интенсивность и характер теплопередачи от печи к нагреваемому (проплавляемому) материалу.

Обычно различают общую и удельную производительность.

Общая производительность характеризует размеры агрегата и измеряется в т/ч, или т/сут.

Удельная производительность, выражаемая в кг/(м2ч), или т/(м2ч), характеризует интенсивность работы печи и служит для оценки качества работы и сравнения печей.

Удельную производительность часто называют напряженностью пода печи. Различают напряженность активного пода и напряженность габаритного пода. В первом случае производительность отнесена только к площади пода, занятой металлом, во втором - ко всей площади пода печи.

Генерация за счет электрической энергии

Теплогенерация за счет электрической энергии нашла широкое применение в промышленности. Это обусловлено тем, что по сравнению с другими способами генерации тепла электрическая энергия обладает значительными преимуществами:

– относительно легким преобразованием определяющих параметров (напряжения, силы тока, частоты);

– возможностью передачи на большие расстояния с высоким КПД;

– возможностью плавного регулирования потребляемой мощности и максимального коэффициента преобразования при теплогенерации.

Генерация теплоты за счет электрической энергии позволяет:

– широко использовать автоматизацию теплового и технологического процессов;

– дает возможность концентрации большой энергии в малых объемах рабочего пространства печей (вакуумных, дуговых, электронно-лучевых), что позволяет получать высокие температуры и скорости нагрева материала;

– преобразовывать электрическую энергию в тепловую в отсутствии воздуха (в вакууме или в защитной атмосфере), что значительно повышает коэффициент использования энергии и дает возможность проводить безокислительный нагрев, получать сверхчистые, высокореакционные и тугоплавкие материалы. Этот фактор значительно улучшает условия труда.

Наряду с большими преимуществами электронагреву свойственны определенные недостатки:

– капитальные затраты на сооружение электрических печей обычно больше, чем при строительстве топливных печей, в связи с их сравнительной сложностью и использованием более дорогих материалов;

– надежность и долговечность электрических печей ниже;

– эксплуатация электрических печей и установок находится в жесткой зависимости от обеспеченности предприятия электроэнергией и работы энергосистемы.

В ряде случаев технико-экономические показатели работы электрических печей из-за вышеперечисленных недостатков оказываются выше таковых для топливных печей. Поэтому применение электронагрева в каждом конкретном случае должно быть экономически и технически обосновано.

Классификация и теплофизические основы преобразования электрической энергии в тепловую энергию

В основе методов теплогенерации за счет электрической энергии лежат четыре принципа, которые в разных вариантах используются в различных конструкциях печей:

Теплогенерация в рабочем теле при приложении к нему разности потенциалов;

Теплогенерация при помещении рабочего тела в переменное электромагнитное поле;

Теплогенерация за счет ускоренного в вакууме потока электронов;

Теплогенерация при использовании когерентного излучения.

Рабочее тело может быть твердым, жидким или газообразным.

Первый принцип лежит в основе работы печей сопротивления (твердое рабочее тело), печей электрошлакового переплава (жидкое рабочее тело), дуговых печей и дуговых плазмотронов (газообразное рабочее тело). Второй принцип используется в качестве основы работы индукционных печей. Третий принцип реализуется в электронно-лучевых печах, а четвертый - в оптических квантовых генераторах.

Электрические печи

Электронагрев достаточно широко используют в промышленности, сельском хозяйстве и в быту, что обусловлено энергетическими, технологическими, социальными и экологическими преимуществами, присущими этому виду теплогенерации. Электрические печи, установки и агрегаты разнообразны по назначению, конструктивному исполнению, размерам и характерным признакам. Электрические печи классифицируют по способу преобразования электрической энергии в тепловую с учетом взаимного расположения зоны генерации тепла и зоны технологического процесса, схемы подвода энергии для теплогенерации и режима тепловой работы согласно общей теории печей M. А. Глинкова.

Печи сопротивления с прямым подводом энергии, когда обеспечивается теплогенерация в зоне технологического процесса, являются печами теплогенераторами, работающими в электрическом режиме. Печи сопротивления с косвенным подводом энергии, когда теплогенерация происходит во вспомогательной зоне генерации тепла в виде твердого или жидкого нагревателя, являются печами-теплообменниками, работающими в конвективном (низкотемпературные циркуляционные печи) или радиационном (средне- и высокотемпературные печи) режиме.

Индукционные печи, в которых теплогенерация происходит в результате индукционного подвода энергии переменного электромагнитного поля, создаваемого специальным устройством в виде индуктора. Индукционные печи могут быть печами-теплогенераторами с электрическим режимом тепловой работы. Однако промышленные индукционные нагревательные и плавильные печи имеют смешанные энергетические условия, поскольку теплогенерация зависит от условий преобразования электрической энергии в зоне технологического процесса, в которой нагреваемый материал может иметь различное агрегатное состояние: твердый в индукционных нагревательных установках, жидкий в индукционных плавильных печах, ионизированный в высокочастотных плазмохимических установках. В ряде случаев, когда прямой индукционный подвод энергии в зону технологического процесса невозможен по электротехническим причинам или нежелателен по технологическим причинам, применяют индукционные печи-теплообменники, имеющие зону генерации тепла в виде специального нагревателя. Режим тепловой работы таких печей определяется теплопроводностью в индукционных плавильных печах с электропроводным (металлическим или графитовым) тиглем или излучением в индукционных нагревательных печах для спекания керамики.

Установки диэлектрического нагрева, в которых теплогенерация происходит за счет электрической поляризации диэлектрика, расположенного в переменном электрическом поле конденсатора. Установки диэлектрического нагрева являются печами-теплогенераторами, обеспечивающими равномерный или избирательный нагрев в зависимости от распределения диэлектрических свойств по объему зоны технологического процесса.

Дуговые печи, в которых теплогенерация происходит за счет энергетических преобразований дугового разряда, существующего в воздухе, инертной атмосфере или парах переплавляемых материалов. Дуговой разряд является зоной генерации тепла. В дуговых печах прямого действия дуговой разряд существует на границе (печи с открытой дугой) и даже внутри зоны технологического процесса, под слоем шихтовых материалов (печи с закрытой дугой). Поэтому тепловой режим работы дуговых печей прямого действия может иметь смешанную схему. Дуговые печи косвенного действия, имеющие некоторое применение в машиностроении, являются печами теплообменниками и работают в радиационном режиме. Разновидностью дуговых печей являются плазменно-дуговые печи, в которых в качестве энергоносителя используют потоки газоразрядной низкотемпературной плазмы с температурой (0,5-2) • 104 К и которые работают как печи-теплообменники в конвективном или радиационном режиме в зависимости от силы тока и длины столба дуги.

Электронно-лучевые установки, в которых происходит преобразование энергии электрического поля высокого напряжения в кинетическую энергию быстролетящих электронов, формируемых в виде электронного луча, с последующим ее рассеянием в тепло при попадании на поверхность нагреваемого металла. Такие установки могут рассматриваться как печитеплогенераторы условно, поскольку для зоны технологического процесса в виде массивного твердого или жидкого тела прямая теплогенерации имеет место только в поверхностном слое на глубине внедрения ускоренных электронов в кристаллическую решетку нагреваемого тела (для металлов - несколько микрометров), а остальной объем зоны нагревается в результате теплопереноса.

1.9 Анализ существующей учебной установки

Существуют некоторые варианты лабораторных стендов по изучению тепловых объектов. Примером является лабораторный стенд изготовленный фирмой ООО «Доминанта» в городе Ульяновск «Исследование тепловых процессов нагрева материалов».

Предназначен для проведения лабораторных работ по курсу «Теория нагрева и теплопередачи» в средних специальных и высших учебных заведениях.

Стенд позволяет проводить следующие лабораторные работы:

Исследование характеристики термо-ЭДС термопары.

Исследование энергетических характеристик незагруженной печи.

Исследование энергетических характеристик загруженной печи.

Исследование свойств различных материалов.

Определение температуры размягчения различных материалов.

Конструктивный состав оборудования:

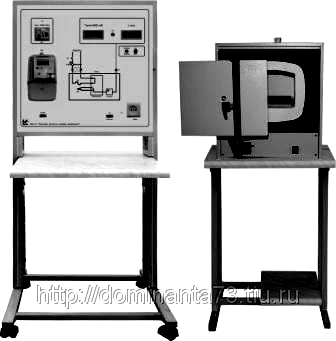

Конструктивно стенд состоит из корпуса, в который установлена часть электрооборудования, электронные платы, лицевая панель и столешница интегрированного рабочего стола. На отдельном передвижном приставном столике установлена высокотемпературная электропечь со встроенным терморегулятором.

Внешний вид стенда представлен на рисунке 1.1.

Рисунок 1.1 – Внешний вид лабораторного стенда «Исследование тепловых процессов нагрева материалов», г. Ульяновск.

В корпусе стенда размещены:

понижающий трансформатор питания;

блок питания +12 В 0,5 А, +5 В 0,5 А;

плата цифрового записывающего милливольтметра-секундомера;

На лицевой панели изображена электрическая схема лабораторной установки.

На панели установлены:

блок автоматических выключателей;

однофазный счетчик электроэнергии;

индикаторы и органы управления запоминающего милливольтметра-секундомера;

разъем интерфейса RS-485 от счетчика электроэнергии и запоминающего милливольтметра-секундомера;

разъем сигнального кабеля от печи;

розетка подключения силового питания печи.

Измерения фиксируются по показаниям цифровых индикаторов милливольтметра-секундомера, собственных индикаторов счетчика электроэнергии и терморегулятора.

К лабораторному стенду прилагается программное и методическое обеспечение:

программное обеспечение цифровых измерительных приборов;

программное обеспечение счетчика электроэнергии;

комплект методической и технической документации, предназначенный для преподавательского состава.

Технические характеристики стенда представлены в таблице 1.1.

Таблица 1.1 – технические характеристики лабораторного стенда «Исследование тепловых процессов нагрева материалов», г. Ульяновск.

|

Питание |

1~220 В, 50Гц |

|

Потребляемая мощность, кВт |

не более 1,2 |

|

Габаритные размеры системы управления: | |

|

Ширина, мм |

650 |

|

Высота, мм |

1460

|

|

Глубина, мм |

600 |

|

Габаритные размеры силового агрегата: | |

|

Ширина, мм |

450 |

|

Высота, мм |

1300 |

|

Глубина, мм |

600 |

|

Вес оборудования, кг. |

не более 70 |

|

Технические требования ПК: | |

|

Операционная система |

Microsoft Windows XP |

|

Коммуникационные порты |

RS-485 |

|

Процессор |

Intel Atom 1600 MHz или выше |

|

Оперативная память |

512 MB и выше |

|

Жесткий диск |

200 MB и выше |

|

Видеоподсистема |

Intel GMA 950 1024x800 16Бит или внешняя |

|

Устройства ввода информации |

Клавиатура, мышь |

|

Устройства чтения сменных носителей |

CD-ROM |

Комплектность оборудования "Исследование тепловых процессов нагрева материалов" модификации НТЦ-54.000:

лабораторный стенд "Исследование тепловых процессов нагрева материалов" НТЦ-54.000;

методические указания;

паспорт;

программное обеспечение.

Рекомендуемое дополнительное оборудование, не входящее в комплект поставки: персональный компьютер; конвертер USB-RS485.

Цена: 180 150 руб. [2]

Рассмотренный лабораторный стенд позволяет изучать тепловые объекты, термопары, однако в нём в недостаточной степени присутствуют средства автоматизации, необходимые для изучения студентами, изучающих дисциплины по автоматизации технологических процессов и производств в металлургии.