3. Прочностные расчёты.

3.1. Расчёт ведущего колеса [2].

Расчет ведущего колеса. Венцы ведущих колес изготовляют из легированной стали методом литья или горячей штамповки с последующей механической обработкой поверхностей зубьев и без нее. Для повышения контактной прочности и износостойкости рабочие поверхности зубьев подвергают упрочняющей термической обработке до твердости HRC48...60.

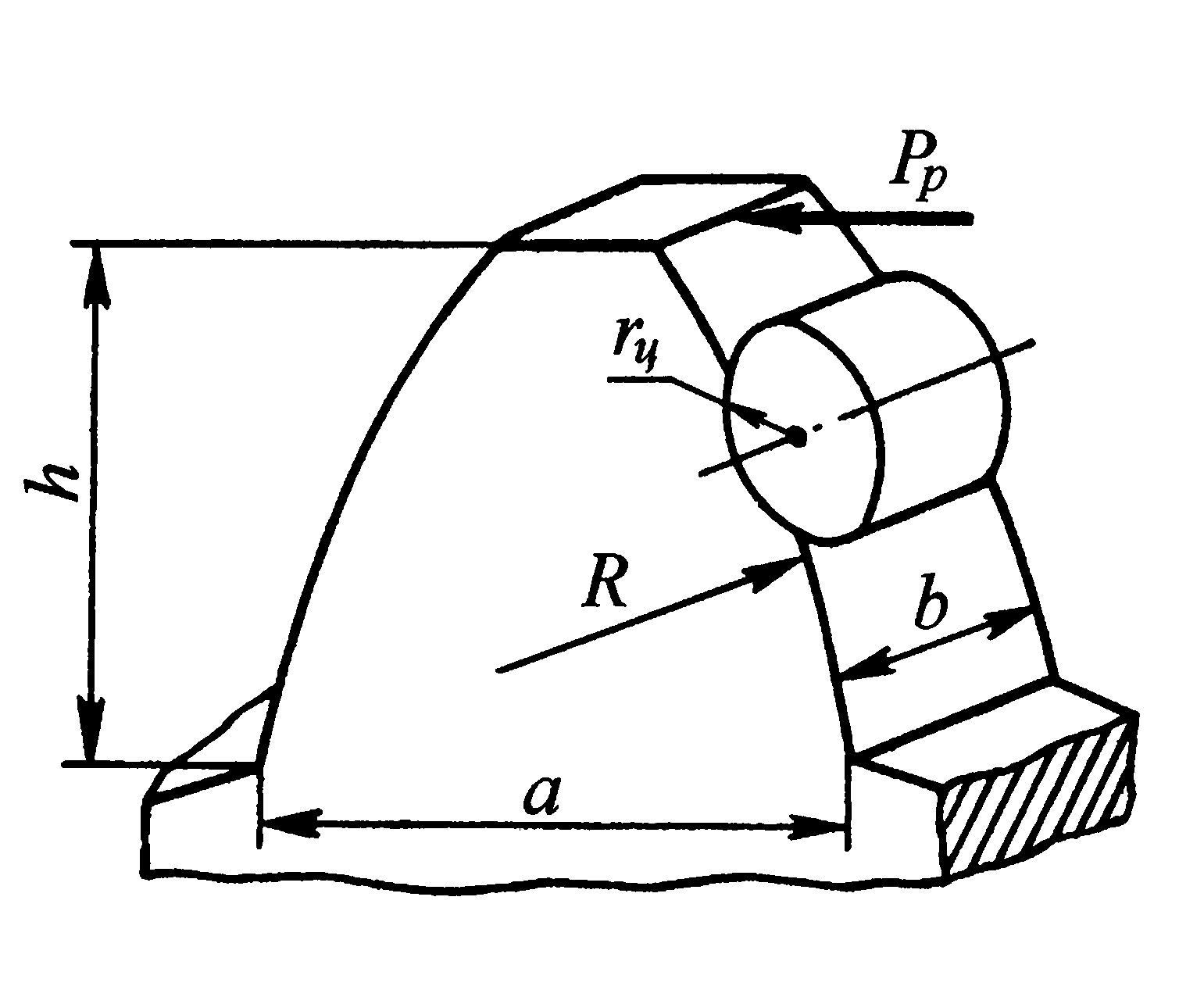

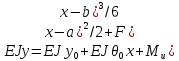

Расчет зуба колеса на прочность проводится по изгибным и контактным напряжениям. Расчетное усилие определяется из условия максимального сцепления гусеницы с грунтом и передачи всего усилия одним зубом:

Рис.

3.1. Расчетная схема зуба

колеса

где

P = 0,65 φ;

i

- число зубчатых венцов у ведущего колеса

(i

= 1 у одновенцового колеса и i

= 2 у двухвенцового). Здесь φ = 1,0.

φ;

i

- число зубчатых венцов у ведущего колеса

(i

= 1 у одновенцового колеса и i

= 2 у двухвенцового). Здесь φ = 1,0.

При

расчете зуба колеса на изгиб принимают,

что расчетное усилие

приложено

к вершине зуба (рис. 3.1).

приложено

к вершине зуба (рис. 3.1).

Напряжение изгиба зуба в опасном сечении, находящемся в его основании,

где

h - высота зуба; a

- ширина основания зуба;

=

500...600 МПа -допускаемое напряжение изгиба.

=

500...600 МПа -допускаемое напряжение изгиба.

Контактные напряжения в месте контакта цевки с зубом

где

и

и

- модуль упругости материала соответственно

зубчатого венца колеса и цевки звена

гусеницы;

- модуль упругости материала соответственно

зубчатого венца колеса и цевки звена

гусеницы;

=

= =

2,1 -105 МПа;

=

2,1 -105 МПа;

- угол давления, заключенный между

нормалью к профилю зуба и осью звена

гусеницы; R

и

- угол давления, заключенный между

нормалью к профилю зуба и осью звена

гусеницы; R

и

- радиус кривизны соответственно зуба

ведущего колеса и цевки звена гусеницы;

знак "+" для зуба с выпуклым профилем,

а "-" - с вогнутым;

- радиус кривизны соответственно зуба

ведущего колеса и цевки звена гусеницы;

знак "+" для зуба с выпуклым профилем,

а "-" - с вогнутым;

=

2500...3000 МПа - допускаемое контактное

напряжение.

=

2500...3000 МПа - допускаемое контактное

напряжение.

Вывод: таким образом зубья ведущего колеса по контактному напряжению и напряжению изгиба отвечают требованиям прочности зубьев.

3.2. Расчёт выходного вала [2].

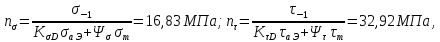

Поверочный расчет вала на сопротивление усталости. Здесь определяют запас прочности по пределу выносливости

где

и

и

– запас прочности по пределу выносливости

соответственно при нормальных и

касательных напряжениях;

– запас прочности по пределу выносливости

соответственно при нормальных и

касательных напряжениях;

=

1,5...2,5- требуемый запас прочности по

пределу выносливости.

=

1,5...2,5- требуемый запас прочности по

пределу выносливости.

Запасы прочности по пределу выносливости определяют из выражений:

где

и

и

– предел выносливости материала вала

соответственно при нормальных и

касательных напряжения;

– предел выносливости материала вала

соответственно при нормальных и

касательных напряжения;

и

и

-

коэффициент снижения предела выносливости

детали при нормальных и касательных

напряжениях;

-

коэффициент снижения предела выносливости

детали при нормальных и касательных

напряжениях;

и

и

– амплитуда приведенных нормальных и

касательных напряжений;

– амплитуда приведенных нормальных и

касательных напряжений;

и

и

– средние нормальное и касательное

напряжения цикла;

– средние нормальное и касательное

напряжения цикла;

и

и

– коэффициент чувствительности материала

к асимметрии цикла соответственно при

нормальных и касательных напряжениях.

– коэффициент чувствительности материала

к асимметрии цикла соответственно при

нормальных и касательных напряжениях.

Коэффициенты снижения предела выносливости детали определяют из выражений

где

и

и

– коэффициенты концентрации напряжений

в детали соответственно при нормальных

и касательных напряжениях (если в сечении

вала несколько концентраторов, то расчет

ведут для большего);

– коэффициенты концентрации напряжений

в детали соответственно при нормальных

и касательных напряжениях (если в сечении

вала несколько концентраторов, то расчет

ведут для большего);

и

и

– масштабный фактор соответственно

при нормальных и касательных напряжениях;

– масштабный фактор соответственно

при нормальных и касательных напряжениях;

– технологический фактор (учитывает

шероховатость поверхности);

– технологический фактор (учитывает

шероховатость поверхности);

- коэффициент, учитывающий упрочняющую

обработку.

- коэффициент, учитывающий упрочняющую

обработку.

Все перечисленные коэффициенты берут из справочной литературы.

Амплитуда

приведенных нормальных напряжений

,

а касательных –

,

а касательных –

,

где

,

где

– коэффициент долговечности;

– коэффициент долговечности;

;

;

=

0,5

=

0,5 .

.

Среднее

нормальное напряжение цикла

= 0.

= 0.

Коэффициент долговечности

где

– суммарное число циклов нагружения

вала за время эксплуатации

– суммарное число циклов нагружения

вала за время эксплуатации

=

10000ч; m

= 6 при твердости НВ

=

10000ч; m

= 6 при твердости НВ 350;

m

= 9 при твердости НВ>350;

350;

m

= 9 при твердости НВ>350;

– коэффициент режима.

– коэффициент режима.

Суммарное число циклов нагружения вала за время эксплуатации и коэффициент режима его нагружения определяют из выражений

Здесь приняты те же обозначения, что и при расчете зубчатых передач.

При

определении коэффициента долговечности

выражению необходимо учитывать

ограничение 0,6

выражению необходимо учитывать

ограничение 0,6 1.

В трансмиссиях тракторов при расчете

валов в большинстве случаев

1.

В трансмиссиях тракторов при расчете

валов в большинстве случаев

= 1.

= 1.

Поверочный

расчет вала на жесткость. Целью этого

расчета является определение суммарных

прогибов валов и суммарных углов поворота

их сечений в местах установки зубчатых

колес и суммарных углов поворота сечений

валов в опоpax с последующим сравнением

полученных значений с допускаемыми

нормами.

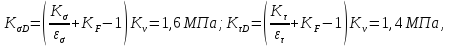

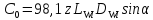

Прогибы

и углы поворота вала постоянного сечения,

находящегося под действием сосредоточенной

силы F и момента

(рис. 3.2.1.), определяют на основе обобщенных

уравнений упругой линии и углов поворота

сечения вала.

(рис. 3.2.1.), определяют на основе обобщенных

уравнений упругой линии и углов поворота

сечения вала.

Рис. 3.2.1. Схема вала, нагруженного положительными

сосредоточенной

силой F и изгибающим моментом

Уравнение упругой линии

=

0,09

=

0,09 .

.

Уравнение углов поворота сечения вала

=

=

рад,

рад,

где

J – осевой момент инерции сечения вала;

E

= 2,1 Мпа – модуль упругости первого рода

для стали; x

– текущая координата сечения вала, в

котором определяют прогиб у и угол

поворота θ;

Мпа – модуль упругости первого рода

для стали; x

– текущая координата сечения вала, в

котором определяют прогиб у и угол

поворота θ;

и

и

– прогиб и угол поворота вала в начале

координат при х = 0.

– прогиб и угол поворота вала в начале

координат при х = 0.

Уравнение

получается дифференцированием по х.

Показанные на рис. 3.2.1. направления

действия силы F и момента

считаются положительными.

считаются положительными.

Под

силой F и моментом

следует понимать все действующие на

вал силы и моменты, включая реакции в

опорах с учетом их знака.

следует понимать все действующие на

вал силы и моменты, включая реакции в

опорах с учетом их знака.

Вывод: таким образом выходной вал по статической прочности и сопротивлению усталости отвечает нормам прочности валов.

3.3. Расчёт подшипников [2].

Работоспособность

подшипника при статическом нагружении

оценивают по статической грузоподъемности

,

а при динамическом - по динамической

грузоподъемности С.

,

а при динамическом - по динамической

грузоподъемности С.

Статическая

грузоподъемность

представляет собой статическую нагрузку

(радиальную для радиальных и

радиально-упорных и осевую для упорных

и упорно-радиальных подшипников),

вызывающую в наиболее нагруженной зоне

контакта общую остаточную деформацию

тела качения и колец, равную 0,0001 диаметра

тела качения.

представляет собой статическую нагрузку

(радиальную для радиальных и

радиально-упорных и осевую для упорных

и упорно-радиальных подшипников),

вызывающую в наиболее нагруженной зоне

контакта общую остаточную деформацию

тела качения и колец, равную 0,0001 диаметра

тела качения.

=70,8

кН,

=70,8

кН,

Здесь

i

- число рядов тел качения в подшипнике;

z - число тел качения в одном ряду;

- диаметр соответственно ролика, мм;

- диаметр соответственно ролика, мм;

- номинальный угол контакта, равный углу

между линией действия результирующей

нагрузки на тело качения и плоскостью,

перпендикулярной оси подшипника;

- номинальный угол контакта, равный углу

между линией действия результирующей

нагрузки на тело качения и плоскостью,

перпендикулярной оси подшипника;

- фактическая длина контакта ролика с

кольцом, имеющим наименьшую протяженность

контакта, мм.

- фактическая длина контакта ролика с

кольцом, имеющим наименьшую протяженность

контакта, мм.

Работоспособность подшипника при статическом нагружении обеспечивается при условии

,

,

где

- эквивалентная статическая нагрузка.

- эквивалентная статическая нагрузка.

Для

радиальных и радиально-упорных шариковых

и роликовых подшипников в качестве

принимают наибольшее значение из

рассчитанных по формулам

принимают наибольшее значение из

рассчитанных по формулам

для радиальных роликовых подшипников

=

64,3 кН;

=

64,3 кН;

где

и

и

- статическая нагрузка соответственно

радиальная и осевая;

- статическая нагрузка соответственно

радиальная и осевая;

и

и

- коэффициенты соответственно радиальной

и осевой статических нагрузок.

- коэффициенты соответственно радиальной

и осевой статических нагрузок.

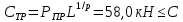

Расчет

подшипников качения на сопротивление

усталости. Основным показателем

сопротивления усталости подшипников

качения является динамическая

грузоподъемность С - расчетная нагрузка

(радиальная

для радиальных подшипников) которую

подшипник может выдержать в течении

расчетного срока службы, равного

для радиальных подшипников) которую

подшипник может выдержать в течении

расчетного срока службы, равного

оборотов внутреннего кольца. Под

расчетным сроком службы понимается

число оборотов, при котором признаки

усталости металла не появляются менее

чем у 90 % подшипников из данной группы,

работающих в одинаковых условиях. Таким

образом гарантируется 90%-ная надежность

подшипника.

оборотов внутреннего кольца. Под

расчетным сроком службы понимается

число оборотов, при котором признаки

усталости металла не появляются менее

чем у 90 % подшипников из данной группы,

работающих в одинаковых условиях. Таким

образом гарантируется 90%-ная надежность

подшипника.

Стандартные

подшипники качения подбирают по каталогу

на основании экспериментальных кривых

контактной усталости по динамической

грузоподъемности С (при частоте вращения

n

10

10

).

При n

= 1...10

).

При n

= 1...10

расчет ведут по n

= 10

расчет ведут по n

= 10

.

.

Требуемая динамическая грузоподъемность

,

,

где

- приведенная эквивалентная нагрузка

на подшипник; L - количество млн. оборотов

подшипника за срок службы; р = 3,33 - для

роликоподшипников.

- приведенная эквивалентная нагрузка

на подшипник; L - количество млн. оборотов

подшипника за срок службы; р = 3,33 - для

роликоподшипников.

Вывод: таким образом подшипники при статической нагрузке и сопротивление усталости отвечают нормам прочности подшипников.

Заключение.

Результаты расчётов показывают на целесообразность применения ведущего колеса трактора ДТ-75М для трактора Т70С с соответствующим изменением параметра (число зубьев увеличено с 13 до 23). При этом скорость Т-70С не изменится.

Список использованных источников.

1. Трактор T-70C: Учеб. пособие для сред. Т65 сел. проф.-техн. училищ/А. Ф. Крыстя, А. П. Новиков, Ю. Г. Урасов, М. М. Харлап.— М.: Высш. школа, 1979.— 150 с.

2. Шарипов В.М. Конструирование и расчет тракторов: Учебник для студентов вузов. – М.: Машиностроение, 2009. – 752 с.

3. Савочкин В.А. Тяговый расчет трактора. Методические указания для выполнения курсовой работы по дисциплине «Теория трактора». – М.: МГТУ «МАМИ», 2001. - 53 с.