Министерство образования и науки РФ

ФБГБОУ ВПО

«Ижевский государственный технический университет имени М.Т.Калашникова»

Кафедра «Мехатронные системы»

Лабораторная работа

Дисциплина: «Основы мехатроники»

Тема: «Расчет захватного устройства для промышленного робота»

Выполнил:

студент гр. 5-35-1

Рудин Р.А.

Проверил:

д.т.н., профессор

Щенятский А. В.

Ижевск 2012 Техническое задание

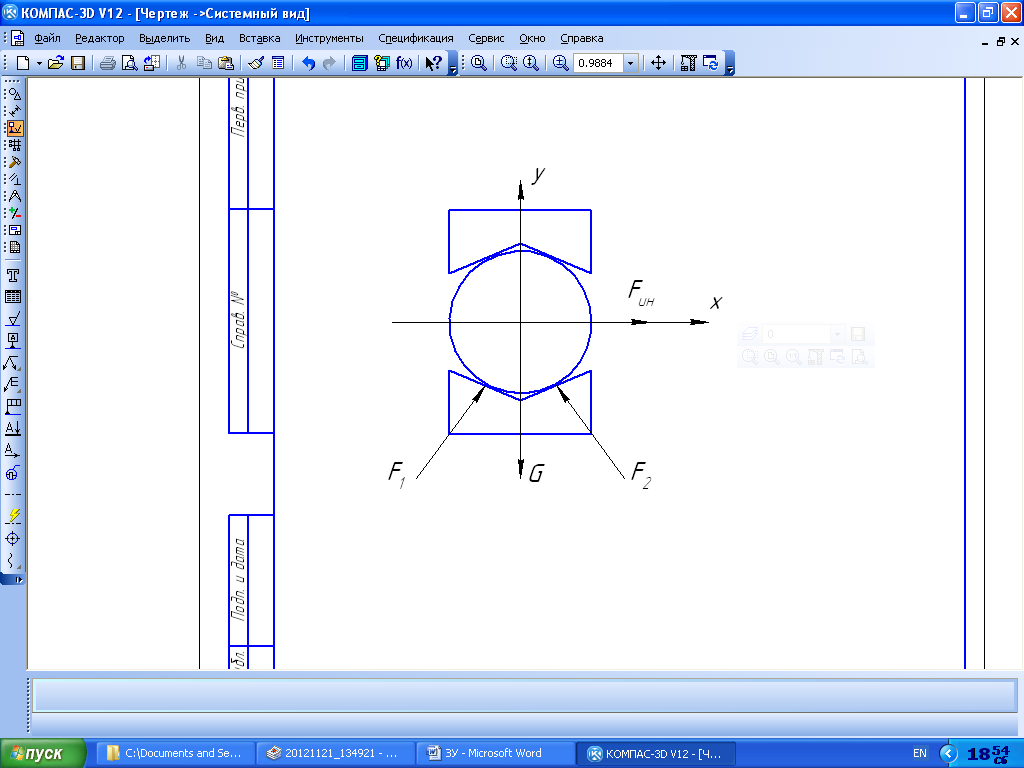

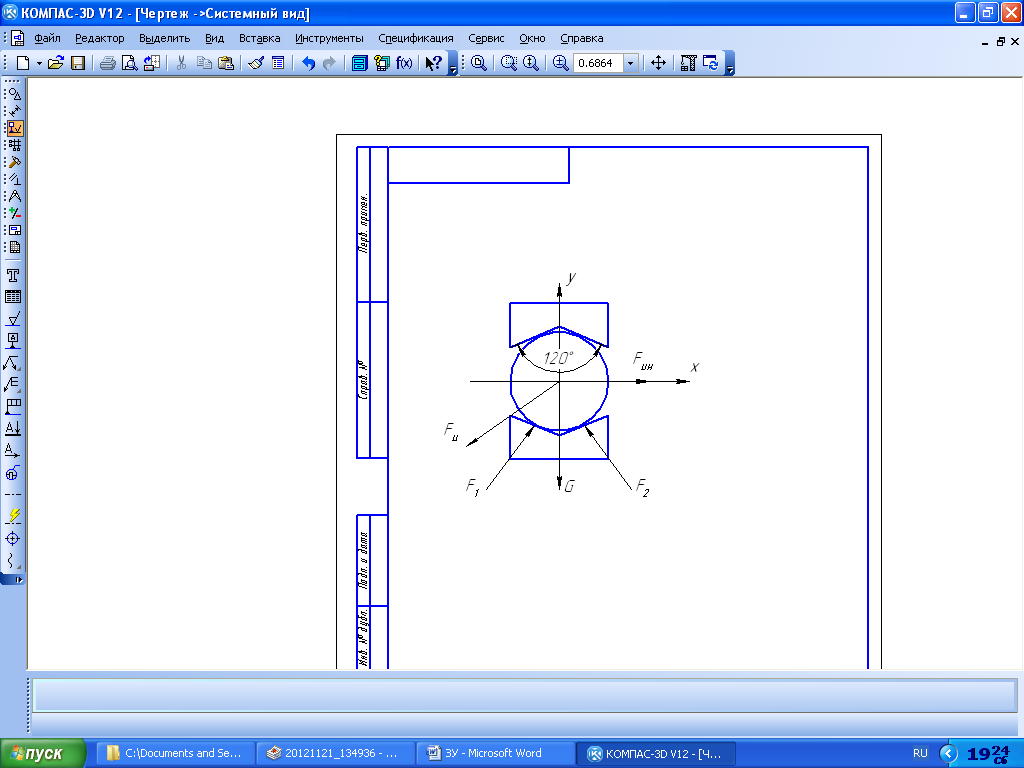

Разработать захватное устройство (ЗУ). Объект манипулирования – ступенчатый вал (схема представлена на рисунке 1). Тип захватного устройства – ЗУ с рычажно-ползунным передаточным механизмом (кинематическая схема ЗУ представлена на рисунке 2). Вид движения рабочего элемента – плоскопараллельное.

Рисунок 1 – Схема детали

Рисунок 2 – Кинематическая схема захватного устройства

Введение

Промышленный робот (ПР) – автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и устройства программного управления для выполнения двигательных и управляющих функций.

Захватное устройство (ЗУ) промышленных роботов служит для захватывания и удержания в определенном положении объектов манипулирования. Эти объекты могут иметь различные размеры, форму, массу и обладать разнообразными физическими свойствами, поэтому ЗУ относят к числу сменных элементов ПР. Как правило, ПР комплектуют набором типовых (для данной модели) ЗУ, которые можно менять в зависимости от требований конкретного рабочего задания. Иногда на типовой захват устанавливают сменные рабочие элементы (губки, присоски и т.п.). К ЗУ предъявляются требования общего характера и специальные, связанные с конкретными условиями работы. К числу обязательных требований относятся:

-

Надежность захватывания и удержания объекта манипулирования при условии соблюдения необходимых скоростных характеристик манипуляционного механизма. Надежное удержание детали во время разгона и торможения;

-

Стабильность базирования; недопустимость повреждения или разрушения объекта. Сохранность детали и ее поверхности в процессе захвата;

-

Прочность ЗУ при малых габаритных размерах и массе и высокая надежность работы;

-

Необходимое соответствие с технологическим процессом и смежным оборудованием по точности позиционирования;

-

Простота конструкции, агрегатно-модульный принцип ее построения;

-

Надежность крепления ЗУ к руке манипулятора;

-

Простота управления и малое время срабатывания.

Массу захвата и его габариты обычно стремятся по возможности уменьшить, так как увеличение массы ведет к появлению значительных дополнительных инерционных сил и увеличению деформаций конструкции робота. А увеличение габаритов мешает выполнения рабочих операций в ограниченном пространстве.

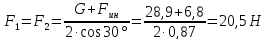

1 Расчет усилий захватывания

На рисунке 3 представлена схема расчетной детали.

Рисунок 3 – Схема детали

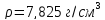

Материал

заготовки – Сталь 10 ГОСТ 1050-88 ( )

)

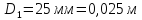

Размеры детали:

Определяем вес и центр тяжести детали:

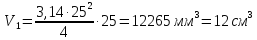

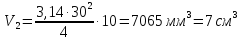

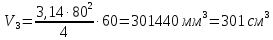

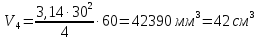

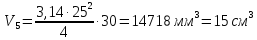

- объем

цилиндра

- объем

цилиндра

– объем

детали

– объем

детали

= 377

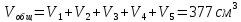

= 377 7,825

= 2950 г = 2.95кг – масса детали

7,825

= 2950 г = 2.95кг – масса детали

Вес

детали:

;

;

;

;

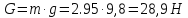

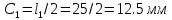

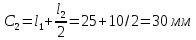

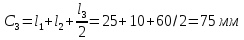

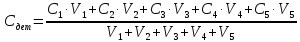

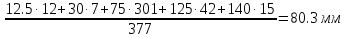

Центр тяжести детали:

=

=

Принимаем такое положение объекта манипулирования в захватном устройстве, когда объект непосредственно поддерживается пальцами схвата, а силы трения практически не участвуют в удержании. Схема удержания объекта представлена на рисунке 4.

Рисунок 4 – Схема удержания детали

Выбираем тип робота: KR5 ARC

|

|

|

|

Полезная нагрузкПолезная нагрузка |

5 kg |

|

дополнительная нагрузка |

12 kg |

|

|

|

|

|

|

|

|

|

|

Макс. радиус действия |

1412 mm |

|

|

|

|

|

|

|

|

|

|

Количество осей |

6 |

|

Стабильность повторяемости |

<± 0,04 mm |

|

Вес |

127 kg |

|

Монтажное положение |

На полу, потолке |

|

Система управления |

KR C |

Монтажное положение: на полу, на потолке

Деталь будет схватываться за центр тяжести, поэтому дополнительных моментов возникать не будет.

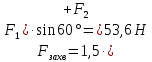

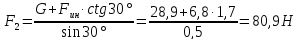

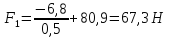

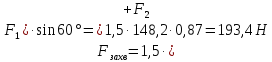

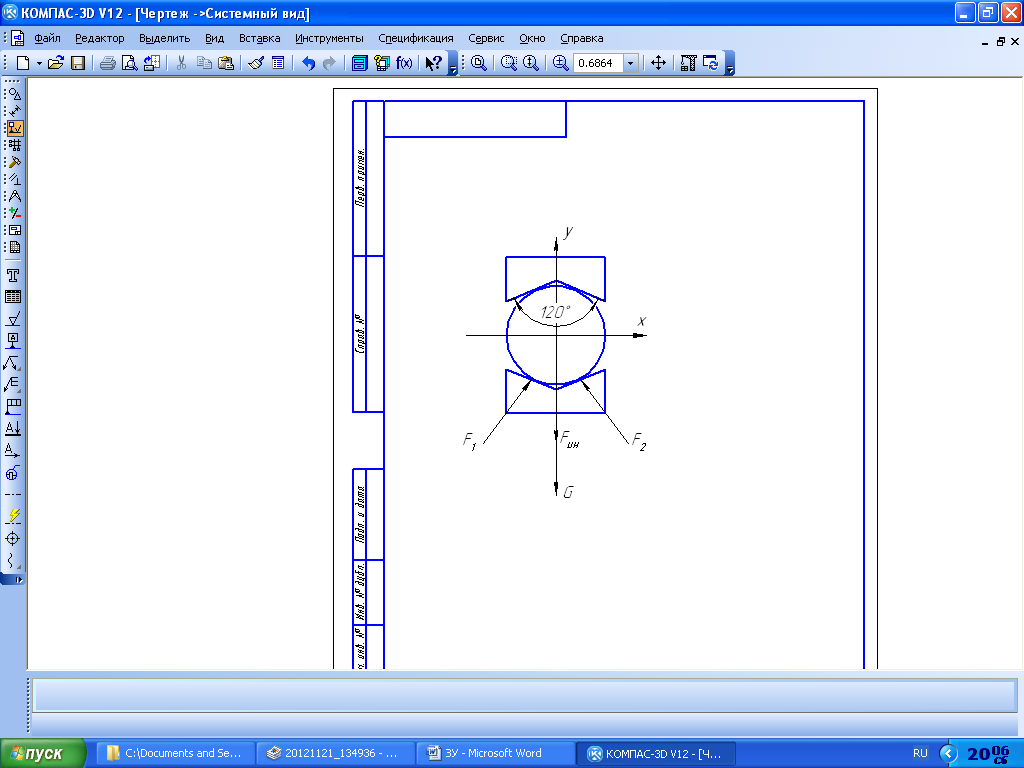

Расчет удерживающих усилий проводится в зависимости от схемы удерживания, формы звеньев, особенностей движения схвата. Рассмотрим три случая движения захватного устройства с объектом манипулирования и определим усилие захватывания. Сила захватывания Fзахв определяется как произведение суммы сил F1 и F2, sin60° и коэффициента запаса k=1,5.

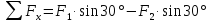

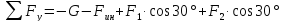

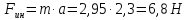

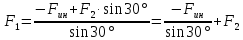

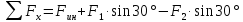

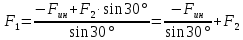

Первый случай – прямолинейное движение.

Исходные данные: V = 1,2 м/с; a= 2,3 м/с2.

Рисунок 5 – Схема сил, действующих на деталь при прямолинейном движении

Второй случай – движение по окружности.

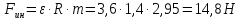

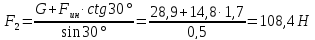

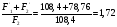

Исходные данные: R = 1,2 м/с; ω = 1,9 рад/с; ε = 3,6 рад/с2.

Рисунок 6 – Схема сил, действующих на деталь при движении по окружности

-

центростремительная сила

-

центростремительная сила

- сила

инерции

- сила

инерции

Силы без

учета

:

:

Силы с

учетом :

:

, где f

= 0,15 – коэффициент трения для стали

, где f

= 0,15 – коэффициент трения для стали

где

где

силы без учета инерции

силы без учета инерции

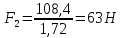

Третий случай – движение вертикально вверх.

Исходные данные: V = 1 м/с; a= 2 м/с2.

Рисунок 7 – Схема сил, действующих на деталь при движении вертикально вверх