Лекции ТМС / 10.Налад. и подналад. технол. сист.(2)-правл

.doc10. НАЛАДКА И ПОДНАЛАДКА ТЕХНОЛОГИЧЕСКОЙ

СИСТЕМЫ. ОПРЕДЕЛЕНИЕ НАСТРОЕЧНЫХ РАЗМЕРОВ

Для выполнения технологической операции необходимо предварительно произвести наладку или настройку технологической системы.

Под наладкой технологической системы понимают готовность технологического оборудования и технологической оснастки к выполнению технологической операции. Наладка системы представляет собой приведение ее в рабочее состояние, пригодное для выполнения операции или технологического процесса. В общем случае наладка включает в себя установку режущего инструмента, заготовки, рабочих органов станка в положение, которое с учетом явлений, происходящих в процессе обработки, обеспечивает точность заданного размера. В наладку включается так же установка режимов обработки, установка и переключение скоростей и подач, установка инструментов в инструментальные магазины и револьверные головки, установка программного носителя в считывающее устройство станка с ЧПУ и др.

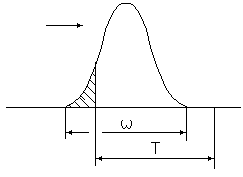

Первоначально достигнутая точность при наладке станка в процессе работы постепенно теряется вследствие действия систематически изменяющихся факторов, что вызывает необходимость ее периодического восстановления. Процесс восстановления первоначальной точности называется процессом подналадки или поднастройки технологической системы. Под подналадкой понимают дополнительную регулировку технологического оборудования и (или) технологической оснастки при выполнении технологической операции с целью восстановления заданных при наладке требуемых параметров. Подналадка может производиться периодически или непрерывно, вручную или автоматически с помощью различных средств и устройств. При всех видах наладки и подналадки применяют различные методы достижения требуемой точности. Задачей наладки является обеспечение возможности получения максимального количества годных деталей до первой подналадки. Для этого необходимо правильно разместить возможное поле рассеяния, обусловленное действием случайных и систематических погрешностей в заданном поле допуска. Неудовлетворительная наладка приводит к смещению кривой распределения относительно заданного допуска Т и является основной причиной появления брака и частых поднастроек системы (рис. 74).

Рисунок 74

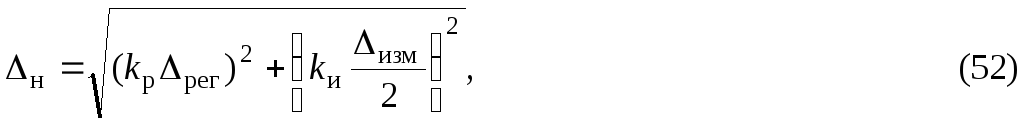

Для повышения точности обработки и исключения брака производится расчет наладки на точность, а ее выполнение контролируется. При расчетах точности обработки точность наладки принимается по табличным данным с учетом размеров заготовки и вида обработки или определяется расчетом по формулам.

Д ля

поверхностей вращения:

ля

поверхностей вращения:

для плоских поверхностей:

![]()

где kp = 1,441,73; kи = 1.

С учетом погрешности смещения соответственно:

![]()

Погрешность регулирования определяется погрешностью измерения, применяемого регулировочного устройства. Например, при регулировании по лимбу рег составляет от 5 до 70 мкм, по индикатору – 10-20 мкм, по индикаторному упору – 1-15 мкм, по жесткому упору – 20-30 мкм.

При использовании мерных инструментов (сверла, зенкеры, развертки) погрешность настройки определяется допусками на изготовление данных инструментов. В случае многоинструментальной обработки наладка станков усложняется и в ряде случаев целесообразно производить настройку по ранее обработанной детали или эталону.

Настройка станка на получение заданного размера производится двумя методами: пробных ходов и автоматического получения размеров. В общем случае погрешность настройки или наладки может приниматься равной двум средним квадратичным или 1/10 допуска на размер.

Необходимость подналадки возникает в том случае, если вследствие действия систематической погрешности выдерживаемый размер выходит за границы допуска. Восстановление первоначальной точности, вызванной износом инструмента достигается методом полной или неполной взаимозаменяемости. Износившийся резец заменяется новым, который настраивается вне станка в специальном приспособлении, а затем устанавливается на станке в требуемое положение. При использовании метода регулирования в размерную цепь встраиваются специальные устройства для плавного и точного перемещения инструмента по мере его износа: подвижные суппорты, резцедержатели и так далее.

Контроль обрабатываемых и обработанных деталей может производиться с помощью средств активного контроля. Регулирование с помощью средств активного контроля производится в том случае, если групповой средний размер детали или размер отдельной детали приближается к контрольным границам. Средства активного контроля делятся на два вида: применяемые в процессе обработки и после обработки детали. При контроле в процессе обработки производится непрерывный контроль размера и при возникновении отклонений производится или изменение режимов, или положения инструмента, или остановка станка. В этом случае удаётся компенсировать температурные и силовые факторы. Средства активного контроля, применяемые после обработки детали, носят название подналадчиков. По результатам измерений обработанной детали подаётся команда или сигнал на поднастройку инструмента. Наиболее рационально применение активного контроля при требуемой высокой точности и большой серийности производства, а так же при малой размерной стойкости инструмента и высоких температурах.

П![]() ри

настройке на обработку одной заготовки

в качестве настроечного размера

принимается средний размер, определяемый

без учёта систематически изменяющихся

погрешностей:

ри

настройке на обработку одной заготовки

в качестве настроечного размера

принимается средний размер, определяемый

без учёта систематически изменяющихся

погрешностей:

Настройка в этом случае производится по методу пробных ходов.

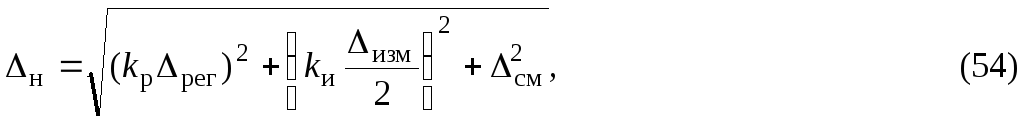

П![]() ри

настройке на обработку партии заготовок

необходимо разместить так будущее поле

рассеяния Т,

обусловленное действием случайных

погрешностей в заданном поле допуска

на механическую обработку, чтобы

обеспечить возможность обработки

максимального количества деталей до

первой поднастройки, то есть большую

часть поля допуска оставить для

компенсации систематически изменяющихся

погрешностей. В качестве настроечного

размера принимается размер, связывающий

середину поля допуска ТТ,

предназначенного для компенсации

случайных погрешностей, с началом

отсчёта размеров, если применяется

нормальный закон распределения случайных

погрешностей. В этом случае настроечный

размер определяется:

ри

настройке на обработку партии заготовок

необходимо разместить так будущее поле

рассеяния Т,

обусловленное действием случайных

погрешностей в заданном поле допуска

на механическую обработку, чтобы

обеспечить возможность обработки

максимального количества деталей до

первой поднастройки, то есть большую

часть поля допуска оставить для

компенсации систематически изменяющихся

погрешностей. В качестве настроечного

размера принимается размер, связывающий

середину поля допуска ТТ,

предназначенного для компенсации

случайных погрешностей, с началом

отсчёта размеров, если применяется

нормальный закон распределения случайных

погрешностей. В этом случае настроечный

размер определяется:

где Aнаим – наименьший предельный размер;

а – часть поля допуска, предназначенная для компенсации систематических постоянных погрешностей (погрешности измерения);

3SТ – половина поля допуска для компенсации случайных погрешностей Т.

Рассмотрим схему построения настроечного размера (рис. 75).

Рисунок 75

Здесь b – часть поля допуска для компенсации систематически изменяющихся погрешностей.

Для получения настроечного размера необходимо произвести обработку пробной партии заготовок и по среднему групповому размеру можно судить о правильности настройки.