- •6.3.5.3. Конструирование подшипников скольжения

- •6.4. Конструирование шпоночных и шлицевых соединений

- •6.4.1. Шпоночные соединения

- •6.4.2. Шлицевые соединения

- •6.5. Расчет фундаментных болтов редукторов

- •6.5.1. Цилиндрические редукторы

- •6.5.2. Коническо-цилинцрические редукторы

- •6.5.3. Червячные редукторы

- •6.6. Разработка несущих конструкций привода

- •6.6.1. Плиты

- •6.6.2. Рамы

- •7.Технико-экономическое обоснование проекта

|

|

Размеры даны в мм

|

D |

47 |

52 |

52 |

62 |

62 |

72 |

72 |

80 |

80 |

80 |

85 |

90 |

90 |

90 |

100 |

100 |

100 |

110 |

110 |

110 |

|

d |

20 |

20 |

25 |

25 |

30 |

30 |

35 |

25 |

35 |

40 |

45 |

30 |

40 |

60 |

35 |

45 |

55 |

40 |

50 |

50 |

|

D1 |

40 |

40 |

42 |

42 |

52 |

52 |

52 |

42 |

58 |

60 |

65 |

52 |

60 |

70 |

58 |

65 |

80 |

60 |

70 |

85 |

|

D2 |

85 |

90 |

90 |

100 |

100 |

120 |

120 |

128 |

128 |

128 |

133 |

138 |

138 |

138 |

148 |

148 |

148 |

158 |

158 |

158 |

|

D3 |

62 |

72 |

72 |

82 |

82 |

98 |

98 |

106 |

106 |

106 |

111 |

116 |

116 |

116 |

126 |

126 |

126 |

166 |

136 |

136 |

|

D4 |

30 |

30 |

32 |

32 |

42 |

42 |

48 |

32 |

48 |

50 |

53 |

42 |

50 |

60 |

48 |

55 |

70 |

50 |

60 |

75 |

|

d |

9 |

9 |

9 |

9 |

9 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

11 |

|

n |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

4 |

6 |

6 |

6 |

|

d |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

4 |

3 |

3 |

4 |

|

h1 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

3 |

2 |

2 |

3 |

|

h2 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

14 |

14 |

14 |

14 |

|

H |

17 |

17 |

17 |

17 |

17 |

19 |

19 |

19 |

19 |

19 |

19 |

19 |

19 |

19 |

19 |

19 |

20 |

20 |

20 |

20 |

|

l |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

9 |

10 |

10 |

10 |

10 |

Рис.88. Крышки подшипников прижимные сквозные круглые (материал Ст3,

сталь 10. Отверстия d2 предназначены для демонтажа манжеты. D5=d+1мм)

Размеры крышек определяются в зависимости от диаметра наружного кольца подшипника или стакана и выбираются по рекомендациям, приведенным на рис.87, 88. При установке в крышке подшипника манжетного уплотнения предусматривают 2-3 отверстия d2=3-4 мм для выталкивания изношенной манжеты (см.рис.83). При небольшом межосевом расстоянии фланцы двух крышек могут перекрывать друг друга. В этом случае у обеих крышек фланцы срезают, оставляя между срезами зазор 1-2 мм. Чаще всего фланцы крышек выполняют круглой формы. Однако с целью снижения расхода материала фланцы привертных крышек изготавливают некруглой формы (см. прил.1).

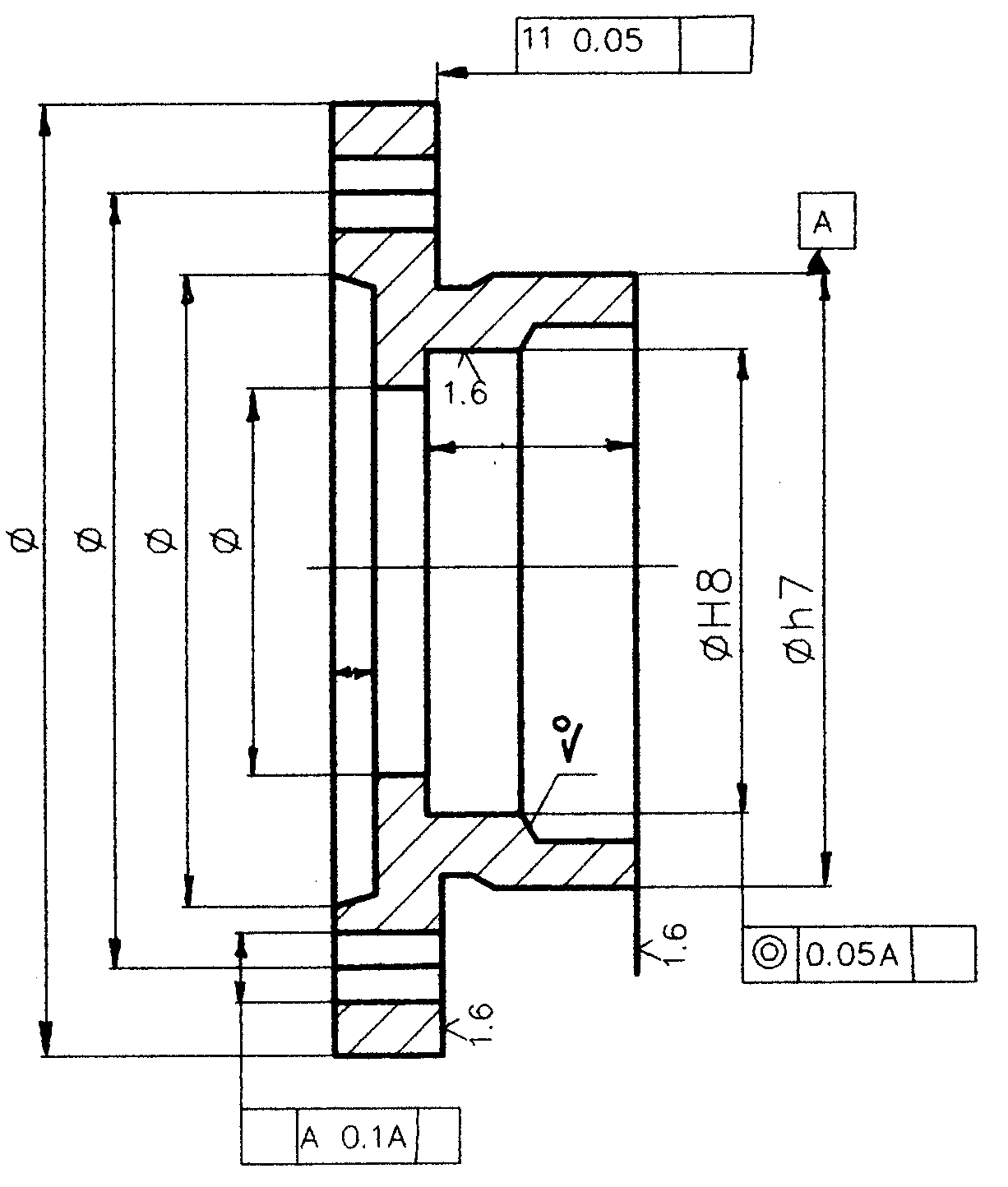

На чертежах крышек подшипников приводят предельные отклонения размеров и допуски расположения поверхностей (рис. 89). Допуск параллельности торцов задают в том случае, когда по торцу крышки базируется подшипник качения. Допуск соосности задают, чтобы ограничить радиальное смещение уплотнительной манжеты. Позиционный допуск задают в тех случаях, когда необходимо ограничить отклонения в расположении центров крепежных отверстий и обеспечить "собираемость" резьбового соединения.

|

|

Рис. 89. Пример чертежа крышки подшипника

6.3.5.3. Конструирование подшипников скольжения

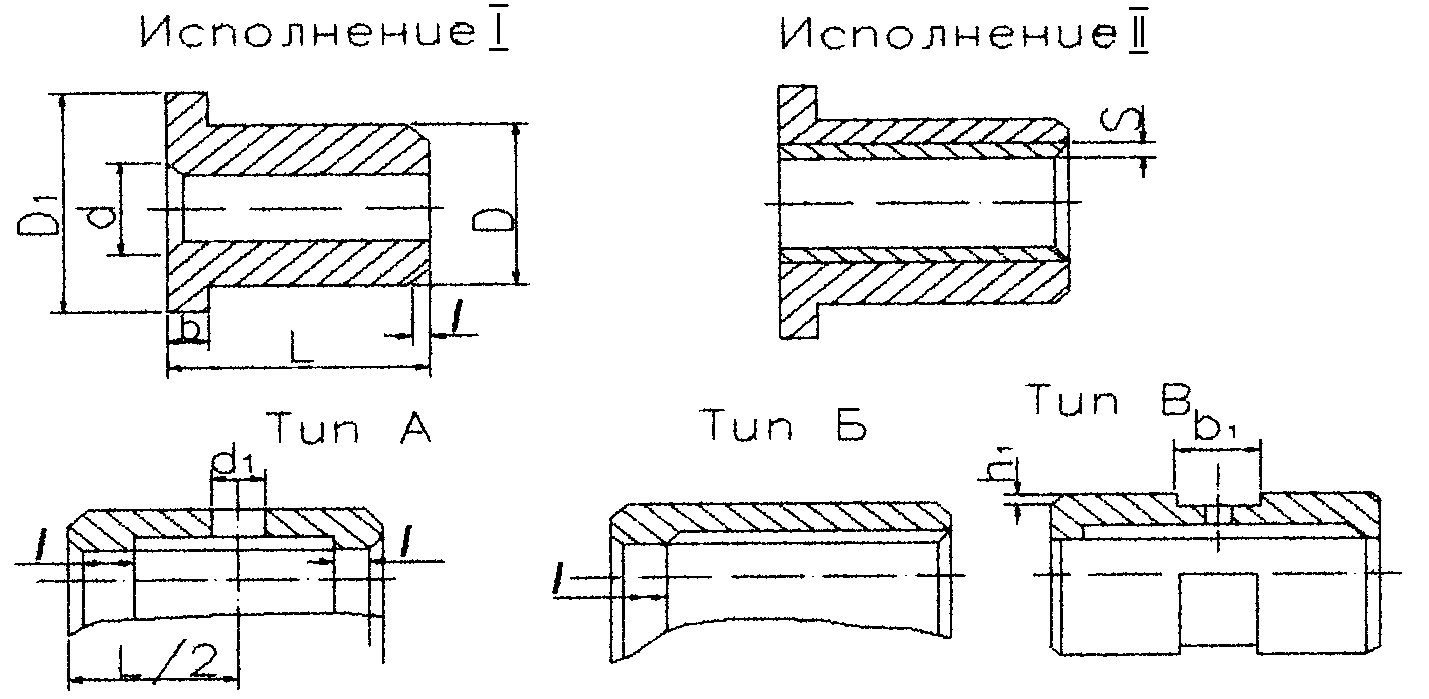

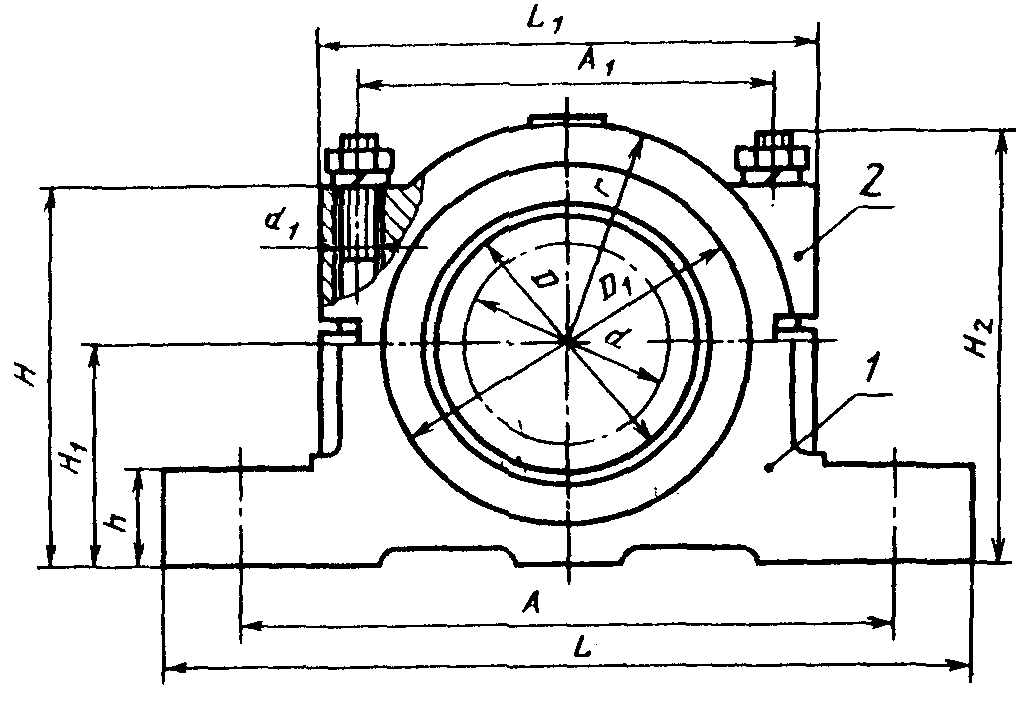

Подшипник скольжения представляет собой втулку из бронзы, латуни, чугуна и других антифрикционных материалов. Размеры втулок показаны на рис. 90. Втулки подшипников скольжения устанавливают в стенки корпусов редукторов или на саму деталь (например, в отверстие паразитного зубчатого колеса). Нередко оказывается удобным подшипники скольжения выполнять в виде отдельных комплектов. В этих случаях втулки ставят в корпуса подшипников, которые затем устанавливают на приводе. Сами корпуса подшипников могут быть двух видов: неразъемные и разъемные. Неразъемные корпуса выполняют по ГОСТ 11521-82…11525-82, а разъемные – по ГОСТ 11607-82…11611-82 (рис.91).

|

| ||||||||||||

|

|

d

|

D

|

D1

|

d1

|

b

|

b1

|

l

|

h1

|

С

|

S

|

L

|

|

|

|

22 |

28 |

34 |

|

3 |

|

|

|

|

|

I0...32 |

|

|

|

25

|

32

|

38

|

|

3

|

|

|

|

|

|

I0...40

|

|

|

|

30

|

38

|

44

|

4

|

4

|

-

|

4

|

-

|

10

|

-

|

16...50

|

|

|

|

32

|

40

|

46

|

|

4

|

|

|

|

|

|

16.. 50

|

|

|

|

36

|

45

|

52

|

|

5

|

|

|

|

|

|

16...50

|

|

|

|

40

|

50

|

58

|

|

|

|

|

|

|

|

20...63

|

|

|

|

45

|

55

|

63

|

5

|

5

|

-

|

6

|

-

|

1.0

|

2,0

|

20...63

|

|

|

|

50

|

60

|

68

|

|

|

|

|

|

|

|

25...80

|

|

|

|

60

|

75

|

83

|

|

|

|

|

|

|

|

32...10

|

|

|

|

67 |

82 |

90 |

6 |

8 |

12

|

8

|

2,5

|

1,6

|

2,5

|

32...100 |

|

|

|

71

|

90

|

100

|

|

10

|

|

|

|

|

|

32...100

|

|

|

|

75

|

95

|

105

|

|

10

|

|

|

|

|

|

40...125

|

|

|

|

80

|

100

|

110

|

|

10

|

|

|

|

|

|

40...125

|

|

|

|

85

|

105

|

115

|

|

|

|

|

|

|

|

40...125

|

|

|

|

90

|

110

|

120

|

6

|

10

|

15

|

8

|

2,5

|

1,6

|

2,5

|

40...125

|

|

|

|

100

|

120

|

130

|

|

|

|

|

|

|

|

50...160

|

|

|

|

105

|

125

|

135

|

|

|

|

|

|

|

|

50...160

|

|

|

|

110

|

130

|

140

|

8

|

10

|

15

|

10

|

3

|

1.6

|

3,0

|

50...160

|

|

|

|

120

|

140

|

150

|

|

|

|

|

|

|

|

63...200

|

|

|

|

125 |

145 |

155 |

|

|

|

|

|

|

|

63...200 |

|

Примечание. Размеры в указанных пределах брать из ряда: 10, 12, 16, 20, 2, 32, 40, 50, 60, 80, 100, 125, 160, 200

Рис. 90. Втулки подшипников скольжения

|

| |

|

|

|

Подшипники скольжения разъёмные

Размеры, мм

|

Диа-метр вала |

D |

D1 |

A |

A1 |

A2 |

L |

L1 |

H |

H1 |

H2 |

h |

B |

B1 |

b |

l |

l1 |

r |

d1 |

|

Корпуса разъёмные с двумя крепежными отверстиями (по ГОСТ 11607-82) | ||||||||||||||||||

|

25 |

32 |

43 |

120 |

60 |

- |

155 |

80 |

50 |

32 |

60 |

15 |

25 |

|

11 |

17 |

8 |

28 |

M8 |

|

32 |

40 |

52 |

135 |

70 |

170 |

95 |

70 |

42 |

80 |

18 |

32 |

13 |

20 |

12 |

35 |

M10 | ||

|

40 |

50 |

63 |

150 |

80 |

185 |

105 |

80 |

45 |

90 |

20 |

40 |

20 |

43 |

M10 | ||||

|

50 |

60 |

73 |

170 |

95 |

215 |

125 |

90 |

53 |

102 |

25 |

48 |

17 |

23 |

52 |

M12 | |||

|

63 |

78 |

92 |

220 |

125 |

280 |

160 |

120 |

70 |

140 |

30 |

60 |

70 |

22 |

30 |

16 |

69 |

M16 | |

|

70 |

85 |

105 | ||||||||||||||||

|

80 |

95 |

115 |

260 |

150 |

320 |

195 |

150 |

85 |

170 |

35 |

75 |

85 |

26 |

34 |

20 |

85 |

M20 | |

|

90 |

110 |

125 | ||||||||||||||||

|

100 |

120 |

140 |

300 |

170 |

380 |

220 |

160 |

95 |

195 |

40 |

100 |

110 |

32 |

40 |

22 |

90 |

M24 | |

|

110 |

130 |

150 | ||||||||||||||||

|

Корпуса разъёмные с четырьмя крепежными отверстиями (по ГОСТ 11608-82) | ||||||||||||||||||

|

50 |

60 |

73 |

160 |

95 |

30 |

210 |

120 |

90 |

53 |

102 |

25 |

60 |

70 |

13 |

20 |

13 |

52 |

М10 |

|

63 |

78 |

90 |

200 |

125 |

40 |

250 |

150 |

120 |

71 |

140 |

30 |

80 |

90 |

17 |

23 |

69 |

М12 | |

|

70 |

85 |

105 | ||||||||||||||||

|

80 |

95 |

115 |

250 |

150 |

56 |

310 |

190 |

145 |

85 |

170 |

35 |

100 |

110 |

22 |

30 |

16

|

85 |

М16 |

|

90 |

110 |

125 | ||||||||||||||||

|

100 |

120 |

140 |

270 |

170 |

80 |

340 |

210 |

160 |

95 |

185 |

40 |

130 |

140 |

90 | ||||

|

125 |

145 |

165 |

310 |

190 |

90 |

390 |

240 |

170 |

106 |

210 |

155 |

180 |

26 |

34 |

105 |

М20 | ||

|

140 |

160 |

180 |

340 |

210 |

100 |

420 |

260 |

200 |

118 |

240 |

45 |

170 |

32 |

40 |

20 |

112 |

М24 | |

|

160 |

185 |

205 |

360 |

230 |

120 |

440 |

280 |

215 |

132 |

260 |

200 |

230 |

22 |

130 | ||||

|

180 |

210 |

230 |

400 |

270 |

480 |

320 |

240 |

140 |

280 |

220 |

150 | |||||||

|

200 |

230 |

250 |

440 |

300 |

120 |

530 |

360 |

250 |

160 |

290 |

50 |

200 |

М30 | |||||

Рис.91. Подшипники скольжения разъемные:

1 – основание корпуса; 2 – крышка корпуса

Неразъемные корпуса очень просты в изготовлении. Однако сборка узла при неразъемном корпусе не всегда удобна, а иногда и невозможна.

Разъемные корпуса облегчают монтаж валов и допускают регулировку зазоров в подшипнике. При разъемных корпусах применяют два вкладыша. Их выполняют без буртиков, с одним или двумя буртиками.

Вкладыши без буртиков применяют при действии на опору только радиальной нагрузки. Если же на опоре вала действует осевая сила, то вкладыш должен иметь один или два буртика. Исключительно важно для работы подшипников скольжения создать надежную смазку.

Подшипники скольжения, расположенные в редукторах, смазываются тем же маслом, что и сами передачи. Полезно в этом случае на внутренней стенке корпуса отлить направляющие выступы, по которым масло стекает к отверстию в подшипнике.

Для распределения масла по длине подшипника делают продольные канавки (см. рис.90). Подшипники скольжения, выполненные в виде отдельных корпусов, смазываются, как правило, пластичными мазями. Подаются мази колпачковыми (ГОСТ 19853-74) или шариковыми пресс-масленками (см.рис.85).