Мустафин Ф.М. - Сварка трубопроводов

.pdfФ.М. Мустафин, Н. Г. Блехерова, О. П. Квятковский

А.Ф. Суворов, Г. Г. Васильев, И. Ш. Гамбург

Ю.С. Спектор, Н. И. Коновалов, С. А. Котельников

Ф.М. Мустафин, Р. А. Харисов

СВАРКА

ТРУБОПРОВОДОВ

Утверждено Редакционно-издательским советом Уфимского государственного нефтяного технического университета

в качестве учебного пособия для студентов вузов, обучающихся по специальности 090700 «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ»

Москва «НЕДРА» 2002

УДК 621.774.21 ББК 34.641

С 24

Книга выпущена при содействии ООО «СМУ-4»

Авторы:

Ф.М. МУСТАФИН, Н. Г. БЛЕХЕРОВА, О. П. КВЯТКОВСКИЙ,

АФ. СУВОРОВ, Г. Г. ВАСИЛЬЕВ, И. Ш. ГАМБУРГ, Ю. И. СПЕКТОР,

Н.И. КОНОВАЛОВ, С. А. КОТЕЛЬНИКОВ, Ф. М. МУСТАФИН,

Р.А.ХАРИСОВ

Рецензенты:

директор ООО "СМУ-4" В. В. Кулаков, зам. директора Уфимского филиала ЦУП

ООО "Стройнефть" В. П. Кулагин

Сварка трубопроводов: Учеб. пособие / Ф. М. Мустафин,

С24 Н. Г. Блехерова, О. П. Квятковский и д р . — М.: О О О "НедраБизнесцентр", 2002.— 350 с.

ISBN 5-247-03883-5

Рассмотрены теоретические основы сварочного производства, приведены различные виды и технологии сварки трубопроводов, а также применяемые материалы и оборудование.

Для специалистов, занятых в области проектирования, строи тельства, эксплуатации и ремонта трубопроводов, а также для сту дентов, обучающихся по специальности 090700 "Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехрани лищ"

ISBN 5-247-03883-5 © Коллектив авторов, 2002

© Оформление. ООО "Недра-Бизнесцентр", 2002

ОГЛАВЛЕНИЕ

•

Предисловие |

|

б |

Глава Р. Теоретические основы сварки |

|

|

1.1. Классификация и сущность сварки |

V |

|

1.2. Сварные соединения и швы |

Д*0) |

|

1.3. Термические источники энергии при сварке |

|

|

1.4. Физико-химические процессы при сварке |

(Т8) |

|

1.4.1. |

Общие сведения |

18 |

1.4.2. Плавление электродного и основного металла |

20 |

|

1.4.3. |

Тепловые процессы при сварке |

(22) L |

1.4.4.Формирование и кристаллизация сварочной ванны . . . 24

1.4.5. Металлургические процессы при сварке |

(27/ [У |

1.4.6.Термический цикл сварки и структура сварного соеди

|

|

нения |

|

|

31 |

Глава 2. Подготовка труб к сборке и сварке |

/35) |

[у |

|||

2.1, |

Входной контроль и подготовка труб |

(35) ^у |

|||

2.2. |

Газопламенная резка |

|

44 |

||

|

2.2.1. |

Газовое пламя |

|

46 |

|

|

2.2.2. |

Оборудование для кислородной резки |

|

49 |

|

|

2.2.3. |

Техника резки |

|

49 |

|

|

2.2.4. |

Газы, применяемые при сварке и резке |

|

53 |

|

|

2.2.5. |

Машинная кислородная резка |

|

56 |

|

Глава 3. |

Виды сварки |

|

61 |

|

|

3.1. |

Ручная электродуговая сварка |

|

61 |

||

|

3.1.1. |

Технология ручной дуговой сварки |

|

61 |

|

|

3.1.2. |

Оборудование для ручной дуговой сварки |

($9j *-^ |

||

|

|

3.1.2.1. |

Источники питания для ручной дуговой сварки |

79 |

|

|

|

3.1.2.2. |

Требования к источникам тока при сварке |

|

|

|

|

|

трубопроводов |

|

80 |

|

|

3.1.2.3. Агрегаты с коллекторными генераторами |

|

82 |

|

|

|

3.1.2.4. Агрегаты с вентильными генераторами |

85 |

||

|

|

3.1.2.5. Агрегаты со сварочными выпрямителями |

|

88 |

|

3.2. |

Сварка под флюсом поворотных стыков |

|

'94 |

||

3.2.1.Технология сварки под флюсом поворотных стыков

на трубосварочных базах |

(.94) v/ |

3

*

3.2.2.Оборудование для сварки под флюсом поворотных

стыков на трубосварочных базах |

109 |

\J |

3.3. Стыковая контактная сварка трубопроводов |

122 |

|

3.3.1. Технология И организация стыковой контактной свар |

|

|

ки трубопроводов |

122 |

|

3.3.2. Оборудование для стыковой контактной сварки |

131 |

|

3.4.Автоматическая дуговая сварка неповоротных стыков трубо проводов порошковой проволокой с принудительным фор

мированием шва |

144 |

3.4.1. Технология автоматической дуговой сварки порошко |

|

вой проволокой |

144 |

3.4.2.Оборудование для сварки порошковой проволокой

стыков магистральных трубопроводов |

149 |

3.5. Полуавтоматическая сварка труб процессом STT |

154 |

3.5.1. Технология полуавтоматической сварки труб процес |

|

сом STT |

154 |

3.5.2.Сварка корневого шва неповоротных стыков труб . . . . 156

3.5.3. Техника сварки |

М59) J |

3.5.4.Влияние различных сварочных параметров процесса

|

STT на форму корневого шва |

162 / |

3.5.5. |

Основные сварочные параметры |

' 163 |

3.6. Автоматическая сварка труб в среде защитных газов комп |

||

лексом CRC-Evans AW |

170 |

|

3.6.1. |

Технология автоматической сварки труб комплексом |

|

|

CRC-Evans AW |

170 |

3.6.2. Оборудование сварочного комплекса CRC-Evans AW . 173

3.7.Полуавтоматическая сварка самозащитной порошковой про

волокой типа Иннершилд |

187 |

3.7.1. Технология полуавтоматической сварки самозащит |

|

ной порошковой проволокой типа Иннершилд |

187 |

3.7.2.Оборудование и режимы сварки проволокой типа

|

|

Иннершилд |

197 |

3.8. Сварка захлестов и разнотолщинных соединений |

198 |

||

|

3.8.1. |

Сварка захлестов |

198 |

|

3.8.2. |

Сварка разнотолщинных соединений труб |

202 |

3.9. Ремонт стыков с помощью сварки |

204 |

||

Глава 4. |

Сварочные материалы |

208 |

|

4.1. |

Сварочная проволока |

208 |

|

4.2. |

Металлические электроды |

213 |

|

4.3. |

флюсы для дуговой и электрошлаковой сварки |

226 |

|

4.4.Газы, применяемые при электрической сварке плавлением . . 229

4.5.Условия хранения и транспортировки сварочных материа

лов |

230 |

ПРЕДИСЛОВИЕ

Сварка трубопроводов — основной и наиболее ответственный эт

Сварочные работы в трубопроводном строительстве непрерывно совер сварки резко повысились производительность труда, темпы сва- рочно-монтажных работ и качество свариваемых соединений. За последние годы разработаны и широко применяются принципи ально новые виды сварки.

В книге авторы постарались кратко раскрыть теоретические основы сварочного производства, позволяющие понять физиче ские и химические процессы, происходящие при термическом воздействии на свариваемые детали. Авторы обобщили свой опыт работы при строительстве трубопроводов в Западной Сибири и при строительстве магистрального трубопровода Каспийского трубопроводного консорциума (КТК). В книге рассмотрены техно логии ручной электродуговой сварки, сварки под флюсом пово ротных стыков на трубосварочных базах, стыковой контактной сварки, сварки порошковой проволокой, полуавтоматической сварки труб процессом STT, автоматической сварки труб в среде защитных газов комплексом фирмы CRC-Evans AW, полуавтома тической сварки самозащитной порошковой проволокой типа Иннершилд, сварки захлестов и разнотолщинных соединений, а так же ремонт стыков с помощью сварки. Представлены применяе мые сварочные материалы и оборудование. Рассмотрены конт роль качества кольцевых сварных соединений трубопроводов и техника безопасности при сварке магистральных и промысло вых трубопроводов.

6

ГЛАВА ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СВАРКИ

1.1. КЛАССИФИКАЦИЯ И СУЩНОСТЬ СВАРКИ

Сваркой называется процесс получения неразъ емных соединений посредством установления межатомных свя зей между свариваемыми частями при их местном или общем на греве или пластическом деформировании, или совместном дей ствии того и другого [4].

Сущность сварки заключается в сближении элементарных ча стиц свариваемых частей настолько, чтобы между ними начали действовать межатомные связи, которые обеспечивают прочность соединения.

Так как свариваемые поверхности неоднородны, имеют мак ро- и микронеровности, оксидные пленки, загрязнения, то для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три класса сварки: термический, тер момеханический и механический [1].

К термическому классу относят виды сварки, осуществляе мой плавлением, т. е. местным расплавлением соединяемых ча стей с использованием тепловой энергии: дуговую, газовую, элек трошлаковую, электронно-лучевую, плазменно-лучевую, термит ную и др.

Дуговая сварка — сварка плавлением, при которой нагрев осуществляют электрической дугой. Особым видом дуговой свар ки является плазменная сварка, при которой нагрев осуществляют сжатой дугой.

Газовая сварка — сварка плавлением, при которой кромки со единяемых частей нагревают пламенем газов, сжигаемых на выхо де горелки для газовой сварки.

Электрошлаковая сварка — сварка плавлением, при которой

7

для нагрева металла используют тепло, выделяющееся при про хождении электрического тока через расплавленный электропро водный шлак.

При электронно-лучевой сварке для нагрева соединяемых ча стей используют энергию электронного луча. Тепло выделяется за счет бомбардировки зоны сварки направленным электронным по током.

Местное расплавление соединяемых частей при лазерной сварке осуществляют энергией светового луча, полученного от оп тического квантового генератора — лазера.

При термитной сварке используют тепло, образующееся в ре зультате сжигания термит-порошка, состоящего из смеси алюми ния и окиси железа.

К термомеханическому классу относят виды сварки, при ко торых используют тепловую энергию и давление: контактную, диффузионную, газопрессовую, дугопрессовую и др.

Основным видом термомеханического класса является кон тактная сварка — сварка с применением давления, при которой нагрев осуществляют теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части.

Диффузионная сварка — сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относи тельно длительном воздействии повышенной температуры и при незначительной пластической деформации.

При прессовых видах сварки соединяемые части могут нагре ваться пламенем газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка), дугой (дугопрессовая сварка), электро шлаковым процессом (шлакопрессовая сварка), индукционным нагревом (индукционно-прессовая сварка), термитом (термитнопрессовая сварка) и т. п.

К механическому классу относят виды сварки, осуществляе мые с использованием механической энергии и давления: холод ную, взрывом, ультразвуковую, трением и др.

Холодная сварка — сварка давлением при значительной пла стической деформации без внешнего нагрева соединяемых частей.

Сварка взрывом — сварка, при которой соединение осуще ствляется в результате вызванного взрывом соударения быстро движущихся частей.

8

Ультразвуковая сварка — сварка давлением, осуществляемая при воздействии ультразвуковых колебаний.

Сварка трением — сварка давлением, при которой нагрев осу ществляется трением, вызываемым вращением свариваемых ча стей друг относительно друга.

Наплавка — это нанесение с помощью сварки слоя металла на поверхность изделия. Наплавочные работы выполняют для восста новления размеров изношенных деталей (ремонтная наплавка, восстановительная наплавка) и при изготовлении новых изделий наплавкой на их поверхность слоев металла с особыми свойства ми, например с повышенной коррозионной стойкостью, износо стойкостью, жаростойкостью, жаропрочностью.

Термическая разделительная резка основана на способности металла сгорать в струе технически чистого кислорода и удалении продуктов сгорания из полости реза. В зависимости от источника тепла, применяемого для резки, различают: газовую резку, осно ванную на использовании тепла газового пламени; дуговую резку расплавлением с использованием тепла электрической дуги, обыч но горящей между разрезаемым металлом и электродом; плазмен- но-дуговую резку (резку сжатой дугой) — особый вид дуговой рез ки, основанный на выплавлении металла из полости реза направ ленным потоком плазмы; воздушно-плазменную резку, отличаю щуюся от плазменно-дуговой использованием струи сжатого воздуха.

Металл из полости реза в процессе термической резки удаляют:

термическим способом за счет расплавления и вытекания ме талла из полости реза;

химическим способом за счет окисления металла, его превра щения в окислы и шлаки, которые также удаляют из полости реза; механическим способом за счет механического действия струи воздуха или газа, способствующей выталкиванию жидких

и размягченных продуктов из полости реза.

При газовой резке одновременно действуют все три способа, при дуговой, плазменно-дуговой и воздушно-плазменной резке действуют преимущественно термический и механический.

9

1.2. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

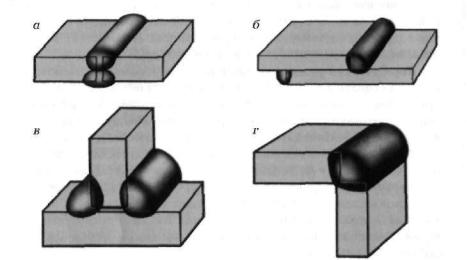

Сварное соединение — это неразъемное соеди нение, выполненное сваркой. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1.1) [7].

Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Рис. 1.1. Сварные соединения:

а — стыковое; б — нахлесточное; в — тавровое; г — угловое

Угловым называется соединение двух элементов, расположен ных под прямым углом и сваренных в месте примыкания их краев.

Нахлесточным называют сварное соединение, в котором сва риваемые элементы расположены параллельно и перекрывают друг друга.

Тавровым называется сварное соединение, в котором к боко вой поверхности одного элемента примыкает под углом и прива рен торцом другой элемент.

Сварной шов — участок сварного соединения, образовавший ся в результате кристаллизации металла сварочной ванны.

Угловой шов — сварной шов углового, таврового и нахлестан ного соединений.

Сварные швы могут быть непрерывными, прерывистыми, одно- и многослойными, одно- и двусторонними. Сварные швы, применяемые для фиксации взаимного расположения, размеров и формы собираемых под сварку элементов, называются прихват ками.

Для качественного формирования сварного шва делают подго товку кромок под сварку. Элементы геометрической формы под готовки кромок под сварку (рис. 1.3, а) — угол разделки кромок а, угол скоса одной кромки р\ толщина свариваемого металла S, зазор между стыкуемыми кромками Ь, притупление кромки, т. е. нескошенная часть торца кромки с.

Элементы геометрической формы сварного шва (рис. 1.3, б) — высота шва h, ширина шва е, глубина провара Лпр, усиление (ослаб ление) шва q.

На рис. 1.4 показаны основные положения швов в простран стве.

1.3. ТЕРМИЧЕСКИЕ ИСТОЧНИКИ ЭНЕРГИИ ПРИ СВАРКЕ

Основными термическими источниками энергии (тепла) при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и тепло, выделяемое при элект рошлаковом процессе.

Термические источники энергии характеризуются температу рой источника, степенью сосредоточенности, определяемой наи меньшей площадью нагрева (пятно нагрева), и наибольшей плот ностью в пятне нагрева.

Эти энергетические характеристики (табл. 1.1) определяют технологические свойства источников нагрева металла при свар ке, наплавке и резке.

Виды сварочных дуг. Источником теплоты при дуговой сварке является сварочная дуга — устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, ис пользуемых при сварке, характеризуемый высокой плотностью тока и высокой температурой. Процесс возникновения сварочной

13