- •Раздел 1 Область применения – определяет заинтересованных лиц, которым могут понадобиться положения стандарта.

- •Раздел 3 Термины и определения – приводится пояснение терминов, используемых в стандартах исо серии 9000.

- •22. Что такое стратификация данных?

- •29. Назвать виды технических регламентов и их основные характеристики.

- •30. Что такое стандартизация, в чем состоят ее цели и задачи?

- •31. Назвать наиболее крупные международные организации по стандартизации.

- •32.Стандарты исо серии 9000 версии 1987 года

- •33. В чем разница между стандартами исо 9001, 9002 и 9003?

- •34. В чем заключается сущность системы менеджмента качества по гост р исо 9001-2001?

- •35. В чем отличие госТов от национальных стандартов, действующих в России?

- •43. Какой орган осуществляет инспекционный контроль за сертифицированной продукцией?

- •44. Каковы цели аккредитации органов по сертификации и испытательных лабораторий?

- •45. Назвать основные схемы сертификации услуг.

- •46. Что понимается под системой гигиенической оценки продукции?

- •47. Каковы цели и задачи метрологии в управлении качеством продукции?

- •48. Что является правовой основой метрологической деятельности?

- •49. Какие виды эталонов единиц физических величин существуют?

- •50. Что такое поверка и калибровка средств измерений?

Качество - это сложное, многоаспектное и одновременно универсальное категория любого объекта.

Качество - это не абстрактная категория, а осязаемая каждым человеком, конкретный измеритель полезности, целесобразности и эффективности любого труда.

Аспекты качества:

- философский аспект (качество - существует определенность рассматриваемого объекта, благодаря которой он становится специфическим и отличается от другого объекта).

Пример: Аристотель вкладывал в понятие качество - различие между предметами по признаку "плохой-хороший".

Уонтер Шупер - качество - это объективные физические свойства объекта, а с другой стороны это субъективная категория, которая говорит о том, на сколько предмет хорош. Качество - целостная характеристика функционального единства существенных свойств объекта.

- социальный аспект качества (субъективное отношение потребителя к данному объекту: личностные предпочтения, ментальность, группа общения, религиозные предпочтения.

- технические аспекты качества (количественные значения, их изменения, которые предают качественный характер).

- экономический аспект качества (потребительная стоимость объекта, сколько клиентов готов отдать)

- правовой аспект (характеризуется нормативным управлением качеством: нормативы, стандарты, международные стандарты, ISO 9000, ГОСТИСО (русский аналог)

2. Стандарт ИСО 9000:2005 предназначен для установления единого понимания терминов и понятий используемых в стандартах ИСО серии 9000. Он определяет основные положения систем менеджмента качества и принципы, используемые при построении систем качества.

Система менеджмента качества на современном уровне развития представляет собой идеологию управления организацией, а не просто организационно техническую систему или набор взаимосвязанных управленческих методов и технологий. В основе любой идеологии лежат постулаты или принципы, от которых эта идеология отталкивается. Именно на основе таких принципов строится вся теоретическая и практическая база. Стандарты ИСО серии 9000 являются практической базой идеологии менеджмента качества. Поэтому в стандарте ИСО 9000:2005 кроме терминов и определений даются основные принципы менеджмента качества, на основе которых построены требования системы качества и методы реализации этих требований.

СТРУКТУРА СТАНДАРТА ИСО 9000:2005

Стандарт ИСО 9000:2005 состоит из следующих разделов:

Раздел 1 Область применения – определяет заинтересованных лиц, которым могут понадобиться положения стандарта.

Раздел 2 Основные положения системы менеджмента качества – приводятся пояснения по обоснованию необходимости построения системы качества, дается объяснение процессного подхода, используемого в стандартах ИСО серии 9000, определяется назначение политики и целей в области качества, документации системы качества, роль статистических методов и пр.

Раздел 3 Термины и определения – приводится пояснение терминов, используемых в стандартах исо серии 9000.

Приложение А – приводится методология, использованная при разработке стандарта.

Приложение B – содержит алфавитный указатель терминов.

Приложение С Библиография - список стандартов, использованных при разработке стандарта ИСО 9000:2005.

По сравнению с предыдущим изданием стандарта (ИСО 9000:2000), в версии 2005 года в стандарт было добавлено несколько определений, а также введены поясняющие замечания, позволяющие принять во внимание более поздние документы этой серии и выстроить их в один ряд с ИСО 9000. Новый стандарт ИСО 9000:2005 также содержит термины, позволяющие учитывать совместную работу ИСО и МЭК в области надежности.

3. Качество продукции оценивается на основе количественного измерения определяющих ее свойств. Современная наука и практика выработали систему количественной оценки свойств продукции, которые и дают показатели качества. Широко распространена классификация свойств предметов (товаров) по следующим группам, которые дают соответствующие показатели качества.

Показатели назначения характеризуют полезный эффект от использования продукции по назначению и обуславливают область применения продукции. Данный показатель позволяет определить, какой объем продукции может быть выпущен с помощью оцениваемой продукции или какой объем производственных услуг может быть оказан за определенный промежуток времени.

К группе показателей назначения относят следующие подгруппы:

Классификационные, Показатели функциональные и технической эффективности, Конструктивные показатели, Показатели состава и структуры, Надежность, Безотказность, Долговечность, Ремонтопригодность, Сохраняемость,

4. управление качеством - это методы и виды деятельности оперативного характера, используемые для выполнения требований к качеству.

5. I. Первая звезда соответствует начальным этапам системного подхода, когда появилась первая система - система Тейлора (1905 г). Она устанавливала требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границы допусков, - проходные и непроходные калибры. Для обеспечения успешного функционирования системы Тейлора были введены первые профессионалы в области качества - инспекторы (в России - технические контролеры). Система мотивации предусматривала штрафы за дефекты и брак, а также увольнение. Система обучения сводилась к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием. Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном контроле (входном и выходном). Все отмеченные выше особенности системы Тейлора делали ее системой управления качеством каждого отдельно взятого изделия.

II. Вторая звезда. Система Тейлора дала великолепный механизм управления качеством каждого конкретного изделия (деталь, сборочная единица), однако производство - это процессы. И вскоре стало ясно, что управлять надо процессами. В 1924 г. в БЕЛЛ Телефоун Лэборэтриз (ныне корпорация AT&Т) была создана группа под руководством д-ра Р.Л.Джонса, которая заложила основыстатистического управления качеством. Это были разработки контрольных карт, выполненные Вальтером Шухартом, первые понятия и таблицы выборочного контроля качества, разработанные Х.Доджем и Х.Ромигом. Эти работы послужили началом статистических методов управления качеством, которые впоследствии, благодаря д-ру Э. Демингу, получили очень широкое распространение в Японии и оказали весьма существенное влияние на экономическую революцию в этой стране.

Системы качества усложнились, так как в них были включены службы, использующие статистические методы. Усложнились задачи в области качества, решаемые конструкторами, технологами и рабочими, потому что они должны были понимать, что такое вариации и изменчивость, а также знать, какими методами можно достигнуть их уменьшения. Появилась специальность - инженер по качеству, который должен анализировать качество и дефекты изделий, строить контрольные карты и т. п. В целом, акцент с инспекции и выявления дефектов был перенесен на их предупреждение путем выявления причин дефектов и их устранения на основе изучения процессов и управления ими.

Более сложной стала мотивация труда, так как теперь учитывалось, как точно настроен процесс, как анализируются те или иные контрольные карты, карты регулирования и контроля. К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля. Стали более сложными и отношения поставщик - потребитель. В них большую роль начали играть стандартные таблицы на статистический приемочный контроль.

III. Третья звезда.

В 50-е годы была выдвинута концепция тотального управления качеством - TQC. [8]. Ее автором был американский ученый А. Фейгенбаум. Системы TQC развивались в Японии с большим акцентом на применение статистических методов и вовлечение персонала в работу кружков качества. Сами японцы долгое время подчеркивали, что они используют подход TQSC, где S - Statistical (статистический). На этом этапе, обозначенном третьей звездой, появились документированные системы качества, устанавливающие ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества. Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное увеличивалось.

Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота фирмы о будущем работника, его страхование и поддержка его семьи. Все большее внимание уделяется учебе. В Японии и Корее работники учатся в среднем от нескольких недель до месяца, используя в том числе и самообучение. Конечно, внедрение и развитие концепции TQC в разных странах мира осуществлялись неравномерно. Явным лидером в этом деле стала Япония, хотя все основные идеи TQC были рождены в США и в Европе. В результате американцам и европейцам пришлось учиться у японцев. Однако это обучение сопровождалось и нововведениями.

В Европе стали уделять большое внимание документированию систем обеспечения качества и их регистрации или сертификации третьей (независимой) стороной. Особенно следует отметить британский стандарт BS 7750, значительно поднявший интерес европейцев к проблеме обеспечения качества и сертификации систем качества. Системы взаимоотношений поставщик - потребитель также начинают предусматривать сертификацию продукции третьей стороной. При этом более серьезными стали требования к качеству в контрактах, более ответственными гарантии их выполнения.

Следует заметить, что этап развития системного, комплексного управления качеством не прошел мимо Советского Союза. Здесь было рождено много отечественных систем и одна из лучших - система КАНАРСПИ (качество, надежность, ресурс с первых изделий), заведомо опередившая свое время. Многие принципы КАНАРСПИ актуальны и сейчас. Автором системы был главный инженер Горьковского авиационного завода Т. Ф. Сейфи. Он одним из первых понял роль информации и знаний в управлении качеством, перенес акценты обеспечения качества с производства на проектирование, большое значение придавал испытаниям. Справедливо считать Т. Ф. Сейфи выдающимся специалистом в области управления качеством, и его имя должно стоять рядом с такими именами, как А. Фейгенбаум, Г. Тагути, Э. Шиллинг, Х. Вадсвордт.

IV. Четвёртая звезда. В 70-80 годы начался переход от тотального управления качеством к тотальному менеджменту качества (TQM). В это время появилась серия новых международных стандартов на системы качества ИСО 9000 (1987 г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества. Если TQC - это управление качеством с целью выполнения установленных требований, тo TQM - этo еще и управление целями и самими требованиями. В TQM включается также и обеспечение качества, которое трактуется как система мер, обеспечивающая уверенность у потребителя в качестве продукции.

Премечание: TQC - Всеобщее управление качеством; QA - Обеспечение качества; QPolicy - Политика качества; QPIanning - Планирование качества; QI - Улучшение качества.

Система ТQМ является комплексной системой, ориентированной на постоянное улучшение качества, минимизацию производственных затрат и поставки точно в срок. Основная философия ТQМ базируется на принципе - улучшению нет предела. Применительно к качеству действует целевая установка - стремление к 0 дефектов, к затратам - 0 непроизводительных затрат, к поставкам - точно в срок. При этом осознается, что достичь этих пределов невозможно, но к этому надо постоянно стремиться и не останавливаться на достигнутых результатах. Эта философия имеет специальный термин - "постоянное улучшение качества" (quality improvement). В системе ТQМ используются адекватные целям методы управления качеством. Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива.

В TQM существенно возрастает роль человека и обучения персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе, продолжают работать и дома. Появился новый тип работников - трудоголики. Обучение становится тотальным и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Существенно изменяются формы обучения, становясь все более активными. Так, используются деловые игры, специальные тесты, компьютерные методы и т. п. Обучение превращается и в часть мотивации. Ибо хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные приемы развития творческих способностей работников. Во взаимоотношения поставщиков и потребителей весьма основательно включилась сертификация систем качества на соответствие стандартам ИСО 9000.

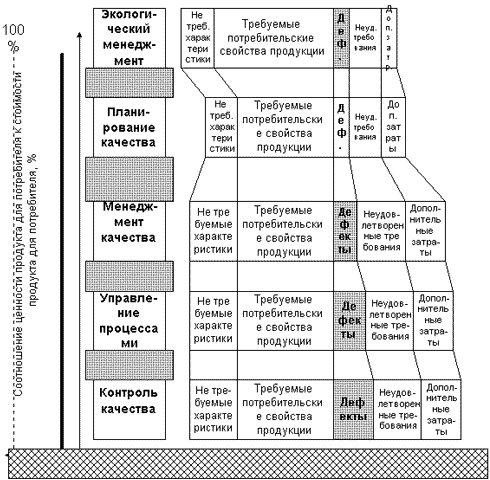

6. В истории философии качества существуют 4 перекрывающиеся и продолжающиеся фазы, которые, в полном соответствии с законами диалектики, развивались под давлением противоречия между внутренними и внешними целями производителя - обеспечением качества выпускаемой продукции и соответственно укреплением положения производителя на рынке (внешняя цель) и повышением эффективности производства, то есть увеличением прибыли компании (внутренняя цель). Это противоречие на каждой стадии развития производства, рынка и общества имело свою специфику и по-разному разрешалось. Эволюция методов обеспечения качества приведена на Рис.4.

Рис.4. Эволюция методов обеспечения качества

Фаза отбраковки

Она началась вместе с ремеслом и вошла в практику отдельных мастеров, которые проверяли свою собственную работу, мастеров, которые наблюдали за работой подмастерьев, покупателей, которые тщательно перебирали изделия, чтобы сделать покупку. Не следует забывать цеховые организации средневековых городов, которые, если выражаться современным языком, сертифицировали мастеров - присуждали звание мастера после серьезных испытаний качества изделия. Каждое изделий было индивидуальным.

В 70х гг. XIX века в оружейном производстве (заводы Сэмюэля Кольта) родилась идея стандартного качества - изделия собирались не из подогнанных друг к другу деталей, а из случайно выбранных из партии, то есть взаимозаменяемых деталей. Перед сборкой эти детали проверялись с помощью калибров, и негодные отбраковывались. Контроль и отбраковку осуществляли специально обученные контролеры.

Выдающийся вклад в развитие этой фазы внесли американские автомобилестроители - Генри Мартин Леланд (основатель фирмы "Кадиллак") и Генри Форд. Леланд впервые применил в автомобильном производстве работу по калибрам и придумал пару "проходной" и "непроходной" калибр. В марте 1908 г. эксперты Британского автомотоклуба отобрали случайным образом 3 экземпляра из экспортной партии автомобилей "Кадиллак", прибывшей в Англию, и разобрал их до последнего винтика. Все детали свалили в кучу, а затем кое- какие детали из этой кучи изъяли и заменили запчастями, позаимствованными опять же наугад в местном агенстве по продаже и обслуживанию автомобилей "Кадиллак". Потом группа механиков, вооруженная только отвертками и гаечными ключами, собрала машины заново и запустила моторы. Две машины завелись с первой попытки, а одна - со второй, и все они отправились на длительную обкатку по только что сданному в эксплуатацию автодрому Бруклэндс. И когда вновь собранные машины подтвердили полную идентичность своих ходовых характеристик параметрам автомобилей заводской сборки, Британский автомотоклуб выдал фирме "Кадиллак" диплом и серебряный кубок с надписью "За стандартизацию". После этого на табличке с гербом фирмы на автомобилях "Кадиллак" появилась надпись "Standart of the world" - образец для подражания для всего мира.

Форд применил сборочный конвейер и ввел вместо входного контроля комплектующих на сборке выходной контроль на тех производствах, где эти комплектующие изготавливались, то есть на сборку стали поступать только годные, качественные изделия. Он также создал отдельную службу технического контроля, независимую от производства.

Научным обобщением и обоснованием опыта, накопленного на этой стадии, стали работы американского ученого, инженера и менеджера Фредерика У. Тейлора, соратника Г. Форда. Именно им предложена концепция научного менеджмента, включившая системный подход, кадровый менеджмент, идею разделения отвественности между работниками и управленцами в обеспечении качественной и эффективной работы организации, идею научного нормирования труда. Он разработал основные идеи иерархической структуры управления организацией, которые в окончательном виде сформулировали Анри Файоль и Макс Вебер. Можно сказать, что благодаря деятельности Ф. У. Тейлора и Г. Форда была создана концепция организации машинного производства (производственная система Форда - Тейлора), которая в основных чертах просуществовала до настоящего времени и является моделью организации производства большинства современных предприятий. Только в 70-е годы ей на смену стала приходить другая концепция (производственная система Тойота).

Основу концепции обеспечения качества этой фазы можно сформулировать так:

“Потребитель должен получать только годные изделия, т.е. изделия, соотвествующие стандартам. Основные усилия должны быть направлены на то, чтобы не годные изделия (брак) были бы отсечены от потребителя”.

Последовательное воплощение в жизнь этой концепции привело уже в 20-е годы к тому, что численность контролеров в высокотехнологичных отраслях (авиационная, военная промышленность) стала составлять до 30 - 40% от численности производственных рабочих, иногда и более. В рамках этой концепции повышение качества всегда сопровождается ростом затрат на его обеспечение, т.е. цели повышения эффективности производства и повышения качества изделий являются противоречивыми (не могут быть достигнуты одновременно).

Фаза управления качеством

Эта фаза начинается с 20х гг. ХХ века как попытка если не разрешить, то ослабить противоречие в форме, свойственной предыдущей фазе. Точкой отсчета считаются работы, выполненные в Отделе технического контроля фирмы Вестерн Электрик, США. В мае 1924 г. сотрудник отдела доктор Шухарт передал своему начальнику короткую записку, которая содержала метод построения диаграмм, известных нынче по всему миру как контрольные карты Шухарта. Статистические методы, предложенные Шухартом, дали в руки управленцев инструмент, который позволил сосредоточить усилия не на том, как обнаружить и изъять негодные изделия до их отгрузки покупателю, а на том, как увеличить выход годных изделий в техпроцессе.

Одним из замечательных достижений практики управления качеством стало создание аудиторской службы по качеству, которая в отличие от отделов технического контроля занималась не разбраковкой продукции, а путем контроля небольших выборок из партий изделий проверяла работоспособность системы обеспечения качества на производстве.

Ядром концепции обеспечения качества на этой фазе стало:

“Сохраняется главная цель - потребитель должен получать только годные изделия, т.е. изделия, соотвествующие стандартам. Отбраковка сохраняется как один из важных методов обеспечения качества. Но основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличесние процента выхода годных изделий”.

Внедрение концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг, что создало условия для формирования глобального рынка товаров и услуг. В то же время, росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и это предел определяется не процессом самим по себе, а системой, то есть всей совокупностью деятельности предприятия, организации труда, управления, в которой этот процесс протекает. При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущей стадии, - цели повышения эффективности производства и повышения качества изделий становятся противоречивыми.

Фаза менеджмента качества

Начало фазы менеджмента качества принято отсчитывать с 1950 г. Поворотным событием стало выступление с лекциями перед ведущими промышленниками Японии доктора Эдвардса Деминга, американца. За 12 лекций доктор Деминг встретился с сотнями ведущих менеджеров японских фирм. Им, а также Джозефом М. Джураном, другим американцем, также приглашенным в порядке правительственной технической помощи в Японию, была разработана программа, основной идеей которой было: "Основа качества продукции - качество труда и качественный менеджмент на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы".

Программа базировалась уже не на совершенствовании только производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упора на мотивацию сотрудников на высококачественный труд. Место концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий заняла концепция "0 дефектов".

Именно благодаря последовательному осуществлению идей Деминга, Джурана и Каори Ишикавы Япония, страна, более чем бедная природными ресурсами и разоренная войной, стала одной из богатейших стран мира.

Основной вклад в развитие как этой фазы, так и последующей, внесли

Кросби (Crosby, Philip B.) - в 1964 г. предложил программу "0 дефектов"; являлся в течение многих лет вице-президентом компании ITT, был президентом американского общества по управлению качеством (ASQS), в настоящее время консультант многих компаний по всему миру, возглавляет консалтинговую фирму Philip Crosby Associates, Inc.

Деминг (Deming W. Edwards) - являясь одним из ведущих специалистов по статистическим методам обеспечения качества, в 1950 получил приглашение от японского союза ученых и инженеров (JUSE)принять участие в программе восстановления японской промышленности. Там он и предложил программу менеджмента качества из 14 пунктов, разработал принцип постоянного улучшения качества, которые произвели революцию в японской промышленности. В его честь JUSE в 1951 г. учредил очень престижную ежегодную премию его имени - приз для японской фирмы, внесший наибольший вклад в развитие идей менеджмента качества, аналогичный приз для иностранной фирмы и индивидуальный приз. С 1980 г. американская ассоциация статистики также присуждает премию имени Деминга. Деминг был одним из наиболее известных в мире консультантов в области менеджмента качества, автор более 200 книг в этой области, почетный доктор десятков американских университетов. В 1987 г. получил персональное поздравление президента США. Умер в 1995 г.

Фейгенбаум (Feigenbaum Armand V.) - разработал принципы тотального управления качеством и параллельного (одновременного) инжиниринга; более 10 лет проработал в General Electric, затем основал собственную консалтинговую фирму General Systems Company, Ltd, президентом которой является до настоящего времени. Эта фирма - один из мировых центров консультаций в области менеджмента качества.

Ишикава (Ishikawa, Kaori) - придумал "круг качества", предложил диаграммы "причины - следствие" (диаграмма Ишикавы), разработал концепцию управления качеством, в котором участвует весь коллектив предприятия. С начала 50-х годов принимае активнейшее участие в программе JUSE по качеству. Явлется одним из разработчиков новой концепции организации производства, воплощенной на фирме "Тойота" (производственная система "Тойота", ТПС).

Джуран (Juran, Joseph M.) - разработал принцип "триад качества"; является одним из ведущих бизнес - консультантов в области качества.

Месинг (Masing Walter) - предложил "справочник по качеству" как основной документ системы обеспечения качества предприятия.

Можно сказать, что именно на этой фазе обеспечения качества сложился менеджмент качества в его современном понимании. Противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено - применение новых идей управления позволило одновременно повышать качество и снижать затраты на производство. Потребитель практически во всех странах стал получать товары и услуги высочайшего качества по доступной цене - идея “общества потребления” воплотилась в жизнь. В то же время, концепция стандартизованного качества, согласно которой под качественным изделием понимается изделие, требования к которому определил и зафиксировал в нормах производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к обострению противоречия между качеством и эффективностью в новой форме, - при ошибке в определении запросов потребителей при выходе годных, с точки зрения производителей, изделий на рынок затраты чрезвычайно велики.

Фаза планирования качества

Эта фаза стала зарождаться в середине 60х гг. как развитие идей предыдущей фазы в направлении более полного удовлетворения запросов потребителей. Необходимость развития этой фазы связана с развитием мирового рынка товаров и услуг, резким обострением конкуренции на этом рынке и политикой государственной защиты интересов потребителей.

Все это привело к ситуации, когда выпуск на рынок продукции, имеющей “детские болезни” или удовлетворяющей запросы потребителя в меньшей степени, чем изделия конкурентов, связана с одной стороны, с развитием теории надежности изделий, и с другой стороны, с широким внедрением вычислительной техники и САПР в процесс разработки изделий. Основой концепции новой фазы стали:

идея, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ;

перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволяет обнаружить и устранить конструкторские и технологическое дефекты еще до начала стадии производства;

место концепции "0 дефектов" заняла концепция "удовлетворенного потребителя";

высокое качество необходимо предоставить потребителю за приемлемую цену, которая постоянно снижается, т.к. конкуренция на рынках очень высока.

Основные идеи новой фазы высказаны в работах Генити Тагути, доктора Мицуно, в научных разработках компаний "Тойота" и "Мицубиси".

Тагути (иногда употребляется написание Тагучи - Taguchi, Genichi) - предложил функцию потерь качества, разработал методику планирования промышленных экспериментов.

В рамках фазы планирования качества удается практически преодолевать противоречие между качеством и эффективностью производства в его существовавших формах, и новая фаза возникает при проявлении новой формы этого противоречия. Например, требования потребителя, чтобы не только продукция, но и производственный процесс были бы экологичными, т.е. не наносили бы ущерб окружающей среде. В настоящее время эта фаза только зарождается, и ее концепция еще окончательно не сформировалась.

7. 1. Ориентация на заказчика Организации должны понимать текущие и будущие нужды заказчика, выполнять его требования и стремиться превзойти его ожидания. Ожидания потребителей связаны с качеством продукции, ценой, режимом и условиями поставки, условиями обслуживания при использовании продукции и пр. Стандарты ИСО 9000:2000 ориентированы на обеспечение сбалансированного подхода к запросам потребителей и потребностям других сторон (акционеров, поставщиков, общества в целом, регионов и др.), заинтересованных в результатах деятельности организации. 2. Ведущая роль руководства Руководители высшего звена своим личным примером должны демонстрировать приверженность идеям качества. Также руководство должно постоянно заботиться об обучении сотрудников и обеспечивать решение задач качества необходимыми ресурсами. Одним из способов реализации данного принципа является определение руководством организации долгосрочной политики в области качества и трансформация этой политики в измеряемые цели и задачи. 3. Вовлечение сотрудников Сотрудники представляют наиболее существенную и ценную часть организации, и наилучшее использование их возможностей может принести максимальную выгоду. Система качества и её механизмы должны побуждать сотрудников проявлять инициативу в постоянном улучшении качества деятельности организации, брать на себя ответственность в решении проблем качества, активно повышать свои знания и передавать их коллегам. 4. Процессоориентированный подход Любая работа, получающая входные воздействия и преобразующая их в выходные результаты, может рассматриваться как процесс. Чтобы функционировать эффективно, организации должны выявлять взаимосвязанные процессы в своей деятельности и управлять ими. Систематическое выявление и менеджмент процессов, реализуемых в организации, и их взаимосвязей понимаются в ИСО 9000:2000 как "процессоориентированный подход". Версия 2000 г. имеет свой взгляд на эту проблему, который предполагает алгоритмический подход к проектированию системы качества как совокупности взаимосвязанных процессов. При этом каждый процесс рассматривается как система с вытекающими из этого последствиями: - входы и результаты процесса чётко определяются; - определяются потребители каждого процесса, изучаются их требования к процессу; - устанавливается взаимодействие процесса с остальными процессами организации; - устанавливаются полномочия, права и ответственность за управление процессом; - определяется ресурсное обеспечение каждого процесса. В контексте стандартов ИСО 9000 версии 2000 процессы становятся частями системы менеджмента качества. Их состав устанавливается на основе организационной структуры. Сформулированный перечень процессов документируется. При документировании устанавливаются владельцы процессов из числа специалистов высокой квалификации, досконально знающих свои процессы и пользующихся авторитетом у сотрудников. Далее производится ранжирование процессов по степени их влияния на достижение целей организации. Из множества процессов выделяются те, которые могут принести прибыль или другую выгоду, то есть бизнес-процессы. Это позволяет обоснованно подойти к распределению ресурсов при управлении деятельностью организации. Для эффективного управления каждый владелец процесса должен чётко определять его входы и выходы. Вступая во взаимодействие с другими процессами, владелец процесса одновременно является поставщиком и потребителем материальной и информационной продукции. В информационном плане как потребитель он формирует свои требования к продукции, а как поставщик – оценивает требования своего потребителя и документирует свою деятельность так, чтобы эти требования были удовлетворены. Задача состоит в том, чтобы в документации системы менеджмента качества риск проявления несоответствий в продукции был сведён минимуму. 5. Системный подход к управлению Принцип системного подхода тесно связан с предыдущим принципом и с представлением о системе качества как о совокупности взаимосвязанных процессов. Системный подход предполагает также постоянное улучшение системы через измерение и оценку. 6. Постоянное улучшение В стандартах ИСО серии 9000:2000 декларируется необходимость непрерывного улучшения систем менеджмента качества и подчеркивается, что успешное функционирование организации может быть результатом внедрения системы менеджмента качества, которая разработана с учётом принципа постоянного улучшения. Наиболее важными положениями по постоянному улучшению в ИСО 9001:2000 являются следующие: - высшее руководство организации должно обеспечить, чтобы политика и планы в области качества включали приверженность к выполнению требований и постоянному улучшению; - для внедрения и улучшения процессов организация должна своевременно обеспечиваться необходимыми ресурсами; - в организации должны анализироваться данные по определению эффективности функционирования системы качества и выявлению возможности улучшений; - организация должна способствовать постоянному улучшению путём внедрения политики в области качества, результатов аудитов качества и анализа со стороны руководства. 7. Подход к принятию решения, основанный на фактах Данный принцип чаще всего является альтернативой применяемого на практике способа принятия решений на основе интуиции, прошлого опыта, предположений и др. Реализация принципа требует сбора достоверных и точных данных, относящихся к поставленной задаче. Сбор данных и последующий анализ предполагают владение знаниями и применение специальных методов. В частности, необходимо понимание, знание и применение соответствующих статистических методов. 8. Взаимовыгодные отношения с поставщиками Если отношения между организацией и её поставщиком формируются на взаимовыгодной основе, они способствую расширению возможностей обеих организаций. Реализация данного принципа требует идентификации основных поставщиков, организации взаимовыгодных отношений, обмена информацией, улучшения продукции и процессов.

8. Перечислить основные этапы развития управления качеством в нашей стране (СССР и РФ).

Управление качеством как наука ведет свое происхождение от метрологии, так как лишь при появлении точных мер появилась возможность осуществлять сопоставление различных величин, характеризующих тот или иной вид продукции.

В 1875 г. 17 государствами, в число которых входила и Россия, была принята Метрическая конвенция «для обеспечения единства и усовершенствования метрической системы» и было решено учредить Международное бюро мер и весов (МБМВ). Сейчас это бюро координирует деятельность более чем 100 стран, организовывает периодическое сличение национальных эталонов, ведет координацию всемирного времени. В России в 1918 г. был принят декрет Совнаркома «О введении Международной метрической системы мер и весов».

1881 - первый Международный конгресс по электричеству – устанводление единых положений в области стандартизации.

1906 – в Лондоне на конференции представителей 13 стран была утверждена Международная электротехническая комиссия (МЭК).

1908 г. был принят первый устав МЭК

1926 г. в Нью-Йорке впервые обсуждался вопрос о создании международного объединения национальных организаций по стандартизации и в том же году в Праге была учреждена Международная федерация национальных ассоциаций по стандартизации (ИСА), которая согласно Уставу должна разрабатывать основные принципы международной стандартизации и международные стандарты. С началом второй мировой войны работа МЭК и ИСА была прервана, и только после ее окончания в 1946 г. в Лондоне состоялась конференция, результатом которой явилось создание Международной организации по стандартизации (ИСО). Были утверждены ее Устав и Правила процедуры, которые определили статус организации, ее структуру, функции основных органов и методы их работы. Как записано в Уставе ИСО, целью организации является содействие развитию стандартизации в мировом масштабе для облегчения международного товарообмена и взаимопомощи, а также для расширения сотрудничества в области интеллектуальной, научной технической и экономической деятельности. В настоящее время в ИСО представлены 118 стран.

В 1947 г. МЭК присоединился к ИСО на автономных правах, сохранив свою финансовую и организационную самостоятельность. МЭК, как и ИСО, пользуется консультативным статусом ООН. Для согласования работы МЭК и ИСО был создан постоянный Координационный комитет ИСО / МЭК.

В 1956 г. была подписана Межправительственная конвенция об учреждении Международной организации законодательной метрологии (МОЗМ), которая разрабатывает общие вопросы законодательной метрологии, оказывает содействие развивающимся странам. В настоящее время МОЗМ объединяет 83 страны, из них 49 государств являются странами-членами, а 34 - странами-корреспондентами. Высшим органом МОЗМ является Международная конференция законодательной метрологии, которая принимает решения по финансовым вопросам общего руководства, утверждает Международные рекомендации, принятые Международным Комитетом Законодательной метрологии. Периодичность проведения конференции - один раз в четыре года.

Созданный в 1954 г. Комитет стандартов, мер и измерительных приборов при Совете Министров СССР после ряда преобразований становится Комитетом Российской Федерации по стандартизации, метрологии и сертификации - Госстандартом России. Госстандарт, начиная с момента образования, представлял нашу страну во всех международных организациях по метрологии, к примеру, около 20 лет возглавлял Секцию метрологии Постоянной Комиссии СЭВ по стандартизации.

1957 г. Создание Европейской организации по контролю качества (ЕОКК), которая в настоящее время называется Европейской организацией по качеству (ЕОК). Целью ЕОК является совершенствование методов контроля и испытаний, установление региональных и международных контактов.

В 1987 г. ИСО приняла разработанные ТК 176 стандарты серии 9000 на системы качества, дополняющие требования к продукции или услуге, которые установлены в нормативной документации. В качестве основы этой версии стандартов были использованы стандарты Великобритании BS 5750, применяемые в оборонной отрасли. Вторая версия с незначительными изменениями была утверждена в 1994 г., а третья, на сегодняшний день, последняя, была опубликована в конце 2000 г.

В 70-х гг. по инициативе технического комитета по надежности МЭК (ТК 56) и ИСО были начаты работы по созданию системы сертификации. По определению Европейской экономической комиссии и ИСО «действие, проводимое с целью подтверждения соответствия изделия или услуг определенным стандартам или техническим условиям», получило название сертификации. Идея сертификации базируется на обеспечении единства требований к различным видам продукции и услуг, реализация которых имеет соответствующее взаимное признание потребителей.

В 1971 г. ИСО был создан специальный комитет по сертификации продукции СЕРТИКО, который, исходя из того, что в разных странах формы и методы проведения сертификации различны, начал разработку рекомендаций по гармонизации национальных стандартов с целью применения в них международных стандартов. В результате СЕРТИКО совместно с МЭК был подготовлен свод принципов сертификации, получивший название «Кодекс принципов ИСО / МЭК по системам сертификации третьей стороной на соответствие стандартам». Впоследствии СЕРТИКО был преобразован в Комитет по оценке соответствия (КАСКО), который руководит разработкой документов в области сертификации.

В 1988 г. совместной рабочей группой Европейского комитета стандартизации (СЕН) и Европейского комитета по стандартизации в электротехнике (СЕНЭЛЕК) была разработана серия европейских стандартов, охватывающих испытания, сертификацию и аккредитацию. Изложенные в них критерии должны служить основой для испытательных лабораторий. В этой же связи следует отметить деятельность Международной конференции по аккредитации испытательных лабораторий (ИЛАК), задачами которой являются обмен информацией по аккредитации испытательных лабораторий, система аккредитации и оценка качества результатов испытаний, содействие взаимному признанию результатов испытаний.

9. Какие зарубежные и российские премии в области качества Вы знаете?

Современные широко распространенные и признанные в мире премии в области качества — Премия Болдриджа и Европейская премия качества— не просто награды за победу в конкурсах: они формируют национальную политику в области качества Америки и Европы.

Именно на основе критериев Болдриджа разработана и адаптирована к национальной практике менеджмента Японская премия качества( Japan Quality Award ).Японская премия качества вобрала в себя лучшее из современных подходов к управлению и разрабатывается с учетом практического опыта применения систем контроля и управления качеством во всем мире.

С 1996 г. Японская премия вручается организациям, достигшим высоких результатов в построении качественной системы управления, ориентированной на потребителя. За семь лет более 100 компаний приняли участие в конкурсе; 14 из них стали лауреатами премии (среди нихNEC,Ricoh,Fuji - Xerox,Pioneerи другие компании с мировым именем). Опыт этих организаций, их оригинальные подходы к улучшению системы менеджмента получили широкое признание в бизнес-сообществе Японии.

Японскую премию качества часто противопоставляют премии Деминга, и эти конкурсы рассматриваются как конкурирующие между собой. Однако это не совсем так.

Несколько слов о премии Деминга.

«В основе качества продукции лежит качество труда и качественный менеджмент на всех уровнях, т. е. такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы», — это основная идея лекций профессора Эдварда Деминга — американца, приглашенного в 1950 г. выступить перед ведущими промышленниками Японии. В 1951 году Японский союз ученых и инженеров (JUSE) в знак благодарности доктору Демингу за развитие идей качества в Японии учредил престижную ежегодную премию его имени — премию Деминга (Deming Prize). Она является первой и по сегодняшний день одной из самых престижных и уважаемых наград в области качества, способствуя распространению философииTQM, особенно в странах юго-восточной Азии.

Принципиальное отличие двух японских наград за качество в следующем: в то время как большинство организаций, участвующих в конкурсе Деминга, нацелены в первую очередь на завоевание премии, компании-соискатели Японской премии качества не стремятся во что бы то ни стало победить. Комитет конкурса позиционирует премию как модель для самооценки организации, как часть стратегии совершенствования.

В России Премия качества вручается Правительством РФ с 1997 г. В основу конкурса положены критерии Европейской премии качества и модель EFQM.Организаторы конкурса считают своей задачей вывод качества менеджмента на принципиально новый, более высокий и современный уровень, что позволит российским предприятиям успешно конкурировать не только на российском, но и на мировом рынке.

Начиная с 2002 г. Премия присуждается по двум категориям организаций, в зависимости от их численности: не более 250 человек и свыше 250 человек. За семь лет проведения конкурса было получено более 800 заявок на участие в конкурсе из 67 субъектов Российской Федерации. По итогам конкурсов 1997—2003 гг. премии присуждены 65 организациям. Среди победителей последних лет ОАО «Нарзан», ОАО «Кондитерский комбинат «Кубань», ОАО «Северсталь», ОАО «Ивтелеком», ОАО «Лакокраска» и другие.

10. Что понимается под термином "квалиметрия"?

Квалиметрия(от лат. qualis — какой по качеству и...метрия), научная область, объединяющая методыколичественной оценки качествапродукции. Основные задачи К.: обоснование номенклатуры показателей качества, разработка методов определения показателей качества продукции и их оптимизации, оптимизация типоразмеров и параметрических рядов изделий, разработка принципов построения обобщённых показателей качества и обоснование условий их использования в задачах стандартизации и управления качеством. К. использует математические методы: линейное, нелинейное и динамическое программирование, теорию оптимального управления, теорию массового обслуживания и т.п.

11. Назвать виды и объекты квалиметрии и раскрыть их сущность.

Объектом квалиметрии может быть все, что представляет собой нечто

цельное, что может быть вычленено для изучения, исследовано и познано.

Предметом квалиметрии является оценка качества в количественном его

выражении.

Структура квалиметрии состоит из трех частей:

1 – общая квалиметрия или общая теория квалиметрии, в которой

рассматриваются проблемы и вопросы, а также методы измерения и оценивания

качеств;

2 - специальные квалиметрии больших группировок объектов, например,

квалиметрии продукции, процессов, услуг, социального обеспечения, среды

обитания и т.д. вплоть до качества жизни людей;

3- предметные квалиметрии отдельных видов продукции, процессов и услуг,

такие как квалиметрия машиностроительной продукции, строительных объектов,

квалиметрия нефтепродуктов, труда, образования и т.д.

Качество, в широком смысле этого понятия,- объективная и наиболее

обобщенная характеристика любого объекта.

Качество объекта потребления – это совокупная характеристика его

свойств, с помощью которых могут быть удовлетворены и обычно

удовлетворяются соответствующие потребности людей. Такое представление о

качестве носит прикладной характер и поэтому является более узким и

специфичным. Существуют и ограниченные представления о качестве, когда оно

оценивается не по всем, а по одному или по нескольким важнейшим для людей

характеристикам объекта. Следует отметить, что понятие о качестве объекта

потребления включены как объективные свойства, так и субъективные оценки

полезности объекта, предназначенного для потребления или уже потребляемого

людьми.

12. Какие методы уровня качества продукции Вы знаете с точки зрения квалиметрии?

3 уровня:

1) «комплексное управление качеством (Total Quality Control - TQC)»,

2)«комплексное управление качеством в рамках фирмы (Company - Wide Quality Control - CWQC)»

3)«всеобщее управление качеством (Total Quality Management - TQM)».

TQC - эффективная система, обеспечивающая координированные действия различных групп людей в организации при формировании, поддержании и улучшении качества продукции или услуги, уровень которого наиболее экономически целесообразен и полностью удовлетворяет требованиям потребителя.

Эта система включает в себя следующие этапы:

контроль в процессе разработки новой продукции, в частности, оценка качества нового образца, планирование качества продукции производственного процесса, контроль, оценка и планирование качества комплектующих материалов;

входной контроль материалов;

контроль готовой продукции;

анализ процессов (специальные исследования в области качества);

использование информации о качестве продукции;

обучение методам обеспечения качества и повышение квалификации персонала;

руководство работами в области качества.

CWQC подразумевает, что каждый работник в каждом подразделении фирмы должен изучать, осваивать в практической деятельности и участвовать в управлении качеством. Эта система включает в свой состав все предыдущие этапы, свойственные системе TQC, и, кроме того, содержит такие дополнительные компоненты:

совместную работу по качеству с поставщиками;

контроль на всех стадиях петли качества;

деятельность кружков качества;

работу в области качества по методу межфункционального управления;

участие в национальных кампаниях по качеству.

TQM - это концепция, предусматривающая всестороннее целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности предприятия: от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей.

TQM - это не теоретическая дисциплина, а технология руководства процессом повышения качеством. Она состоит из трех составных частей.

Коренная (ключевая) система - методы и средства, которые применяются для анализа и исследования. Такие методы основаны на известном математическом аппарате, статистических подходах к контролю, вследствие чего используются во всех фирмах. Они могут импортироваться в любую страну.

Система технического обеспечения - это приемы и программы, позволяющие обучить персонал владению этими средствами и их правильному применению. Такая система отражает специфику страны каждого предприятия, связана с национальной культурой и традициями страны. Эту систему надо создавать самим, так как перенос опыта или перевод документов на свой язык ничего не даст.

Система совершенствования и развития всеобщего управления качеством является еще более специфичной для каждой страны, на ней сильней отражаются национальные особенности, экономическое законодательство.

TQM включает в себя, помимо всех видов деятельности, указанных для концепции TQC, дополнительно следующие операции:

выработку политики в области качества;

управление человеческим фактором (участие служащих в финансовой деятельности, воспитание сознательного отношения к качеству, совершенствование социальной атмосферы);

проведение мер по формированию культуры качества;

подготовку управленческих кадров для руководства деятельностью в области качества;

возложение ответственности за деятельность в области качества на высшее руководство.

TQM позволяет представить концепцию качества в широком смысле. Как следует из этой концепции, качество включает в себя осязаемые и неосязаемые ощущения покупателя, связанные с характеристиками продукции, качеством услуг (включая информацию, сроки поставки, условия обслуживания и т. д.).

13. Что такое циклограмма качества и каков алгоритм ее построения?

Циклограмма - графоаналитическая модель организационно-технологического процесса возведения предприятия, здания, сооружения, отображающая периодичность (цикличность) развития строительных потоков во времени и пространстве.

Циклограмма отображает не только технологическую последовательность и сроки, но и место производства работ на объекте. На оси ординат циклограммы в определенном масштабе откладывают отрезки, соответствующие частным фронтам работ (в порядке их освоения), а на оси абсцисс - принятые порядковые или календарные единицы времени периода производства работ. Ход и сроки выполнения каждой работы отображают на сетке графика наклонной линией, начало которой соответствует моменту начала, а конец - моменту окончания работы на частном фронте. Потребность в трудовых и материальных ресурсах на каждую единицу времени вписывают под сеткой графика.

При построении циклограммы учитывают, что при правильной организации работ в каждый определенный момент времени на одном частном фронте может выполняться только одна работа. Этим обеспечивается требуемая увязка работ во времени и пространстве.

14. В чем заключается метод структурирования функции качества?

Каждое изделие должно отражать основные функциональные и стимулирующие характеристики качества. При этом речь идет о том качестве, которое определяется потребителем. Производителям необходимо исходить из того, что покупатель вряд ли будет говорить о многих показателях качества. Его интересует не больше двух-трех. Поэтому возникает проблема инженерного воплощения качества в изделие.

Для решения этой проблемы применяется метод структурирования функции качества (СФК).

СФК разработан в Японии в конце 1960-х гг. и используется предприятиями в настоящее время. Одной из первых его применила МИЦУБИСИ на строительной верфи в Кобэ. Впоследствии этот метод получил широкое распространение в корпорации Генри Форда.

Структурирование функции качества корпорация Форда определяет следующим образом: «Средство планирования для перевода характеристик качества, которые требует покупатель (т. е. его желания, потребности, нужды, ожидания) в подходящие черты изделия».

Модель структурирования функции качества разработана доктором Ф. Яукухара. Процесс структурирования функции качества состоит из четырех основных фаз:

планирование разработки изделия;

структурирование проекта;

планирование технологического процесса;

планирование производственного процесса.

Фаза 1. Планирование разработки изделия.

Требования покупателя устанавливаются, осмысливаются и переводятся на язык инженерного проектирования в термины, которые называются косвенными показателями качества. Наиболее важные их них используются для следующей фазы.

Фаза 2. Структурирование проекта.

Рассматриваются различные концепции разработки изделия, которое удовлетворяло бы требованиям структурирования, и отбираются лучшие. Затем проект детализируется, при этом особое внимание уделяется существенным характеристикам изделия, которые вычислены по требованиям покупателей, структурированным в фазе 1. Детали разработки изделия затем структурируются в фазе 3.

Фаза 3. Планирование технологического процесса.

Рассматривается технологический процесс разработки изделия. После отбора наиболее подходящих концепций процесса, способного производить изделия с учетом тех характеристик, которые уже структурированы, процесс детализируется в терминах существенных операций и параметров. Эти характеристики затем структурируются в следующей фазе.

Фаза 4. Планирование производственного процесса.

На этой заключительной фазе рассматриваются методы управления процессом. Эти методы должны обеспечить производство изделий в соответствии с их важнейшими характеристиками, определенными в фазе 2 и, следовательно, удовлетворяющими основным требованиям покупателя.

Следовательно, в течение всего четырехфазового процесса структурирования функции качества для проекта изделия, разработки процесса и его инженерного обеспечения создается изделие, удовлетворяющее основным требованиям покупателя (клиента).

Структурирование функции качества требует теоретических знаний и опыта из различных областей и может осуществляться коллективом специалистов разныхспециальностей, профессий.

15.

16.

17. Перечислить статистические методы контроля качества.

Методы, основанные на статистическом подходе, используются на всех этапах жизненного цикла изделий. Наиболее часто применяются следующие методы:

контрольные листки;

гистограммы;

диаграммы Парето;

причинно-следственные диаграммы;

контрольные карты;

диаграммы рассеяния;

стратификация.

Эти методы получили название «7 инструментов качества».

18. Чем характеризуется диаграмма Парето?

Диаграммы Парето используются в ситуациях, когда требуется представить относительную важность всех проблем или условий с целью выбора отправной точки для решения проблемы. Диаграмма Парето представляет собой вертикальный столбиковый график, с помощью которого определяются рассматриваемые проблемы и порядок их решения. Построение таких диаграмм помогает привлечь внимание к действительно важным проблемам. Порядок построения диаграммы состоит из следующих этапов:

Выбор сравниваемых проблем.

Определение критериев для сравнения единиц измерения.

Выбор периода времени для изучения.

Группирование данных по категориям и сравнение критериев каждой группы.

Перечисление категорий слева направо на горизонтальной оси в порядке уменьшения значения критерия.

19. Изобразить общий вид причинно-следственной диаграммы.

Причинно-следственные

диаграммы применяются

для исследования и анализа всех возможных

причин или условий. Такая диаграмма

была разработана с целью представления

соотношений между следствием, результатом

и всеми возможными причинами, влияющими

на них. Следствие, результат или проблема

обычно обозначаются на правой стороне

схемы, а главные воздействия (причины)

- на левой (рис. 9). Исходя из аналогии со

скелетом рыбы, такая диаграмма носит

еще название «рыбий скелет» или диаграмма

К. Исикавы в честь японского ученого,

разработавшего ее.

Рис. 9. Причинно-следственная диаграмма

Порядок построения причинно-следственной диаграммы представляет следующую последовательность шагов (на рис. 9 следствием является невключение электрической лампы, а причинами - возможные отказы в цепи питания лампы):

Описание выбранной проблемы (ее особенности, причины возникновения, проявление проблемы).

Выявление причин, необходимых для построения диаграммы.

Построение диаграммы.

Толкование полученных взаимосвязей в диаграмме.

20. Чем характеризуется диаграмма рассеяния?

Диаграмма рассеяния применяется для оценки возможной связи между двумя переменными величинами. По диаграмме рассеяния можно установить корреляционную и регрессионную форму связи между параметрами процесса. Корреляция показывает, как в среднем изменяется поведение одной из переменных при возрастании (убывании) другой. Наиболее распространенной оценкой этого вида связи является выборочный коэффициент корреляции с пределами изменений от - 1 до + 1. При высокой положительной связи (величина коэффициента корреляции составляет 0,8 - 1,0) можно считать, что увеличение одной из переменных приводит к возрастанию другой. В противном случае следует предположить, что возрастание одной из переменных дает уменьшение другой. При значениях коэффициента корреляции, близком к нулю, изменение одного из параметров не оказывает влияние на другой. При построении диаграмм рассеяния по одной из осей откладывают числовые значения первого параметра, по второй оси - значения другого параметра. Полученное «облако» рассеяния числовых данных позволяет визуально установить характер взаимосвязи между двумя переменными.

21. Назвать основные виды контрольных карт и указать цели их применения.

|

Карта среднего размаха -этот вид анализа дает возможность построить карту Х-среднего и размаха для оценки вариабельности процесса.

|

|

Контрольная карта приемочного контроля - Допустим, что производятся электрические лампы. Для оценки поведения отдельной лампы при различных условиях осуществляется несколько выборок, содержащих по 100 единиц. Затем проводятся испытания, и регистрируется количество дефектов в каждой выборке. Эти данные занесены как переменная Defect в файле Bulbs.st. Построение дефектов для различных выборок определяет Р-карту.

|

|

Контрольная карта скользящего среднего и размаха - Указанный тип карт является полезным для обнаружения незначительных трендов среднего значения или вариации процесса во времени. Здесь используем тот же файл данных, что и в первом типе карт: Cover.sta. Допустим, что мы имеем дело с изменениями процесса, приводящими к увеличению средней ширины панелей. С точки зрения контроля нужно определить такие изменения как можно раньше, так как в противном случае окажется недопустимое число некачественных панелей. |