МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования «Омский государственный институт сервиса»

(ФГБОУ ВПО «ОГИС»)

Факультет Художественно - технологический

Кафедра сервиса и технологий легкой промышленности

Защищен с оценкой ___________ Допущен к защите__________

Председатель ГАК ____________ Зав. Каферой______________

«_____» январь 2013г. «____» январь 2013г.

Выпускная квалификационная работа

На тему: Проект реконструкции предприятия ООО «Профитекс» г. Омска с целью повышения конкурентоспособности.

Исполнитель - студент гр. СИзу- 91

Кондрашова Елена Васильевна_____

Руководитель проекта к.т.н., доцент

Старовойтова Анастасия Александровна_______

Консультанты:

1. Технологическая часть_____________________ А.А. Старовойтова

2. Разработка конструкции____________________ И.И. Шалмина

3. Безопасность жизнедеятельности_____________ Е.Ю. Тюменцева

4. Организационно - экономическая часть________ Н.Ю. Рябова

5. Строительная часть________________________ А.А. Старовойтова

Омск 2013г.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования «Омский государственный институт сервиса»

(ФГБОУ ВПО «ОГИС»)

Факультет заочный

Кафедра сервиса и технологий изделий легкой промышленности

«УТВЕРЖДАЮ»

И. о. зав. кафедрой__________

«___»________________2013 г.

Задание

на выпускную квалификационную работу

Студенту Кондрашовой Елене Васильевне

1. Тема проекта: Проект реконструкции предприятия ООО «Профитекс» г. Омска с целью повышения конкурентоспособности

Утверждена приказом по институту № 319 –М от 29.06.2012 г.

2. Срок сдачи проекта « 14 » января 2013 г.

3. Исходные данные к проектированию: анализ рынка товаров и услуг

4. Работа представляется:

а) пояснительной запиской 130 страницами;

б) слайдами презентации PowerPoint.

5. Содержание пояснительной записки:

Введение; 1 Технологическая часть; 1.1 Исходные данные для проектирования; 1.2 Проектирование материального объекта услуги;1.2.2. Разработка конструкции; 1.3 Проектирование производственных подразделений предприятия;2 Безопасность жизнедеятельности; 3 Организационно-экономическая часть; 4 Строительная часть. Заключение. Список литературы. Приложения. Анкета, Визитка, вкладыш в каталог, Раскладка лекал, Графическая модель, Сводные данные о площади раскройного участка, Анализ технологической темы разделения труда, План предприятия, Фрагмент операционной карты, Экспликация помещений предприятия.

6. Консультанты по разделам проекта:

Технологическая часть – Старовойтова А.А.

Разработка конструкции – Шалмина И. В.

Организационно-экономическая часть – Рябова Н. Ю.

Безопасность жизнедеятельности – Тюменцева Е.Ю.

Строительная часть – Старовойтова А.А.

Дата выдачи задания « 20 » мая 2012 г.

Руководитель дипломного проектирования к.т.н., доцент Старовойтова А. А.

Реферат

Дипломный проект выполнен на тему «Проект реконструкции предприятия ООО «Профитекс» г. Омска с целью повышения конкурентоспособности».

В проекте был произведен анализ рынка товаров и услуг, составлен план маркетинга, на основе которых была составлена производственная программа предприятия и выбран производственный состав. Также была дана характеристика объекта условного изделия, выбраны методы обработки и оборудование для данного объекта. Расчет производственных подразделений предприятия позволил разработать детальный план предприятия и рассчитать эффективный технологический процесс изготовления швейных изделий на индивидуального потребителя. С целью определения рентабельности предприятия был произведен расчет технико-экономических показателей.

Услуга, салон-ателье DST.special; жакет на подкладе для девочек, условное изделие, технологическая схема процесса.

Проект содержит: пояснительную записку и графическую часть.

Пояснительная записка состоит из 130 страниц, включая 21 рисунок 47 таблиц и дополнена 9 приложениями.

Графическая часть представлена в презентации в виде слайдов.

|

Содержание

Введение……………………………………………………………………. 1. Технологическая часть 1.1. Исходные данные для проектирования 1.1.1. Характеристика действующего предприятия 1.1.2. Анализ рынка товаров и услуг……………………………………... 1.1.3. Характеристика услуг……………………………………………….. 1.1.4. Характеристика рынка сбыта………………………………………. 1.1.5. Стратегия и план маркетинга………………………………………. 1.1.6. Характеристика проектируемого предприятия 1.1.6.1. Общая характеристика предприятия…………………………….. 1.1.6.2. Производственный состав предприятия…………………………. 1.1.6.3. Производственная программа предприятия……………………... 1.2. Проектирование материального объекта услуги 1.2.1. Характеристика материального объекта услуги…………………... 1.2.2. Разработка конструкции 1.2.2.1. Анализ направления моды………………………………………... 1.2.2.2. Описание модели………………………………………………….. 1.2.2.3. Расчет и построение конструкции……………………………….. 1.2.2.4. Нормирование материалов……………………………………….. 1.2.3. Конфекционирование материалов…………………………………. 1.2.4. Характеристика степени готовности изделия к примерке……….. 1.2.5. Характеристика методов обработки и оборудования…………….. 1.3. Проектирование производственных подразделений предприятия 1.3.1. Проектирование участка запуска…………………………………... 1.3.2. Проектирование приемного салона………………………………...

1.3.3.Проектирование раскройного участка по индивидуальным заказам…………………………………………………………………………... 1.3.4. Проектирование склада изделий…………………………………… 1.3.5. Проектирование швейного цеха 1.3.5.1. Предварительный расчет швейного цеха……………………….. 1.3.5.2. Расчет условий согласования и разработка технологической схемы процесса…………………………………………………………….. 1.3.5.3. Анализ технологической схемы процесса……………………….. 1.3.5.4. Планировка рабочих мест и агрегатов процессов швейных цехов…………………………………………………………………………... 1.3.6. План цехов и участков предприятия……………………………….. 2. Безопасность жизнедеятельности 2.1. Организация работ по охране труда…………………………………. 2.2. Санитарно-гигиенические требования к организации рабочего места………………………………………………………………………… 2.3. Обеспечение безопасности труда на рабочем месте………………... 2.4. Противопожарная профилактика на предприятии………………….. 2.5. Охрана труда при работе на персональном компьютере…….. 3. Организационно-экономическая часть 3.1. Организация работы ателье и обслуживания населения в рыночных условиях. Расчет годового объема производства и реализации услуг…………………………………………………………………………… 3.2. Расчет годового объема производства и реализации услуг………… 3.3. Расчет фонда оплаты труда. Составление штатного расписания ………………………………………………………………………… 3.3.2. Расчет фонда заработной платы рабочих основного технологического процесса…………………………………………………………… 3.3.3. Расчет численности и фонда заработной платы рабочих вспомогательных процессов………………………………………………………. 3.3.4. Расчет Фонда заработной платы административно - управленческого персонала ……………………………………………………………. 3.4. Расчет величины расходов………………………………...………….. 3.5. Выбор режима налогообложения…………………………………….. 3.6 Определение финансовых результатов и показателей экономической эффективности деятельности предприятия……………………………… 3.7 Сводка технико- экономических показателей 4. Строительная часть………………………………………………………. 4.1. Общие сведения о здании……………………………………………… 4.2. Расчетная часть 4.2.2 Данные о районе строительства…………………………………….. 4.2.3 Расчет численности работающих на предприятии……………….... 4.2.4 Расчет санитарно-технического оборудования……………………. 4.2.5 Административно-управленческая группа помещений…………... 4.2.6 Помещения инженерно-технических служб………………………. Заключение…………………………………………………………………. Библиографический список……………………………………………….. Приложение А. Анкета………………………………………………………. Приложение Б. Визитка, вкладыш в каталог………………………………. Приложение В. Раскладка лекал……………………………………………. Приложение Г. Графическая модель………………………………………. Приложение Д. Сводные данные о площади раскройного участка……… Приложение Е. Анализ технологической темы разделения труда……. Приложение К. План предприятия………………………………………. Приложение И. Фрагмент операционной карты……………………………. Приложение Л. Экспликация помещений предприятия………………….

|

6

7 7 9 13 17 18 22 22 23 25

27 30 30 31 33 41 43 46 51 64 64 67

71 71

73

86 94

97 98

100

103 107 108 110

115 117

116

125

126

128 129 130

132

134 135

136 137 137 137 137 139 140 145 146 148 149 153 154 156 160 161

|

Введение

Ушли в прошлое времена, когда российские покупатели отдавали предпочтение исключительно европейским и американским товарам для детей. Сегодня уровень доверия к отечественным производителям очень высок. Объяснений такому изменению можно найти несколько. Во-первых, продукция российских компаний теперь по качеству не уступает зарубежным аналогам. Во-вторых, отечественные предприятия устанавливают куда более демократичные цены.

Компания «Профитекс», которая существует на рынке более десяти лет, конструирует одежду для детей массового производства, и профессионалы хорошо знают особенности детской фигуры. Однако детскую фигуру можно смело назвать нестандартной. Так как параметры их фигур выходят за рамки установленных границ, детский организм находится в постоянном изменении. И эти возрастные изменения происходят не равномерно. Массовое производство не всегда в силах учесть эти требования, поэтому существует насущная необходимость в индивидуальном пошиве.

Характерными особенностями швейной отраслевой группы бытового обслуживания, влияющими на проектирование технологических процессов, являются: непосредственная связь производства с заказчиком, периодичность сезонных колебаний в поступлении заказов и их индивидуальность.

Индивидуальность каждого заказа по конструктивным, фасонным элементам, отделкам, размерам и материалам обуславливает необходимость приспосабливать технологический процесс к одновременному изготовлению различных изделий эксклюзивных, индивидуальных моделей. Основными задачами ВКР являются: выбор эффективных технологических процессов изготовления швейных изделий на индивидуального потребителя, обеспечивающих высокое качество услуг; повышение производительности труда и эффективности производства. Таким образом, тема ВКР является актуальной.

1 Технологическая часть

Исходные данные для проектирования

Характеристика действующего предприятия

Торговая марка "Дести" была основана в 2001 году в городе Омске. Из маленького предприятия выросли в большую фабрику.

Более десяти лет компания занимается производством одежды для детей от 7 до 16 лет. С каждым годом активное развитие: производственные площади выросли в два раза, на предприятии установлено новейшее швейное оборудование, применяются высокие технологии производства изделий.

За это время, компания успешно зарекомендовала себя на рынке детской моды. На сегодняшний день «Дести» сотрудничает с партнёрами по всей России. Компания принимает участие в Федеральных выставках, представляя новые коллекции.

В течение года дизайнеры разрабатывают несколько коллекций:

- коллекцию нарядной одежды для новогодних, рождественских праздников и выпускных балов.

- весеннюю коллекцию пальто, курток, плащей.

- школьную коллекцию.

С 2012 года компания была запущена коллекция тёплого трикотажа. Каждая коллекция уникальна, тем, что создаётся один раз и без повторов. Использование современных тканей различных фактур, различная цветовая гамма.

Офис компании и производственные площади расположены в г.Омске. Фактический адрес: 644044, Россия, г. Омск, Иркутская, 104, ООО "Профитекс".

Производственная компания «Дести» имеет производственную площадь более 1000 м2, которая включает в себя: два швейных цеха, цех раскроя, вязальный цех, складские помещения, столовую и прочие производственные помещения которые еще в разработке.

На предприятии внедрена САПР GRAFIS- автоматизированная разработка конструкции, экономичных раскладок лекал кроя, нормирования труда, технологии производства.

Творческий коллектив предприятия состоит из высококвалифицированных специалистов.

Продукция производственной компании «Дести» имеет Российские Сертификаты качества, выпускается строго по Нормативно-технической документации с обязательным соблюдением ГОСТа, СанПиНа.

Для создания коллекций детской одежды используются ткани и фурнитура различных фактур с современным дизайном и составом безопасным для здоровья ребенка. Поставка сырья осуществляется в соответствии с сезонными потребностями и модельными разработками на предстоящий сезон. В ассортименте присутствуют ткани отечественных фабрик, иностранных фирм, пряжа Российского и Белорусского производства. С поставщиками сырья заключены долгосрочные договора поставки, все поставляемое сырье имеет Сертификаты качества.

Предприятие ведет активную деятельность по продвижению торговой марки «Дести» на российском рынке. Торговая марка «Дести» продается во многих регионах России: Омск, Москва, Санкт-Петербург, Новосибирск, Тюмень, Екатеринбург, Томск, Красноярск и т.д.

Все модели коллекции представлены на сайте www. desty.ru посетив сайт, клиенты могут не только ознакомиться с ассортиментом выпускаемой продукции, но и оформить заказ. Поставку своих изделий компания производит через транспортные компании, грузовые станции ЖД, самолетом.

Производственная программа предприятия за 2012 год представлена в таблице 1.

Таблица 1 – Производственная программа предприятия за период 2012 года

|

Виды услуг и ассортимент изделий |

Удельный вес изделий в общем объеме производства, % |

Суточный выпуск изделий, шт |

Средневзвешенная трудоемкость изготовления изделия, час |

Средневзвешенная стоимость изготовления изделия, руб |

|

1 |

2 |

3 |

4 |

5 |

|

Пальто д/с |

10 |

50 |

3,2 |

224 |

|

Плащ |

11 |

53 |

3,0 |

210 |

|

Жакет |

12 |

57 |

2,8 |

196 |

|

Брюки |

13 |

76 |

2,1 |

147 |

|

Юбка |

15 |

100 |

1,6 |

112 |

|

Блуза |

17 |

228 |

0,7 |

49 |

|

Сарафан |

11 |

70 |

2,0 |

140 |

|

Платье |

10 |

60 |

2,5 |

150 |

|

Трикотажный джемпер |

10 |

114 |

1,4 |

98 |

|

Итого |

100 |

678 |

|

|

1.1.2 Анализ рынка товаров и услуг

Для современного рынка свойственны: постоянное обновление и повышение качества производимой продукции, пополнение товарного ассортимента, удовлетворение покупательского спроса и конкуренция. Потребители проявляют интерес к любым новшествам, новыми считаются товары и услуги, не имеющие аналогов.

Конъюнктура рынка выявляет влияние объективных факторов на состояние рынка и выявляет меры для полного удовлетворения спроса населения в товарах и услугах с учетом имеющихся у производителя ресурсов.

Потребность в товарах определяется экономическим и социальным уровнем людей, а также культурными, географическими, историческими и другими факторами. Потребительский рынок обуславливается наличием широкого ассортимента товаров, которые выпускаются различными производителями. Это порождает конкуренцию между продавцами товаров, удовлетворяющих одни и те же запросы покупателей. Потребитель старается выбрать для себя товар более высокого качества по сравнительно низкой цене.

С переходом к рынку все более уделяется внимание качеству продукции.

Каждый товар функционирует на рынке определенное время. Рано или поздно он вытесняется с рынка другими более совершенными и новыми. Поэтому выпускаемые изделия должны соответствовать направлению моды, научно-техническому прогрессу.

Изучение потребительского выбора покупателей и их предпочтений позволяет достичь определенной полезности товара.

В среднестатистической российской семье около трети «детских» денег тратится на одежду и обувь. Причем, на одежду уходит не меньше 20%, затем на обувь. На одежду в семье с одним ребенком тратится в среднем около 900 рублей, на обувь – 600 рублей в месяц.

Рынки созданы для покупателей, а покупатели отличаются друг от друга по самым разным параметрам. Разными могут быть потребители, ресурсы, географическое положение, покупательские отношения и привычки. И любой из этих переменных можно воспользоваться в качестве основы для сегментации рынка.

Сегментация рынка – разбивка рынка на четкие группы покупателей, для каждой из которых могут потребоваться отдельные товары и комплексы маркетинга. Основанием для сегментирования служат географические, демографические, психофизические и поведенческие переменные. Наиболее выгодный сегмент должен обладать высокими темпами роста, высокой нормой прибыли, слабой конкуренцией. Как правило, ни один из сегментов не отвечает в желаемой мере всем этим характерам, так что приходится идти на компромиссы. После того как предприятие выявит объективно привлекательные для себя сегменты, оно должно задаться вопросом, какой из них наиболее полно соответствует его сильным деловым сторонам [3].

Для сбора информации о выбранной группе потребителей наиболее эффективным является проведение первичных маркетинговых исследований. Первичные маркетинговые исследования – это самостоятельные исследования групп потребителей с помощью опросов, интервью, анкет. Для этой цели была разработана анкета. С помощью анкетирования были выявлены рыночные сегменты и отношение основных потребителей к предлагаемым на рынке услугам. Анкета представлена в приложении А.

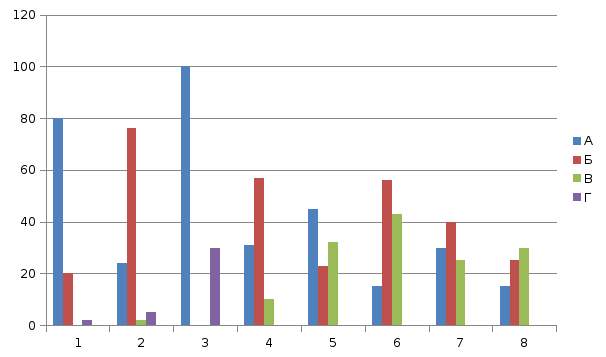

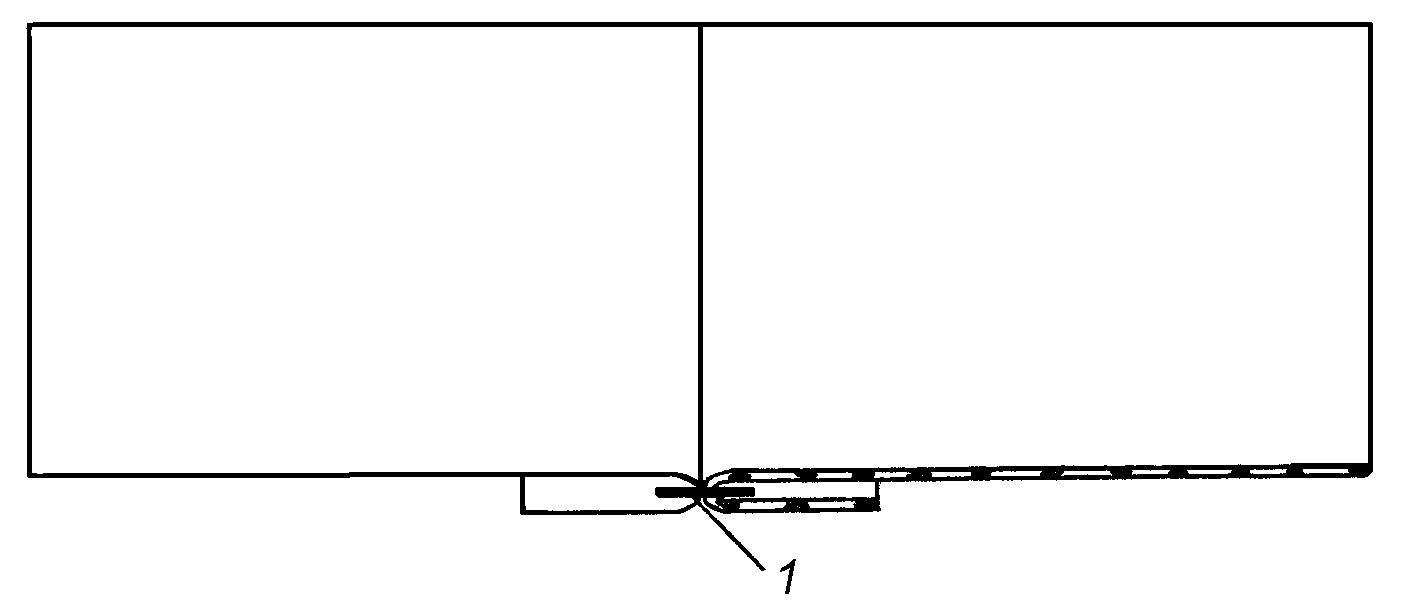

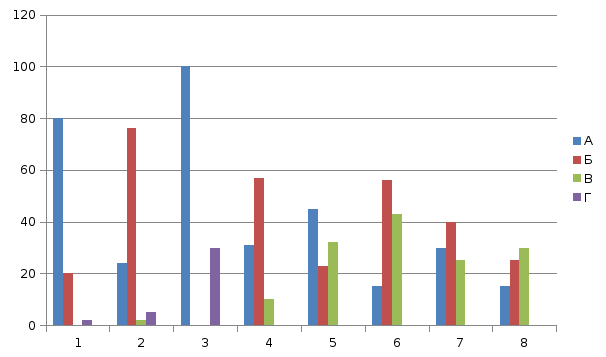

Результаты анкетирования представлены в виде диаграммы на рисунке 1.

Рисунок 1 – Диаграмма результатов анкетирования

В результате анализа данных анкетирования, рынок разделился на однородные части-сегменты по следующим признакам:

Географическое расположение. Предполагает разбивку рынка на разные географические единицы. Предприятие изготавливает и реализовывает товары и услуги в пределах города Омска.

Демографическая характеристика потенциальных потребителей. Этот принцип заключается в разбивке рынка на группы на основе таких демографических переменных, как пол, возраст, размер семьи, этапы жизненного цикла семьи, уровень доходов, род занятий, образование и т.д. Предприятие предлагает услуги для детей старше - школьной группы в возрасте от 11 до 16 лет.

Социально-психологический портрет потенциальных потребителей. При такой сегментации покупателей подразделяют на группы по признакам принадлежности к общественному классу, образу жизни, характеру личности. У представителей одной и той же демографической группы могут быть совершенно разные психофизические профили.

Предлагаемые услуги ориентированы на детей старше -школьной группы уже в этом возрасте предпочитающих индивидуальность, ценящих качество, комфорт, оригинальность исполнения.

Поведенческие особенности. При сегментации на основе поведенческих особенностей покупателей делят на группы в зависимости от их знаний, отношений, характера использования товара и реакции на этот товар. Многие деятели рынка считают поведенческие особенности наиболее подходящей основой для формирования сегментов рынка. Предприятие ориентировано на изготовление качественной и средней по цене одежды для повседневного использования, удобную, стильную.

После определения сегментов рынка следует знакомство с конкурентами, занимающимися аналогичной деятельностью. При выходе на конкретный рынок товаров и услуг производитель обязан сталкиваться с конкурентами, предлагающими аналогичные товары и услуги. Цель – научиться перенимать положительное у конкурентов и избегать их ошибок. В результате обследования рынка был выявлен основной конкурент производящий аналогичные товары и услуги на территории г. Омска – это сети модных бутиков по городу Омску.

Наряду с предложениями магазинов российских или зарубежных исполнителей, отличающихся хорошим качеством и высокими ценами, предлагается рыночный ассортимент одежды китайского производства, с низким качеством изготовления и низкими ценами. Все эти изделия не всегда удовлетворяют потребителя по цене или по качеству, и тогда они ищут оптимальные варианты. За последние года замечено, что фигуры детей значительно изменяются. Очень сложно подобрать в магазинах одежду для детей не со стандартной фигурой.

В течение года в адрес компании приходило очень много писем о том, что покупателям хотелось бы внести изменения в конструкциях и размерах, так как их дети не совсем соответствуют стандартам. Поэтому компания решила пойти на такие услуги как салон - ателье по индивидуальным заказам. И далее появилась идея создать направление под названием «DST.SPECIAL» (особенный).

Этой одеждой ребенок может подчеркнуть свою индивидуальность, стиль. Растет спрос, растет и предложение. Основной сегмент, который будет пользоваться услугой нашего предприятия – это дети подростки.

1.1.3 Характеристика услуг

Услуга так же, как и физический продукт, имеет свою потребительскую стоимость, что предопределяет ее товарный характер. Это единственное сходство услуги с физическим продуктом, остальные характеристики отражают специфические особенности услуги как товара, такие как: низкая осязаемость (услугу нельзя физически ощутить); невозможность оценить качество услуги до покупки (трудности в оценки и после ее приобретения); информационная асимметричность потребителя по отношению к производителю услуг; неоднородность услуг; невозможность накопления и хранения услуг; невозможность передачи прав собственности на потребление услуг; не взаимозаменяемость услуг; неотделимость услуги от источника производства; непостоянство качества производимых услуг; трудность стандартизации услуг; наличие систем самообслуживания; присутствие потребителя при оказании услуги; производство услуг – это процесс; производство основной части услуг происходит в процессе взаимодействия потребителя и производителя; этапами производства услуг является ее продажа, производство, доставка и одновременное потребление.

Основная задача проектируемого предприятия – выбор услуг, которые будут оказываться населению, анализ данных услуг в сравнении с аналогичными услугами конкурентов, выбор стратегии предприятия. В связи с климатическими условиями данного региона спросом пользуется как одежда пальтово - костюмного ассортимента, так и одежда платьево-блузочного ассортимента. В результате насыщенности рынка некачественными услугами возник дефицит качественных услуг.

Проектируемое предприятие ориентировано на оказание услуг населению по пошиву детской одежды пальтово - костюмного ассортимента и платьево-блузочного ассортимента, а также по изготовлению вязаных изделий.

Для более полного представления о предлагаемых услугах определяется их классификационная принадлежность по наиболее значимым признакам:

- По источнику услуг (характеру производителя). Предлагаемые услуги предоставляется квалифицированным персоналом, поэтому услуги оказываемые населению являются квалифицированными;

- По степени участия производителя. Фирменное обслуживание;

- По содержанию объектов воздействия. Услуги направлены на человека, на удовлетворение его потребностей;

- По мотивам производителя. Предлагаемые услуги являются коммерческими, т.е. платными;

- По мотивам потребителя. Услуги являются личными;

- По характеру связей с физическим продуктом. Услуги по пошиву одеждыявляются чистыми услугами;

- По прочности связи между производственной и сервисной сферами. Предлагаемые услуги являются постоянными;

- По использованию материальных ресурсов. Предлагаемые услуги являются материальными;

- По характеру потребления. Услуги, предоставляемые предприятием являются массовыми;

- По социальному статусу клиентуры. Предлагаемые услуги являются массовыми услугами.

Перечень предлагаемых услуг представлен в соответствии с Общероссийским классификатором услуг населению ОК 002 – 93 в таблице 2.

Таблица 2 – Перечень предоставляемых услуг

|

Код |

КЧ |

Наименование услуги |

|

1 |

2 |

3 |

|

012203 |

1 |

Пошив детской верхней одежды |

|

012206 |

8 |

Пошив детской легкой одежды |

|

012309 |

8 |

Вязаные изделия |

Высокое качество процесса обслуживания является необходимым условием конкурентоспособности предоставляемых услуг, поэтому информация о формах обслуживания представляется по следующим классификационным характеристикам:

- По месту приема и выдачи заказа. Прием и выдача заказов осуществляется в приемном салоне предприятия;

- По месту выполнения заказов. Выполнение заказов осуществляется на предприятии в стационарных условиях;

- По срокам выполнения заказов. Выполнение заказов осуществляется в сроки установленные «Правилами бытового обслуживания населения в РФ»;

- По форме расчета. Услуги выполняются по единовременному расчету;

- По наличию особых условий. Прием заказов по образцам.

Для определения конкурентоспособности проектируемую продукцию сравнивают с аналогичной продукцией конкурентов.

Оценка конкурентоспособности проектируемой продукции дается по следующим критериям:

1. Комплексные параметры моделей. К ним относят: параметры назначения, эргономические параметры, конструктивные параметры, эстетические параметры.

Проектируемая продукция соответствует своему назначению и климатическим условиям данного региона, качество и тип тканей соответствует характеру одежды. Проектируемые изделия отличает многофункциональность, удобство в эксплуатации, соответствие направлению моды, уникальность.

2. Качество моделей. При изготовлении изделий используются качественные ткани и фурнитура, изготовление изделий осуществляется квалифицированным персоналом, используются прогрессивные методы обработки.

3. Качество обслуживания. Обслуживание осуществляется в приемном салоне предприятия, прием заказов осуществляется непрерывно, на продукцию установлены гарантийные сроки, используется фирменная упаковка.

4. Экономические параметры. Цены на предлагаемые услуги в сравнении с конкурентами умеренные. Расчет с заказчиками осуществляется по квитанции с внесением аванса при приеме заказа в размере 50% от стоимости услуги. Предусмотрена реклама услуг в салоне [3,4].

Оценка критериев конкурентоспособности осуществляется по 10-бальной системе. В результате сравнения проектируемой продукции с аналогичной продукцией конкурентов, суммарное число баллов, набранное предлагаемой продукцией, составило 64 баллов. Сумма баллов, набранная сильнейшим конкурентом, равна 67, тогда потеря от конкуренции составит:

64 * 100 / 67 – 100 = - 4,5 %

Оценка критериев конкурентоспособности осуществляется по 10-бальной системе.

1.1.4 Характеристика рынка сбыта

Важнейшим направлением прогнозирования рынка сбыта проектируемой продукции предприятия является определение величины спроса и показателей рыночной доли для конкурентов рынков – рыночных сегментов. В основе процесса выбора целевых рынков – сегментов рынка – лежит изучение рыночного спроса.

Рыночный спрос – это общий объем продаж на определенном рынке определенной продукции за определенный период. На величину спроса влияют такие факторы, как вкусы потребителя, цены на аналогичную продукцию, доходы потребителей, количество потребителей проектируемой продукции.

Маркетинговая практика показывает, что для завоевания рынка услуг необязательно ориентироваться на весь потребительский рынок. Достаточно определить главных потребителей тех или иных услуг и направить свои действия на удовлетворение их спроса.

Следует выделить рыночный сегмент:

– потребители индивидуальной услуги (дети);

Среди потребителей индивидуальной услуги, в свою очередь, можно выделить сегмент:

- дети, старше – школьной группы или подростки. Подростки стремятся продемонстрировать через одежду собственную личность, а также стараются найти себя.

Услуги предприятия будут направлены на детей.

Потребителей целевого сегмента интересуют в первую очередь два параметра услуги: качество изготовления и цена. Опрос потенциальных клиентов показал, как они воспринимают с точки зрения этих параметров услуги конкурентов. Предприятие «Лидер» считают качественно обслуживающим и изготавливающим одежду. В качестве изготовления есть масса изъянов.

Предприятие специализируется и на одежде для взрослых и возможно поэтому, уделяя меньше времени детской одежде, она не такая современная.

С учетом позиций, занимаемых главным конкурентом, «Профитекс» может позиционировать себя рядом с ателье «Лидер», потому как:

– предприятие располагает большими, чем у конкурента ресурсами: превосходство по мощности предприятия, большие площади, современное оборудование;

– руководство чувствует, что предприятие может создать услугу, превосходящую услугу конкурента.

Конкурентное позиционирование услуги будет обеспечено за счет внедрения на предприятие еще и индивидуального пошива.

1.1.5 Стратегия и план маркетинга

Предприятие сервиса в настоящее время должны быть ориентировано на маркетинг, поскольку в рыночной экономике главную ценность представляет маркетинговая деятельность и сбыт изделий (услуг). Изделия (услуги) являются наиболее важнейшей составляющей маркетинговой политики предприятия, наряду с учетом запросов потенциальных клиентов и ориентации на имидж торговой марки.

В качестве маркетинговой стратегии предприятия был выбран направленный маркетинг.

Направленный маркетинг состоит из следующих этапов:

- сегментирование рынка;

- отбор целевых сегментов;

- позиционирование товара на рынке.

Одна из важнейших задач предприятия состоит в быстрой ликвидации дефицита на услуги. Кроме того, необходимо постепенно формировать спрос и на новые виды услуг. В связи с рыночной конкуренцией и постоянно возрастающими требованиями потребителей, предприятию необходимо постоянно создавать новые образцы продукции (услуг) с учетом модных тенденций.

Основой всей системы планирования в условиях рынка является прогнозирование сбыта. Поэтому первой задачей предприятие ставит для себя определение объема продаж в соответствии со спросом. На основе оценки рынка сбыта можно приступать к планированию производственной и финансовой деятельности.

Оценка рынка сбыта – комплекс мероприятий, направленный на исследование торгово-сбытовой деятельности предприятия, и изучение всех факторов влияющих на процесс производства и продвижения товара от производителя к потребителю. Предприятие осознает, что его товары не могут нравиться всем покупателям сразу, поэтому с помощью маркетинга руководство предприятия на основе информации о потенциальных потребителях, регионах, в которых имеется спрос, ценах которые потребители готовы заплатить за товар, о каналах сбыта, о конкуренции определяет сегмент рынка сбыта.

Сегментация рынка заключается в разделении рынков на четкие группы покупателей (рыночные сегменты), которые могут требовать разные продукты и к которым необходимо прилагать разные маркетинговые усилия.

Объектами сегментации рынка сбыта являются:

- группы потребителей;

- группы продуктов (товаров, услуг);

- предприятия (конкуренты).

Сегментация рынка по группам потребителей – это группировка потребителей по каким-либо признакам, в той или иной степени определяющим мотивы их поведения на рынке.

Цена играет важную роль в оценке возможности сбыта изделий и услуг. Цена – это средство борьбы за клиента. Она во многом определяется соотношением спроса и предложения на рынке. В настоящее время в ценовой политике большое значение приобретают функциональные особенности изделий (услуг), то есть удобства (польза), которую они способны обеспечить. Эти показатели играют главенствующую роль. Поэтому важная проблема – это установление правильной цены на услугу с учетом ценовых и неценовых факторов. Цены на услуги были установлены за счет прибавки к суммарным издержкам определенной наценки, с учетом спроса на данные услуги.

Еще одной важной задачей маркетинга, является продвижение услуг на рынке, под которым понимается совокупность мероприятий по информированию потенциальных клиентов о достоинствах (пользе) услуг и стимулированию желания приобрести эти услуги [24].

Стимулирование сбыта – это разнообразные действия, способствующие совершению покупки. К ним относят стимулирование:

- потребителей;

- сферы торговли;

- торгового персонала фирмы.

На предприятиях сервиса используются различные способы привлечения клиентов.

Постоянные (регулярные) рекламные сообщения в СМИ, выпуск печатной рекламной продукции (справочники, буклеты, календари, фото в газетах). С помощью этих мероприятий определяется целевая аудитория и ее желательная реакция на предлагаемые услуги.

Одна из важнейших форм сегментирования классификация покупателей на основе тех выгод, которые они ищут. Для сегментирования на данной основе необходимо выявить выгоды, которые люди ожидают от товаров конкретного класса, определить разновидности потребителей, ищущих каждую из этих основных выгод, и основные марки, которым в той или иной мере присущи эти выгоды. Фирма также может заняться поисками какой-то новой выгоды и выпустить на рынок товар, который обеспечивает эту выгоду.

У активных потребителей товара общие демографические и психографические характеристики, а также общие приверженности к средствам рекламы.

Сегментирование рынка можно осуществлять и по степени приверженности потребителей к товару. Потребители могут быть приверженцами товарных марок, магазинов и прочих самостоятельных объектов. По степени приверженности покупателей можно разделить на четыре группы: безоговорочные приверженцы, терпимые и непостоянные приверженцы, «странники». В результате исследований, наиболее распространенной группой являются терпимые приверженцы, это потребители которые верны двум-трем товарным маркам.

Реклама, является орудием конкурентной борьбы. Хорошая реклама благоприятно влияет на психику людей, она может усиливать удовлетворение от покупки товара (услуги). Предприятие ориентировано на проведение рекламной компании. На начальном этапе предприятие предлагает рекламу в виде SMS–рассылок. А так же вкладывать в каталоги продукции буклеты, визитки, которые представлены в приложении Б.

SMS коммуникации с клиентами, основанные на мобильном телефоне уже прочно заняли свои позиции на рынке, т.к. обладают рядом неоспоримых преимуществ:

1) Аудитория – более 1 млн. абонентов. На данный момент сотовый телефон есть практически у всех, и в отличие от других средств коммуникации (телевидение, радио, компьютер) он всегда включен, и находится рядом с владельцем.

2) Мгновенная и гарантированная доставка – 99% сообщений прочитываются, сообщения доходят до клиентов мгновенно.

Ни один другой канал коммуникации не обладает такой скоростью подачи и не может дать четких гарантий – сколько точно охвачено клиентов.

3) 100% попадание в целевую аудиторию. При рассылке по Вашей базе клиентов Вы обращаетесь к знакомой и лояльной аудитории.

4) Самая низкая стоимость контакта с покупателем.

Текст sms– рассылки:

«DST «Детская одежда DST.special». Открытие салона – ателье по индивидуальным заказам. 59 22 38»

Рекламная компания направлена на родителей, которые хотят, чтобы их ребенок был стильным.

Распространение рекламы будет проходить в основном через мобильные телефоны. Также будут заказываться в типографии выпуск буклетов и визиток для распространения между клиентами.

Smsрассылаются в дневное время.

Так же была задумана еще одна идея, так как компания каждый раз при создании новой коллекции пользуется услугами фотографа для каталога, то в качестве рекламы предлагается еще один рекламный ход. Фотографировать изделия, которые отшивались. Многие дети захотят почувствовать себя юными моделями, и тем самым новый проект будет себя рекламировать, выставляя фото на официальном сайте компании.

Формирование общественного мнения осуществляется путем выступления руководителей предприятия на презентациях, пресс-конференциях, ярмарках и т. д [54].

1.1.6 Характеристика проектируемого предприятия

1.1.6.1 Общая характеристика предприятия

Проектируемое предприятие характеризуется по следующим признакам:

1. По форме собственности. Проектируемое предприятие основано на коллективной собственности и создано в форме Общество с ограниченной ответственностью (ООО). ООО является коммерческой организацией, то есть организацией, преследующей извлечение прибыли в качестве основной цели своей деятельности и распределяющей полученную прибыль между участниками.

2. По организационно-технологическому признаку и уровню качества и форм обслуживания. Предприятие первого разряда.

3. По направленности оказываемой услуги. Ателье направлено на оказание услуг населению по пошиву швейных изделий.

4. По специализации. Ателье оказывает услуги по пошиву детской одежды повседневного назначения. По уровню специализации ателье является смешанным (разноассортиментным), т.к. изготавливает детскую одежду нескольких ассортиментных групп: изделия пальтово - костюмного ассортимента, платьево - блузочного ассортимента.

5. По территориальному расположению. Предприятие расположено на территории г. Омска и предназначено для обслуживания городского населения .

Предприятие предназначено для изготовления изделий индивидуального решения и оригинальных моделей любой сложности современного и перспективного направления моды [33].

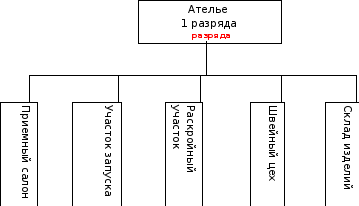

1.1.6.2 Производственный состав предприятия

В соответствии с ассортиментом видов услуг и продукции предприятия были выбраны производственные подразделения, которые входят в состав проектируемого предприятия. Производственные подразделения организованы в виде производственных цехов и участков.

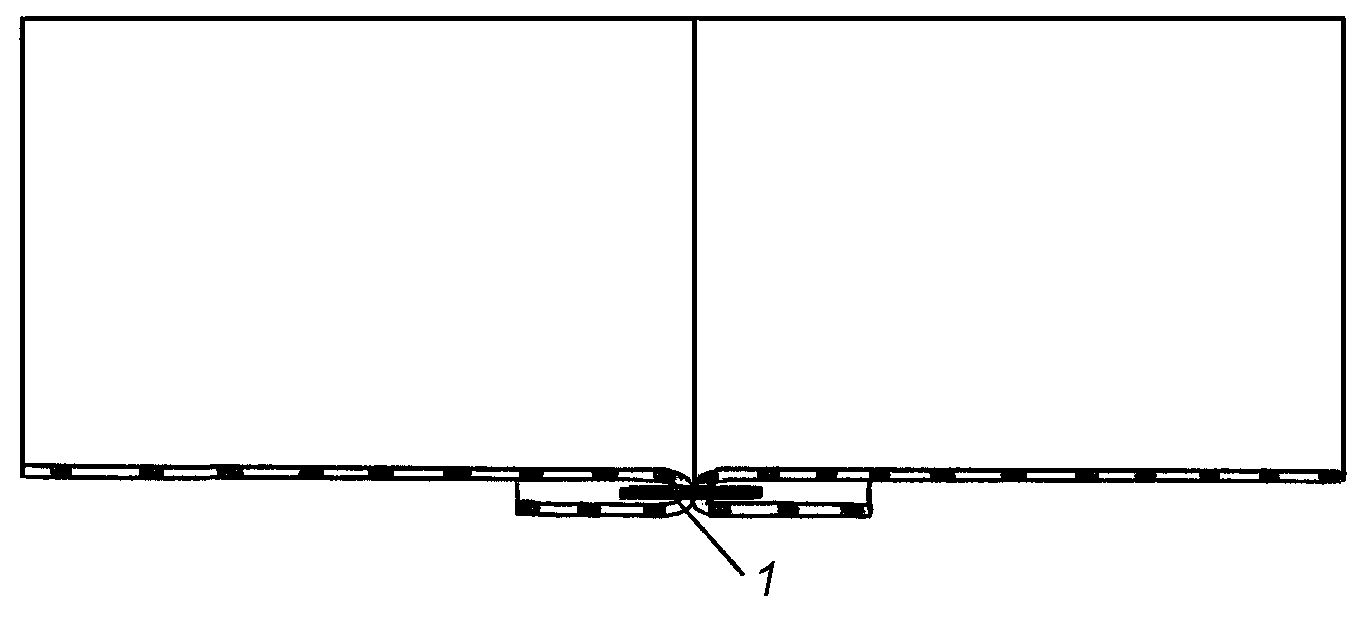

Производственный состав салона - ателье 1разряда представлен в виде схемы на рисунке 2.

Выбранный производственный состав обеспечивает полный цикл работы от приема заказов до выдачи готовых изделий. Все цеха и участки неразрывно связаны между собой грузопотоком предприятия. Количество оборудования, исполнителей, площади цехов и участков предприятия зависят от сроков исполнения услуги.

Этапы и сроки изготовления изделий зависят от множества взаимодействующих факторов: категории и мощности предприятия, вида изделий и услуг, форм обслуживания, группы материала и проч.

В соответствии с «Правилами бытового обслуживания населения Российской Федерации», предприятие предоставляет потребителю информацию о сроках изготовления изделий. Этапы и сроки оказания услуг по пошиву верхней детской одежды пальтово - костюмного ассортимента представлены в таблице 3.

Таблица 3 – Этапы и сроки оказания услуг

|

№ п/п |

Наименование этапа |

Сроки исполнения, дни |

|

1 |

2 |

3 |

|

1 |

Прием и оформление заказа |

1 |

|

2 |

Получение материалов со склада |

|

|

3 |

Хранение отрезов материалов |

6 |

|

4 |

Комплектование суткопартии материалов |

|

|

5 |

Проектирование и раскрой изделия |

1 |

|

6 |

Хранение кроя |

2 |

|

7 |

Комплектование суткопартии кроя |

|

|

8 |

Подготовка изделия к примерке |

1 |

|

9 |

Хранение подготовленного к примерке изделия |

4 |

|

10 |

Проведение примерки |

1 |

|

11 |

Уточнение изделия после примерки |

1 |

|

12 |

Хранение уточненного после примерки изделия |

2 |

|

13 |

Комплектование суткопартии уточненных после примерки изделий |

|

|

14 |

Дошив изделия |

2 |

|

15 |

Хранение готовых изделий |

4 |

|

16 |

Сдача готового изделия заказчику |

|

|

|

ИТОГО: |

25 |

Рисунок 2 - Производственный состав салона - ателье 1разряда

1.1.6.3 Производственная программа предприятия

Главная цель проектирования предприятия определяется на основе анализа рынка и соответствующих маркетинговых исследований и в зависимости от достигнутых предприятием результатов. Производственная программа предприятия определяет ассортимент услуг и изделий, объемы выпуска, трудоемкость и ценностные показатели, которые должны быть достигнуты предприятием [7].

Производственная программа предприятия на планируемый 2013 год представлена в таблицах 4, 5.

Таблица 4 – Производственная программа предприятия на 2013 год

|

Ассортимент видов услуг и изделий |

Удельный вес в общем объеме услуг, % |

Выпуск, шт |

Трудоемкость изготовления изделия, ч |

Число рабочих, чел. | |||

|

годовой |

суточный | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 | ||

|

Пошив детской одежды ПКА: - пальто д/с - жакет |

32 24 |

971,1 821,7 |

3,9 3,3 |

15,6 12,5 |

7 | ||

|

Пошив детской одежды ПБА: - платье - блузка - юбка |

8 18 12 |

199,2 522,9 522,9 |

0,8 2,1 2,1 |

9 7,6 3,8 |

5 | ||

|

ИТОГО: |

100 |

|

|

|

13 | ||

Таблица 5 – Производственная программа предприятия «Профитекс» на 2013 год

|

Ассортимент видов услуг и изделий |

Удельный вес в общем объеме услуг, % |

Выпуск, шт |

Трудоемкость изготовления изделия, ч |

Число рабочих, чел. | |||

|

годовой |

суточный | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 | ||

|

Пошив детской одежды ПКА: - пальто д/с - плащ - жакет - брюки - юбка |

6.5 8.3 8.5 10 12 |

12350 13091 14079 18772 24700 |

50 53 57 76 100 |

3,2 3,0 2,8 2,1 1,6 |

15 10 8 7 6 | ||

|

Пошив детской одежды ПБА: - платье - сарафан - блузка - трикотажный джемпер |

9 11 18 15

|

14820 17290 56316 28158 |

60 70 228 114 |

2,5 2,0 0,7 1,4

|

7 7 5 4 | ||

|

ИТОГО: |

100 |

|

|

|

69 | ||

1.2 Проектирование материального объекта услуги

1.2.1 Характеристика материального объекта услуги

Для расчета проектирования процесса изготовления одежды на индивидуального потребителя важны не сами модели одежды, а совокупность их конструктивных, фасонных и технологических элементов, представляющих собой объект для проектирования технологического процесса – условное изделие средневзвешенной трудоемкости, включающее всё многообразие элементов.

Описание условного изделия представляется в виде графической модели. Поскольку процесс изготовления изделий на индивидуального потребителя делится на технологически специализированные секции подготовки изделий к примерке и обработки изделий после примерки, графическая модель процесса строится отдельно на каждую секцию. Графическая модель характеризует степень готовности условного изделия к примерке, а также последовательность его обработки до и после примерки. Кроме того, разработка структуры затрат времени по видам работ на графической модели условного изделия позволяет значительно облегчить процесс ручного проектирования процесса при составлении технологической схемы разделения труда [33].

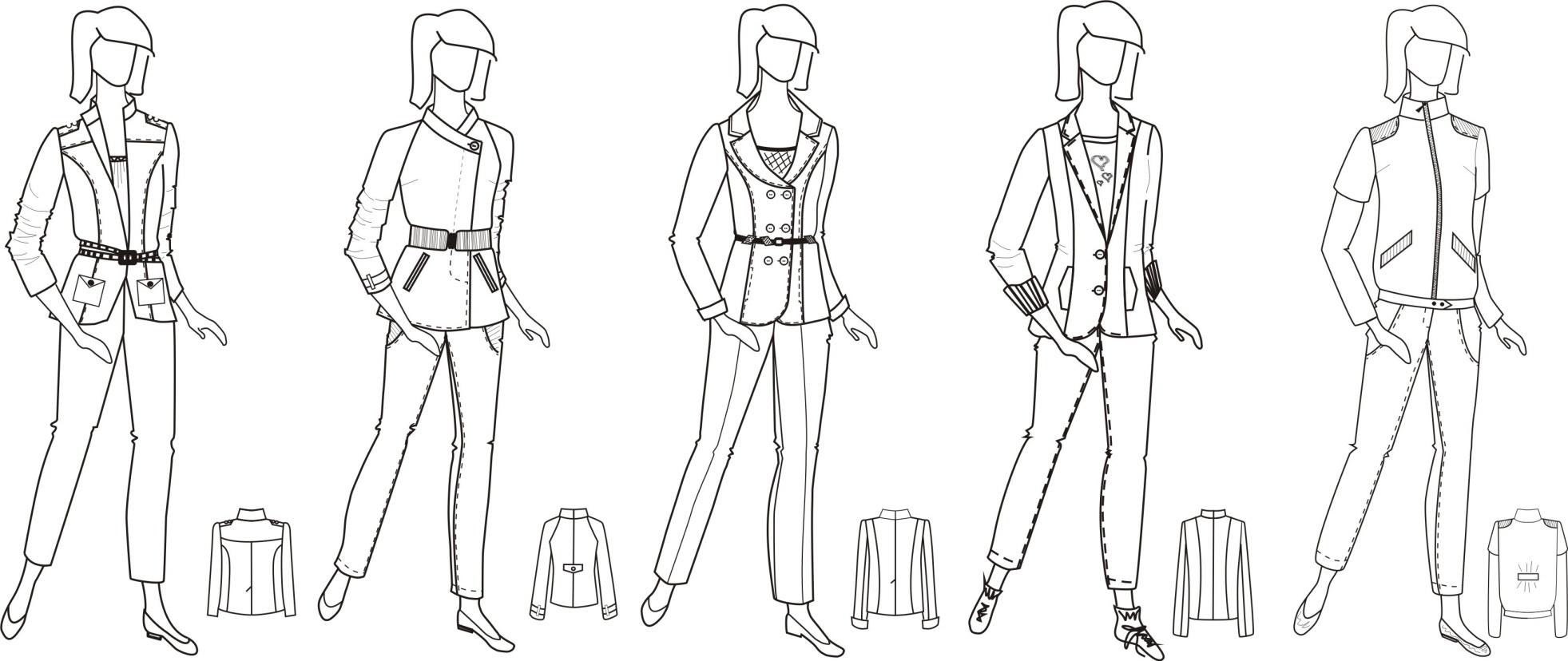

В данном дипломном проекте в качестве базы для описания условного изделия принимается пять моделей жакета на подкладе для девочек старше - школьной группы, соответствующих направлению моды, эскизы которых представляются на одном листе пояснительной записки с изображением вида со стороны переда и спинки на рисунке 3.

Оценку выбранного объекта осуществляется путем расчета среднего количества усложняющих элементов в условном изделии по формуле:

Кус = КуI+ КуIII / n, (1)

где

– среднее количество усложняющих

элементов в условном изделии;

– среднее количество усложняющих

элементов в условном изделии;

–количество

усложняющих элементов в совокупности

изделий (в 5-ти моделях), определяется

по I

и III

частям прейскуранта соответственно

[5,6];

–количество

усложняющих элементов в совокупности

изделий (в 5-ти моделях), определяется

по I

и III

частям прейскуранта соответственно

[5,6];

–

количество моделей.

–

количество моделей.

Ky1 =5;

КУ2=4;

Ку3=3;

Ку4=4;

Ky5=3;

Отсюда следует:

Кус=(5+4+3+4+3)/5=3,8;

Количество усложняющих элементов для пяти моделей определяется по формуле:

,

(2)

,

(2)

где

– количество усложняющих элементов поIII

части прейскуранта

– количество усложняющих элементов поIII

части прейскуранта

1 2 3 4 5

Рисунок 3 – Эскизы моделей жакета на подкладке

1.2.2 Разработка конструкции

1.2.2.1 Анализ направления моды

Школьная мода – это совершенно особый раздел модной индустрии. Школьная одежда должна быть не только максимально практичной, ведь она относится к разряду повседневной, но и очень красивой, чтобы процесс обучения не казался скучным и унылым занятием.

Сейчас школьная форма не имеет ничего общего со знакомой нам советской. Современная школьная мода предполагает красивые и удобные варианты одежды, как для мальчиков, так и для девочек. Причем форма одной школы всегда отличается от формы другой, что позволяет каждой школе сохранять индивидуальный стиль. Современная школьная форма нравится детям и родителям, и не вызывает бурных протестов с нежеланием ее носить.

Модная форма для школы или гимназии в этом году отличается насыщенными серыми оттенками, которые вовсе не делают одежду скучной и однообразной, и придают ей оттенок солидности и стиля. Интересны варианты формы, сочетающие клетчатые ткани в английском стиле с яркими акцентами, например галстуком или шарфиком для девочек.

В школьной форме обязательно присутствует контрастный акцент, у мальчиков это может быть жилетка, а у девочек - оригинальная расцветка юбки или свитера.

На данном этапе составлена характеристика основных черт модного направления на текущий и перспективный период для детской школьной формы:

- силуэты: для девочек – полуприлегающий, трапеция;

- пропорциональное решение изделий – линия талии на естественном уровне, либо чуть завышена, линия бедер чуть занижена, линия низа в зависимости от конкретной модели;

-декоративные элементы – хлястики, паты, объемные карманы, различные воротники;

- цветовая гамма – терракотовый, фиолетовый, синий, голубой, цвет «Кэмел», пастельные оттенки.

Уже не первый сезон дизайнеры уделяют большее внимание жакетам и пиджакам. Вещи весьма функциональные. В теплое время года их можно носить по вечерам, когда дует легкий ветерок. В прохладное время года они с лихвой заменяют теплые кофты. Их можно носить с джинсами, классическими брюками, юбками и платьями, причем необязательно выдерживать определенную цветовую гамму.

Это очень хороший вариант для школьников, соблюдая официальный дресс – код можно оставаться стильными и индивидуальными.

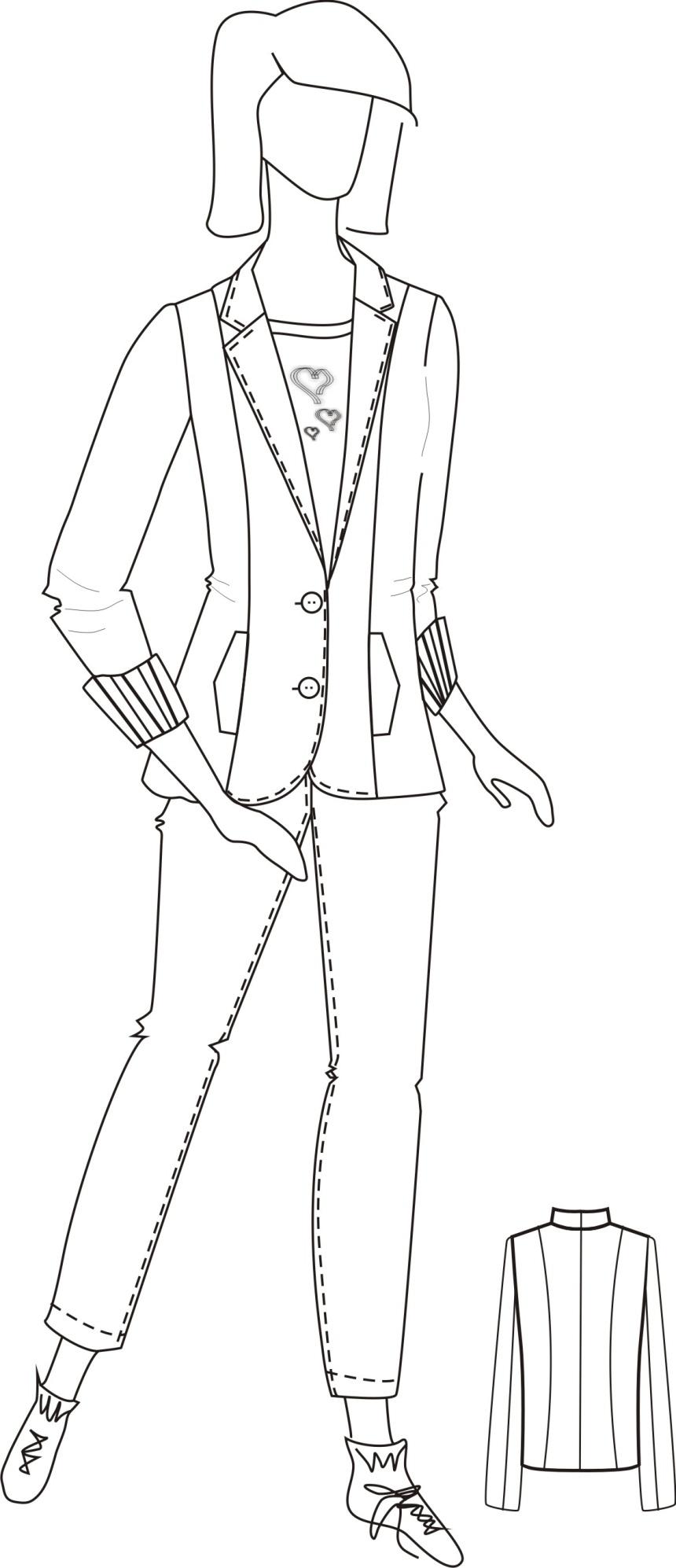

Эскиз наиболее актуальной в данном сезоне модели жакета для девочек представлены на рисунке 4.

1.2.2.2 Описание модели

Жакет для девочек старше - школьной группы. Изделие предназначено для роста 165 см, Ог -78см, изготовленная из ткани, состоящая из 80 % хлопка и 20% п/эф.

Жакет полуприлегающего силуэта, умеренного объема. Конструктивная форма достигнута за счет боковых и рельефных швов. Для образования нужного объема были использованы приемы технического моделирования.

Полочка жакета с рельефными швами, идущие из проймы до низа изделия. Карманы с фигурными клапанами в рельефных швах. Спинка с рельефными швами, идущие из проймы до низа изделия, и со средним швом. Английский воротник. Отделочные строчки по воротнику и борту.Борт с закругление к низу изделия. Изделие на двух пуговицах. Рукав двушовный.

Рисунок 4 - Эскиз модели

1.2.2.3 Расчет и построение конструкции

Конструкцию деталей одежды разрабатывается по «Единому методу конструкции одежды, изготавливаемой по индивидуальным заказам населения». Данная система характеризуется тем, что по заданным эскизам модели на основе размерных признаков, прибавок строят чертеж конструкции. Универсальность данного метода заключают в:

- единых формул для конструирования женских, мужских и детских изделий;

- одинаковой методике построения;

- возможности точности расчета всех элементов рукава и проймы - в заданном значении посадки;

- построение чертежей без припусков на швы;

- возможности применения в условиях изготовления одежды по - индивидуальным заказам;

- не зависимости от моды.

Исходными данными для построения чертежей деталей изделия являются:

- размерная характеристика типовой фигуры (табл. 6);

- прибавки к основным участкам конструкции (табл. 7).

Прибавки на свободу облегания являются одним из определяющих факторов формообразования одежды, поэтому правильный их выбор позволит более точно создать проектируемую форму [15].

Таблица 6 – Размерная характеристика типовой фигуры

Наименование мест измерений

Условное обозначение

Величина измерений, см

Разница, см

конкретной фигуры

типовой фигуры

Рост

Р

165

164

1

Полуобхват шеи

Сш

17,2

17,4

-0,2

Полуобхват груди первый

Сг1

39

39

0

Полуобхват груди второй

Сг2

41,9

42,2

-0,3

Полуобхват груди третий

Сг3

39

40

-1

Полуобхват талии

Ст

30,1

31,6

-1,5

Полуобхват бедер

Сб

43,9

45,3

-1,4

Ширина груди

Шг

15,2

15,6

-0,4

Расстояние от линии талии сзади до высшей точки проектируемого плечевого шва у основания шеи

Дтс2

39

39,6

-0,6

Расст. от высш. точки проект.Плеч.шва у основания шеи до л.Т Спереди

Дтп2

41

41,4

-0,4

Высота плеча косая

Впк

40,1

41,2

-1,1

Ширина спины

Шс

15,8

16,1

-0,3

Ширина плеча

Шп

12,5

13

-0,5

Расст. от высш. точки проектир. плеч.шва у основ. шеи до ур. задних углов подмыш. впадин

Впрз2

17,8

17,9

-0,1

Обхват плеча

Оп

23

25

-2

При построении чертежа конструкции изделия по всем конструктивным участкам даются прибавки на свободное облегание. Прибавка на свободное облегание состоит из технической (минимально необходимой) и декоративно-конструктивной. Техническая прибавка обеспечивает свободу дыхания и движения. Декоративно-конструктивная прибавка предназначена для создания запроектированной формы изделия. В зависимости от направления моды величины прибавок могут меняться.

Таблица 7 – Прибавки к основным участкам конструкции

Наименование участка, к которому дается прибавка

Условное обозначение

Величина, см

жакет

1

2

3

Прибавка по груди

Пг

5

Прибавка по талии

Пт

6

Прибавка по бедрам

Пб

3

Прибавка на свободу проймы

Пспр

2,5

Прибавка к длине спинке до линии талии

Пдтс

0,7

Прибавка по ширине груди

Пшг

1

Прибавка к длине полочки до линии талии

Пдтп

1,2

Прибавка по обхвату плеча

Поп

7

Прибавка по ширине спины

Пшс

1,2

Прибавка по ширине полочки

Пшп

0,8

Построение чертежа конструкции осуществляется в соответствии с выбранной методикой конструирования. Расчет базовой и модельной конструкции представлен в таблице 8 .

Чертеж конструкции жакета на подкладе представлен на рисунках 5, 6.

Рисунок 5 – Чертеж конструкции жакета на подкладе для девочек

Рисунок 6 – Чертеж конструкции жакета на подкладе для девочек

Таблица 8 - Расчет конструкции жакета на подкладе для девочек

Наименование участка

Обозначение и расчетная формула

участка чертежа конструкции

Вычисление отрезка

Расчетная величина

1

2

3

4

Расчет базовой конструкции изделия

Построение сетки чертежа изделия:

Ширина сетки

АоаI = CгIII+Пг+Поф

АоаI = 39+5+0,5

44,5

Ширина спинки

Аоа = Шс+Пшс+Поф

Аоа = 15,8+1,2+0,5

17,5

Ширина полочки

аIа2 = Шг+(СгII – СгI)+Пшп

аIа2 = 15,2+(41,9 – 38)+0,8

19,9

Ширина проймы

аа2 = АоаI – (Аоа+ аIа2)

аа2 = 44,5– (17,5+19,9)

8,1

Уровень лопаток

АоУ = 0,4*ДтсII

АоУ = 0,4*39

15,6

Уровень глубины проймы

АоГ = ВпрзII+Пспр+0,5Пдтс

АоГ=17,8+2,5+0,5*0,7

20,6

Уровень линии талии

АоТ = ДтсII+Пдтс

АоТ = 39+0,7

39,7

Уровень линии бедер

ТБ = 0,5ДтсII – 2,0

ТБ = 0,5*39-2

19,5

Построение чертежа спинки:

Средняя линия спинки

АоАоI = 0,5

ТТI = 1,0

0,5

1,0

Горловина спинки

АоIА2 = Сш/3 +Пшг

А2 А1 = АоIА2 /3

АоI А2 = 17,2/3 +1

А2 А1 = 6,2/3

6,2

2

Линия низа спинки

АНI= Ди+Пдтс

АНI= 55+0,7

55,7

Пройма спинки

А2ПI = Шп+раствор

вытачки + Ппос

ТПI = ВпкII+Пвпк

А2ПI = 12,5+0,5+1

ТПI = 40,1+0,7

14

40,8

Построение чертежа полочки:

Высшая точка горловины

ГIП3 = П2ГI/3 +2,0

ГI÷ I = 0,2 ГIГ4 +0,5

ГIГ2 = 0,5Шпр=0,5 ГIГ4

ГIП3 = 16,4/3+2

ГI÷ I = 0,2*8,1+0,5

ГIГ2 = 0,5*8,1

7,4

2,1

4

Горловина полочки

Г3П6 = Г3Г4 / 2+1,0

Т3А3 = ДтпII+Пдтп

Г3П6 = 18,5/2+1

Т3А3 = 41+0,7

10,2

41,7

…

…

…

…

Продолжение таблицы 8

1

2

3

4

Расчет модельной конструкции изделия

Нагрудная вытачка

А31А4 = Сш/3-0,5

А31А5 = А31А4 +1,0

А31А4 = 17,2/3 -0,5

А31А5 = 5,7+1,0

5,7

6,7

Плечевая линия и пройма полочки

А4Г7 = Вг

А4А9 = 2(СгII – CгI)

А4Г7 = 19,8

А4А9 = 2(41,9-38)

19,8

5,9

Построение конструкции полуприлегающего силуэта:

Положение вытачки на полочке на линии груди, талии, бедер

Г3Г6 = Г3Г4 /2+1,0

Т3Т61 = Г3Г61 – 1,0

Б3Б6 = Т3Т61 + 1,0

Г3Г61 = 18,5/2+1,0

Т3Т61 = 10,2 – 1,0

Б3Б6 = 9,2+1,0

10,2

9,2

10,2

Положение боковой линии спинки

А2А21=А4А8

Т1Т7-1

Т1Т7=10,2

5

10,2

Положение задней линии на линии груди

Г5Г52 = 1,0

1,0

Положение передней линии на линии груди

Г8Г82 = 0,5

0,5

Положение рельефа на линии бедер

В = (Сб+Пб) – [Б1Б4 + Б3Б8 + Б4Б8 ]

Б4Б5 = Б8Б81 = 0,5В

В = (43,5+3) – 42,7

Б4Б5 = Б8Б81 = 0,5*3,8

3,8

1,9

Построение формообразующих и модельных линий, оформление края борта, накладных карманов отражено на чертеже конструкции

Расчет конструкции втачного рукава

Определение высоты оката

Вок = ОO1 – ОО2

Вок = 16-2

14

Определение посадки по окату рукава

Ппос = 0,12*Дпр

Ппос = 0,10*49,5

4,9

Ширина рукава на уровне глубины проймы

Шр(в готовом виде)= Оп+Поп/2

Шр = 23+7/2

15

…

…

…

…

Продолжение таблицы 8

1

2

3

4

Построение основы втачного рукава:

Высота оката

ОIO2 = Вок

16

Положение переднего и локтевого перекатов на линии ширины рукава под проймой

ОIРп= ОIРл= Шр / 2

ОIРп= 15/2

7,5

Уровень низа рукава

О3М= Др+Ппн – 0,7

О3М= 49+1 – 0,7

49,3

Уровень линии локтя

О3Л= О3М/2 – 3,0

ЛЛI= 0,5

О3Л = 49,3/2 – 3,0

27,6

0,5

Ширина рукава внизу

ММ1= Шр внизу (в готовом виде)

9,5

Скос низа рукава

М1М2 = 1,5

1,5

Величина выпуклости локтевого переката

Л2Л3 = 0,7

0,7

Положение передней контрольной точки по окату рукава

Рп÷I = Г4П6

I÷I1= 0,5

5,5

0,5

Положение задней контрольной точки по окату рукава

РлР3 = Г1П3

Р3÷Р31= I÷I1

7,5

0,5

Вспомогательные точки

О3О5 = О2О3/2 – 2,0

О2О6 = О2О4/2

О3О5 = 7,5/2 – 2,0

О2О6 = 7,5/2

1,7

3,7

Оформление верхней части оката

О5÷2 = 2,0

О6÷3 = 1,0

2,0

1,0

Положение передней и задней контрольных надсечек-точек

II ÷ I1I = I÷II

Р3I ÷ Р31I = Р3÷Р31

0,5

0,5

Положение нижней точки оката

РпГ2=0,5Г1Г4+ II ÷ III +0,3

РпГ2=0,5*8,0+1+0,3

5,3

Оформление нижней части оката

Рп÷ 8 = Г4÷2+ I÷II+0,5

Р31I÷ 4 = Р3IIГ2/2

4÷5 = 2,0

Рп÷8 =1,5+1+0,5

Р31I ÷ 4 = 11,8/2

3

5,9

2,0

…

…

…

…

Окончание таблицы 8

1

2

3

4

Расчет конструкции воротника

Построение двухшовного рукава с верхней и нижней частями:

Оформление переднего переката

РпР5=Л1Л5=ММ5=3,0

РпР1=Л1Л4=ММ3=РпР5

РIРII= Р5Р51

М3М31 = 0,3

Рп81= Рп8

2,5

3,0

1,8

0,3

3,1

Положение локтевого переката

РлР4= 2,5

М2М6 = 0

РлР2= РлР4

Л3Л7 = Л3Л6

Р2Р21 = Р4Р41 + 0,5

2,5

0

2,5

2,5

4

Распределение надсечек по окату рукава:

Определение длины нижней части оката

Дн.ч.о.= П3Г2П6*(1+Н2)

Дн.ч.о.= 20*(1+0,04)

20,8

Определение длины задней и передней части оката

Дз.ч.о. = П3П1*(1+Н1)

Дп.ч.о= П6П5*(1+Н1)

Дз.ч.о. = 10*(1+0,12)

Дз.ч.о. = 10,8*(1+0,12)

11,2

12

Высота стойки

А4З=hст-0,5

2

Квадратное оформление горловины

З1З2=2-7

3

Высот стойки

З2З3=hст=2,0-3,5

З2З4=7,0-11,0

2

7

Форма линии отлета и концов воротника отражены на чертеже.

1.2.2.4 Нормирование материалов

В общей системе мероприятий по обеспечению режима экономии основное место занимает экономия предметов, под которыми принято понимать уменьшение затрат сырья, материалов, разумеется, без какого бы то ни было ущерба для качества, надежности и долговечности изделия.

Швейная промышленность отрасль, где материал имеет форму листа, поэтому экономия достигается применением рациональных схем раскладок, обеспечивающих наиболее полное использование поверхности.

Раскладки могут быть однокомплектными (одиночными), многокомплектными (комбинированными) и полукомплектными. В результате экспериментальных работ установлено, что для всех видов швейных изделий многокомплектный раскрой наиболее экономичен, чем однокомплектный, т.к. уменьшаются межлекальные отходы.

Процент межлекальных потерь определялся по формуле:

p = ((Sp – Sл)/Sp) × 100%, (3)

где Sp – площадь раскладки;

Sл – площадь лекал;

p – процент межлекальных выпадов.

Для определения процента межлекальных потерь предварительно определена площадь лекал деталей изделия геометрическим методом. Результаты расчетов представлены в таблице 9. Раскладка лекал в приложении В.

Таблица 9 - Нормировочная карта расхода материла

Наименование ткани

Вид раскладки

Рамка раскладки, см

Расход ткани, см2

Площадь лекал, см2

Межлекальные потери, %

длина ткани

ширина ткани с кромкой

Основная ткань

в сгиб

134,5

76

134,5

1500

28,4

В результате анализа направления моды была разработана модель жакета для девочек старше – школьной группы, с помощью выбранной методики конструирования осуществлен выбор прибавок на свободное облегание и построена конструкция на фигуру типового телосложения 164-80-90.

Расчет площади лекал позволил определить минимальный расход материала на данное изделие. Предложен рациональный способ раскладки лекал. Основными характеристиками данной модели и ее преимуществами на рынке, является то, что женское демисезонное пальто изготавливается в соответствии с особенностями фигуры заказчика и направлением моды и отличается высоким качеством по невысокой цене.

1.2.3 Конфекционирование материалов

Многообразие материалов для одежды, отличающихся по способу производства, строению и другим показателям, определяют разнообразие их свойств и особенности эксплуатации. Знание свойств позволяет грамотно использовать материалы по назначению, выбрать рациональные режимы обработки, тем самым, создавая качественную, комфортную одежду с высокими эстетическими показателями.

Конфекционирование материалов является важным этапом швейного производства, так как от правильного выбора материалов в пакет зависит качество швейного изделия, его сохраняемость в процессе эксплуатации. Быстрая сменяемость моды, рыночные условия современного производства и сбыта продукции требуют умения ориентироваться в современном ассортименте материалов и прогнозировать качество изделий. Целью конфекционирования материалов является производство конкурентоспособной одежды высокого качества.

Выбор будет обоснованным и правильным в том случае, если основная ткань будет в полной мере отвечать назначению швейного изделия, а комплектующие материалы, составляющие пакет изделия, по свойствам будут соответствовать свойствам основного материала.

Эстетические требования к костюмным тканям в большинстве случаев являются основными: материал должен соответствовать направлению моды по художественно-колористическому оформлению, назначению – по фактуре и туше. Ткани должны обладать высокой износостойкостью ил гигиеничностью, высокой степенью устойчивости окраски к воздействию света, влаги, химчистке.

Важным являются и эргономические требования, надежность в эксплуатации, а также показатели технологичности. Ткани для жакетов, предназначенных для повседневного ношения должны регулировать теплоотдачу человека в различных условиях и не снижать его работоспособность. Поэтому важными показателями являются высокая гигроскопичность и воздухопроницаемость. Так же очень важен состав тканей, так как это изделие для детей. Ткань должна быть не из синтетических волокон. Немаловажным экономическим фактом является стоимость ткани, которая должна соответствовать сроку службы изделия. Срок службы изделий из дорогостоящих материалов должен быть более трех лет.

Для сохранения объемной формы деталей одежды в процессе эксплуатации, а также для предохранения отдельных участков (низа рукава, низа изделия, борта и т. д.) от преждевременного разрушения используются прокладочные материалы.

Прокладочные материалы должны быть устойчивы к различным механическим воздействиям, возникающим в процессе носки, а также устойчивы к действию растворителей, используемых при химической чистке.

Прокладочные материалы применяются для промежуточных прокладок в отдельные детали изделий для придания формы и предохранения участков одежды от деформации. Для этого прокладочные материалы должны быть малорастяжимыми.

В зависимости от изделия применяется частичное дублирование. Для придания пространственной формы они должны обладать усадкой при утюжке, сочетающейся с усадкой основной ткани. При выборе прокладочного материала желательно учитывать его поверхностную плотность, чтобы не утяжелять одежду. При невысокой плотности основного материала по основе и утку существует опасность проникновения клея на поверхность материала. Поэтому прокладочные материалы следует подбирать с особой тщательностью. Ткани для подклада должны иметь высокую стойкость к истиранию, низкую износостойкость, осыпаемость и раздвижку, как в самих тканях, так и в швах. Таблица 10.

Эксплуатационные требования к швейным ниткам определяются условиями носки швейных изделий. Швейные нитки должны обеспечивать необходимую прочность соединения деталей одежды, хороший внешний вид изделия в швах, не давать усадки при влажно-тепловых обработках, быть устойчивыми к действию света, химической чистке [21].

По форме пуговицы должны отвечать утвержденным эталонам. Поверхность должна быть хорошо отполирована, не иметь царапин, трещин. Глазки должны располагаться на ровном расстоянии от края. Пуговицы не должны: ломаться при падении с высоты 1,5 м.; в воде изменять своих свойств и внешнего вида; изменять окраску, форму и внешний вид под действием света.

Застежка-«молния» должна быть аккуратно и точно собрана, чтобы замок не застревал при движении, а звенья не разъединялись самопроизвольно. Замок должен плавно и свободно передвигаться по всей длине застежки и закреплять ее в любом месте.

Для рекомендуемых материалов выбираются режимы склеивания и влажно-тепловой обработки и представляются в виде таблиц (таблица 11 - 13).

Технические требования к стежкам, строчкам и швам, к выбору швейных игл и ниток для обработки изделий из выбранных материалов представляются в таблицах 14 - 15 [16].

Влажно-тепловая обработка (ВТО) является многоступенчатым процессом, каждый этап которого проводится при строго регламентированных режимах с учетом изменений, происходящих в обрабатываемом текстильном материале. При ВТО текстильный материал подвергается временному действию повышенной температуры, избыточной влажности, механической нагрузки, зависящих от применяемого оборудования и свойств материала. На выбор режимов ВТО влияют многие свойства материалов: волокнистый состав, структурные характеристики, изменение линейных размеров, вид отделки, характеристика проницаемости, теплопроводности и др.

Пренебрежение перечисленными свойствами при определении рациональных режимов ВТО может привести к дефектам и некачественному выполнению операций ВТО. Наличие дефектов внешнего вида появляется в виде лас, изменение цвета, опалов деталей, возможна также нежелательная усадка, ухудшение внешнего вида изготавливаемого изделия.

1.2.4 Характеристика степени готовности изделия к примерке.

При изготовлении одежды по индивидуальным заказам важную роль играет правильная степень готовности изделия к примерке. Степень готовности может быть различной и зависит: от фигуры заказчика, сложности модели и силуэта изделия, специфических свойств материала, количества примерок, квалификации закройщика, рабочих, разряда ателье.

Но в любом случае степень готовности изделия к примерки должна быть рациональной, затраты времени на повторное выполнение отдельных операций после проведения примерки должны быть минимальными. Изделие, подготовленное к примерки, должно зрительно давать полное представление о модели в готовом виде.

Учитывая вышеперечисленные факторы и близкое сходство фигуры заказчика с типовой, выбрана максимальная степень готовности изделия к примерке. Она предполагает окончательную обработку не только вытачек и других конструктивных элементов, но также некоторых узлов. Целью примерки является, уточнение объемов изделия, посадку на фигуре, проверка конструкции рукавов, воротников. К примерке выполняются следующие операции: обрабатываем карманы; сметываем средний срез спинки; приметываем кокетки; заготавливаем рукава; сметываем боковые, плечевые срезы; нижний воротник соединяем с прокладкой и вметываем в горловину, вмётываем рукава.

Схема сборки жакета на подкладе к примерке и схема дошива после примерки, расшифровка кодов блоков графической модели условного изделия представлены в приложении Г.

Таблица 9 – Прейскурантная характеристика тканей

Наименование

материала

Артикул

ГОСТ

Краткая техническая характеристика

№ группы тканей

Ширина, см

Поверхностная плотность, г/м2

Наименование сырья, его состав, линейная плотность, текс

Плотность, количество нитей на 10 см

Прейскурантный номер

Прейскурант

№ БО (01-15)

основа

уток

по основе

по утку

1

2

3

4

5

6

7

8

9

10

11

Ткань костюмная

23106

-

152

242

Шерсть (97 %), П/эф

Шерсть (97 %),П/эф

297

216

II

-

Ткань костюмная

-

145

243

х/б 75%

25% П/эф

х/б 75%

25% П/эф

290

280

II

-

Ткань костюмная

86040

-

150

110

х/б 80%,

20% П/эф

х/б 80%,

20% П/эф

186

210

II

-

Термоклеевой прокладочный материал с регулярным точечным покрытием

Y661G43/90

-

90

43

Пэф – 100%

-

-

-

-

Клеевая паутинка

-

30

Клей Па 12/66/6

-

-

-

-

Термоклеевые кромочные материалы

Y661G43/90

-

90

43

Пэф – 100%

-

-

-

-

Таблица 10 – Режимы склеивания деталей и узлов одежды с прокладочными материалами с клеевым покрытием

Материалы

Режимы склеивания

Верха изделия

Прокладочные

Температура 0С

Усилие прессования, мПа

Время, с

1

2

3

4

5

Ткань костюмная шерстяная

Клеевая паутинка

140-150

0,03-0,05

15-30

Ткань хлопчатобумажная с п/эф

Термоклеевой прокладочный материал с регулярным точечным покрытием

140-150

0,03-0,012

5-12

Ткань хлопчатобумажная с п/эф

Термоклеевой прокладочный материал с регулярным точечным покрытием

140-150

0,03-0,05

15-30

Таблица 11 – Режимы влажно-тепловой обработки материалов на электропаровых прессах

Вид материала

Температура прессующей поверхности, 0С

Усилие прессования, мПа

Время, с

пропаривание

прессование

отпаривание

вакуумного отсоса

1

2

3

4

5

6

7

Шерстяная костюмная ткань

150-160

0,02-0,03

30

15-20

15-20

4-6

Ткань хлопчатобумажная

170-180

0,03-0,012

30

5-12

30

4-6

Термоклеевой прокладочный материал с регулярным точечным покрытием

80-160

0,02

3-8

3-15

4-7

3-7

Таблица 12 – Режимы влажно-тепловой обработки материалов электропаровым утюгом

Вид материала

Температура утюжильной

поверхности, ºС

Время обработки, с

1

2

3

Шерстяная костюмная ткань

160-180

30-40

Ткань хлопчатобумажная

140-160

30-40

Термоклеевой прокладочный материал с регулярным точечным покрытием

80-160

5-10

1.2.5 Характеристика методов обработки и оборудования

Эффективность технологических процессов в большой степени зависит от принятых методов обработки и оборудования. Выбранные методы обработки обеспечивают высокое качество, минимальные затраты времени на изготовление изделия, повышение производительности труда в проектируемом процессе по сравнению с действующими методами. Методы обработки дают возможность максимально использовать оборудование и приспособления малой механизации. Характеристика оборудования – таблицы 17 - 19.

При выборе методов обработки учитывался ряд факторов: вид изделия; вид и класс услуг; применяемое оборудование и приспособления малой механизации; выбранные основные, прикладные и скрепляющие материалы, мощность процесса.

Надо отметить, что такая форма организации производства как ателье, не дает больших возможностей, в плане оснащения процесса изготовления одежды большим количеством специализированной техники, потому как не будет соблюдаться необходимая загруженность машин и агрегатов.

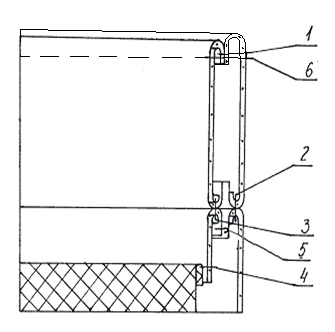

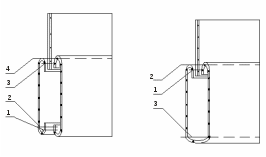

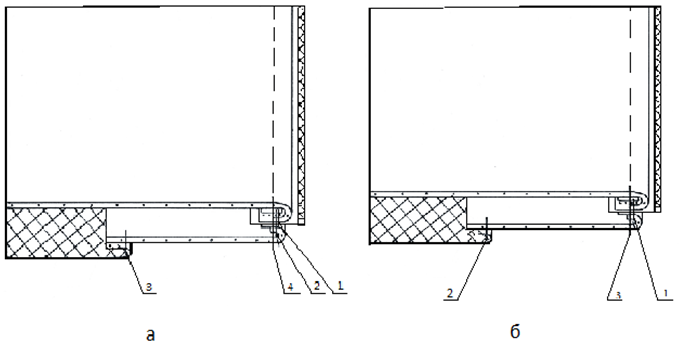

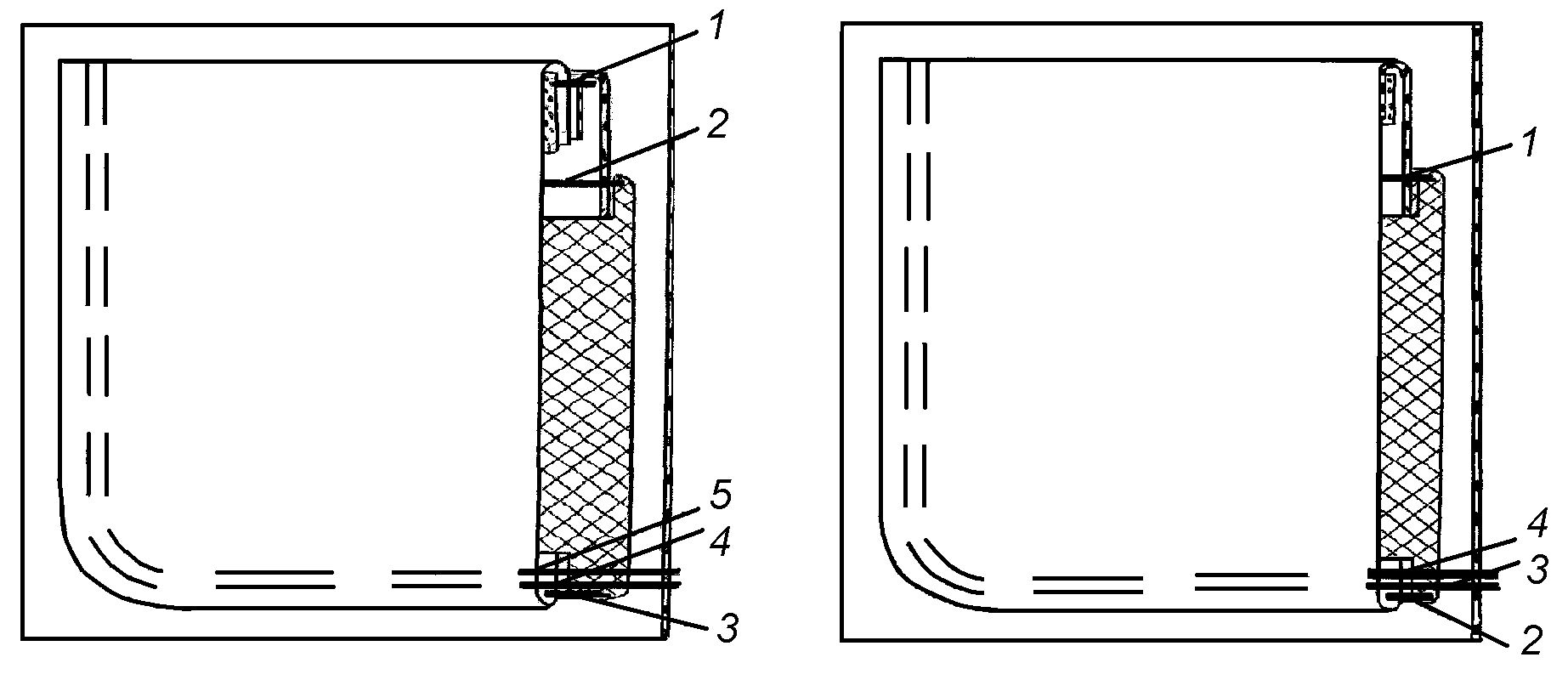

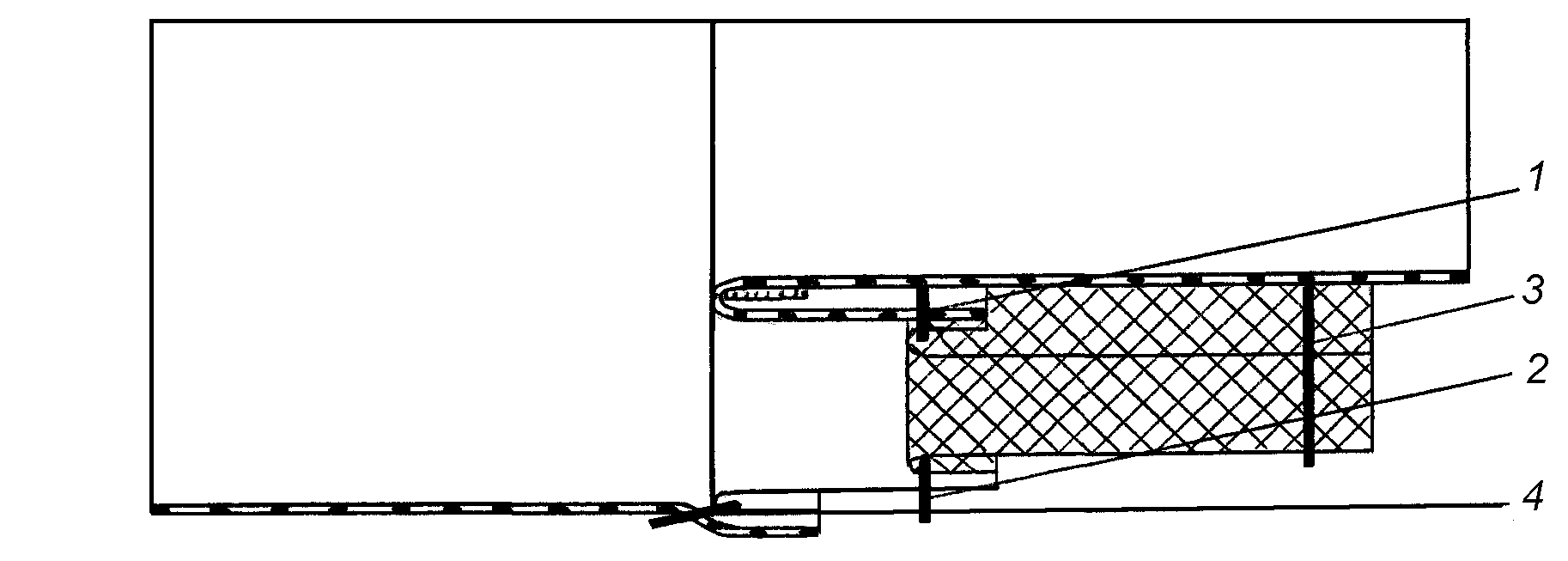

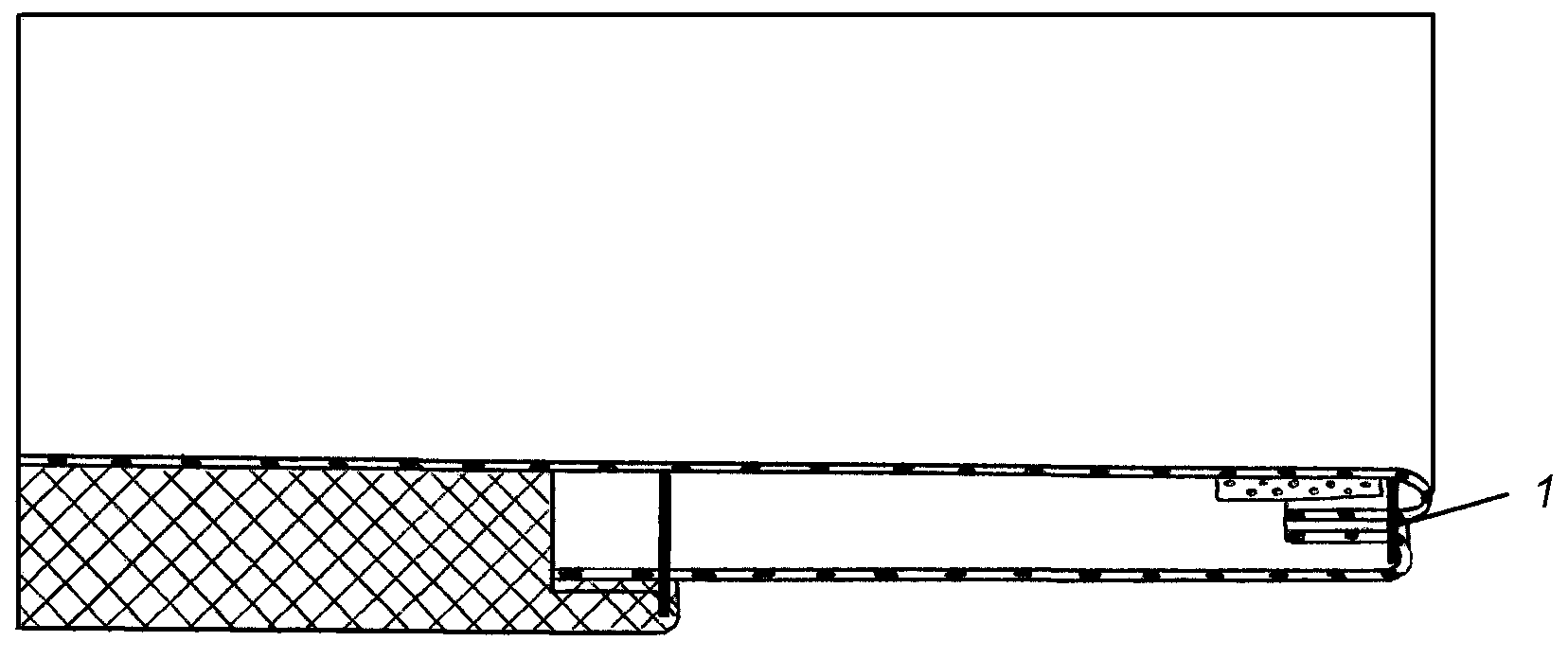

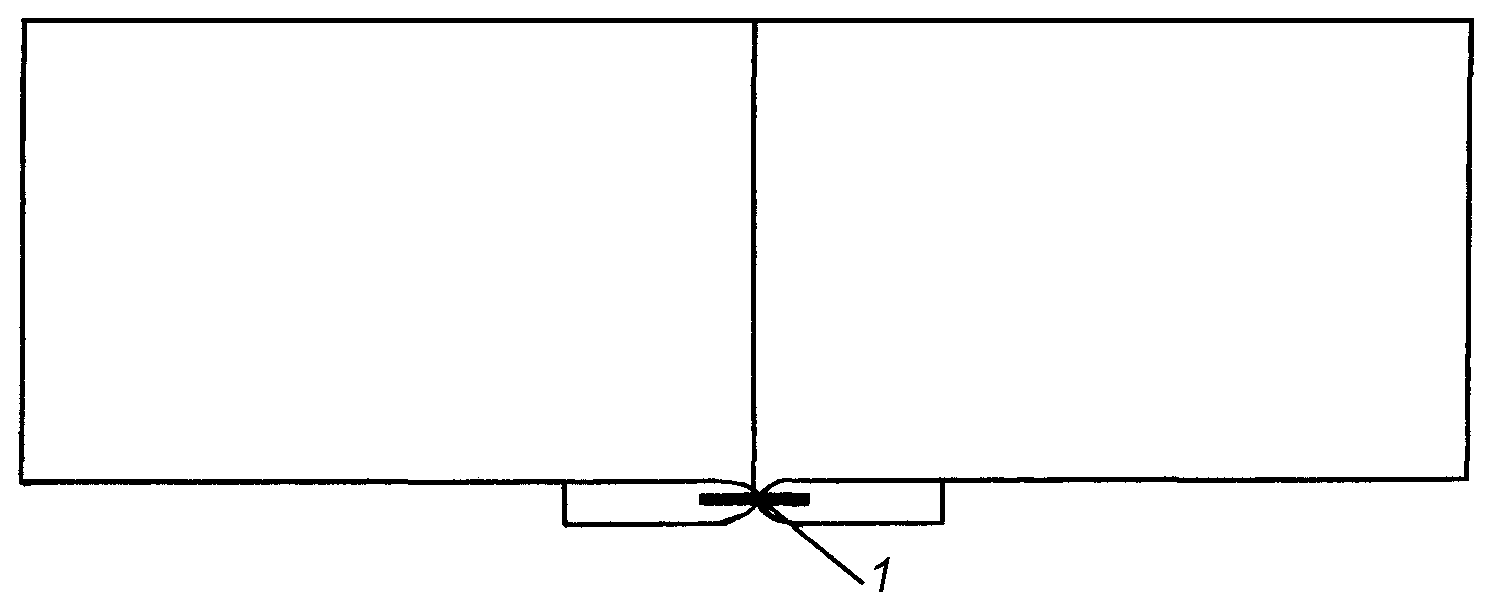

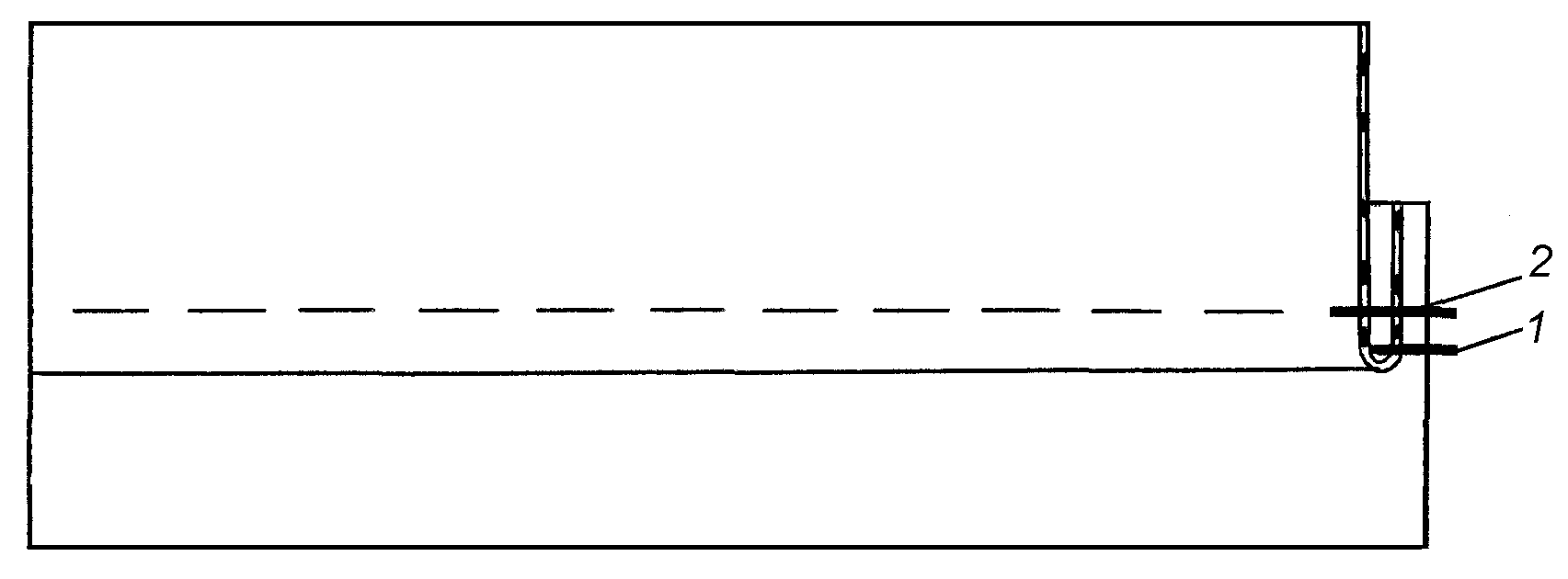

Методы обработки всех узлов условного изделия представлены в виде сборочных схем с указанием последовательности выполнения операций путем цифровой нумерации (рисунок 7).

Экономическая эффективность проектируемых методов обработки определяется по показателям:

- сокращение затрат времени на обработку узла (Рз.в);

- повышение производительности труда (Рп.т);

- степень механизации обработки узла (Рм).

Сокращение затрат времени на обработку узла рассчитывается по формуле

Рзв=(Тс-Тн)/Тн*100% (4)

где Тс - затраты времени на обработку узла в действующем процессе, мин;

Тн - затраты времени на обработку узла в проектируемом процессе, мин.

Повышение производительности труда рассчитывается по формуле:

Рпт=(Тс-Тн)/Тн*100% (5)

Степень механизации обработки узла определяется путем расчета процента механизированных работ при действующих и проектируемых методах обработки узла по формуле:

Рм=Тм/Тобщ*100% (6)

где Тм - затраты времени на механизированные неделимые операции при обработке узла, мин;

Тобщ - общие затраты времени на обработку узла.

Все расчеты эффективности проектируемых методов обработки по операциям и всему изделию представлены в таблице 21.

Качество и эффективность проектируемых методов обработки повышается за счет применения новых прокладочных и скрепляющих материалов, технологичности конструкций деталей одежды, замены операций, выполняемых ручным способом, замены утюжильных работ прессовыми и т.д.

От качества швейных ниток зависит качество работы швейных машин, качество полученных деталей. Выбор швейных ниток зависит от иглы, материала, от характера выполняемых работ.

Таблица 14 – Технические требования к ручным стежкам и строчкам

Кодовое обозначение

Операция

Длина стежка, мм

Кол-во стежков в 10 мм

Ассортимент швейных ниток

армированные

202

пуговичная

2-3

прикрепляющих 5-6

обвивающих 4-5

65ЛХ-1

сложенных вдвое

(68,5)

204

Подшивочная (подшивание краев деталей и низа изделий)

1,5-3

3-7

44 ЛХ

45ЛЛ

209

Выметывание

5-9

0,2-1,0

44 ЛХ

45ЛЛ

219

наметочная

7-20

0,5-1

44ЛХ-1

(45

220

Выполнение строчек временного скрепления

10-15

0,5-1,0

44ЛХ

Таблица 15 – Технические требования к машинным строчкам

Кодовое обозначение

Изделия швейные и материалы

Строчки

Количество стежков

на 10 мм строчки

Ассортимент швейных ниток

армированные

301

Жакет с подкладом

Стачивающая

3-4

45 ЛЛ, 35 ЛЛ

103,320

Жакет с подкладом

Подшивочная

2-3

45 ЛЛ

404

Жакет с подкладом

для фигурных петель

10 - 12

33Л,55Л

(37,5;62)

Нитки, применяемые для изготовления верха и подкладки изделий, должна соответствовать цвету материала или сочетаться с ним.

Для выбранных материалов рекомендуются армированные нитки с полиэфирной оплеткой, которые по всем показателям обеспечивают прочность и износостойкость. Армированные лавсановые нитки отвечают требованиям современной технологии изготовления одежды и могут быть использованы для выполнения одновременно и стачивающих и внешних отделочных строчек.

Подбор швейных игл и ниток представлен в таблице 16.

Таблица 16 – Подбор швейных игл и ниток

Номера игл по ГОСТ 22249-82

Ассортимент швейных ниток

Результирующая линейная плотность, текс

армированные

90

34,5

34,0

100

34,5

Рекомендуемые приспособления малой механизации представляются в виде таблице 20.

Таблица 17 – Характеристика швейных машин

Наименование машины

Тип или класс

машин

Тип стежка

Число оборотов в минуту

Длина стежков, мм

Устройство перемещения материала

Иглы ГОСТ 222.49-82

Вид обрабатываемого материала, толщина, мм

Дополнительные данные

Для стачивания плащевых, костюмных материалов

DDL-8700 Juki

301

5500

до 5

реечный

0052

№75-120

Для средних и тяжелых тканей

Автоматическая смазка всех механизмов

Для выметочных и сметочных работ

2222

300

1000

5-12

реечный

064

№90-130

Для костюмных материалов

Движение иглы возвратно-поступательное

Изготовления прямых петель и фигурных петель

62761, «Минер-ва»

300

3500

до 40

реечный

0876

№85-100

Для костюмных материалов

Движение иглы возвратно-поступательное

Таблица 18 – Характеристика прессового оборудования

Оборудование, предприятие изготовитель

Марка (тип)

Производительность, циклов/ч

Рабочее давление, МПa

Тип привода

Тип нагрева

подушки

Температура нагрева, 0С

Тип подушки

верхняя

нижняя

верхняя

нижняя

Пресс гладильный «Вязьма»

ЛПР-1200

60-80

0,4-0,6

электромеханический

электрический

паровой

100-250

105-190

универсальное

Таблица 19 – Характеристика гладильных столов и утюгов

Оборудование, предприятие изготовитель

Марка (тип)

Тип нагрева поверхности

Мощность нагревательных элементов

Время

разогрева, с

Масса,

кг

Утюг фирмы Lelit

Стол утюжильный Comel

PS355 MP/F/PV

MP/A-RS

Электропаровой

паровой

0.8 кВт

2 кВт

10

20

3

85

Таблица 20 – Средства малой механизации

Наименования и назначения приспособления

Марка (номер)

Содержание операции

Откидная лапка с пружинным бортиком для прокладывания строчки от края более чем на 7 мм

1-7

Сборка

№ 3051924701800

Прокладывание отделочной строчки

Откидная направляющая линейка

916721

№ 3051924703600

Настрачивание швов, рельефов, складок, накладных деталей

Методы обработки узлов

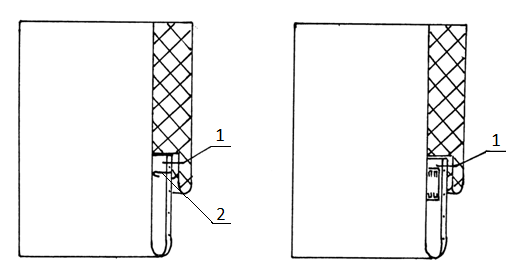

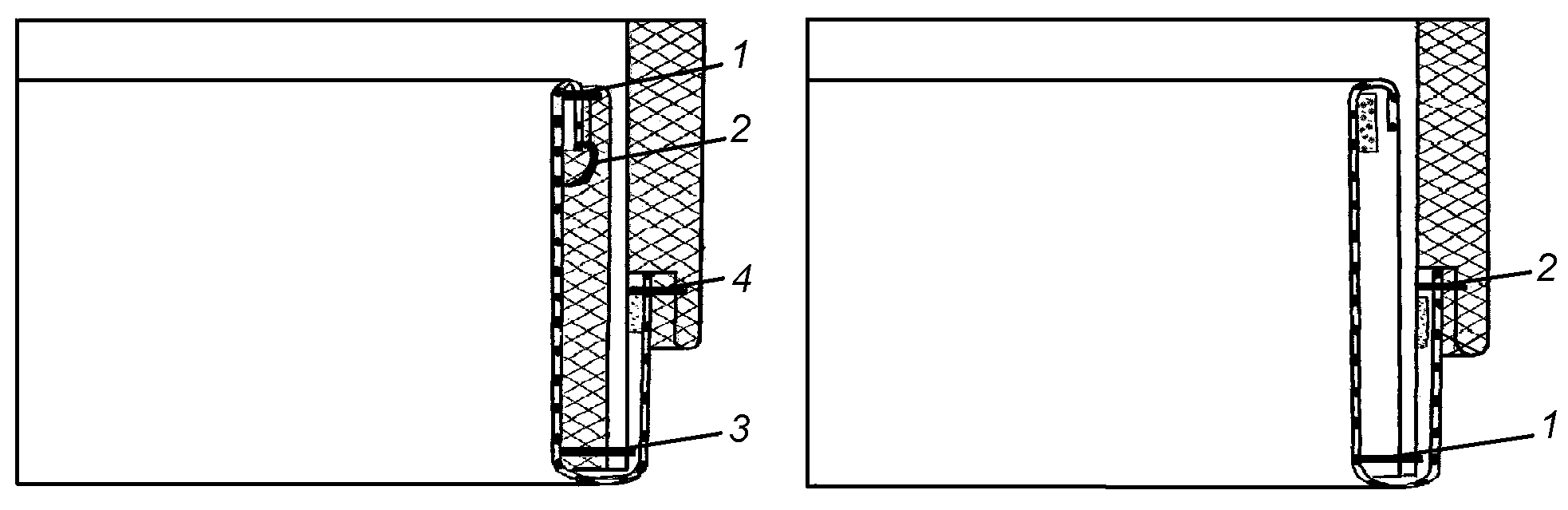

Рисунок – 7.1 Обработка прорезного кармана с листочкой

а б

Рисунок 7.2 - Обработка низа рукава:

а – существующий, б - проектируемый

Рисунок 7.3 – Обработка воротника и соединение его с горловиной.

а б

Рисунок 7.4 - Обработка притачного пояса по низу изделия:

а – существующий, б - проектируемый

Рисунок 7.5 – Обработка борта изделия с застёжкой молнией:

а – действующий, б - проектируемый

а б

Рисунок 7.6 – Обработка накладного кармана

а – действующий, б - проектируемый

Рисунок 7.7 – Обработка кармана в рельефе полочки

Рисунок 7.8 – Обработка застежки на петли и пуговицы

а б

Рисунок 7.9 – Обработка потайной застежки

Рисунок 7.10 – Обработка средних срезов спинки

Рисунок 7.11 – Соединение кокетки со спинкой

Рисунок 7.12 – Обработка боковых срезов