Шелегов Насосное оборудование АЕС 2011

.pdf

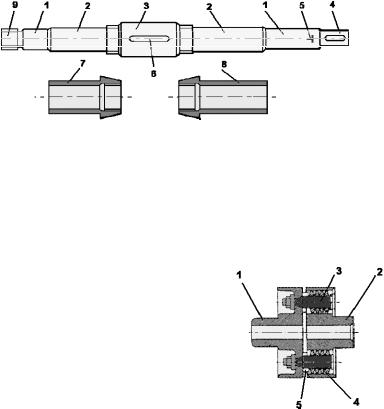

Валы изготовляют из высокопрочных сталей. Они имеют ступенчатую форму.

К средней части 3 вала со шпонкой 6 крепится рабочее колесо. На концах вала имеются шейки 1 под подшипники. В зонах 2 расположены защитные втулки 7 и 8, а на участке 4 – соединительная полумуфта, на конец шейки вала надета зажимная гайка 9 упорного подшипника. Метка 5 служит правильной сборке ротора.

Рис. 5.4. Вал насоса

5.4. Соединительные муфты

Для передачи вращательного момента от двигателя ротору в центробежных насосах применяют в основном соединительные втулочно-пальцевые, зубчатые и упругие муфты.

5.4.1. Втулочно-пальцевая муфта

Втулочно-пальцевые муфты (рис. 5.5) имеют широкое распространение, что обусловлено простотой их изготовления и низкой стоимостью.

Они дополнительно выполняют функции амортизаторов (в муфтах имеются упругие элементы). Поскольку упругие элементы таких муфт обладают низкими прочностными свойствами, то область их применения ограничивается насосами средней и низкой мощности.

Рис. 5.5. Втулочнопальцевая муфта:

1 – полумуфта насоса; 2 – полумуфта привода; 3 – палец; 4 – втулка упругая; 5 – шайба

91

5.4.2.Зубчатая муфта

Узубчатых муфт (рис. 5.6) все детали выполнены из металла. Незначительные перекосы

иосевые смещения валов обусловлены перемещениями в зубчатом зацеплении.

Зубчатая муфта со-

стоит из двух обойм с внутренними зубьями, в зацеплении с которыми находятся зубья втулок, установленных на концах соединяемых валов.

Зубчатые муфты надежны в работе, не имеют быстроизнашивающихся деталей и способны передавать высокие нагрузки и работать при высоких частотах вращения.

|

5.4.3. Упругая муфта |

||

|

Упругие муфты (рис. 5.7) |

||

|

обладают |

высокой техноло- |

|

|

гичностью, просты и на- |

||

|

дежны в работе. Упругий |

||

|

элемент состоит из |

пакета |

|

|

фигурных |

стальных |

пла- |

|

стин. Пластины устанавли- |

||

|

вают на болтах между цен- |

||

|

тральной втулкой и полу- |

||

|

муфтами (часть болтов вво- |

||

Рис. 5.7. Упругая муфта: |

рачивается во втулку, а |

||

часть − в полумуфту). Упру- |

|||

1 – полумуфта насоса; 2 – болт; 3 – |

гие муфты описанной кон- |

||

втулка; 4 – пакеты упругих пластин; 5 – |

струкции |

работают |

без |

втулка упругая; 6 – полумуфта привода |

смазки. |

|

|

92

5.5. Уплотнения валов

Неисправность уплотнительных узлов − распространенная причина остановок насосов. Эксплуатация насосов с неисправными уплотнениями при перекачке радиоактивных, пожаро- и взрывоопасных жидкостей может привести к серьезным авариям. Поэтому устройству и обслуживанию уплотнений валов необходимо уделять серьезное внимание.

Уплотнения бывают сальниковыми, манжетными, торцевыми, щелевыми и динамическими.

5.5.1. Сальниковое уплотнение

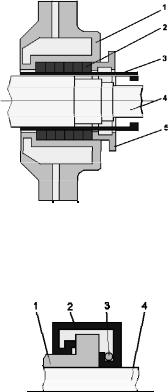

Наиболее простым по конструкции и в обслуживании является сальниковое уплотнение (рис. 5.8). Материал, из которого выполнено уплотнение, и усилия поджатия зависят от рабочих давлений, скорости скольжения поверхности вала, температуры и свойств перекачиваемой жидкости.

5.5.2. Манжетные уплотнения

При небольшом перепаде давления и низких скоростях скольжения применяют манжетные уплотнения (рис. 5.9). В современных насосах в основном используют стандартные манжеты, которые изготавливают из резины.

Манжеты имеют металлический каркас, придающий ей необходимую жесткость, и пружину, создающую предварительный обжим вала уплотняющим элементом.

Рис. 5.8. Сальниковое уплотнение:

1 – корпус сальника; 2 – кольца сальниковой набивки; 3 – втулка; 4 – вал; 5 – нажимная втулка

Рис. 5.9. Манжетное уплотнение:

1 – корпус; 2 – манжета;

3 – пружина; 4 – вал

93

5.5.3. Торцевые уплотнения

Наиболее эффективными уплотнениями являются торцевые (рис. 5.10), которые работают при более значительных перепадах давлений и скоростях скольжения, чем манжетные и сальниковые. Кроме того, по сравнению с указанными уплотнениями, торцeвые допускают более значительное радиальное биение вала и имеют больший срок службы.

Рис. 5.10. Схема торцевого уплотнения

Торцевые уплотнения значительно сложнее по конструкции, чем сальниковые или манжетные. Однако в условиях длительной эксплуатации они более экономичны, так как практически не требуют затрат на обслуживание.

Конструкции торцевых уплотнений разнообразны. Их выбор определяется условиями эксплуатации. Конструкция торцевого уплотнения с двумя торцевыми парами имеет подвод уплотняющей воды в пространство между ними с давлением, превышающим давление уплотнения (перекачиваемой воды).

Такая конструкция практически полностью исключает утечку перекачиваемой жидкости. Уплотнение имеет вращающиеся и неподвижные контактные кольца. Нажимное устройство, состоящее из пружины, обоймы и нажимного кольца, вращается вместе с валом.

На рис. 5.10 приведена схема торцевого уплотнения с одной парой трения. Уплотнение осуществляется с помощью подвижного в осевом направлении кольца. В этом уплотнении использовано коническое кольцо из фторопласта. Уплотнения, выполненные по

94

приведенной схеме, применяют при работе с агрессивными средами, которые не содержат абразивных примесей.

5.5.4.Щелевые и динамические уплотнения

Кнаиболее простым и надежным относятся также щелевые уплотнения, которые применяют для уплотнения рабочих колес со стороны всасывания, а также в качестве межступенчатых уплотнений.

Вобщем случае щелевые уплотнения представляют собой цилиндрическую щель, образованную неподвижной деталью корпуса

ивращающейся втулкой, установленной на роторе. Герметизирующая способность щелевого уплотнения зависит от длины щели

изазора между вращающимися деталями, который устанавливается минимально возможным, чтобы исключить возможность трения Применение щелевых уплотнений снижает экономичность насоса вследствие утечек.

Особая разновидность уплотнений − импеллеры, относящиеся к так называемым динамическим уплотнениям, т. е. их уплотняющая способность проявляется только при вращении вала. По конструкции импеллеры напоминают рабочее колесо центробежного насоса и аналогичны ему по принципу действия.

95

Глава 6. ГЛАВНЫЙ ЦИРКУЛЯЦИОННЫЙ НАСОС ГЦН-195М

6.1.Общие сведения

6.1.1.Назначение

Главные циркуляционные насосы (ГЦН-195М) обеспечивают принудительную циркуляцию воды в первом контуре реакторных установок типа ВВЭР-1000.

Рис. 6.1. Главный циркуляционный контур ВВЭР-1000

Принудительная циркуляция обеспечивается работой насоса, который подает теплоноситель в реактор, а оттуда нагретый теплоноситель возвращается, охлаждаясь в парогенераторе.

96

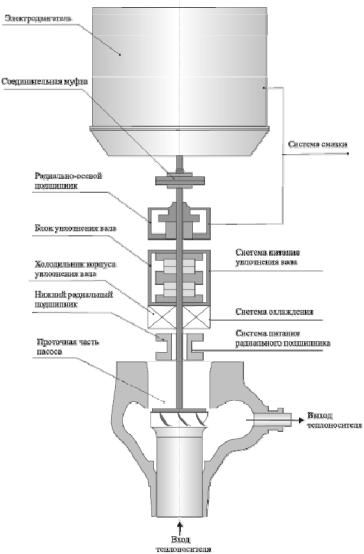

чает в себя следующие присутствующие во всех конструкциях этого вида типовые узлы: приводной электродвигатель, подшипниковые опоры с системой смазки, уплотнение вращающегося вала с системой питания и охлаждения, проточную часть.

Рис. 6.3. Конструктивная схема ГЦН

98

Конструктивная схема ГЦН с механическим уплотнением вала (рис. 6.3) состоит из следующих основных узлов и деталей:

•проточная часть насоса;

•нижний радиальный подшипник;

•холодильник корпуса улотнения вала;

•блок уплотнения вала;

•радиально-осевой подшипник;

•соединительная муфта;

•электродвигатель;

•система смазки;

•система питания уплотнения вала;

•система охлаждения;

•система питания радиального подшипник.

ГЦН размещается в гермооболочке (пом. ГА-504/1-4), установлен на «холодной» нитке циркуляционного трубопровода 1-го контура и подает охлажденную в парогенераторах воду (теплоноситель 1-го контура) в реактор. Размещение ГЦН в гермооболочке приведено на рис. 6.4.

Рис. 6.4. Размещение и установка ГЦН в гермооболочке

99

Конструктивно ГЦН-195М представляет собой агрегат, состоящий из насоса с антиреверсным устройством, электродвигателя ВАЗ 215/109-6АМО5 и вспомогательных систем.

ГЦН спроектирован таким образом, что обеспечивается:

•нахождение ГЦН в горячем резерве, включая режимы обратного тока в случае повреждения антиреверсного устройства, не ограничено во времени; пуск и устойчивая работа ГЦН при любом сочетании работающих насосов в РУ;

•кавитационный запас во всех переходных режимах работы

РУ;

•остановка (выбег) ГЦН без повреждений при перерыве подачи охлаждающей и уплотняющей воды;

•уровень пульсации давления и вибрации ГЦН, не приводящий к нарушениям в насосе и связанных с ним системах; отсутствие выхода радиоактивного теплоносителя в атмосферу через уплотнение вала насоса;

•отсутствие летящих предметов, представляющих опастность для РУ, во всех проектных режимах;

•все детали и узлы ГЦН, соприкасающиеся с теплоносителем, охлаждающей водой промконтура и запирающей водой, изготовлены из сталей, стойких против коррозии и эррозии;

•материалы деталей, изготовленных из аустенитных марок сталей, не имеют склонности к межкристаллитной коррозии;

•химсостав материалов деталей, соприкасающихся с теплоносителем, не содержит специальных добавок кобальта и других элементов, которые образуют долгоживущие изотопы в активной рабочей среде;

•возможность разборки и замены составных частей. При выходе из строя большинства узлов ГЦН и их элементов восстановление может быть произведено как путем замены элементов, так и путем замены всего блока, причем предусмотрены соответствующие ЗИП и приспособления для ремонта;

•возможность ремонта электродвигателя и его элементов без разборки насоса;

• |

непрерывная работа на всех эксплуатационных режимах |

10 000 ч; |

|

• |

средняя наработка до отказа – не менее 18 000 ч; |

100