Шишкин Основы проектирования станочных приспособлений 2010

.pdf

Эти теоретические схемы отличаются от схем базирования заготовок по плоскости и внутренней цилиндрической поверхностям (см. рис. 1.20 и 1.21) местами расположения опорных точек 4, 5 и 1, 2, 3, 4. Ось отверстия диска является двойной опорной базой, а для втулки – двойной направляющей базой. По остальным опорным точкам различий нет.

Z |

1,2,3 |

|

X |

|

6 |

Y |

4,5 |

|

Рис. 1.36. Теоретическая схема базирования заготовки типа диска по оси цилиндрической поверхности отверстия и плоскости

Z

1,2,3,4

X

|

6 |

Y |

5 |

Рис. 1.37. Теоретическая схема базирования заготовки типа втулки по оси отверстия и плоскости

Для диска с отверстием и втулки комплект баз аналогичен предыдущему варианту базирования диска и вала.

Установочными элементами для заготовок типа диска с отверстием и втулки в данном случае должны быть или кулачки самоцентрирующие патроны (короткие для диска и длинные для втулки) с закреплением заготовки «на разжим», или разжимные оправки различных типов. Обязательным условием при базировании заготовки по оси отверстия является отсутствие зазора между поверхностью отверстия и рабочими поверхностями установочных элементов оправки после закрепления заготовки.

Конструкции приспособлений, реализующих рассмотренную типовую схему базирования, для тел вращения приведены на рис. 1.38, 1.39 [17], 1.40 [4].

41

Рис. 1.38. Трехкулачковый спирально-реечный самоцентрирующий патрон: 1 – корпус; 2 – диск (ведомое коническое колесо со спирально-речными пазами); 3 – рейка; 4 – винт; 5 – накладной кулачок

Рис. 1.39. Консольная оправка с гидропластмассой:

1 – рычаг; 2 – плунжер; 3 – гидропластмасса; 4 – заготовка; 5 – тонкостенная втулка

42

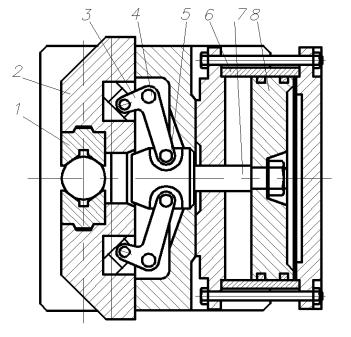

Рис. 1.40. Стационарные универсальные пневматические тисы:

1 – сменная губка; 2 – ползун; 3 – рычаг; 4 – ось; 5 – палец; 6 – пневмоцилиндр; 7 – поршень; 8 – шток

Для заготовок типа рычага возникает необходимость их базирования по рассматриваемой схеме, если в технических требованиях заложено выполнение симметричности не только относительно продольной оси (выполнение такого требования обеспечит типовая схема базирования по плоскости и двум наружным цилиндрическим поверхностям согласно п. 1.2.3), но и оси симметрии по длине заготовки. На рис. 1.41 представлен пример технических требований к технологической операции сверления отверстий.

Согласно техническим требованиям необходимо обработать с применением кондукторных втулок отверстия d1 и d2 во втулках рычага, обеспечив при этом перпендикулярность осей отверстий к плоскости А и симметричность отверстий относительно плоскостей симметрии X и Y (конструкторские базы Б и В). Тогда для выполнения установленных требований необходимо изменить теоретиче-

43

скую схему базирования, что приводит к существенному изменению конструкции приспособления.

Рис. 1.41. Технические требования к обрабатываемым отверстиям

а) |

б) |

Рис. 1.42. Теоретическая схема базирования рычага

исхема конструктивного исполнения приспособления

Вкомплект баз входят: технологическая установочная явная база (опорные точки 1, 2, 3), направляющая скрытая (точки 4 и 5) и опорная скрытая (точка 6) базы (рис. 1.42, а). Особенностью конструкции приспособления (рис. 1.42, б) является самоцентрирование призм, т.е. обе призмы являются подвижными, за счет применения винта с правой и левой резьбами. Фактически осевая опора винта

44

обеспечивает положение поперечной плоскости симметрии (конструкторской базы В). Самоцентрирование призм может быть реализовано и с помощью рычажной системы (см. рис. 1.40).

На рис. 1.43 приведен пример применения схемы базирования корпуса подшипника по его плоскости симметрии. В комплекте баз установочная и направляющаябазы – явные, аопорная– скрытая[8].

Рис. 1.43. Конструкция токарного приспособления для растачивания отверстия в корпусе:

1, 2, 3 – опоры цилиндрические; 4, 9 – прихваты; 5 – призма; 6 – винт зажимной; 7 – гайка; 8 – противовес; 10 – корпус; 11, 12 – опоры цилиндрические

При разработке теоретических схем базирования заготовок довольно часто возникает многовариантность выбора схемы. Обоснование выбора одного из вариантов схемы базирования, удовлетворяющего требованиям, производится анализом исходных данных и оценкой погрешности установки.

Рассмотренные типовые схемы не могут охватить все многообразие геометрических форм заготовок, но закладывает основу для приобретения навыков разработки теоретических схем базирования

45

заготовок. Наиболее полная классификация приспособлений с точки зрения комплекта баз приводится в пособии [10].

1.3. Задачи для практических занятий

Разработать теоретические схемы базирования.

Задача 1. Обеспечить при фрезеровании симметричность шпоночного паза относительно цилиндрической поверхности (рис. 1.44).

Рис. 1.44

Задача 2. Обеспечить при сверлении отверстий d1 и d2 перпендикулярность их осей к поверхности А, симметричность относительно продольной оси и соосность отверстия d1 относительно втулки D (рис. 1.45).

Рис. 1.45

46

Задача 3. Обеспечить при фрезеровании плоскостей Б и В параллельность основанию и симметричность относительно плоскости симметрии (рис. 1.46).

В

Б

Рис. 1.46

Задача 4. Обеспечить при растачивании отверстия d размер Н, параллельность оси отверстия к плоскости А, перпендикулярность к базе Б и симметричность к плоскости В (рис. 1.47).

Рис. 1.47

Задача 5. Обеспечить при нарезании резьбы М… ее радиальное биение относительно отверстия d (рис. 1.48).

47

Рис. 1.48

Задача 6. Обеспечить при растачивании отверстия d симметричность его оси к продольной оси симметрии заготовки и перпендикулярность к основанию (рис. 1.49).

Рис. 1.49

Задача 7. Обеспечить при шлифовании поверхностей Б и В требуемые биения относительно базы А (рис. 1.50).

Рис. 1.50

48

Задача 8. Обеспечить при фрезеровании поверхности В ее перпендикулярность к базам А, Б и выдержать размер L (рис. 1.51).

Рис. 1.51

Задача 9. Обеспечить при сверлении отверстия d угол α, размер L в требуемых допусках и перпендикулярность оси отверстия к ба-

зе Б (рис. 1.52).

Рис. 1.52

Задача 10. Обеспечить при сверлении отверстия d требуемый размер L, симметричность оси отверстия к базе Б и параллельность к базе В (рис. 1.53).

49

Рис. 1.53

Задача 11. Обеспечить при шлифовании поверхностей Б требуемые биения относительно базы А (рис. 1.54).

Рис. 1.54

Задача 12. Обеспечить при растачивании отверстия d симметричность оси к контуру заготовки и перпендикулярность к базе А

(рис. 1.55).

Рис. 1.55

50