Н.Р. Масленников Транспортные машины. Расчет ленточного конвейера

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра стационарных и транспортных машин

ТРАНСПОРТНЫЕ МАШИНЫ

РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА

Методические указания по выполнению контрольного задания, курсовой работы и раздела курсового проекта для студентов дневной и заочной форм обучения специальности 170100 «Горные машины и оборудование» специализации «Производство и конструирование горных машин

и оборудования»

Составители Н.Р. МАСЛЕННИКОВ Н.В. ЕРОФЕЕВА

Рассмотрены и утверждены на заседании кафедры Протокол № 188 от 15.10.01

Рекомендованы к печати учебнометодической комиссией специальности 170100 Протокол № 3 от 27.11.01

Электронная копия находится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2002

1

Одним из основных направлений совершенствования подземного транспорта угольных шахт является конвейеризация. Уровень конвейеризации наклонных выработок, служащих для транспортирования угля из очистных забоев, составляет около 85%, а горизонтальных – 22%. Основная часть этих выработок оснащена ленточными конвейерами, позволяющими повысить пропускную способность конвейерных линий и снизить трудоемкость их обслуживания.

Расчет ленточных конвейеров производится с целью определения усилий, действующих в ленточном тяговом органе, проверки соответствия выбранной ленты заданным условиям эксплуатации при обеспечении необходимого запаса ее прочности, получения необходимой мощности привода и соответствия ее количеству выбранных двигателей. Проверка правильности расчетов производится методом построения диаграммы натяжения ленты конвейера.

1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА Основными показателями, от которых зависят правильность вы-

бора конвейера и его расчета, являются:

L – длина конвейера, м. Она может не соответствовать расстоянию транспортирования, если в выработке установлено несколько конвейеров последовательно; β – угол наклона конвейера, град;

Qэ – эксплуатационная нагрузка на конвейер, т/ч, определяется с учетом фактической или расчетной неравномерности грузопотока за время прохождения груза по всей длине рассчитываемого конвейера по формулам:

для случая поступления грузопотока в одной точке:

-от одного забоя

Qэ = 60 а1(п) кt(L);

-от двух и более очистных забоев

Qэ = 60Σа1(п) кt(L);

для случая поступления грузопотоков в двух и более точках с учетом неодинакового их количества, транспортируемых по различным отрезкам става конвейера, а следовательно, и неодинаковой нагрузки на этих отрезках

Qэ(прив) = (Qэ1 l1 + Qэ2 l2 + … + Qэn ln) / L , т/ч

2

где а1(п) и Σа1(п) – соответственно средний и суммарный минутный грузопотоки за время поступления угля от одного или нескольких очистных забоев [1, формулы (3.1) и (3.10)];

кt(L) – расчетный коэффициент нагрузки, учитывающий неравномерность грузопотока за время прохождения груза по всей длине конвейера (L). Принимается по [1, табл. 5.4];

l1, l2 , ln – длины отрезков конвейера, на которых действуют соответствующие долевые значения эксплуатационных нагрузок, м;

Qэ1, Qэ2, Qэn – долевые значения эксплуатационных нагрузок, создаваемые на соответствующих отрезках конвейера, т/ч.

Погонная масса груза на конвейере (т.е. приведенная к одному метру длины груженой ветви ленты ) определяется как:

q = Qэ/3,6 v, или q = Qэ(прив)/3,6 v, кг/м.

Для людских и грузолюдских конвейеров при посадке людей на движущуюся ленту она принимается

q = 20 кг/м.

Для выбранного типа конвейера по его технической характеристике принимается тип ленты, рекомендованной к установке на этом конвейере. Погонная масса одного метра длины ленты определяется

как qл = mл В, кг/м

где mл – расчетная масса одного квадратного метра ленты, кг В – ширина ленты, м.

Таблица 1 Технические характеристики шахтных трудносгораемых (ШТС) или трудногорючих (ТГ) резинотросовых конвейерных лент

по ТУ 38-605166-91

Тип ленты |

Номинальная раз- |

Толщина ленты |

Расчетная |

/ранее существующие |

рывная прочность |

(обкладка/ диаметр |

масса ленты |

обозначения/ |

ленты σвр, Н/мм |

троса/ обкладка), |

mл, кг/м2 |

|

|

мм |

|

2РТЛ ШТС (ТГ)-1000 |

1000 |

7,0/4,2/7,0 |

29,0 |

/2РТЛО-1000/ |

|

|

|

|

|

|

|

2РТЛ ШТС (ТГ)-1500 |

1500 |

7,0/4,2(6,0)/7,0 |

34,0 |

/2РТЛО-1500/ |

|

|

|

|

|

|

|

2РТЛ ШТС (ТГ)-2000 |

2000 |

7,0/7,5/7,0 |

41,0 |

|

|

|

|

2РТЛ ШТС (ТГ)-2500 |

2500 |

10,0/7,5/7,0 |

44,0 |

/2РТЛО-2500/ |

|

|

|

3

Продолжение табл.1

Тип ленты |

Номинальная раз- |

Толщина ленты |

Расчетная |

/ранее существующие |

рывная прочность |

(обкладка/ диаметр |

масса ленты |

обозначения/ |

ленты |

троса/ обкладка), |

mл, кг/м2 |

|

σвр, Н/мм |

мм |

|

2РТЛ ШТС (ТГ)-3150 |

3150 |

10,0/8,25/10,0 |

48,0 |

/2РТЛО-3150/ |

|

|

|

2РТЛ ШТС (ТГ)-4000 |

4000 |

10,0/10,6/10,0 |

58,0 |

/2РТЛО-4000/ |

|

|

|

2РТЛ ШТС (ТГ)-5000 |

5000 |

10,0/10,6/10,0 |

63,0 |

|

|

|

|

Таблица 2 Технические характеристики шахтных трудносгораемых

резинотканевых конвейерных лент по ОСТ 153-122-001-97

Тип ленты |

Толщина |

Расчетная масса 1м2 ленты mл, |

Предел |

||||

/ранее сущест- |

обкладок |

(кг/м2) при числе тканевых |

прочности на |

||||

вующие |

|

|

прокладок i, (шт.) |

|

разрыв |

||

обозначение/ |

|

2 |

3 |

4 |

5 |

6 |

σвр, Н/см |

/2ШТК(А)100/ |

4,5/3,5 |

- |

- |

14,0 |

15,2 |

16,4 |

100 |

|

|

|

|

|

|

|

|

2ШТС(ТГ)-200 |

4,5/3,5 |

- |

18,9 |

21,9 |

22,9 |

24,9 |

200 |

/2ШТК-200/ |

|

|

|

|

|

|

|

2ШТС(ТГ)-300 |

4,5/3,5 |

- |

21,9 |

25,9 |

28,5 |

31,5 |

300 |

/2ШТК-300/ |

|

|

|

|

|

|

|

2ШТС(ТГ)-400 |

4,5/3,5 |

22,1 |

22,8 |

26,4 |

30,0 |

34,0 |

400 |

/2ШТК(А)-400/ |

|

|

|

|

|

|

|

2ШТС(ТГ)-500, |

4,5/3,5 |

по |

индивидуальному заказу |

500, |

|||

600, 800, 1000 |

|

|

|

|

|

|

600, 800, 1000 |

Примечание: При изменении толщины резиновых обкладок лент всех типов и видов на 1 мм расчетная масса 1м2 ленты изменяется на 1,5 кг.

Чтобы определить погонные массы вращающихся частей роликоопор верхней (груженой) и нижней (порожней) ветвей ленты, соот-

ветственно q′р и q′′р, необходимо найти по характеристике конвейера массы вращающихся частей роликоопор на верхней (m′р) и на нижней (m′′р) ветвях ленты и соответствующие им расстояния между ролико-

опорами на этих ветвях l′р и l′′р. Тогда q′р = m′р/l′р и q′′р = m′′р/l′′р , кг/м.

Тяговый фактор приводов конвейеров определяется как:

4

А = еµα – для конвейеров, имеющих однобарабанный или двухбарабанный привод с жесткой кинематической связью между барабанами, где α – суммарный угол обхвата приводных барабанов лентой, рад;

µ – коэффициент трения между приводными барабанами и лентой, зависящий от наличия футеровки на барабанах, типа ленты и места установки конвейера. Рекомендуемые значения коэффициентов трения приведены в табл. 3.

Таблица 3 Значения коэффициента трения µ между поверхностью

барабана и лентой

|

Наличие резино- |

Расчетный коэффициент трения |

||

Условия применения |

µ при виде обкладки ленты |

|||

конвейера |

вой негорючей |

|

|

|

негорючая |

ПВХ |

|||

|

футеровки |

резина |

|

|

|

|

|

||

|

|

|

|

|

Выработки, примыка- |

Нет |

0,15 |

0,10 |

|

ющие к очистному |

|

|

|

|

забою |

Есть |

0,25 |

0,15 |

|

|

|

|

|

|

Остальные выработки |

Нет |

0,25 |

0,15 |

|

Есть |

0,30 |

0,25 |

||

|

||||

|

|

|

|

|

Таблица 4 Значения тягового фактора привода в зависимости от угла обхвата лентой барабана α и расчетного коэффициента трения µ

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент |

Значение тягового фактора А = еµα при углах обхвата α |

||||||||||

трения µ между |

|

|

|

|

|

|

град/рад |

|

|

|

|

барабаном и |

180 |

|

210 |

|

240 |

300 |

|

360 |

400 |

450 |

480 |

лентой |

3,14 |

|

3,66 |

|

4,19 |

5,24 |

|

6,28 |

7,0 |

7,85 |

8,38 |

0,10 |

1,37 |

1,44 |

1,52 |

1,69 |

|

1,88 |

2,01 |

2,19 |

2,32 |

||

0,15 |

1,60 |

1,73 |

1,88 |

2,20 |

|

2,57 |

2,85 |

3,25 |

3,51 |

||

0,25 |

2,20 |

2,50 |

2,85 |

3,71 |

|

4,85 |

5,74 |

7,05 |

8,15 |

||

0,30 |

2,57 |

3,01 |

3,52 |

4,82 |

|

6,60 |

8,14 |

10,5 |

12,3 |

||

Тяговый фактор двухбарабанного привода конвейера с раздель-

ным приводом барабанов находится как:

А = еµα (Кр + 1) – Кр,

где Кр – коэффициент распределения тягового усилия между барабанами, равный отношению установленных мощностей двигателей первого N1 и второго N2 по ходу движения ленты барабанов:

5

Кр = N1/N2, если конвейер работает в двигательном режиме, Кр = N2/N1, если конвейер работает в тормозном режиме;

еµα – тяговый фактор барабана, расположенного в зоне меньшего натяжения ленты, т.е. тяговый фактор второго барабана для двигательного режима и первого – для тормозного режима (подставляется угол обхвата α соответствующего барабана).

Для конвейеров, имеющих трехбарабанный привод, тяговый фактор рассчитывают в два приема.

Сначала определяются тяговый фактор второго и третьего барабанов А1 = еµα3(К′р + 1) – К′р,

где К′р = N2/N3.

В свою очередь, N3 и α3 – мощность привода и угол обхвата третьего барабана.

Полный тяговый фактор трехбарабанного привода равен А = А1(К′′р + 1) – К′′р, где К′′р= N1/(N2+N3).

2. ТЯГОВЫЙ РАСЧЕТ КОНВЕЙЕРА Тяговый расчет начинают с вычерчивания схемы конвейера, где

на схеме запасовки ленты на барабанах необходимо изобразить приводные и отклоняющие барабаны (с приводными блоками), расположение натяжных и загрузочных устройств. Далее составляют табл. 5 с принятыми и рассчитанными данными. В таблице обязательно делают ссылки на литературные источники, по которым были приняты те или иные величины, а также на собственные расчеты, предшествовавшие заполнению таблицы.

Исходные данные для тягового расчета конвейера |

Таблица 5 |

|||

|

||||

Показатели |

Обозна- |

Численные |

Ссылки на |

|

чение |

значения |

источник |

||

|

||||

Производительность конвейера, т/ч |

Qэ |

|

|

|

Скорость движения ленты, м/с |

v |

|

|

|

Мощность двигателя привода, кВт |

Nдв |

|

|

|

Количество двигателей в приводе, шт. |

nдв |

|

|

|

Погонная масса груза, кг/м |

q |

|

|

|

Угол наклона конвейера, град |

β |

|

|

|

Длина конвейера, м |

L |

|

|

|

Тип ленты |

|

|

|

|

Ширина ленты, м |

В |

|

|

|

Масса 1 м2 ленты |

mл |

|

|

|

6

Продолжение табл. 5

Показатели |

Обозна- |

Численные |

Ссылки на |

|

чение |

значения |

источник |

||

|

||||

|

|

|

|

|

Погонная масса ленты, кг/м |

qл |

|

|

|

Масса вращающихся частей ролико- |

mр′ |

|

|

|

опор на груженой ветви, кг |

|

|

|

|

Масса вращающихся частей ролико- |

mр′′ |

|

|

|

опор на порожней ветви, кг |

|

|

|

|

Расстояние между роликоопорами |

lр′ |

|

|

|

груженой ветви ленты, м |

|

|

|

|

Расстояние между роликоопорами по- |

lр′′ |

|

|

|

рожней ветви ленты, м |

|

|

|

|

Погонная масса роликов на груженой |

qр′ |

|

|

|

ветви, кг/м |

|

|

|

|

Погонная масса роликов на порожней |

qр′′ |

|

|

|

ветви, кг/м |

|

|

|

|

Тяговый фактор привода конвейера |

А |

|

|

При тяговом расчете конвейера методом обхода по контуру натяжение ленты в каждой последующей по ходу точке контура Sn (Н) принимается равным натяжению в предыдущей Sn-1 плюс сумма сопротивлений на участках между этими точками.

Общее сопротивление движению ленты конвейера Wо (Н), равное полному тяговому усилию привода Fо (Н), определяется как сумма распределенных и сосредоточенных сопротивлений, имеющихся по трассе конвейера:

Wо = Fo = Wв + Wн + Wб + Wкр + Wзаг + Wраз + Wоч,

где Wв, Wн – сопротивления движению ленты на прямолинейных участках соответственно грузовой (верхней) и порожняковой (нижней) ветвей, Н; Wб – сопротивления на отклоняющих или поворотных барабанах, Н; Wкр – сопротивления движению ленты на криволинейных участках, Н; Wзаг – сопротивления в месте загрузки ленты транспортируемым грузом, Н; Wраз – сопротивления, возникающие от разгрузки ленты, Н; Wоч – сопротивления очистных устройств, Н.

Сопротивления движению ленты на прямолинейных участках конвейера определяют из выражений:

для грузовой (верхней) ветви

Wв = [(q + qл + qр′) ω′сosβ ± (q + qл) sinβ] L g,

для порожняковой (нижней) ветви

Wн = [(qл + qр′′) ω′cosβ ± qл sinβ] L g,

7

где ω′ – коэффициент сопротивления движению ленты, значения которого приведены в табл. 6 и регламентированы в зависимости от длины конвейера L (м) и ширины ленты В (м); g – ускорение свободного падения (м/с2); ± -знаки, принимаемые в зависимости от направления движения ветвей конвейера, «+» – если рассматриваемая ветвь движется вверх и « – » – если рассматриваемая ветвь движется вниз.

Таблица 6 Значения эквивалентного коэффициента сопротивления

движению ленты ω′

Ширина ленты |

Значения эквивалентного коэффициента сопротив- |

||

ления движению ленты ω′ в зависимости от длины |

|||

В, м |

конвейера |

L, м |

|

|

L > 200 |

|

L ≤ 200 |

В = 0,8 |

0,04 |

|

0,05 |

В >0,8 |

0,035 |

|

0,04 |

Сопротивления движению (Н) при огибании лентой поворотного или отклоняющего барабана Wб, или при огибании роликовой батареи выпуклостью вверх Wкр определяют, соответственно, как:

Wб = Sн(k1 – 1),

Wкр = Sн(k2 – 1) = Sн(eωψ – 1)

где Sн – натяжение набегающей ветви; k1 и k2 – обобщенные коэффициенты сопротивления (принимают по табл. 7); е = 2,72 – основание натуральных логарифмов; ψ – центральный угол криволинейного участка, рад.

|

|

|

Таблица 7 |

|

Значения обобщенных коэффициентов сопротивления |

||||

|

Угол обхвата барабана |

Значение коэффициентов для |

||

Коэффициент |

или роликовой батареи, |

условий работы |

||

|

град |

тяжелых |

очень тяжелых |

|

k1 |

<90 |

1,03 |

1,04 |

|

90 |

1,04 |

1,05 |

||

|

180 |

1,05 |

1,06 |

|

k2 |

<15 |

1,05 |

1,05 |

|

15 – 30 |

1,05 |

1,06 |

||

|

||||

Сопротивления движению (Н) в месте загрузки конвейера: Wзаг= 0,1q(vо2- v12)g + f hб2 gγlб k3 + k4 lб,

8

где f – коэффициент трения груза о стенки металлических бортов (при расчете можно принимать: для угля f = 0,35-0,40; для сухой породы f = 0,5-0,6; для влажной породы f = 0,8-0,9); lб – длина загрузочных бортов, м; k3 = 0,6-0,9 – коэффициент бокового давления; k4 – удельное сопротивление трению уплотнительных резиновых полос о

ленту (при В<1,0 м k4 = 30-50 Н/м; при В>1,0 м k4 = 60-100 Н/м); v1 –

проекция скорости движения груза на направление движения ленты, м/с; hб – высота борта, м.

v1= сosβв√vн2 + 2qhв(1 – f сtgβв),

где vн –составляющая начальной скорости поступления груза на наклонную стенку воронки, направленная вдоль наклонной стенки скольжения груза, м/с; hв – высота наклонной стенки воронки, м; βв – угол наклона стенки воронки, по которой груз поступает на конвейер (по отношению к расположению ленты), град.

В практических расчетах значение (vо2-v12) в формуле можно принимать от 2 (при hв = 1 м) до 10 м2/с2 (при hв = 10 м).

Сопротивления движению (Н) в месте разгрузки ленты (за исключением концевого разгрузочного барабана):

на разгрузочной тележке

Wраз = 3000В2;

на сбрасывающем плужке

Wраз = q(1,5В + 0,2)g.

Сопротивление движению (Н) в месте очистительного устройства: скребкового типа (скребки и плужки):

Wоч = pс.оВ,

где pс.о = 300-500 Н/м – удельное сопротивление очистки (меньшие значения принимают для неабразивного сухого груза, большие – для влажного абразивного и липкого груза);

щеточного типа с собственным приводом:

Wоч = 0,2pщ vщВ,

где vщ – окружная скорость щетки очистителя, м/с; pщ – удельное сопротивление очистителя (для сухих и влажных, но не липких грузов pщ = 200-250 Н/м; для влажных и липких pщ = 300-350 Н/м).

При выполнении тягового расчета по укрупненным показателям

все местные сопротивления (Wб, Wкр, Wзаг, Wраз, Wоч), действующие на ветвях конвейера, можно учесть с помощью обобщенного коэффи-

циента kо, учитывающего в целом эти дополнительные сопротивления, значения которого принимают по табл.8.

9

Таблица 8 Значения коэффициента ko в зависимости от длины конвейера L

ko |

4,5 |

3,2 |

2,8 |

2,4 |

1,9 |

1,75 |

1,5 |

1,4 |

1,3 |

1,1 |

L, м |

10 |

20 |

30 |

50 |

80 |

100 |

200 |

300 |

500 |

≥1000 |

В этом случае сопротивления движению ленты на грузовой и порожняковой ветвях определят, соответственно, как:

Wгр = koWв = ko [(q + qл + qр′) ω′ сosβ ± (q + qл) sinβ] L g; Wпор = koWн = ko[(qл + qр′′) ω′ cosβ ± qл sinβ] L g.

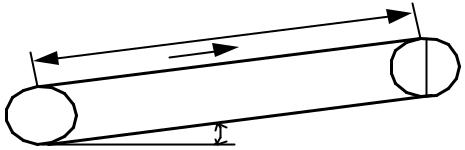

Тогда расчетная схема конвейера будет представлена в виде тягового контура, содержащего один приводной и один концевой барабаны (независимо от реального их количества), а характерных точек контура будет четыре, начиная с первой – точки сбегания тягового органа с приводного барабана. Остальные точки нумеруются по ходу движения ленты.

L |

4 |

3

1

1

â

2

Рис. 1. Тяговый контур конвейера

Условие исключения пробуксовки ленты на приводных барабанах выполняется, если минимальное натяжение ленты у привода равно:

для горизонтальных или уклонных конвейеров, привод которых работает в двигательном режиме (тяговое усилие привода Fo которых положительно):

Sсб.min ≥ Fо kтс/(А – 1),

где Fo = Wгр + Wпор – тяговое усилие привода;

kтс – коэффициент запаса тяговой способности привода для обеспечения пуска и торможения конвейера без пробуксовки.

Для конвейеров, привод которых работает во всех режимах загрузки в двигательном режиме, он принимается равным: