Федеральное агентство по образованию Р.Ф.

Государственное образовательное учреждение

высшего профессионального образования

Ковровская государственная технологическая академия им. В.А. Дегтярева

Кафедра ГПА и ГП

Курсовая работа

по дисциплине: «Расчёт и проектирование гидромашин и гидропневоагрегатов»

на тему: «Расчет и проектирование центробежного насоса»

Руководитель: Воронов С.А.

Исполнитель: Скрябин Ю.М.

ст.гр. ТММ-114

Ковров 2015

ЗАДАНИЕ

выбрать тип лопастного насоса и колеса;

описать конструкцию и работу выбранного насоса - аналога;

провести расчёт основных рабочих и конструктивных параметров насоса;

выбрать подвод и рассчитать отвод;

выбрать приводной электродвигатель;

построить меридиональное сечение рабочего колеса и график изменения площади проходного сечения колеса F(l);

провести разбиение меридионального сечения рабочего колеса на струйки тока и параллели;

построить планы скоростей на входе и выходе лопатки;

построить конформную диаграмму (спрофилировать лопатку рабочего колеса на конформную сетку).

Исходные данные

Подача насоса: Q= 10 м3/час

Напор насоса: Н = 60 м ст ж

Частота вращения вала насоса: n= 2900 мин-1

Рабочая жидкость: чистая вода

Температура рабочей жидкости: 250С

Содержание

стр.

ВВЕДЕНИЕ

Насос - гидравлическая машина, предназначенная для сообщения механической энергии протекающей через нее жидкости. Центробежный насос является лопастной гидромашиной, проточная часть которой состоит из трех основных элементов: подвода потока жидкости к колесу, лопастного колеса и отвода потока от него к следующей ступени насоса или выходному патрубку.

Лопастные насосы представляют собой наиболее распространенный класс машин, используемых практически во всех отраслях народного хозяйства. Отрасль насосостроения нашей страны выпускает насосы более 3000 типоразмеров, отличающиеся принципом действия, конструктивным исполнением и назначением. Преобладающее распространение получили лопастные насосы, относящиеся к классу динамических.

Рабочее колесо с лопастями приводится во вращение двигателем. Передача энергии от колеса потоку происходит путем силового взаимодействия лопастей с обтекающей их жидкостью. При этом изменяются давление и скорость в жидкости, протекающей сквозь колесо. Подвод должен обеспечить достаточно равномерное распределение скоростей в потоке жидкости перед входом в рабочее колесо. Задачей отвода является преобразование увеличившегося скоростного напора после колеса в статический напор и снижение момента скорости перед входом в следующую ступень или перед выпуском жидкости из насоса.

При известных физических свойствах перекачиваемой жидкости форма стенок и размеры проточной части вместе с частотой вращения вала полностью определяют гидродинамические свойства насоса, то есть определяют поля скорости и давления в потоке жидкости и, как следствие этого, характер зависимостей напора и к.п.д. насоса от его подачи.

Перед насосостроителями страны стоят большие задачи по созданию новых высокоэкономичных насосов, отличающихся повышенными параметрами, малой удельной металлоемкостью, высокой степенью унификации и пр. Это потребует дальнейшего развития исследовательских, проектно-конструкторских и технологических работ в отрасли насосостроения.

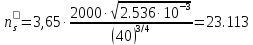

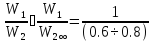

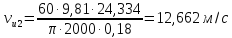

Расчетная подача i-ой ступени насоса [1]:

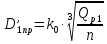

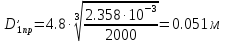

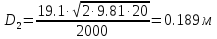

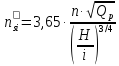

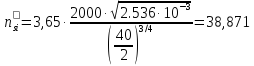

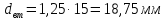

Приведенный диаметр входа в рабочее колесо [1]:

где  для колес центробежных насосов с

для колес центробежных насосов с ,

принимаем

,

принимаем .

.

Примем

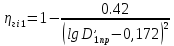

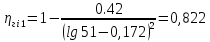

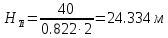

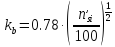

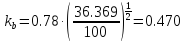

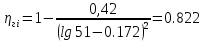

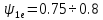

Гидравлический КПД i-ой ступени насоса [3]:

Теоретический напор i-ой ступени насоса для конечного числа лопастей [3]:

Механический КПД i-ой ступени [3]:

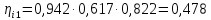

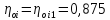

Полный КПД i-ой ступени насоса [1]:

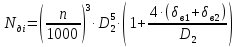

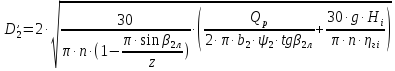

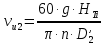

Диаметр рабочего колеса на выходе по средней струйке для малых насосов [1]:

где

– ускорение свободного падения.

– ускорение свободного падения.

примем

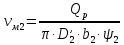

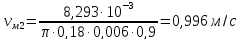

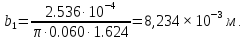

Ширина канала меридионального сечения рабочего колеса на диаметре

[1]:

[1]:

Конструктивно

Задаем толщину ведомого и ведущего дисков на выходе рабочего колеса:

Мощность дисковых потерь в i-ой ступени насоса [4]:

где  – постоянная, включающая в себя

коэффициент терния;

– постоянная, включающая в себя

коэффициент терния; – плотность перекачиваемой жидкости.

– плотность перекачиваемой жидкости.

Мощность внешних и внутренних механических потерь в i-ой ступени насоса [4]:

Диаметр уплотнения на ведомом диске рабочего колеса при условии, что толщина ведомого диска на входе и выходе колеса одинакова и защитное кольцо отсутствует [1]:

Радиальный зазор в уплотнении колеса [1]:

Принимаем

Длина щели уплотнения колеса [1]:

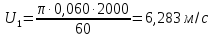

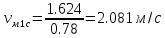

Окружная скорость на диаметре

[1]:

[1]:

Окружная составляющая абсолютной скорости потока на выходе рабочего колеса из уравнения Эйлера, при отсутствии закрутки потока перед колесом:

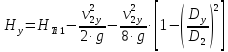

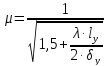

Перепад напора на уплотнении ведомого диска рабочего колеса (напор утечек) [1]:

.

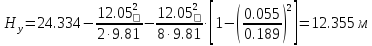

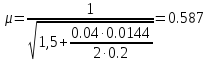

Коэффициент утечки цилиндрической щели [1]:

где  – коэффициент сопротивления (при учете

того, что перекачиваемая жидкость –

вода, относится к маловязким жидкостям).

– коэффициент сопротивления (при учете

того, что перекачиваемая жидкость –

вода, относится к маловязким жидкостям).

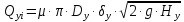

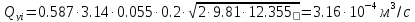

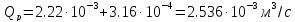

Расход утечки в уплотнении ведомого диска рабочего колеса [1]:

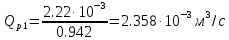

Уточненная расчетная подача i-ой ступени насоса:

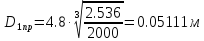

Уточненный приведенный диаметр входа в рабочее колесо [1]:

Примем

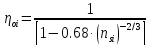

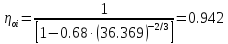

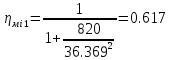

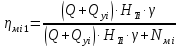

Уточненный гидравлический КПД i-ой ступени [3]:

Уточненный теоретический напор i-ой ступени насоса для конечного числа лопастей:

Уточненный коэффициент быстроходности i-ой ступени насоса:

Уточненный коэффициент быстроходности насоса:

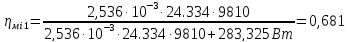

Уточненный механический КПД i-ой ступени насоса [5]:

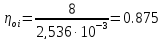

Уточненный объемный КПД i-ой ступени насоса [5]:

Уточненный полный КПД i-ой ступени насоса [5]:

Принимаем все ступени насоса одинаковыми и КПД насоса равным КПД ступени.

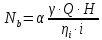

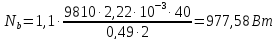

Максимальная мощность на валу насоса [1]:

где  – коэффициент запаса. Принимаем

– коэффициент запаса. Принимаем

.

.

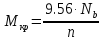

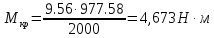

Момент кручения вала при максимальной мощности насоса [6]:

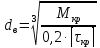

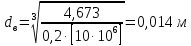

Диаметр вала в самом слабом сечении [6]:

где

-

допускаемое касательное напряжение с

учетом коэффициента запаса, принимаем

-

допускаемое касательное напряжение с

учетом коэффициента запаса, принимаем .

.

С учетом

конструктивных соображений принимаем

.

.

Диаметр втулки колеса насоса [1]:

где  ,

принимаем

,

принимаем .

.

Примем

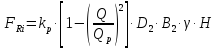

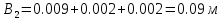

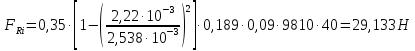

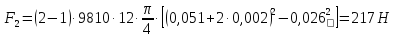

Радиальная сила на i-м колесе [5]:

где  - эмпирический коэффициент, принимаем

- эмпирический коэффициент, принимаем ;

; – ширина колеса на выходе

– ширина колеса на выходе

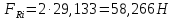

Радиальная сила на роторе насоса:

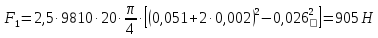

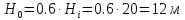

Осевая сила на рабочем колесе 1-ой ступени насоса [1]:

Примем

.

.

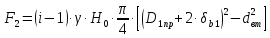

Осевая сила на рабочем колесе с односторонним всасыванием и проходным валом [1]:

где  – осредненный статический напор.

– осредненный статический напор.

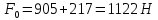

Суммарная осевая сила насоса:

Диаметр расположения центра тяжести входной кромки лопатки [1]:

Примем

Окружная скорость входной кромки лопасти колеса [1]:

Скорость течения жидкости перед входом на лопасти колеса [1]:

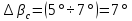

Коэффициент стеснения потока лопатками на входе в колесо [2]:

для средней струйки

,

принимаем

,

принимаем

;

;

для ведущего диска

,

принимаем

,

принимаем

;

;для ведомого диска

,

принимаем

,

принимаем

;

;

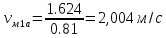

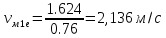

Меридиональные составляющие абсолютной скорости потока на входе в колесо с учетом стеснения потока лопатками [1]:

для средней струйки

для ведущего диска,

для ведомого диска,

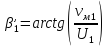

Угол между направлением относительной скорости потока (с учетом стеснения потока лопатками) и касательной к окружности диаметром

(при отсутствии закрутки потока на

входе) [1]:

(при отсутствии закрутки потока на

входе) [1]:

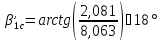

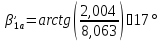

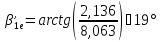

для средней струйки

для ведущего диска

для ведомого диска

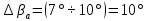

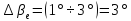

Угол атаки [1]:

для средней струйки

;

;для ведущего диска

.

.для ведомого диска

.

.

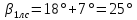

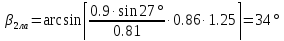

Угол установки лопатки на входе [1]:

для средней струйки

для ведущего диска

для ведомого диска

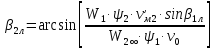

Коэффициент стеснения потока лопатками на выходе рабочего колеса [2]:

Принимаем

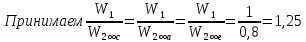

Соотношение скоростей [1]:

Принимаем

;

; ;

;

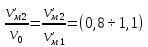

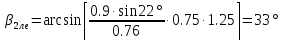

Угол наклона лопатки на выходе рабочего колеса [5]:

для средней струйки

для ведущего диска

для ведомого диска

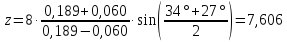

Число лопаток по средней струйке [3]:

где  для колес с лопатками из листового

материала, принимаем

для колес с лопатками из листового

материала, принимаем .

.

Принимаем

число лопаток

.

.

Уточненный входной диаметр рабочего колеса [1]:

Окружная скорость рабочего колеса на диаметре

.

.

Меридиональная составляющая абсолютной скорости потока на выходе колеса (из уравнения неразрывности) с учетом стеснения потока лопатками:

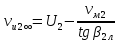

Окружная составляющая абсолютной скорости потока на выходе колеса для бесконечного числа лопастей (из треугольника скоростей) [1]:

Окружная составляющая абсолютной скорости потока на выходе колеса для конечного числа лопастей при отсутствии закрутки на входе в рабочее колесо (из основного уравнения лопастных насосов) [1]:

Угловой шаг лопатки [1]:

Угол охвата лопатки (угол между точками струек на входной и выходной кромках лопатки) [5]:

Конструктивно

принимаем

Ширина канала колеса в меридиональном сечении на диаметре D1 [1]:

,

,

Из

конструктивных соображений

.

.

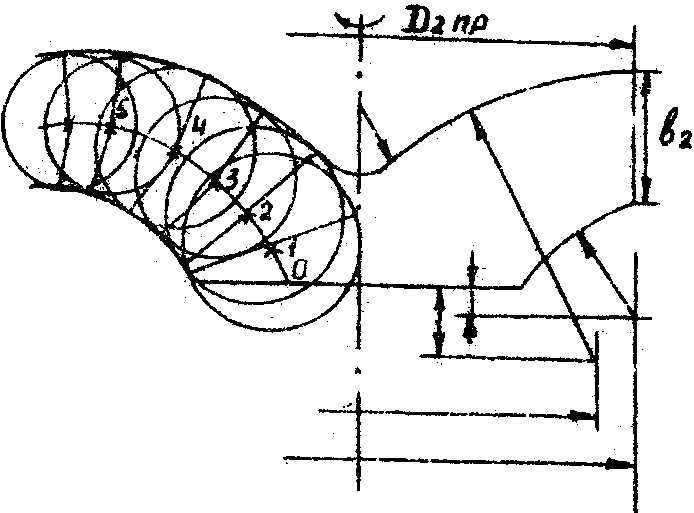

ПОСТРОЕНИЕ МЕРИДИОНАЛЬНОГО СЕЧЕНИЯ

РАБОЧЕГО КОЛЕСА И ГРАФИКА ПЛОЩАДЕЙ

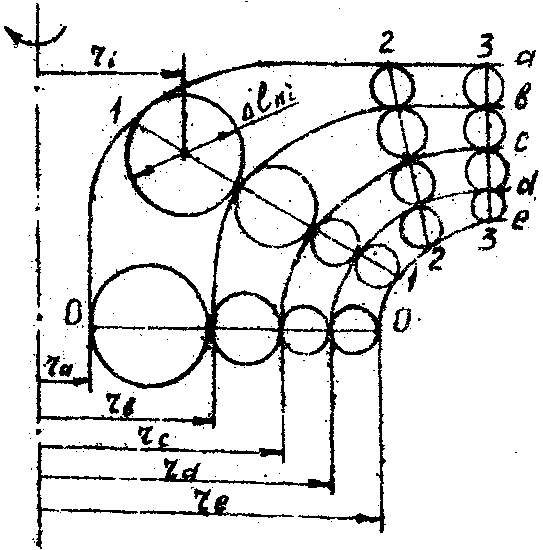

Вычерчиваем меридиональное сечение так, чтобы боковые очертания состояли из отрезков прямых и дуг круга. Строим нормальные сечения меридионального потока, изображаемые на чертеже нормальной линией (рис.1,а).

|

|

|

|

а |

б |

Рис.1. Построение меридионального сечения

Для этого вписываем окружности (рис.1,а) и из их центров в точки касания проводим радиусы. За нормальную линию может быть приближенно принята дуга АЕВ (рис.1,б), касающаяся радиусов ОА и ОВ в точках А и В. График F(l) строится так: от входа к выходу, вдоль линии центров l вписанных окружностей через шаг, равный, например, 1 см (точки намечаются измерителем на этой линии и на оси абсцисс графика F(l)), подсчитывается длина дуги нормальной линии lп. Поверхность вращения, образованная этой нормальной линией, дает площадь сечения F канала колеса. Приближенно длина дуги равна

,(61)

,(61)

где  ;

; .

.

Площадь сечения канала равна

,(62)

,(62)

где  – радиус центра тяжести дугиlп.

– радиус центра тяжести дугиlп.

Центр

тяжести дуги расположен на прямой ОС,

перпендикулярной хорде АВ, в точке D,

отстоящей от точки С на расстоянии

CD=ОС/3. На участке поворота потока площадь

F следует увеличить на 20-40% по сравнению

с площадью сечения горловины колеса

для компенсации стеснения проходной

площади лопатками, которые начинаются

в этой области. Кроме того, на повороте

возникает неравномерное распределение

скоростей по сечению из-за кривизны

канала. Возрастание площади сечения

канала на участке поворота приводит к

увеличению радиуса кривизны внешнего

очертания канала и, следовательно, к

более равномерному распределению

скоростей по сечению. Это уменьшает

гидравлические потери.

для компенсации стеснения проходной

площади лопатками, которые начинаются

в этой области. Кроме того, на повороте

возникает неравномерное распределение

скоростей по сечению из-за кривизны

канала. Возрастание площади сечения

канала на участке поворота приводит к

увеличению радиуса кривизны внешнего

очертания канала и, следовательно, к

более равномерному распределению

скоростей по сечению. Это уменьшает

гидравлические потери.

Результаты расчетов сведем в табл.1, в которой значения s, t, Rц , lп и l(длина вдоль линии центров от входа) снимаются с чертежа (см. прил.1).

Таблица 1. Результаты расчета для построения меридионального сечения.

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

l, мм |

0 |

14 |

37,8 |

46,5 |

52 |

60 |

92 |

120,87 |

143,1 |

|

lп, мм |

19.5 |

19.5 |

16,67 |

14,03 |

12,84 |

12 |

10,847 |

9,8 |

9 |

|

Rц, мм |

27 |

27 |

30,07 |

33,7 |

36 |

38,5 |

54,5 |

68,9 |

80 |

|

s, мм |

39 |

39 |

27 |

20 |

18,3 |

16.5 |

14,3 |

12,3 |

5 |

|

t, мм |

9 |

9 |

8,6 |

7,25 |

6,56 |

6 |

5,42 |

4,9 |

4,5 |

|

F, мм2 |

4350 |

4350 |

3664 |

3154 |

3082 |

3991 |

4061 |

5433 |

2985 |

По результатам расчетов строим график зависимости F(l) (см. прил.2).

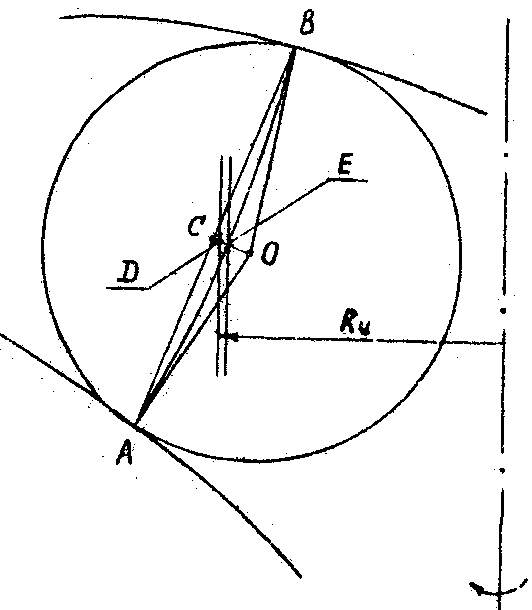

РАЗБИЕНИЕ ПОВЕРХНОСТЯМИ ТОКА

В основе приближенного построения поверхностей тока лежат предположения:

поверхности тока являются поверхностями вращения, независимо от воздействия лопаток на поток;

в качестве нормальных линий к искомым поверхностям тока условно принимаем нормальные линии, полученные ранее;

принимаем равномерное распределение меридиональной слагающей абсолютной скорости

вдоль нормальной линии.

вдоль нормальной линии.

Все это достаточно справедливо для радиальных рабочих колес. Отклонение от строгого решения будет тем больше, чем больше ns.

Для линии 0-0 на входе (горловина колеса) имеем:

Далее двигаясь от входа к выходу, разбиваем нормальные линии на участки, образующие равные площади вращения.

Площади определяются:

,

,

где ri,

- см. рис.2.

- см. рис.2.

Рис. 2. Построение промежуточных поверхностей тока

Результаты расчета сведем в табл.2.

Таблица 2.

|

|

0 |

1 |

2 |

3 | |||||||

|

Δlпi, мм |

10 |

8 |

9 |

7,7 |

6 |

6 |

4,5 |

4,5 | |||

|

ri, мм |

23 |

32 |

26 |

33 |

38,5 |

38,5 |

80 |

80 | |||

|

Fi, мм2 |

1445 |

1608 |

1470 |

1597 |

1451 |

1451 |

2262 |

2262 | |||

Разбиение поверхностями тока представлено в приложении 3.