МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

КАСПИЙСКИЙ ОБЩЕСТВЕННЫЙ УНИВЕРСИТЕТ

С. А. ЗАУРБЕКОВ

ТУРБОБУРЫ

(Учебное пособие)

Алматы, 2006

УДК 622.242. ББК 33.131 Т 89

Турбобуры. Учебное пособие к лабораторным и практическим занятиям по курсу «Бурение нефтяных и газовых скважин» и разработке курсового и дипломного проектов./ Сост. С.А. Заурбеков.

– Алматы: КОУ, 2006, с. 1 – 60.

Учебное пособие разработано в соответствии с требованиями квалификационных характеристик инженера-буровика и инженера- механика для студентов нефтяных специальностей бакалавриата

050712, 050708, 050715 и магистратуры 6N0712, 6N0708, 6N0715.

Учебное пособие предназначено для оказания практической помощи студентам при выполнении лабораторных работ и индивидуальных заданий по курсу «Бурение нефтяных и газовых скважин» и разработке курсового и дипломного проектов, а также могут быть использованы в процессе проведения научно- исследовательской работы студентами.

Учебное пособие составлено для студентов факультета энергетики и нефтегазовой индустрии.

ISBN 9965-9729-7-4

ББК 33.131

Ил. 12., табл. 12, список литературы – 17 наим.

Рецензент: профессор кафедры «Технологии и техники бурения скважин» Казахского национального технического университета им. К.И. Сатпаева Федоров Б.В.

|

© Заурбеков С.А. |

Т 2705080000 |

© Каспийский общественный |

00(05)-06 |

университет, 2006 |

ISBN 9965-9729-7-4 |

© Оформление |

|

НИЦ КОУ |

|

2 |

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ …………………………………………… |

…….. |

4 |

1 |

НАЗНАЧЕНИЕ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К |

7 |

|

|

ТУРБОБУРАМ ……………………………………................. |

|

|

2 |

КЛАССИФИКАЦИЯ ТУРБОБУРОВ ………………… |

....... |

12 |

2.1Классификация турбобуров по конструктивным

параметрам …………………………………………… |

……... |

12 |

2.1.1Секционные унифицированные шпиндельные турбобуры ... 12

2.1.2 Турбобуры с системой гидравлического торможения …… |

16 |

2.1.3Турбобуры с плавающими статорами (роторами)……….. 18

2.1.4 |

Турбобуры с редуктором-вставкой ………………… |

|

……... |

20 |

2.2 |

Классификация турбобуров по назначению ………… |

……. |

21 |

|

2.2.1 |

Турбобуры общего назначения ……………………… |

|

……… |

21 |

2.2.2 |

Турбобуры для бурения скважин большого диаметра……. |

23 |

||

2.2.3 |

Малогабаритные турбобуры ………………………… |

|

……. |

24 |

2.2.4 |

Турбобуры – отклонители …………………………… |

|

…….. |

25 |

2.2.5 |

Термостойкие турбобуры …………………………… |

|

…….. |

28 |

2.2.6 |

Модульные турбинно-винтовые забойные двигатели……. |

30 |

||

3 |

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ НАГРУЗОК, |

|

|

|

|

ДЕЙСТВУЮЩИХ НА ТУРБОБУР……………………… |

|

. |

34 |

4 |

РАСЧЕТ ВАЛА ТУРБОБУРА …………………………........ |

39 |

|

|

4.1 |

Расчет вала на статическую прочность ……………… |

|

…….. |

39 |

4.2 |

Расчет вала на усталостную прочность …… |

……… |

............. |

44 |

4.3 |

Расчет вала на устойчивость ………………………… |

|

……... |

46 |

5 |

РАСЧЕТ КОНУСНО-ШЛИЦЕВЫХ СОЕДИНЕНИЙ |

|

||

|

ВАЛОВ ………………………………………………………. |

|

|

48 |

6 |

РАСЧЕТ КОРПУСА ТУРБОБУРА ………………………… |

|

|

49 |

7 |

РАСЧЕТ ЧИСЛА ПОДПЯТНИКОВ ОСЕВОЙ ОПОРЫ |

55 |

||

|

ТУРБОБУРА …………………………………………… |

|

…… |

|

8РАСЧЕТ ВЕЛИЧИНЫ МОМЕНТОВ ДЛЯ КРЕПЛЕНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПРИ СБОРКЕ

ТУРБОБУРОВ ……………………………………………….. |

54 |

9МЕТОДИКА ПРОВЕРКИ ПРОЧНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ КОРПУСА (НИППЕЛЯ) И ВАЛА

(РОТОРНОЙ ГАЙКИ) ……………………………………… |

. 55 |

СПИСОК ЛИТЕРАТУРЫ …… ……………………… |

……... 56 |

3

ВВЕДЕНИЕ

Постоянно возрастающий объем добычи нефти и газа в Казахстане, составляющий более 50 млн. тонн нефти в год и планируемое увеличение добычи до 150-200 млн. тонн в год к 2015 году, выдвигает нефтяную промышленность республики на передовые позиции в мире. Нефтегазовая отрасль Казахстана в настоящее время переживает мощный рост инвестиционной и производственной активности, в значительной мере влияющей на общую экономическую динамику развития республики. Наблюдается интенсивный рост объемов разведочного и эксплуатационного бурения и добычи углеводородов, строительства магистральных, в том числе и экспортных нефте-

игазопроводов, морских портов и т.д., что требует больших капитальных вложений.

Впоследние годы в нефтяной промышленности используются новые, самые современные машины, комплексы и инструмент, которые оказывают заметное влияние на производительность буровых работ и ускорение темпов роста добычи нефти и газа. Успехи бурения, добычи неразрывно связаны с новейшими научными разработками в области расчета

ипроектирования машин и комплексов, повышения их технического уровня и надежности.

Для проводки глубоких нефтяных и газовых скважин используется вращательный способ бурения, который по принципу передачи вращения долоту, делится на роторный и турбинный способы бурения.

Роторный способ бурения характеризуется передачей вращения долоту с дневной поверхности через бурильную колонну, а при турбинном способе долото приводится во вращение забойным двигателем (турбобуром, электробуром, винтовым забойным двигателем), устанавливаемым между долотом и бурильной колонной.

В процессе роторного бурения часть мощности привода буровой установки расходуется на вращение бурильной колонны, и с увеличением глубин скважин непроизводительные затраты мощности возрастают, а подводимая к долоту мощность уменьшается.

4

При турбинном способе бурения наиболее широкое распространение получили гидравлические забойные двигатели

– турбобуры. Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой присоединено долото. В турбобуре происходит преобразование гидравлической энергии подводимого к нему потока жидкости в механическую энергию вращения вала. С этой целью в каналах турбины равномерно по окружности расположены лопатки, направленные наклонно к оси турбобура. Турбина состоит из двух частей - ротора и статора. Направление лопаток статора и ротора противоположно. Рабочая жидкость, проходя через первый статор, отклоняется от первоначального осевого направления, скорость потока меняется по направлению и величине, возрастая на выходе из лопаток. В статоре происходит закручивание потока и создается его циркуляция (вращение вокруг оси). Закрученный поток жидкости, попадая на лопатки ротора, приводит к вращению вала, при этом интенсивность циркуляции потока уменьшается.

Рис. 1 – Общий вид современного турбобура

Использование турбобуров для осуществления вращения долота на забое скважины позволяет сократить энергозатраты, повысить долговечность и надежность работы бурильной колонны по сравнению с роторным способом бурения скважин. К недостатку турбобуров, как забойных двигателей, необходимо отнести высокую частоту вращения, что приводит к

5

преждевременному выходу из строя подшипников опоры долота.

Конструирование турбобуров сводится к проектированию геометрических размеров турбины и разработке конструкции корпусных и опорных узлов. При проектировании проточной части турбин конечной целью является определение отклоняющей способности и потерь при обтекании профилей решеток.

Проектирование производится аналитическими и экспериментальными методами, результаты которых нашли отражение в справочной литературе по турбинному способу бурения.

Детали турбобура в процессе бурения, спуско-подъемных и других операций подвергаются действию статистических и динамических нагрузок от действия сил растяжения в верхних и сжатия в нижних секциях, продольного и поперечного изгибов, кручения и внутреннего давления. Следовательно, турбобур должен быть прочным, долговечным, а наружная поверхность его и соединительные резьбы - износостойкими и герметичными.

Геометрические размеры, материал, из которого изготавливаются детали турбобуров, должны подбираться с таким расчетом, чтобы удовлетворять условиям прочности и долговечности. Для этой цели необходимо определить действующие нагрузки на турбобур, затем рассчитать на прочность основные детали - вал, корпус, шлицевые соединения.

6

1 НАЗНАЧЕНИЕ, КОНСТРУКЦИЯ И ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ТУРБОБУРАМ

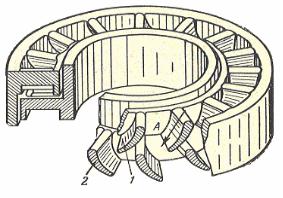

Турбобур представляет собой забойный гидравлический двигатель, снабженный осевой опорой, в котором гидравлическая энергия потока промывочной жидкости преобразуется в механическую энергию работы вала, к которому присоединяется долото. Турбобур - это многоступенчатая осевая турбина, использующая кинетическую (скоростную) энергию потока жидкости. В турбинах работа совершается, главным образом, за счет изменения количества движения жидкости (импульса). В турбобурах используются многоступенчатые осевые турбины лопастного типа, которые состоят из статора и ротора и представляют собой в сборе ступень турбобура (рис. 2).

Рис. 2 – Схема ступени турбины турбобура 1 – лопатки статора; 2 – лопатки статора; А – направление движения потока

Поток промывочной жидкости, нагнетаемой буровым насосом через бурильную колонну, подается на первую ступень турбобура, в статоре которой происходит формирование направления потока жидкости. Из каналов статора поток под заданным углом подается на лопатки ротора, в результате возникает сила, стремящаяся подвернуть ротор, жестко

7

связанный с валом турбобура. Жидкость проходит через все ступени турбобура под давлением, создаваемым буровыми насосами, и подводится к долоту через специальный канал. В многоступенчатых турбобурах крутящие моменты всех ступеней суммируются на валу. Турбобуры относятся к высоко моментным гидравлическим машинам.

Турбобур устанавливается, как правило, непосредственно над долотом, т.е. осевая нагрузка на долото передается через турбобур. В связи с этим для восприятия и передачи осевой нагрузки турбобуры снабжаются специальными осевыми опорами – резинометаллические подшипники скольжения.

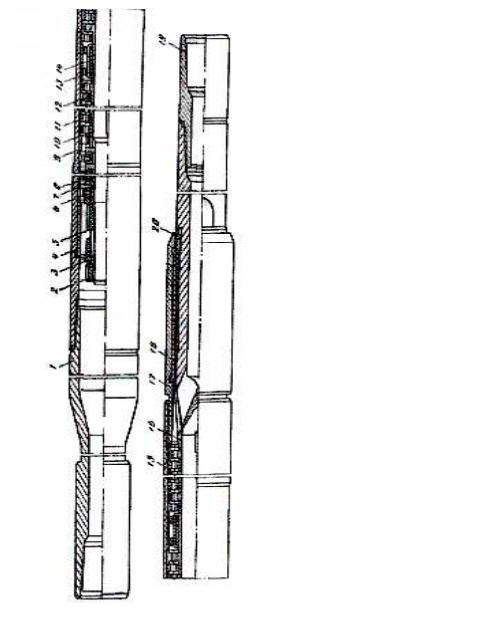

На рисунке 3 приведена конструкция серийно выпускаемого турбобура Т12МЗБ-240. На валу 1 размещены диски роторов 6, втулка 2 нижней опоры, две втулки 9 средней опоры и упорная втулка 4, зажатые роторной гайкой 15, которая имеет коническую форму и продольные прорези. Для предотвращения самопроизвольного отвинчивания роторной гайки установлен обжимающий колпак 16, закрепляемый контргайкой 17. Упорная втулка 4 и нижняя втулка 2 фиксируются шпонкой 3 относительно вала 1.

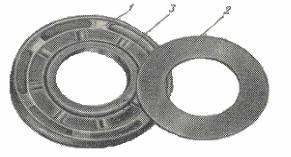

В корпусе 18 устанавливаются диски статора 7, средние опоры 8, регулировочное кольцо 11, определяющее положение ротора относительно статора турбин в собранном турбобуре, также подпятники 14. Ниппель 22 предназначен для закрепления в корпусе 18 дисков статоров, средних опор и подпятников. Роль верхнего упора выполняет нижний торец переводника 20, который соединяет корпус турбобура с бурильной колонной. К нижней части вала 1 турбобура присоединяется переводник для долота. Резинометаллический подшипник осевой опоры (рис. 4) состоит из нескольких ступеней, каждая из которых включает подпятник 1, закрепленный в корпусе и диск 2, сидящий на валу турбобура. Кольцо 3 служит для обеспечения заданного расстояния между дисками пяты и защиты вала турбобура от износа. Подпятник 1 по верхней, нижней и внутренней части облицован резиной и корпус имеет каналы 4 овальной формы для пропуска промывочной жидкости.

8

|

1 – |

вал турбобура; |

|

2 – втулка нижней опоры; |

|

|

3 – |

шпонка; |

|

4 – |

упорная втулка; |

|

5 – |

уплотнительное кольцо; |

|

6 – |

ротор; |

|

7 – |

статор; |

|

8 – |

средняя опора; |

|

9 – втулка средней опоры; |

|

|

10 – |

уплотнительное кольцо; |

|

11 – |

регулировочное кольцо; |

|

12 – |

диск пяты; |

|

13 – |

кольцо пяты; |

|

14 – |

подпятник; |

|

15 – |

роторная гайка; |

|

16 – |

колпак; |

|

17 – |

контргайка; |

|

18 – |

корпус; |

|

19 – |

переводник вала; |

|

20 – |

втулка корпуса. |

|

||

Рис. 3. - Конструкция турбобура Т12МЗБ-240

9

Рис. 4. – Резинометаллический подшипник осевой опоры турбобура:

1 – подпятник; 2 – диск; 3 – кольцо

Вал турбобура также снабжается радиальными опорами, предназначенными для центрирования вала, работающего при высоких осевых нагрузках и частотах вращения. Радиальная многорядная опора турбобура представляет собой корпус, внутренняя поверхность которого облицована резиной. Роль нижней радиальной опоры выполняет ниппель турбобура. Резиновая обкладка ниппеля выполняет также функции сальникового уплотнения (рис. 5).

Применение в конструкции турбобура резинометаллических опор позволяет существенно повысить их работоспособность в абразивной промывочной жидкости за счет того, что твердые частицы (абразив) находящиеся в буровом растворе, попадая в зазор между пластиной и подпятником, вдавливаются в его резиновую поверхность. Износ таких трущихся поверхностей в 4-6 раз ниже, чем при работе двух металлических поверхностей в абразивной среде.

На сегодняшний день турбинным способом бурения осуществляется проводка скважин до глубин порядка 3000 метров, дальнейшее бурение с применением турбобуров нецелесообразно по целому ряду причин. В России, как стране родоначальнице турбинного способа бурения, продолжаются научно-исследовательские и опытно-конструкторские работы по

10