- •1. Назначение, принцип работы винтового двигателя

- •2. Анализ условий и режима эксплуатации взд д-85

- •4. Монтаж (сборка-разборка, регулировка) взд д-85

- •4.1 Монтаж винтовых забойных двигателей

- •4.2 Правила эксплуатации двигателей

- •5. Анализ ремонтопригодности взд д-85

- •6.1 Расчёт геометрических и энергетических параметров двигателя

- •8. Технология ремонта (восстановления) рабочих элементов (вала, корпуса) взд д-85.

Размещено на http://www.allbest.ru

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВПО

РЕФЕРАТ

Винтовой забойный двигатель

по дисциплине «Техника и технология бурения нефтяных и газовых скважин»

Выполнил студент А.А. Иванов

Проверил доцент С.И. Петров

2013

Содержание

Введение

1. Назначение, принцип работы винтового двигателя

2. Анализ условий и режима эксплуатации ВЗД Д-85

3. Анализ отказов и других технических проблем, выявленных в процессе эксплуатации (обслуживание, ремонте) ВЗД Д-85

4. Монтаж (сборка-разборка, регулировка) ВЗД Д-85

4.1 Монтаж винтовых забойных двигателей

4.2 Правила эксплуатации двигателей

5. Анализ ремонтопригодности ВЗД Д-85

6. Проверочные расчёты

6.1 Расчёт геометрических и энергетических параметров двигателя

6.2 Расчёт витков резьбы на прочность

6.3 Проверочный расчёт вала шпиндельной секции

6.4 Потери в двигателе Д – 85

6.5 Расчёт параметров надёжности

7. Мероприятия по повышению надежности и износостойкости (снижению эксплуатационных затрат) ВЗД Д- 85

8. Технология ремонта (восстановления) рабочих элементов (вала, корпуса) ВЗД Д-85

Список литературы

Введение

История возникновения данной техники и технологий традиционна для нашей страны. Первым опытом применения непрерывной гибкой металлической трубы для подземного ремонта и добычи пластовой жидкости можно считать использование установки погружного электроцентробежного насоса, разработанной под руководством Н.В. Богданова. Ее отличительной особенностью был спуск и эксплуатация погружного агрегата на колонне гибких стальных труб. Кабель питания погружного двигателя при этом располагался внутри колонны. Это предложение и было основным в идее автора проекта, поскольку исключало контакт кабеля со стенками эксплуатационной скважины при спускоподъемных операциях и эксплуатации. В результате надежность кабеля многократно увеличивалась по сравнению с традиционными схемами. Помимо этого, выполнение подземного ремонта сводилось к наматыванию трубы на барабан без свинчивания и развинчивания резьбовых соединений колонны. Установка была изготовлена и пущена в эксплуатацию, но последующая ее история нам не известна.

Данное техническое решение имеет много положительных сторон, но в контексте рассматриваемого вопроса важно одно - колонна непрерывных металлических труб использовалась для операций подземного ремонта скважин (ПРС). К сожалению, это направление создания нефтепромыслового оборудования не получило дальнейшего развития прежде всего из-за отсутствия на тот момент надежных и дешевых гибких труб.

Приоритет в области конструирования, изготовления и промышленной эксплуатации установок с колонной гибких труб (КГТ) принадлежит фирмам США и Канады.

В 1980-х годах в США была разработана технология подземного ремонта скважин без их глушения, поскольку последнее весьма негативно сказывается на их дебите. Она основана на применении вместо обычных насосно-компрессорных труб с резьбовыми муфтовыми соединениями длинной (длиной до 5000 м), гладкой, гибкой, непрерывной стальной трубы диаметром 30 — 40 мм, наматываемой на барабан. Эта труба подается в скважину и извлекается из нее с помощью инжектора с гидроприводом, выполняющего роль талевой системы и лебедки обычной канатной подъемной установки. Устье скважины герметизируется лубрикатором, допускающим избыточное давление в скважине до 70 МПа. Инжектор удерживает гладкую непрерывную трубу (ГНТ) за счет трения с помощью захватов, плотно обхватывающих ее с двух сторон. Подъем и опускание ГНТ происходит непрерывно с помощью гидромониторов со скоростью до 1,2 м/с. Извлеченная из скважины ГНТ сгибается и равномерно наматывается на барабан.

Эти установки, называемые колтюбинговыми, буквально совершили техническую революцию в капитальном ремонте скважин. При сохранении дебитов скважин они позволили в 3-4 раза повысить производительность труда ремонтных бригад в 2 — 3 раза снизить затраты на ремонт скважин.

В настоящее время в мире эксплуатируется более 600 установок, причем их число все время возрастает. В нашей стране эксплуатируется не более 30 установок. И одной из основных целей, преследуемых, является показать преимущество данных установок для дальнейшего расширения их использования.

Основной особенностью описываемого оборудования является работа гибкой трубы при наличии пластических деформаций, что требует создания труб с принципиально иными свойствами, чем изготавливаются в настоящее время. Достаточно интенсивные работы в этом направлении наши специалисты ведут под эгидой ООО "ЛУКОЙЛ-Западная Сибирь" НК "ЛУКОЙЛ".

1. Назначение, принцип работы винтового двигателя

Винтовой двигатель – это разновидность забойной гидравлической машины, в которой для преобразования энергии потока промывочной жидкости в механическую энергию вращательного движения использован винтовой механизм.

Винтовые забойные двигатели предназначены для бурения нефтяных и газовых скважин шарошечными, лопастными и алмазными долотами. Опыт работы в различных районах страны показал, что винтовой двигатель может работать с использованием промывочных жидкостей любой плотности от аэрированных растворов плотностью меньше 1г/см 3 до утяжелённых плотностью более 2г/см 3 и вязкостью до 90 с по СПВ – 5.

Основной особенностью винтового двигателя по сравнению с турбобуром является то, что он обладает относительно жёсткой рабочей характеристикой. Как показали стендовые и промысловые испытания, при работе в области, близкой к области максимальной мощности, частота вращения двигателя снижается на 20-28% по сравнению с разгонной в режиме холостого хода.

Учитывая, что ВЗД используются при бурении нижних интервалов скважин, там где механическая и особенно рейсовая скорость бурения существенно ниже чем в верхних интервалах бурения, можно оценить затраты времени и средств на бурение при использовании ВЗД не менее, чем 50% от всех затрат на бурение скважины. Кроме того, наиболее сложные и дорогостоящие работы, такие как бурение участков наклонно-направленных и горизонтальных скважин с большой интенсивностью искривления, бурение горизонтальных участков скважины, проводятся только с применением ВЗД. При восстановлении скважин методом бурения дополнительных стволов также в основном используются ВЗД. В капитальном ремонте с применением двигателей выполняется свыше 90% всех операций, связанных с бурением.

Гидравлическим двигателем принято называть машину, преобразующую энергию потока жидкости в механическую энергию ведомого звена (вала).

По принципу действия винтовые забойные двигатели относятся к роторным машинам объёмного (гидростатического) типа. Объёмные двигатели действуют от гидростатического напора в результате наполнения жидкостью рабочих камер и перемещения вытеснителей. Под вытеснителем понимается рабочий орган, непосредственно совершающий работу под действием на него давления жидкости. Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей – шлюзов между камерами высокого и низкого давления. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное – именно в них давление жидкости создаёт вращающий момент, передаваемый долоту.

К особенностям принципа действия следует отнести:

- отсутствие быстроизнашивающихся распределительных устройств, поскольку распределение жидкости по шлюзам рабочих органов осуществляется автоматически за счёт соотношения числа зубьев и шагов винтовых поверхностей ротора и статора;

- кинематику рабочих органов, в движении которых сочетается качение со скольжением при относительно невысоких скоростях последнего, что снижает износ рабочей пары;

- непрерывное изменение положения контактной линии (геометрического места точек качения ротора и статора) в пространстве, в результате чего механические примеси, находящиеся в перекачиваемой жидкости, имеют возможность выноситься потоком из рабочих органов.

Двигатель состоит из трёх основных узлов: секции двигательной, секции шпинделя и переливного клапана.

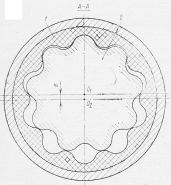

Статор 1 имеет десять внутренних винтовых зубьев левого направления, выполненных на обкладке из эластомера, привулканизированной к расточке корпуса.

Ротор 2, на наружной поверхности которого нарезаны девять винтовых зубьев левого направления, выполняется из коррозионностойкой стали или конструкционной стали с хромированием зубьев.

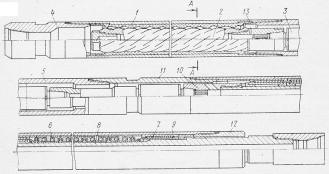

1-статор; 2-ротор; 3-двухшарнирное соединение; 4,5,11-верх-ний, средний и нижний переводники; 6-многорядная упорная шаровая опора; 7-радиальный подшипник; 8-вал шпинделя; 9-корпус шпинделя; 10-муфта соединительная; 12-ниппель; 13-распорное кольцо

Рисунок 2.2 - Забойный винтовой двигатель в продольном и поперечном разрезах

Верхний конец полого ротора 2 закрыт пробкой и свободен, а к нижнему присоединено двухшарнирное соединение 3, преобразующее планетарное движение ротора в соосное вращение вала шпинделя.

Опора 6 предназначена для восприятия осевых нагрузок действующих на вал шпиндельной секции и на ротор двигателя. Осевая нагрузка на ротор двигателя сопоставима по величине с осевыми нагрузками на долото и может оказывать существенное влияние на работоспособность двухшарнирного соединения и на радиальные подшипники 7.

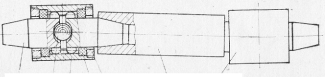

Двухшарнирное соединение 3 (рисунок 2.3) разработано на базе двойной зубчатой муфты. Вращающий момент передаётся через боковые поверхности зубьев полумуфт и венца. Осевая нагрузка от ротора на вал передаётся через центральный шар, расположенный в сферических расточках полумуфт. Угловая подвижность шарнира обеспечивается радиальными и боковыми зазорами в эвольвентном зацеплении, а равномерность передачи момента через зубья шарнира улучшается выполнением зубьев полумуфт бочкообразными. Внутренняя полость шарнира заполнена консистентной смазкой и уплотнена массивными резиновыми кольцами, деформированными в осевом направлении затяжкой гаек для обеспечения радиального натяга по шейкам полумуфт. Для уменьшения угла перекоса шарниры разнесены по длине и соединены между собой с помощью промежуточной трубы по конусным поверхностям.

В качестве радиальных опор применены резинометаллические подшипники 7, обладающие достаточной износостойкостью в среде промывочной жидкости.

1-шарнир в сборе; 2-труба; 1-шарнир в сборе; 2-труба; 3-корпус шарнира; 4-полу муфта; 5-шар; 6-уплотнительное кольцо; 7-гайка

Рисунок 2.3-Двухшарнирное соединение забойного двигателя

Отличительными особенностями двигателя Д-195 являются:

-изменённая геометрия рабочих органов, обеспечивающая высокую надёжность двигателя, в частности при запусках;

-увеличенный рабочий объём двигателя, позволяющий в 1,3-1,5 раза снизить частоту вращения выходного вала;

-выполнение ротора из коррозионно-стойкой стали с последующим полированием рабочей поверхности, что позволяет повысить долговечность рабочих органов;

-усовершенствованная система уплотнения внутренних полостей шарнирных соединений, способствующая значительному повышению долговечности и надёжности этого ответственного узла;

-упрощённая конструкция упорного подшипника.

Перечисленные конструктивные отличия обеспечили повышение эксплуатационных качеств двигателей и дальнейшее улучшение технико-экономических показателей бурения.

При выполнении буровых работ и удалении пробок применяют забойные двигатели двух типов - объемного и динамического действия. К первым относятся винтовые и аксиально-поршневые двигатели, ко вторым - турбобуры. Наиболее целесообразно использовать забойные двигатели объемного действия, а из них предпочтительнее винтовые, поскольку последние обладают более приемлемой характеристикой для условий работы с КГТ. Кроме того, для их привода необходим меньший расход технологической жидкости, что важно для обеспечения прочности колонны.

Опыт работы в различных районах страны показал, что винтовой двигатель может работать с использованием промывочных жидкостей любой плотности от аэрированных растворов плотностью меньше 1г/см 3 до утяжелённых плотностью более 2г/см 3 и вязкостью до 90 с по СПВ – 5.

Он проще по конструкции, имеет значительно меньшую длину и массу по сравнению с турбобуром. Небольшая длина двигателя очень выгодна для бурения наклонных и особенно горизонтальных скважин, поскольку можно до минимума снизить радиус искривления ствола и соответственно его длину.

При бурении ВЗД в твердых породах проходка на долото увеличивается более чем в 2 раза, а в мягких - на 20-30% по сравнению с турбобуром, механическая же скорость бурения в обоих случаях ниже на 20-50%.

Основной особенностью ВЗД по сравнению с турбобуром является то, что он обладает относительно жёсткой рабочей характеристикой. Как показали стендовые и промысловые испытания, при работе в области, близкой к области максимальной мощности, частота вращения двигателя снижается на 20-28% по сравнению с разгонной в режиме холостого хода.

Учитывая, что ВЗД используются при бурении нижних интервалов скважин, там где механическая и особенно рейсовая скорость бурения существенно ниже чем в верхних интервалах бурения, можно оценить затраты времени и средств на бурение при использовании ВЗД не менее, чем

50% от всех затрат на бурение скважины. Кроме того, наиболее сложные и дорогостоящие работы, такие как бурение участков наклонно-направленных и горизонтальных скважин с большой интенсивностью искривления, бурение горизонтальных участков скважины, проводятся только с применением ВЗД. При восстановлении скважин методом бурения дополнительных стволов также в основном используются ВЗД. В капитальном ремонте с применением двигателей выполняется свыше 90% всех операций, связанных с бурением.

К особенностям принципа действия следует отнести:

- отсутствие быстроизнашивающихся распределительных устройств, поскольку распределение жидкости по шлюзам рабочих органов осуществляется автоматически за счёт соотношения числа зубьев и шагов винтовых поверхностей ротора и статора;

- кинематику рабочих органов, в движении которых сочетается качение со скольжением при относительно невысоких скоростях последнего, что

снижает износ рабочей пары;

- непрерывное изменение положения контактной линии (геометрического места точек качения ротора и статора) в пространстве, в результате чего механические примеси, находящиеся в перекачиваемой жидкости, имеют возможность выноситься потоком из рабочих органов.

Характеристики наиболее типичных забойных двигателей приведены ниже в таблице 2.1.

Таблица 2.1 - Характеристики наиболее типичных забойных двигателей

|

Марка двигателя |

Д-42 |

Д-48 |

Д1-54 |

ДГ-60 |

Д-85 |

Д1-195

|

|

Диаметр наружный, мм |

42 |

48 |

54 |

60 |

85 |

195 |

|

Диаметр долот, мм |

59 |

59-76 |

59-76 |

76-98,4 |

98,4-120,6

|

187,3-190,5 |

|

Расход рабочей жидкости, л/с |

0,3-0,5 |

1,2-2,6 |

1-2,5 |

1-2 |

4,8

|

25-35 |

|

Перепад давления на двигателе, МПа |

2-4 |

4-5 |

4,5-5,5 |

4,5-5,5 |

5,5 |

4,0-5,0 |

Двигатель состоит из трёх основных узлов: секции двигательной, секции шпинделя и переливного клапана (рисунок 4).

Статор 1 имеет десять внутренних винтовых зубьев левого направления, выполненных на обкладке из эластомера, привулканизированной к расточке корпуса.

Ротор 2, на наружной поверхности которого нарезаны девять винтовых зубьев левого направления, выполняется из коррозионностойкой стали или конструкционной стали с хромированием зубьев.

Верхний конец полого ротора 2 закрыт пробкой и свободен, а к нижнему присоединено двухшарнирное соединение 3, преобразующее планетарное движение ротора в соосное вращение вала шпинделя.

Опора 6 предназначена для восприятия осевых нагрузок действующих на вал шпиндельной секции и на ротор двигателя. Осевая нагрузка на ротор двигателя сопоставима по величине с осевыми нагрузками на долото и может оказывать существенное влияние на работоспособность двухшарнирного соединения и на радиальные подшипники 7.

Двухшарнирное соединение 3 (рисунок 5) разработано на базе двойной зубчатой муфты. Вращающий момент передаётся через боковые поверхности зубьев полумуфт и венца. Осевая нагрузка от ротора на вал передаётся через центральный шар, расположенный в сферических расточках полумуфт. Угловая подвижность шарнира обеспечивается радиальными и боковыми зазорами в эвольвентном зацеплении, а равномерность передачи момента через зубья шарнира улучшается выполнением зубьев полумуфт бочкообразными. Внутренняя полость шарнира заполнена консистентной смазкой и уплотнена массивными резиновыми кольцами, деформированными в осевом направлении затяжкой гаек для обеспечения радиального натяга по шейкам полумуфт. Для уменьшения угла перекоса шарниры разнесены по длине и соединены между собой с помощью промежуточной трубы по конусным поверхностям. В качестве радиальных опор применены резинометаллические подшипники 7, обладающие достаточной износостойкостью в среде промывочной жидкости.

В данном курсовом проекте будет рассматриваться ремонт элемента КНБК колтюбинговой установки - винтового забойного двигателя Д1-195.

Отличительными особенностями двигателя Д1-195 являются:

-изменённая геометрия рабочих органов, обеспечивающая высокую надёжность двигателя, в частности при запусках;

-увеличенный рабочий объём двигателя, позволяющий в 1,3-1,5 раза снизить частоту вращения выходного вала;

-выполнение ротора из коррозионно-стойкой стали с последующим полированием рабочей поверхности, что позволяет повысить долговечность рабочих органов;

-усовершенствованная система уплотнения внутренних полостей шарнирных соединений, способствующая значительному повышению

долговечности и надёжности этого ответственного узла;

-упрощённая конструкция упорного подшипника.

Перечисленные конструктивные отличия обеспечили повышение эксплуатационных качеств двигателей и дальнейшее улучшение технико-экономических показателей бурения.

Техническая характеристика винтового забойного двигателя Д1-195 представлена в таблице 2.2.

Таблица 2.2 - Техническая характеристика двигателя Д1-195

|

|

Длина, мм |

Диаметр мм |

Заходность ротора на статор

|

Расход бурового раствора л/с |

Частота вращения вала шпинделя Об/мин |

Перепад давления МПа |

Момент силы на валу кН м |

|

Д1- 195 |

6200 |

195 |

9:10 |

25-35 |

80-100 |

4,0-5,0 |

6,5-8,0 |