1.Тозу. Үйкеліс денелердің жанасушы беттерінің өзара орыналасуы кезінде пайда болатын кедергі. Кинематикалық белгілеріне байланысты үйкеліс сырғанау үйкелісі және тербелу үйкелісі болып бөлінеді. Үйкелістер үйкелісетін беттердің жағдайына қарай : құрғақ үйкеліс, сұйықтық үйкеліс және шекаралық үйкеліс болып бөлінеді. Құрғақ үйкеліс енгізілген майлау материалдары жоқ кездегі екі қатты дененің үйкелісі. Сұйықтық үйкеліс көлемдік қасиеттері байқалатын сқйық қабатымен бөлінген екі дененің арасында пайда болатын салыстырмалы қозғалыстарына кедергі құбылыс. Шекаралық үйкеліс үйкелісетін беттерде көлемдік қасиеттернен басқа қасиеттері байқалатын сұйық қабаты бар кездегі екі қатты дененің үйкелісі.

Үйкелу процесіне механикалық, физикалық, химиялық, жылулық және электрлік факторлар әсер етеді. Олардың әртүрлі қосылымдары қажалудың әртүрлі түрлеріне әкеліп соғады. Қажалу үйкеліс кезінде материалдың үйкелесетін беттерінінен бөлінулер және (немесе) оның қалдық майысуы түрінде білінітен дененің өлшемінің біртіндеп өзгеру процесі. Тозу материалдың бөлінуі немесе қалдық майысуы түрінде білінетін қажалудың нәтижесі.

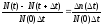

Сұйықтық үйкеліс заңын келесі формуламен көрсетуге болады:

F= *Q*

*Q* ,

(3.1)

,

(3.1)

Бұл жерде, F - үйкеліске кедергі, кгс;

-

майдын абсолюттік тұтқырлығы,

-

майдын абсолюттік тұтқырлығы,

;

;

Q- үйкелуші беттердің ауданы, м2;

v- сырғанаудың салыстырмалы жылдамдығы, м/с;

h - майлау қабатының қалындығы, м.

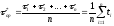

Осы заң және тәжірибелер қатары негізінде цапфаның қалқуын қамтамасыз ететін шартты қалыптастырматын формула алынған:

hmin

=

, (3.2)

, (3.2)

бұл жерде, hmin – ең жұқа майлау қабатының қалыңдығы, мм;

n – біліктің айналу жиілігі, айн./мин.; d – цапфаның диаметрі, мм; l – цапфаның ұзындығы, мм; S – тыныштық жағдайындағы ең үлкен саңылау, мм; P - білікке түсетін өзіндік күшсалмақ, кгс/м2.

Қажалу түрлерінің сыныптамасы. Қажалудың түрлері:

- механикалық; - молекулалық-механикалық; - коррозиялық-механикалық.

Механикалық қажалу – механикалық әсерлер нәтижесінде қажалу. Механикалық қажалудың түрлері:

- абразивтік; - гидро-абразивтік; - газабразивтік; - эрозиялық; - кавитациялық.

Абразивтік қажалу қатты денелердің немесе бөліктердің кесу немесе тырнау қимылдары нәтижесінде қажалу.

Абразивтік эрозия, гидро және газтәрізді қажалулар – сұйыктар немесе газдардың ағынымен ілесіп кететін қатты денелердің немесе бөліктердің әсерлері нәтижесі.

Шашаулық қажалу – көп қайтара қайтаналатың айнымалы таңбалы күшсалмақтар нәтижесі.

Беттердін кавитациялық қажалуы қатты дененің сұйықта кавитация жағдайында салыстырмалы қозғалуы кезінде болады. Гидравликалық машинаның жұмыс істеу режимін дұрыс емес таңдағанда сұйық ағыныңда қарқынды гидравликалыққ соққы жасай жойылатын булар мен газдар көпіршектері пайда болуы мүмкін.

Молекулалық-механикалық қажалу молекулалық немесе атомдық күштер мен механикалық әсерлердің бір мезгілде әсер етуі нәтижесі.

Коррозиялық- механикалық қажалуда бөлшектердің үйкелісетін беттеріне қоршаған орта олардың материалдарымен химиялық әсерлеседі. Егер бөлшек қозғалатың болса, онда беттен коррозия өнімдері алынып қалады да бөлшектін жаңа тазарған қабаты бет түзейді. Бұл процесс бөлшек қозғалып тоқтаған сайын қайталана береді.

Бұл қажалу екіге бөлінеді:

- тотығулық;

- фреттинг- коррозиялық.

Тотығулық қажалу материалдың бетінде оның оттегімен әрекеттесуі нәтижесінде пайда болатын қабаты бар кезінде жүреді. Бұл ең көп тараған және қауіпсіз қажалу болып табылады. Оның қарқыны үлкен емес (0,05 мкм/сағ.)

Фреттинг-жегілік қажалу кейбір жағдайларда бөлшектер жүйесі дірілдің әсерінен азғантай ғана қозғалып, жұмыс істейді (тістегершіктің, шынжырлық дөңгелектердің, тербеліс мойынтіректерінің төлке-ролик шынжырларының бөлшектерінің отырғызу беттері ). Яғни бұл жанасатын беттердің азғантай тербелмелі қозғалысы кезінде пайда болатын жегілік-механикалық қажалу.

2 Тозудың түрлерінің классификациясы және олардың себептері

Қажалудың түрлері: - механикалық; - молекулалық-механикалық; - коррозиялық-механикалық.

Механикалық қажалу – механикалық әсерлер нәтижесінде қажалу. Механикалық қажалудың түрлері:

- абразивтік; - гидро-абразивтік; - газабразивтік; - эрозиялық; - кавитациялық.

Абразивтік қажалу қатты денелердің немесе бөліктердің кесу немесе тырнау қимылдары нәтижесінде қажалу.

Абразивтік эрозия, гидро және газтәрізді қажалулар – сұйыктар немесе газдардың ағынымен ілесіп кететін қатты денелердің немесе бөліктердің әсерлері нәтижесі.

Шашаулық қажалу – көп қайтара қайтаналатың айнымалы таңбалы күшсалмақтар нәтижесі.

Беттердін кавитациялық қажалуы қатты дененің сұйықта кавитация жағдайында салыстырмалы қозғалуы кезінде болады. Гидравликалық машинаның жұмыс істеу режимін дұрыс емес таңдағанда сұйық ағыныңда қарқынды гидравликалыққ соққы жасай жойылатын булар мен газдар көпіршектері пайда болуы мүмкін.

Молекулалық-механикалық қажалу молекулалық немесе атомдық күштер мен механикалық әсерлердің бір мезгілде әсер етуі нәтижесі.

Коррозиялық- механикалық қажалуда бөлшектердің үйкелісетін беттеріне қоршаған орта олардың материалдарымен химиялық әсерлеседі. Егер бөлшек қозғалатың болса, онда беттен коррозия өнімдері алынып қалады да бөлшектін жаңа тазарған қабаты бет түзейді. Бұл процесс бөлшек қозғалып тоқтаған сайын қайталана береді.

Бұл қажалу екіге бөлінеді:

- тотығулық;

- фреттинг- коррозиялық.

Тотығулық қажалу материалдың бетінде оның оттегімен әрекеттесуі нәтижесінде пайда болатын қабаты бар кезінде жүреді. Бұл ең көп тараған және қауіпсіз қажалу болып табылады. Оның қарқыны үлкен емес (0,05 мкм/сағ.)

Фреттинг-жегілік қажалу кейбір жағдайларда бөлшектер жүйесі дірілдің әсерінен азғантай ғана қозғалып, жұмыс істейді (тістегершіктің, шынжырлық дөңгелектердің, тербеліс мойынтіректерінің төлке-ролик шынжырларының бөлшектерінің отырғызу беттері ). Яғни бұл жанасатын беттердің азғантай тербелмелі қозғалысы кезінде пайда болатын жегілік-механикалық қажалу.

3 Сенімділіктің сандық көрсеткіштері. Технологиялық машиналардың сенімділігін төменде көрсетілген сандық көрсеткіштер кешенімен анағұрлым дәл анықтауға болады. Олар:

- істен шықпай жұмыс істеу ықтималдылығы;

- істен шығудың жиілігі мен қарқыны;

- істен шыққанға дейінгі орташа уақыт;

- орташа қызмет уақыты;

- техникалық пайдалану коэффициенті;

- жұмыс істеу қабілетін қалпына келтірудің орташа уақыты;

- жөндеудің өзіндік жұмыс қиындығы.

Істен шықпай жұмыс істеу ықтималдылығы – берілген уақыт немесе жұмыс уақыты ішінде істен шықпауы.

Мысалы, бұйым t уақыт жұмыс істеді дейік. Ал, Т - оның істей шықпай жұмыс істейтін кез-келген уақыты. T>t , сонда t уақыты ішінде ешқандай істен шығу болмайды.

p(t)= P(T, t), (1.1)

мұнда, p(t) – істей шықпай жұмыс істеу ықтималдылығы.

1. Жұмыстың басында (t=0), p(0)=1.

2. Жұмыс

істеу кезінде, t T,

p(t)

монотонды кемиді.

T,

p(t)

монотонды кемиді.

3.

Бұйымның жағдайы шектікке жеткенде t , p(t)=0.

, p(t)=0.

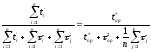

Істен шықпай жұмыс істеудің статистикалық ықтималдылығы:

р

*(t)

= (1.2)

(1.2)

мұнда, N(0) – t=0 кезіндегі (пайдаланудын ең басындағы) ақаусыз бұйымдар саны;

N(t) – t уақыты ішіндегі ақаусыз бұйымдар саны;

п(t) – t уақыты ішіндегі істен шыққан бұйымдар саны;

Істен шығу ықтималдылығы - берілген уақыт немесе жұмыс істеу уақытында істен шығулардың пайда болу ықтималдылығы:

q(t)

= P {T t}.

(1.3)

t}.

(1.3)

Істен шығу ықтималдылығының статистикалық бағасы:

q*

(t)

=

.

(1.4)

.

(1.4)

Бұдан, p(t) + q(t) = 1 екені шығады.

Істен шығулар жиілігі –кезкелген уақыттың Т істен шықпай жұмыс істеу уақытынан t аз болу ықтималдылығы тығыздығы немесе t уақыт сәтіне дейінгі істен шығулар ықтималдылығының тығыздығы:

a(t)

=

/(t)

(1.5)

/(t)

(1.5)

Оның статистикалық бағасы:

a*(t)

=

,

(1.6)

,

(1.6)

мұнда,

N(t

+

t)

– ( t +

t)

– ( t + t)

уақыты сәтіне дейінгі ақаусыз бұйымдар

саны;

t)

уақыты сәтіне дейінгі ақаусыз бұйымдар

саны;

- уақыт

интервалы;

- уақыт

интервалы;

уақыты

ішінде істен шыққан бұйымдар саны.

уақыты

ішінде істен шыққан бұйымдар саны.

Істен шығулар қарқыны - істен шығулар болмаған уақыт сәтіне дейінгі жағдайда берілген уақыттан кейін уақыт бірлігі ішінде жөнделмейтін бұйымдардың істен шығу ықтималдылығы, яғни t уақыт сәті үшін бұйымның істен шығу ықтималдылығының шартты тығыздығы:

.

(1.7)

.

(1.7)

Істен шығулар қарқынының статистикалық бағасы:

.

(1.8)

.

(1.8)

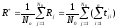

Бірінші рет істен шыққанға дейінгі жұмыс істеу уақыты – бір партиядағы бұйымдардың бірінші істен шығуға дейінгі жұмыс істеу уақытының орташа мәні.

T0p=

.

(1.9)

.

(1.9)

Онын статистикалық бағасы:

T*0p=

T*0p=

,

(1.10)

,

(1.10)

мұнда, N0 - сыналатын бұйымдар саны;

ti – і- інші бұйымның жұмыс істеу уақыты.

Істен шығулар ағынының параметрі – қарастырылып отырған уақыт сәті үшін алғандағы, уақыт бірлігі ішінде жөнделетін бөлшектердің істен шығуларының орташа саны:

w*(t)

=

,

(1.11)

,

(1.11)

мұнда,

уақыты ішінде істен шыққан бір типті

бұйымдар саны.

уақыты ішінде істен шыққан бір типті

бұйымдар саны.

Қалпына келтірудің орташа уақыты – бір істен шығуды табуға және дұрыстауға кеткен мәжбүрлік регламенттелмеген тоқтаудың орташа уақыты:

,

(1.12)

,

(1.12)

мұнда, -

бұйымның жөндеуге жарамдылығын ең

көрнекті көрсететін сандық сипаттаманың

бірі.

-

бұйымның жөндеуге жарамдылығын ең

көрнекті көрсететін сандық сипаттаманың

бірі.

Дайындық коэфициенті - жоспарланған техникалық күтімдер арасындағы кездейсоқ таңдалған уақыт сәтінде бұйымның жұмыс қабілетті болатының ықтималдылығы:

Kдай=

, (1.13)

, (1.13)

Мұнда,

кейбір пайдалану уақыты мерзіміндегі

бұйымның істен шықпай жұмыс істеуінің

жиынтығы;

кейбір пайдалану уақыты мерзіміндегі

бұйымның істен шықпай жұмыс істеуінің

жиынтығы;

кейбір

пайдалану мерзіміндегі ақауларды

табуға және дұрыстауға кеткен уақыт

жиынтығы.

кейбір

пайдалану мерзіміндегі ақауларды

табуға және дұрыстауға кеткен уақыт

жиынтығы.

Техникалық пайдалану коэфициенті - пайдалану мерзімінде бұйымның жұмыс істеу уақытының осы жұмыс істеу уақыты мен осы пайдалану мерзімі ішіндегі техникалық күтім мен жөндеуге кеткен уақыттың қосындысына қатынасы.

KТ.П.

=

,

(1.14)

,

(1.14)

мұңда,

j-ші

жөндеуге кеткен уақыт;

j-ші

жөндеуге кеткен уақыт;

к – қарастырылып жатырған уақыт аралығындағы жөндеулер саны.

Уақыт қоры – техникалық құжаттарда көрсетілген шектік күйге дейін бұйымның жұмыс істеу уақыты.

Орташа уақыт қорының статистикалық бағасы:

,

(1.15)

,

(1.15)

мұнда,

j-ші бұымның уақыт қоры;

j-ші бұымның уақыт қоры;

j-ші

бұйымның і

және (і+1)

істен шығулар арасындағы істен шықпай

жұмыс істеу уақыты;

j-ші

бұйымның і

және (і+1)

істен шығулар арасындағы істен шықпай

жұмыс істеу уақыты;

n - қарастырылып жатқан уақыт ішіндегі істен шығулар саны;

N0 - сыналатын бұйымдар саны.

.

(1.16)

.

(1.16)

Гамма

пайыздық уақыт қоры

бұйымдардың берілген типінің орташа

шарттастырылған пайыз саны

бұйымдардың берілген типінің орташа

шарттастырылған пайыз саны болатын

және одан артатын уақыт қоры.

болатын

және одан артатын уақыт қоры.

Қызмет мерзімі- техникалық құжаттарда көрсетілген шектік күйге жеткенше немесе тізімнен шығарылғанша бұйымды пайдаланудың күнтізбектік ұзақтығы.

Жөндеудің өзіндік еңбексыйымдылығы – пайдаланудың белгілі бір мерзіміндегі жөндеудің орташа еңбексыйымдылығының бұйымның орташа жұмыс істеу уақытына қатынасы:

,

(1.17)

,

(1.17)

мұнда,

жөндеудің орташа еңбексыйымдылығы.

жөндеудің орташа еңбексыйымдылығы.

Параметрлерді қалпына келтіру коэффициенті – бұйымның жөндеуден кейінгі (немесе істен шығуды дұрыстағаннан кейінгі) параметрлерінің шамасының осы параметрдің алғашқы шамаларына қатынасы:

.

.

5 Жоспарлы-ескертулік қызмет көрсету және жөндеу жүйесі. Пайдаланған сайын машинаның, оның бөлшектері мен түйіндерінің жұмыс қабілеті төмендейді. Ақаулар техникалық қызмет көрсетумен, ал тозу жөндеумен қалпына келтіріледі.

Машиналардың күтпеген жерден істен шығуын болдырмайтын немесе оның ықтималдығын азайтып пайдаланудың негізгі қағидасы жоспарлы күтім жасау мен жөндеу болып табылады.

Халық шаруашылығында машиналарға жоспарлы ескертулік қызмет көрсету және жөндеу (ЖЕЖ) жүйесі кең қолданылады.

ЖЕЖ жүйесі – машиналарды ақаусыз және жұмыс қабілетті жағдайында ұстау үшін алдын ала жасалынған жоспар бойынша профилактикалық орындалатын машиналарға қызмет көрсету және жөндеу шараларының кешені.

ЖЕЖ жүйесінің негізгі қағидалары:

1) жабдықтарға жөндеу аралық кезең деп аталатын жоспарланған уақыт аралықтарынан соң орындалады;

2) жоспарлы күрделі жөндеуден кейін жабдықтың мінездемелері жаңа жабдықтың қуаттық көрсеткіштеріне жақындайды;

3) бүкіл жабдықтар жөндеу кезеңдері аралығында жүйеде көрсетілген қатаң тәртіппен барлық кезекті жөндеулерден өтеді;

4) жоспарлы жөндеулерден басқа ТҚК-лер орындалады;

5) ТҚК мен жөндеудің кезегі, кезеңі және көлемі жабдықтың атқаратын қызметімен, құрылымен және пайдалану жағдайымен анықталады.

ТҚК орындалатын операциялар саны, көлемі және уақыты бойынша қатаң регламентпен орындалады. Ал жөндеу көлемі мен уақыты бойынша жоспарланады және машинаның жағдайына байланысты белгіленген уақыт ішінде орындалады.

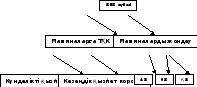

Машиналарға қызмет көрсету мен жөндеудің принциптік сұлбасы 4.1-суретте көрсетілген

4.1-сурет – ЖЕЖ жүйесінің принциптік сұлбасы

Күнделікті қызмет көрсету күнде орындалады. Оған кірден тазалау, бұрандалық қосылымдарды тексеру және тарту, майлайтын құрылымдарды тексеру және жөнге келтіру, бақылау, қорғау және тежеу құрылымдарын тексеру жатады.

Кезеңдік ТҚК-ге қызмет көрсету және майлау картасында көрсетілген майлаулар және май ауыстыру, сыртын жуу, реттеу және тексеру жұмыстары, барлық бақылау және басқару жүйелерін тексеру және жөнге келтіру жатады. ТҚК технологиялық тоқтаулар кезінде орындалады. Әдетте, ТҚК операциялары машина немесе қондырғығақызмет ететін мамандарымен (моториспен, механикпен, операторлармен) орындалады. Барлық орындалған жұмыстар, сондай-ақ байқалған тозулар мен ақаулар арнайы жорналға жазылады. Сөйтіп, кезекті жөндеуге материалдар жиналады.

Ағымдағы жөндеу (АЖ) – былайша ақаусыз машинаның кейбір бөліктерін жұмыс қалпында ұстауы мақсатында жасалады.

АЖ көлемі және қиындығы күрделі емес. Олар: жабдықтың жағдайын тексеру, тез тозатын бөлшектерді ауыстыру, қажет болса майларды ауыстыру, жабдықтың күрделі бөліктерін бөлшектеуді керек етпейтін барлық ақауларды жөнге келтіру. АЖ жабдық орнатылған және пайдаланылатын жерде орындалады.

Ортаңғы жөндеу (ОЖ) кезінде жабдықтың өте қажетті бөліктерінің табиғи тозу нәтижесінде жоғалтылған жұмыс қабілеті қалпына келтіріледі. Жұмыс көлемі маңызды. Ауыр және үлкен жабдықтардың ОЖ пайдаланылатын жерде орыналады. Жөндеуді тездету үшін ертеректе жөнделініп қойылған бөлшектер мен түйіндер пайдаланылады (түйіндік жөндеу принципі). Технологиялық тоқтауды азайту үшін агрегаттық әдіс қолданылады. Агрегаттар алдын-ала дайындалатын агрегаттар қорынан алынады. ОЖ келіп жөндейтін бригадалармен орындалады және жылжымалы жөндеу шеберханалары пайдаланылады.

Күрделі жөндеу (КЖ) – бұл машинананың немесе жабдықтың жұмыс қорын толық немесе толыққа жақын қалпына келтіруге бағытталған жөндеу. ЖЕЖ кезінде негізінен бұрын қолданылған бөлшектер мен бөліктер пайдаланылады. Сондықтан КЖ кейін қалпына келтірілген жабдықтың жөндеу аралық кезеңі жаңа жабдықтікімен салыстырғанда 10%-ға кем. КЖ жаңаланған, тозуға төзімділігі арттырылған бөлшектер пайдаланылуы мүмкін. Бұл кезде дайындаушы заводтар көмектеседі. КЖ жөндеу заводтарында немесе жақсы жарақтандырылған үлкен жөндеу базаларында орындалады.

ЖЕЖ-дің теориялық негіздері. ЖЕЖ-дің негізінде бөлшектердің тозуға төзімділігінің әртүрлілігі жатыр. Машинаны тозуға төзімділігі бірдей бөлшектерден жинау мүмкіншілігі жоқ болған себепті оны шыдам мерзімдері бірінің деңгейі екіншілеріне жақын бөлшектер тобынан құрастыруға тырысады. Тез тозатын бөлшектер үшін тез және қарапайым машинаны бөлшектемей ауыстыру мүмкіншілігін қарастыру керек. Содан кезеңделіп қайталанатын профилактикалық және жөндеу жұмыстарынан тұратын ЖЕЖ жүйесі шығады.

7 Беріктендіруші химия-жылулық өңдеу. Беттерді химиялық-жылулық өңдеу – бөлшектің беттерінің қаттылығын, шаршауға беріктігін, тозуға төзімділігін, ыстыққа төзімділігін, жегіге төзімділігін арттыру үшін беттік қабаттарын қажеті физика-химиялық қасиеттерді қамтамасыз ететін белсенді элементтермен диффузиялық процесте қанықтыру. Бұған цементтеу, азоттау, нитроцементтеу, борлау, диффузиялық хромдау, мырыштау, сульфаттау жатады.

Цементтеу – 900÷9400С жоғары температураға дейін қыздырылған болат бөлшектердің беттік қабаттарын көміртектендіру процесі. Осындай температурада бұл процестің жүру жылдамдығы ең жоғары. Көміртектендіруші ортаның (карбюризатордың) күйіне тәуелді цементтеуді қатты карбюризаторда,сұйық және газ ортасында цементтеулерге бөледі.

Қатты көміртектендіруші орта ретінде ағаш-көмір карбюризаторлары, сұйық орта ретінде ерітілген тұздарды (75÷80% Na2CO3, 10÷15% NaCl және 8÷12% SiC), ал газ ортасы ретінде құрамында метаны CH4 бар газдар, көмірсутек газдар C6H6 , C3H8 , C4H10 және басқалар пайдаланылады.

Қатты карбюризаторда цементтеуді 900÷9400С кезінде 0,08÷0,1 мм/сағ жылдамдықпен орындайды. Қатты карбюризаторда цементтеудің кемшілігі – процестің ұзақтығы.

Сұйық карбюризаторда цементтеу 840÷8600С температурада және 0,2÷0,4 мм/сағ диффузиялау орташа жылдамдығымен орындалады. Сұйық карбюризаторда цементтеудің артықшылығы – қыздырудың біртектілігі, бөлшектің деформациялануын азайтуға мүмкіндік беретін қыздыру температурасының төмендігі, сондай-ақ цементтелген қабаттың түйіршіктерінің майдалығы болып табылады.

Газда цементтеу 10000С жақын температурада 0,8÷1,2 мм/сағ жылдамдықпен орындалады. Кейбір жағдайларда ЖЖТ (ТВЧ) индукциялық қыздыруды пайдаланғанда операцияның ұзақтығы 1сағатқа дейін қысқарады.

Азоттау – болат және шойын бөлшектердің беттік қабаттары азотпен қанықтырылатын химия-жылулық өңдеу процестерінің бірі. Бұл онын қаттылығын, тозуға төзімділігін, шаршауға беріктігін, жегіге шыдамдылығын арттырады. Бұл процесс бөлшектерді аммиакта қыздырумен іске асырылады. Әдетте хроммен, молибденмен және вольфраммен қоспаланған болаттарды азоттайды. Өйткені, бұл элементтердің азотпен қосылыстарының қаттылығы мен тозуға төзімділігі өте жоғары.Азоттауда алдымен шынықтыру орындалады. Сонан соң 480÷6500С температурада 2÷3 тәулік бойына муфельдік пеште азоттайды. Азотталған бөлшектердің уақыт қоры шұғыл артады.

Нитроцементтеу – болаттың беттік қабаттары бір мезгілде азотпен және көміртекпен қанықтырылады. Бұл олардың қаттылығы мен беріктігін арттырады. Нитроцементтеуді қатты, сұйық және газ ортасында жүргізеді. Бұл процесс төменгі (540÷5600С) және жоғарғы (800÷8300С) температураларда іске асырылады. Көбіне нитроцементтеу сұйық және газ ортасында жүргізіледі

Борлау - болат бөлшектердің беттік қабаттарын қаттылығы мен тозуға төзімділігін арттыратын бормен қанықтыру. Борлау қатты және сұйық орталарда іске асырылады. Бірінші жағдайда ферробор ұлтағы немесе аморфтық бор пайдаланылады. Бөлшек 950÷10500С қыздырылып, бұл температурада 4÷20 сағат ұсталады.

Екінші жағдайда электролиздік емес борлауда хлорлы тұздар ерітілген ваннаға ферробор немесе бор карбидін салып, оған бөлшекті орналастырып 950÷10000С ұстайды. Электролиздік әдісте ерітілген бурада электролиздеумен борлау іске асырылады. Бұл кезде бұйым катод ретінде, ал графит немесе көмір сырық анод ретінде қызмет етеді.

Диффузиялық хромдау - 10000С дейін қыздырылған беттік қабатты хроммен қанықтыру. Бұл бөлшектің ұаттылығы мен жегіге төзімділігін шұғыл арттырады.

Диффузиялық хромдау мен борлау абразивтік қажалу жағдайында жұмыс сістейтін бөлшектердің өмір ұзақтығын 8÷10 есе арттырады.

Мырыштау – ерітілген мырышқа батырылған немесе мырыш ұнтағына орналастырылған тұз қышқылымен өңделген бөлшектердің беттерін мырышпен қанықтыру процесі. Нәтижесінде бөлшектердің беттері жегіге және үйкеліске төзімді қасиеттерге ие болады. Бұл процесс мұнай кәсіпшілігінде кеңінен қолданылады.

Сульфаттау - болат және шойын бөлшектердің беттерін күкіртпен жылу-диффузиялық қанықтыру. Бұл кезде тозуға төзімді қасиеттерге ие күкіртті темір қабаты қалыптасады. Оның үйкеліс коэффициенті кемиді, демек тозуға төзімділігі артады. Бұл процесс күкіртті тұз ерітілген ваннада немесе газ ортасында іске асырылады. Бұл процесті мұнай-газ кәсіпшілігінде де қолдануға болады. Өйткені, бұл тәсілде келтіру процесі жеңілдейді.

8 Диагностика – ақаулы жағдайды оқитын және анықтайтын, сонымен қатар оның әдістерін, мүмкіншіліктерін және құралдарын пайдалана отырып, системаны бөлшектемей-ақ оның ақаулығының сипаты және түрі жөнінде шешім қабылдайтын және оның уақыт қорының шамасын болжайтын ғылымның түрі.

Техникалық диагностика машинаның техникалық жағдайын, оны бөлшектемей-ақ анықтауға қолданылатын әдістер мен құралдар жүйесі болып табылады.

Техникалық диагностиканың көмегімен машинаның жеке бөлшектері мен бөліктерінің жағдайын, машинаны тоқтауға немесе қалыпты жағдайдан ауытқып жұмыс істеуге соқтырған ақауды анықтауға болады.

Механизмді екі аспектіде қарауға болады: құрылымы жағынан және жұмыс істеу әдісі жағынан. Жүйенің құрылымы деп жүйенің құрылымы мен құрылысын анықтайтын бөшектерінің (элементтерінің) өзара байланысы мен өзара орналасуын түсінеміз.

Диагностикалауда қолданылатын әдістер мен техникалық құралдар. Диагностика жасау шартына тәуелді техникалық диагностиканың мынадай түрлерін қолданады:

- механизмнің динамикасы кезіндегі техникалық диагностикалауда - жұмыс процестерінің параметрлері бойынша (қуат, отын шығыны, өнімділігі, қысымы және т.б. ), жанама түрде техникалық күйін сипайтайтын диагностикалық параметрлері бойынша (температурасы, шуылы, дірілі және т.б.) – бойынша механизмнің күйі анықталады;

- механизмнің статикалық күйінде орындалатын техникалық диагностикалауда – құрылымдық параметрлері бойынша (бөлшектерінің тозуы, қосылысқан бөлшектер арасындағы саңылауы және т.б. ) - бойынша механизмнің күйі анықталады.

Диагностикалауда параметрдің түріне тәуелді техникалық диагностиканың мынадай түрлерін қолданады: механизмдегі үйкеліске кететін шығынды өлшеу; механизмнің жылулық күйін анықтау; механизмнің жұмысы кезінде қойылған өлшемдерін, саңылаусыздығын және сұйықтардың ағуын, қосылыстар күйін тексеру; майлардың күйін талдау.

Агрегаттың техникалық күйінің ауытқуын анықтаған кезде оны элементтік диагностикалауға көшеді. Элементтік диагностикалауда алдымен «сыни» бөлшектердің, яғни механизмнің жұмысын бірінші кезекте аңықтайтын бөлшектерді тексереді.

Диагностика тереңдігі «механизмді бөлшектеу керек пе?» деген сұраққа жауап берумен анықталады. Егер механизм бөлшектенетін болса, онда әрі қарай диагностикалаудың қажеті жоқ, өйткені, бөлшектелгеннен кейін бөлшектердің күйін қарапайым жолмен анықтауға болады.

Диагностикалық әдістер мен құралдар механизмнің қалдық уақыт қорын анықтауға мүмкіндік бермейді. Оны анықтау үшін тексеру кезіндегі механизмдер мен түйіндердің құрылымдық параметрлерінін өзгеруін пайдаланып, кестелер мен монограммаларды қолданады.

Диагностикалау құралдары диагностикалық белгілердің шамаларын көрсетуге және өлшеуге қызмет етеді. Бұл үшін аспаптар, жарақтар, стендтер пайдаланылады.

Қолдану жағдайларына байланысты диагностика құралдары жылжымайтын, жылжымалы және тасылатын болып бөлінеді. Бұл құралдарға қойылатын негізгі талаптар: өлшеу дәлдігін қамтамасыз ету, пайдалануға қолайлы жіне қарапайым болу.