С.В. Герасименко Муфты

.pdfМинистерство образования Российской Федерации Кузбасский государственный технический университет Кафедра прикладной механики

МУФТЫ

Методические указания к лабораторной работе по прикладной механике для студентов направления 552100 и специальностей 180400 и 090200

Составитель С. В. Герасименко

Утверждены на заседании кафедры Протокол № 4 от 16 мая 2001 г.

Рекомендованы к печати методической комиссией направления 552100 Протокол № 5 от 17 мая 2001 г.

Электронная копия находится в библиотеке главного корпуса КузГТУ

Кемерово 2001

1

1. ЦЕЛЬ РАБОТЫ

Познакомиться с классификацией и основными типами муфт, основными критериями работоспособности и порядком их расчета. Необходимо по предложенным схемам подобрать требуемые муфты и произвести проверочный расчет.

2. КРАТКИЕ СВЕДЕНИЯ ИЗ ТЕОРИИ

Муфты – устройства для кинематической и силовой связи валов в приводах машин и механизмов. Муфты, кроме этого, передают крутящий момент без изменения его величины и направления; компенсируют погрешности взаимного расположения осей валов; разъединяют и соединяют валы без остановки двигателя; предохраняют машину от поломок в аварийных случаях; демпфируют толчки и вибрации; ограничивают частоту вращения и т. д.

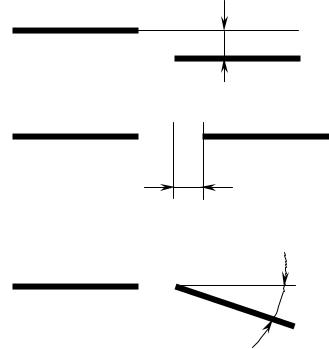

∆r

а) радиальное смещение

∆l

б) осевое смещение

∆α

в) угловое смещение

Рисунок 2.1 – Погрешности взаимного расположения валов

2

На рисунке 2.1 показаны возможные погрешности взаимного расположения валов.

В общем случае муфта состоит из ведущей и ведомой полумуфт и соединительных элементов.

Классификация муфт представлена на рисунке 2.2. Механические муфты делятся на три группы: постоянные, сцепные и комбинированные. Постоянные муфты осуществляют постоянное и неподвижное соединение валов, сцепные – периодическое. Среди комбинированных муфт наибольшее распространение получило сочетание компенсирующих и упругих муфт с предохранительными и сцепляемыми управляемыми муфтами. Каждая группа, в свою очередь, делится на подгруппы: жесткие, упругие, компенсирующие, предохранительные и т. д. В подгруппе могут быть муфты разных видов. Например, предохранительные могут быть работающими трением (фрикционные), с ломающимся элементом и т. д. Кроме того, муфты изготавливаются в различном конструктивном исполнении: шариковые, роликовые, цепные, зубчатые и т.д.

2.1. Выбор муфты

Тип муфты назначает конструктор. При выборе типа необходимо учитывать возможности муфты, конструктивно-технологические и экономические факторы, а также условия работы привода.

Стандартные и нормализованные муфты подбираются по крутящему моменту и угловой скорости, допускаемые значения которых для каждого типоразмера муфты приводятся в соответствующих стандартах и нормалях, выдержки из которых приведены в приложении А, таблицы

1 – 12.

В качестве расчетного принимается наибольший передаваемый крутящий момент TP, величина которого может быть рассчитана следующим образом:

TP = kTном ≤ [TП ], |

(2.1) |

где k – коэффициент динамичности, зависит от вида агрегата и характера изменения нагрузки, например при постоянной нагрузке для ленточного конвейера k = 1,15 – 1,2;

Tном – номинальный передаваемый муфтой крутящий момент,

Н м.

3

МУФТЫ

ПОСТОЯННЫЕ

глухие |

жесткие |

компенсирующие упругие

подвижные |

|

упругодемпфи- |

|

рующие |

|

|

|

|

|

|

|

СЦЕПНЫЕ

управляемые |

|

работающие |

|

трением |

|

|

|

|

|

|

|

|

|

|

самоуправляемые |

|

работающие |

|

зацеплением |

|

|

|

|

|

|

|

|

|

|

предохранитель- |

|

с ломающимся |

|

элементом |

|

ные |

|

|

|

|

комбинированные

Рисунок 2.2 – Классификация механических муфт

4 2.2. Краткие характеристики муфт

Основная характеристика муфты – величина крутящего момента [TП], на передачу которого она рассчитана.

Упругие муфты предназначены для уменьшения динамических нагрузок в приводе, часто устанавливаются между двигателем и редуктором.

Предохранительные муфты – защищают узлы и машину в целом от перегрузок, устанавливаются между редуктором и исполнительным органом.

Компенсирующие муфты – компенсируют погрешности взаимного расположения валов.

Управляемые муфты предназначены для включения и выключения исполнительного органа без остановки двигателя.

Глухие муфты образуют жесткое и неподвижное соединение валов при условии выполнения высоких требований к отклонению от соосности валов. Основные виды – втулочные (приложение Б, рисунок 1, а и б) и фланцевые (приложение Б, рисунок 2).

Основные виды компенсирующих жестких муфт – кулачководисковые (приложение Б, рисунок 3) и зубчатые (приложение Б, рисунок 4). Зубчатые муфты способны компенсировать незначительные по величине любые смещения осей валов в любом их сочетании. Кулачко- во-дисковые муфты соединяют валы со значительным радиальным смещением. При этом допускаются незначительные угловые и осевые погрешности расположения.

Компенсирующие упругие муфты за счет упругих металлических и неметаллических элементов компенсируют погрешности расположения осей валов, снижают ударные перегрузки, изменяют жесткость машины для устранения явления резонанса. Примеры таких муфт – с цилиндрическими пружинами (приложение Б, рисунок 5) и муфта с резиновой торообразной оболочкой (приложение Б, рисунок 6). Упругий элемент муфты с торообразной оболочкой работает на кручение. Это придает муфте большую энергоемкость, высокие упругие и компенсирующие свойства (таблица 2.1). Металлические упругие элементы более долговечны и позволяют увеличивать нагрузочную способность муфт.

Муфта кулачковая (приложение Б, рисунок 7) и фрикционная дисковая (приложение Б, рисунок 8) относятся к управляемым. Включение

5

и выключение кулачковой муфты сопровождается ударами, в отличие от фрикционных дисковых, где включение происходит более плавно за счет пробуксовывания дисков.

Центробежные муфты соединяют валы при достижении определенных значений угловых скоростей, при возрастании центробежных сил, действующих на шарики (приложение Б, рисунок 9) или колодки (приложение Б, рисунок 10).

Предохранительные муфты со срезным штифтом (приложение Б, рисунок 11) и фрикционные многодисковые срабатывают при определенных значениях крутящего момента, за счет разрушения предохранительного элемента или проскальзывания дисков.

Муфты свободного хода или обгонные передают вращение только в одном направлении, например муфта фрикционная роликовая (приложение Б, рисунок 12).

Таблица 2.1 – Характеристики основных видов муфт

|

|

|

|

|

Компенсирующая |

|||

|

Диапазон |

Диаметр |

Предельная |

|

возможность |

|||

|

|

|

|

|

||||

Вид муфты |

крутящих |

соеди- |

скоростная |

угло- |

осе- |

радиа |

||

моментов |

няемых |

характери- |

вое |

вое |

льное |

|||

|

|

м |

валов d, |

стика |

∆α |

, |

∆ |

∆ |

|

Т, Н |

мм |

|

|

l, |

r, мм |

||

|

|

|

|

град |

мм |

|

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

Втулочные |

до 12500 |

6 – 105 |

– |

– |

|

– |

– |

|

Фланцевые |

до 40000 |

12 – 250 |

70 м/с |

– |

|

– |

– |

|

Кулачково- |

до 20000 |

16 – 150 |

4 с -1 |

30′ |

– |

0,04d |

||

дисковые |

|

|

|

|

|

|

|

|

Зубчатые |

|

|

|

|

30′ |

значи |

в пре- |

|

|

как для зубчатых передач |

|

|

тель- |

делах |

|||

|

|

|

ное |

зазора |

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

Упругие с |

до 3000 |

14 – 240 |

4000 мин -1 |

2 – 6 |

1 – 5 |

2 – 6 |

||

торообраз- |

|

|

|

|

|

|

|

|

ной оболоч- |

|

|

|

|

|

|

|

|

кой |

|

|

|

|

|

|

|

|

Кулачковые |

4 – 400 |

35 – 125 |

300 мин -1 |

– |

|

– |

– |

|

6

3. ПРОВЕРОЧНЫЙ РАСЧЕТ МУФТ

3.1. Расчет глухих муфт

Проверочный расчет глухих муфт аналогичен расчету соединений, применяемых для соединения элементов муфт, то есть штифтовых, шпоночных или резьбовых.

3.2. Расчет компенсирующих жестких муфт (зубчатые)

Для их расчета применяется условный метод, неточность которого компенсируется величиной допускаемых напряжений. Принимается, что нагрузка распределена равномерно между зубьями. Условие прочности:

σсм = kT (0,9bDo )≤ [σсм], МПа |

(3.1) |

где Do – делительный диаметр зубьев, м; Do = mz (z = 30 – 80 – число зубьев; m - модуль);

k – коэффициент динамичности нагрузки; k = 1 – 1,5 для спокойной; k = 1,5 – 2,0 при переменной; k = 2,5 – 3,0 для ударной и реверсивной нагрузок;

T – крутящий момент, передаваемый муфтой, Н м; b – длина зуба, м;

[σсм] – допускаемое напряжение смятия, МПа; [σсм] = (15 – 20)

МПа.

Высокие напряжения смятия вызывают деформацию кулачков, поэтому для кулачково-дисковой муфты:

σсм =6 kTDк h(Dк −d )≤ [σсм], МПа |

(3.2) |

где [σсм] – допускаемая величина напряжений смятия, для стальных поверхностей принимается [σсм] = (15 – 20) МПа;

h – рабочая высота кулачка, м;

Dк – наружный диаметр кулачков, м; d – диаметр вала, м.

7

В случае значительного эксцентриситета валов для данного типа муфт определяют нагрузку на валы:

Fм = 3kT (Dк + d )f (Dк − d ), Н |

(3.3) |

где f – коэффициент трения поверхностей, f = 0,12 – 0,25.

Таким образом, применение компенсирующих муфт не устраняет полностью отклонения от соосности – возрастает нагрузка на валы.

3.3.Упругие компенсирующие муфты

Вкачестве критерия проверки муфты с цилиндрическими пружинами используется условие прочности пружины по касательным напряжениям:

τ = 8 kDПTmax (πdПrz)≤ [τ], МПа |

(3.4) |

где Tmax – крутящий момент до упора ограничителей, Н м; k – коэффициент кривизны витков, k = (4c + 2) / (4c - 3); c – индекс пружины, c = 4 – 12;

DП – средний диаметр пружины, DП = cdП, м; dП – диаметр проволоки, м;

r – радиус расположения пружин, r = (2 – 2,5)d, м; z – число пружин;

[τ] – допускаемое касательное напряжение, [τ] = (300 – 500)

МПа.

Проверочный расчет муфты с торообразной оболочкой состоит из расчета прочности оболочки по напряжениям сдвига в сечении около зажима:

τc = 2kT (πD12δ)≤ [τc ], МПа |

(3.5) |

где δ - толщина оболочки, м;

D1 – диаметр прижимных шайб, м;

[τc] – допускаемое напряжение сдвига, [τc] = (0,4 – 0,5) МПа.

8 3.4. Расчет фрикционно-дисковых и кулачковых муфт

Крутящий момент, передаваемый фрикционно-дисковой муфтой, зависит от момента трения между дисками:

kT = MT = Fa fRcp z , МПа |

(3.6) |

где MT – момент трения, Н м;

Fa – осевая сила, действующая на полумуфту, Н; f – коэффициент трения, f = 0,1 – 0,4;

Rcp – средний радиус рабочих поверхностей, м;

Rcp = (D1 + D2) / 4;

D1 и D2 – наружный и внутренний диаметр дисков, м; z – число пар трущихся поверхностей.

Увеличение осевой силы Fa ограничено допускаемым давлением на трущихся поверхностях [p]:

p = F |

(π 4)(D2 |

− D2 )≤ [p], МПа |

(3.7) |

a |

1 |

2 |

|

где [p] – допускаемое давление, [p] = (0,4 – 0,8) МПа. Работоспособность кулачковых муфт определяется износом кулач-

ков, который зависит от напряжений смятия поверхностей:

σсм = 2kT (ZD1bh)≤ [σсм], МПа |

(3.8) |

где z – число кулачков полумуфты;

D1 – диаметр оси кулачков, D1 = DM – h, м; h, b – размеры кулачка, м;

[σсм] – допускаемое напряжение, [σсм] = (50 – 70) МПа для тихого хода, [σсм] = (35 – 45) МПа для повышенных скоростей.

3.5. Центробежные муфты

Момент, передаваемый центробежной муфтой со стальными шариками:

9

T = mrπnfDM z 1800 , МПа |

(3.9) |

где m – масса шариков, кг;

r – расстояние центра массы груза от оси вращения, м;

r = 0,25(DM + DCT);

DM, DCT – диаметр муфты и ступицы, м; n – частота вращения, мин.-1;

f – коэффициент трения (для стальных шариков f = 0,2); z – число полостей для шариков.

Аналогично для муфты с раздвижными колодками:

kT = 0,5mrDfzω2 , Н м |

(3.10) |

где m – масса колодки, кг;

r – расстояние от центра тяжести колодки до оси вращения, м; z – число колодок;

f – коэффициент трения, f = 0,2 – 0,4; ω - угловая скорость, с-1.

При расчете определяется масса шариков или колодки.

3.6. Предохранительные муфты

Предохранительные фрикционные дисковые и кулачковые муфты рассчитываются так же, как управляемые муфты аналогичной конструкции.

Для муфты со срезным штифтом должно выполняться условие среза штифта при расчетном крутящем моменте:

kT = z D πd 2 |

[τ |

c |

] (8K |

z |

), Н м |

(3.11) |

1 |

|

|

|

|

где z – число штифтов;

KZ – коэффициент неравномерности распределения нагрузки,

KZ = 1 при z = 1; KZ = 1,2 при z = 2;

D1 – диаметр установки штифтов, D1 = 2R, м; d – диаметр штифта, м;

[τc] – допускаемое напряжение на срез, [τc] = 420 МПа для закаленных штифтов из стали Ст. 5.