В.А. Старовойтов Автоматическая система программного управления периодическими процессами в реакторе

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное образовательное учреждение высшего профессионального образования

«КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра электропривода и автоматизации

АВТОМАТИЧЕСКАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ ПЕРИОДИЧЕСКИМИ ПРОЦЕССАМИ В РЕАКТОРЕ

Методические указания к лабораторной работе по курсам «Управление техническими системами» и «Технические средства

автоматизации» для студентов специальностей 100700, 170500, 170100, 250100, 250400, 250600 всех форм обучения

Составители В.А. Старовойтов Н.М. Шаулева

Утверждены на заседании кафедры Протокол № 3 от 24.10.02

Рекомендованы к печати учебнометодической комиссией специальности 170500 Протокол № 3 от 21.11.02

Электронная копия хранится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1

1. ЦЕЛЬ ПРОВЕДЕНИЯ РАБОТЫ

Изучение принципов работы автоматической системы программного управления на примере модели реактора и технических средств, её составляющих. Получение навыков изменения программы составления циклограмм периодических процессов.

2.СОДЕРЖАНИЕ РАБОТЫ

2.1Изучение настоящих методических указаний и технических средств контроля и управления, установленных на стенде.

2.2Проведение исследований работы системы в соответствии с заданной программой.

2.3Составление циклограмм работы системы.

2.4Составление отчёта и подготовка к защите.

3.ТРЕБОВАНИЯ К ОТЧЁТУ

3.1Указание названия и цели проведения работы, а также данных об исполнителях.

3.2Изображение схемы реактора с указанием потоков.

3.3Изображение циклограмм процесса.

4.ОБЩИЕ ПОЛОЖЕНИЯ

Ксистеме программного управления (СПУ) относят системы автоматики, обеспечивающие изменение параметров процесса по заранее заданному закону в функции времени. Структура, принципы построения и функционирования систем программного управления определяются их основными узлами: носителями программы, хранящими определённые заданные законы управления; устройством выборки и преобразования, реализующим эти законы в определённые сигналы управления исполнительных механизмов (ИМ) и устройств машины или агрегата, которые обеспечивают необходимые параметры технологического процесса.

Многообразие конструктивных решений и простота технической реализации СПУ обусловили их широкое применение в различных отраслях промышленности. В настоящее время используется большое

2

количество разнообразных схем СПУ: механических, электрических (электронных), пневматических и гидравлических [1].

Все системы программного управления можно подразделить на три основные группы, отличающиеся по технической реализации и осуществляемым законам управления.

1.Системы с непрерывными законами управления, имеющие, как правило, небольшое число регулирующих органов. Программа в этих случаях задаётся плоскостными и пространственными кулачковыми устройствами, профильными потенциометрами и др. Такие системы применяются в прядильном, ткацком производствах, а также при металлообработке.

2.Системы с дискретными однотипными операциями, имеющие большое количество исполнительных устройств, которые совершают определённые простейшие перемещения во времени, связанные между собой программными устройствами. Программные устройства представляют собой сегментные кулачковые устройства, перфокарты, перфоленты, магнитные барабаны и т.п. Подобные системы находят применение в ткацком и трикотажном производствах, а также в ряде аппаратов химической технологии.

3.Системы, состоящие из цепочек (в том числе разветвлённых) простейших регуляторов с «пороговыми» устройствами и устройств временного задания, в которых могут быть заданы граничные технологические параметры (уровень, температура) или время выполнения отдельной операции (время перемешивания раствора). Специальных программных устройств в таких системах может и не быть. В этом случае программа работы системы определяется последовательными составляющими операциями, которые обеспечиваются автономными устройствами автоматики. Широкое применение эти системы нашли в отделочном производстве и в приготовительных отделах предприятий (дозирование рабочих растворов на химстанциях, приготовление эмульсий для замасливания волокнистой массы, дозирование компонентов при изготовлении бетонных смесей и др.).

Известно, что по своей организационно-технической структуре процессы делятся на периодические и непрерывные. В периодическом процессе отдельные стадии (или операции) осуществляются в одном месте (в одном аппарате или машине), но в разное время. В аппаратах периодического действия производится вполне определённая последовательность технологических операций [2].

3

Например, в периодически действующем бетоносмесителе СБ-138Б осуществляется следующий цикл: подача отдозированных сухих компонентов – подача воды – перемешивание смеси – выгрузка смеси. В красильно-промывочной машине МКП-1 реализуется следующая последовательность операций: крашение – отбеливание – температурная обработка горячим паром – промывка.

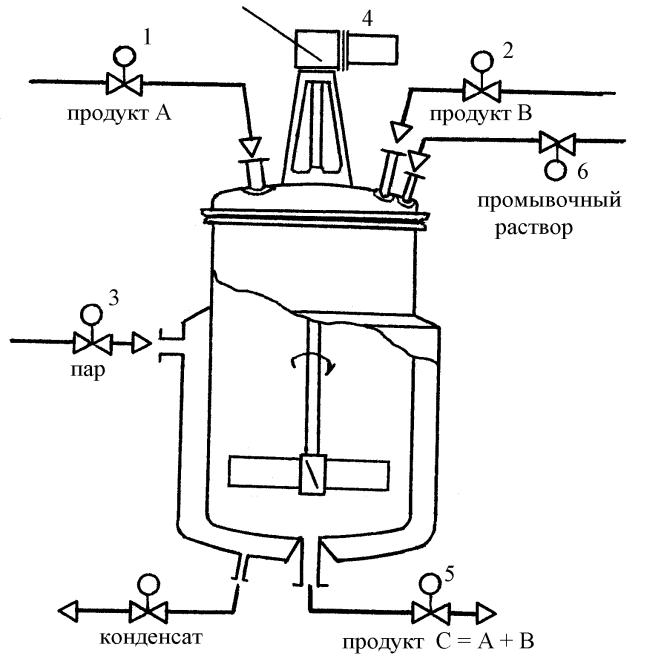

Рис. 1. Реактор периодического действия с мешалкой

Большое количество реакторов в различных отраслях промышленности, используемых для проведения периодических процессов, также предназначены для проведения разнообразных последовательно-

4

стей операций. Так, в реакторе с мешалкой (рис. 1) осуществляется следующая последовательность операций: подача продукта (компонента) А – подача продукта (компонента) В – температурная обработка горячим паром – перемешивание – слив готового продукта С – промывка реактора специальным раствором. Затем эта последовательность вновь повторяется и т.д.

Аппараты периодического действия отличаются друг от друга как составом, так и количеством исполнительных механизмов, что в свою очередь приводит к большому разнообразию технологических режимов. Поэтому при автоматизации технологических процессов на указанных аппаратах необходимо обеспечить разработку и создание таких систем программного управления, которые способны реализовывать все возможные сочетания технологических режимов.

Для автоматизации процессов в аппаратах периодического действия широко применяются различные программные системы управления, в которых носителями программы являются перфокарты, переключатели, магнитные элементы, бумажные диаграммы и др., а в качестве считывающих устройств применяются фотоэлектрические, пневматические и электромеханические преобразователи. В настоящее время ведётся большая работа по внедрению автоматизированных систем управления (АСУТП) с применением управляющих вычислительных машин, что позволит благодаря применению разнообразных изменяемых программ более качественно проводить технологические процессы.

Вместе с тем на действующих предприятиях ещё широко используются СПУ на базе распределителей, основой которых служат шаговые искатели.

Шаговый распределитель с электромагнитным приводом, называемый также искателем, широко применяется в автоматике и телемеханике.

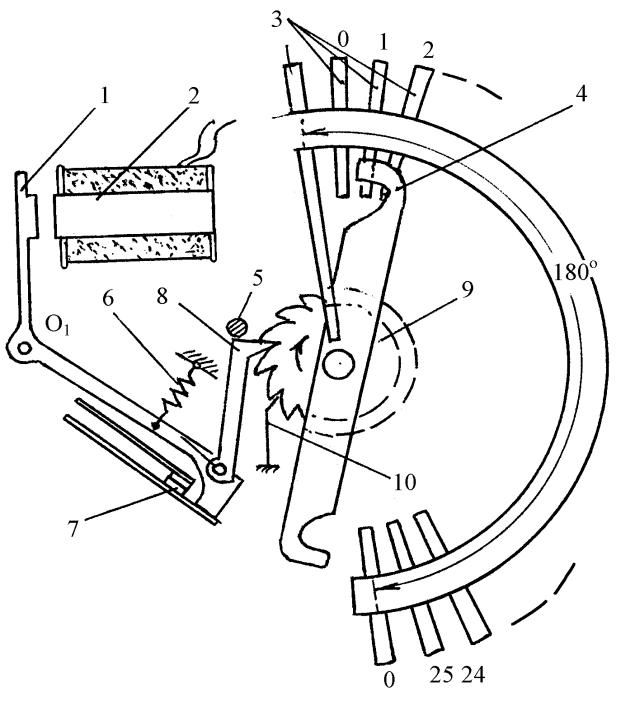

Шаговые распределители (рис. 2) содержат щётки 4, которые перемещаются шагами, производя поочерёдное переключение цепей. При включении электромагнита якорь 1 его притягивается и собачка 8 взводится, т.е. проскальзывает по пологому склону зуба храповика 9, укреплённого на одной оси со щётками. При выключении электромагнита якорь под действием пружины 6 возвращается в исходное положение. Одновременно собачка давит на уступ зуба храповика и поворачивает храповик со щётками на один шаг (зуб). Положение храповика и щёток

5

фиксируется стопорной собачкой 10. Щётки могут скользить по неподвижным контактам 3, называемым также ломелями и расположенным на половине окружности.

Рис. 2. Шаговый распределитель (искатель) с обратным электромагнитным приводом

Таким образом, при последующем включении и отключении электромагнита щётка будет последовательно перемещаться по ломелям шаг за шагом.

6

Во избежание холостого хода распределитель имеет две диаметрально расположенные щётки. После того как одна щётка сходит с последнего рабочего контакта, другая замыкается с первым рабочим контактом. Скорость переключений не превышает 30 – 60 шагов в секунду.

Выполнение операций в системе с шаговыми искателями идёт по заданной программе, причём при выполнении определённой операции управляемое реле передаёт сигнал на соответствующий исполнительный механизм (клапан, двигатель), обеспечивающий выполнение данной операции. Сигнал об окончании заданной операции может быть получен от различных датчиков, установленных на технологическом оборудовании: датчиков положения исполнительных механизмов (открыт или закрыт клапан), датчиков уровня (о заполнении или опорожнении ёмкостей), реле времени (о продолжительности операции) и т.д.

Данная система позволяет осуществить любой порядок следования операций, настроить режим процесса на значительное число операций и быстро перенастроить схему с одного режима на другой.

5. ОПИСАНИЕ ЛАБОРАТОРНОГО СТЕНДА

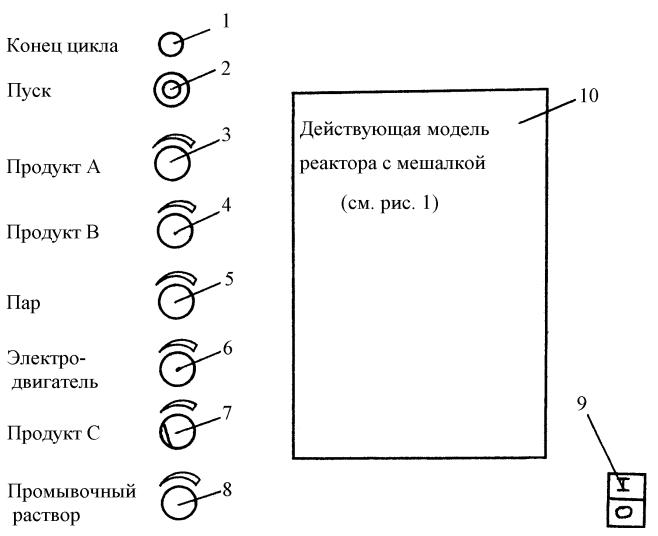

Стенд выполнен на вертикальной металлической панели. На лицевой части размещена действующая модель реактора с мешалкой, являющегося объектом управления, а также органы управления и сигнализации. Последние расположены в соответствии с рис. 3.

Данный стенд позволяет моделировать периодические процессы в реакторе смешения в соответствии с заданной программой управления. Каждый из материальных потоков, используемых в технологическом процессе, снабжён исполнительным устройством с соответствующим исполнительным механизмом. Исполнительные механизмы на модели реактора представлены в виде светодиодов, по свечению (потуханию) которых определяется момент включения (отключения) ИМ. Исключение составляет электродвигатель мешалки, не имеющий светодиода. Однако его включение (отключение) визуально оценивается по вращению мешалки. Момент (время) включения каждого ИМ и, следовательно, продолжительность цикла задаются с помощью вращающихся ручек (3 – 8) задатчиков (рис. 3). Запуск цикла осуществляется кнопкой 2, а его окончание определяется по светодиоду 1. Подача электроэнергии производится с помощью клавишного переключателя 9 с подсветкой.

7

Рис. 3. Внешний вид стенда

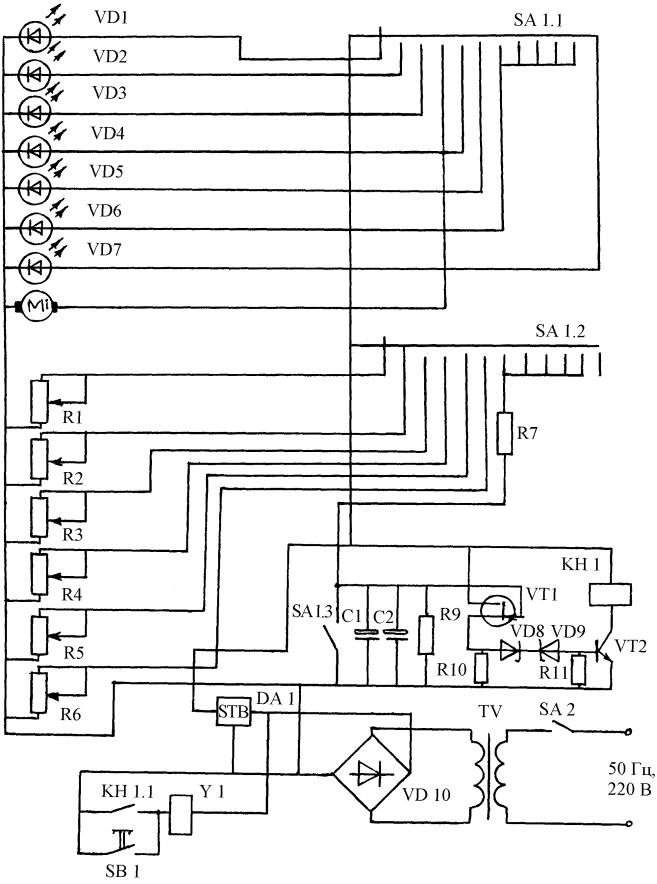

Управляющая система представлена электрической схемой, основу которой составляют шаговое реле, реле времени, блок питания (рис. 4).

Блок питания состоит из сетевого выключателя SA2, трансформатора TV, диодного моста VD10, конденсатора С3, стабилизатора DA1.

8

Рис. 4. Принципиальная электрическая схема автоматизации реактора смешения

9

Сетевое напряжение 220 В преобразуется трансформатором в напряжение 30 В, затем выпрямляется диодным мостом VD10 и фильтруется конденсатором С3. Полученное напряжение 40 В используется для питания электромагнита Y1 привода шагового реле. Это же напряжение поступает на вход стабилизатора на микросхеме DA1, с выхода которой поступает напряжение +9 В, которое и используется для питания остальной части схемы.

Реле времени состоит из резисторов R1 – R11, диодов VD8, VD9, транзисторов VT1, VT2, конденсаторов С1, С2 и реле КН1. При подаче напряжения на реле времени конденсаторы С1 и С2 находятся в разряжённом состоянии и ток зарядки очень мал за счёт большого сопротивления R8. При подключении резисторов R1 – R7 к схеме при помощи переключателя шагового реле SA1.2 конденсаторы С1 и С2 начинают заряжаться, напряжение на затворе транзистора VT1 увеличивается и он начинает открываться, также увеличивается и падение напряжения на резисторе R10. Как только напряжение на резисторе R10 достигнет напряжения пробоя стабилитронов VD8 и VD9, на базе VT2 появится положительный потенциал и транзистор VT2 откроется, а реле КН1 включится и своими контактами КН1.1 замкнёт цепь включения электромагнита шагового реле, и оно в свою очередь замкнёт контакт SA1.3, который замкнёт конденсаторы С1 и С2 накоротко. Произойдёт быстрая разрядка этих конденсаторов. После этого транзисторы VT1, VT2 в цепи катушки реле КН1 закроются и контакт КН1.1 в цепи электромагнита Y1 разомкнётся. Шаговое реле отпустит свой якорь, и конденсаторы С1 и С2 опять начнут заряжаться. Затем весь цикл повторяется. Так будет продолжаться до тех пор, пока шаговое реле достигнет конечного положения, соответствующего концу цикла.

Резисторы R1 – R6, R7 и светодиоды VD1 – VD7 электродвигателя М1 попеременно подключаются с помощью шагового реле. При помощи резисторов R1 – R6 находящихся на лицевой панели щита, регулируется время проведения операции. Резистор R7 установлен внутри схемы, и с его помощью устанавливают выдержку времени для операции «конденсат». Эта операция является нерегулируемой. С помощью резисторов R1 – R6 устанавливается выдержка времени от 0 до 10 с.