В.А. Старовойтов Парокомпрессионая холодильная установка

.pdf0

Министерство образования Российской Федерации Государственное учреждение

Кузбасский государственный технический университет Кафедра электропривода и автоматизации

ПАРОКОМПРЕССИОННАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА Методические указания к лабораторной работе по дисциплине «Оборудование и установки типовых технологических процессов»

для студентов направления 550200

Составитель В.А. Старовойтов

Утверждены на заседании кафедры Протокол № 5 от 21.03.2000 Рекомендованы к печати методической комиссией по направлению 550200 Протокол № 5 от 21.03.2000 Электронная копия хранится

в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2002

1

1. ЦЕЛЬ РАБОТЫ

Изучение принципа действия устройства и работы парокомпрессионных холодильных установок (ПХКУ) на примере малой холодильной установки с роторным компрессором.

2.СОДЕРЖАНИЕ РАБОТЫ

2.1.Знакомство с настоящими методическими указаниями и основными узлами установки.

2.2.Проведение работы в заданном режиме и расчет холодопроизводительности установки на основании полученных данных.

3.ТРЕБОВАНИЯ К ОТЧЕТУ

Отчет составляется на одно звено из 3-4 студентов по произвольной форме. Отчет должен отражать данные об исполнителях, цель работы и экспериментальные, а также расчетные данные.

Холодильный цикл строится на миллиметровой бумаге (или бумаге в клеточку) форматом не менее А4.

4. ОБЩИЕ ПОЛОЖЕНИЯ

Все многообразие холодильных установок принято делить на установки умеренного (до 120 К) и глубокого (ниже 120 К) охлаждения. Основой первых являются компрессионные паровые холодильные машины (ХМ), работа которых связана с затратой механической энергии.

Их действие основано на том, что от охлаждающей среды отнимается тепло и передается телу с более высокой температурой (воде или воздуху), т. е. происходит переход тепла от менее нагретого тела к более нагретому. Согласно второму началу термодинамики такой переход возможен только при дополнительной затрате работы извне и достигается осуществлением обратного кругового термодинамического процесса или холодильного цикла. В качестве такого холодильного цикла принят обратный цикл Карно, который осуществляется с помощью рабочего тела, называемого холодильным агентом

(хладагентом) [1, c. 728].

2

Холодильная машина включает четыре основных элемента: компрессор I, конденсатор II, расширительный цилиндр III и испаритель IV, в которых происходят процессы, соответствующие обратному циклу Карно; последний изображен на тепловой диаграмме

(рис. 1).

Рис. 1. Схема (а) и T-s - диаграмма цикла (б) паровой холодильной машины: 1-2 — сжатие влажного пара от давления р0 до давления р; 2-3 — конденсация паров при давлении р; 3-4 — адиабатическое расширение в расширительном цилиндре; 4-1 — испарение жидкости при давлении р0

Применительно к циклу Карно холодильный коэффициент

ε = |

Т0 |

. |

(1) |

|

|||

|

Т−Т0 |

|

|

Эта формула показывает, что коэффициент ε не зависит от природы хладагента, а определяется граничными температурами цикла и что для увеличения ε не следует понижать температуру хладагента ниже тех пределов, которые заданы условиями проведения процесса.

Основное уравнение теплового баланса обратного кругового процесса имеет вид

q = q0 +Al, |

(2) |

где q - тепло, отведенное от рабочего тела и переданное телу с более высокой температурой;

q0 - тепло, отнимаемое от охлаждаемого тела;

3

Al - тепло, эквивалентное затраченной работе и подведенное к рабочему телу.

Теоретический цикл реальной паровой компрессионной машины существенно отличается от цикла Карно.

1.Вместо адиабатического расширения жидкого хладагента в расширительном цилиндре происходит дросселирование при i = const, что значительно упрощает холодильную установку.

2.Сжатие влажных паров заменено сжатием сухих паров. Переход от влажного хода компрессора к сухому ходу приводит к повышению рабочих коэффициентов компрессора и предупреждению возможных гидравлических ударов.

3.Переохлаждение жидкого хладагента перед регулирующим вентилем несколько увеличивает холодопроизводительность; кроме того уменьшаются дроссельные потери.

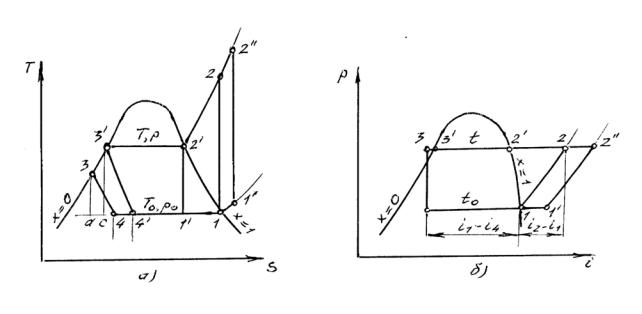

Диаграммы цикла одноступенчатой холодильной машины в координатах Т-s (а) и р-i (б) приведены на рис. 2.

Рис. 2. Диаграммы цикла холодильной машины в координатах T-s (a) и p-i (б) - адиабата сжатия паров в компрессоре; 2-2' - изобара охлаждения перегретых паров в компрессоре; 2'-3' - изотерма конденсации паров в конденсаторе; 3'-3 - изобара переохлаждения жидкого холодильного агента; 3-4 - дросселирование в дроссельном вентиле; 4-1 - изотерма испарения хладагента в испарителе

Следует отметить, что некоторые современные ПКХМ работают так, что из испарителя в компрессор могут поступать и перегретые

4

пары хладагента. В этом случае часть цикла (сжатие) в паровой области изображается отрезком 1''-2'', а отрезок 1-1'' называется перегревом.

Цикл рассчитывают, исходя из следующих предпосылок: процессы кипения и конденсации осуществляются при постоянных давлениях и температурах; компрессор идеальный (без теплообмена, трения, дроссельных потерь, мертвого пространства и утечек); сжатие адиабатическое; в трубопроводах состояние хладагента не изменяется.

В дальнейшем отклонение действительных циклов от теоретических учитывают введением соответствующих коэффициентов.

Обычно тепловой расчет холодильного цикла выполняют по заданной холодопроизводительности Q0, а также температурам: испарения t0, конденсации t и переохлаждения tП. Основные расчетные параметры определяют по термодинамическим диаграммам. Наиболее удобно производить расчеты в Т-s и р-i - диаграммах. Широко используют также таблицы для хладагентов, составленные по экспериментальным данным. Представив цикл в тепловой диаграмме (рис. 2), получают характеристики всех узловых точек. На основании полученных данных определяют основные расчетные величины для заданного цикла.

Холодопроизводительность машины в ккал на 1 кг циркулирующего хладагента:

|

q0 = i1 - i4. |

(3) |

||||||

Работа в ккал в компрессоре, затрачиваемая на сжатие 1 кг хла- |

||||||||

дагента : |

|

|

|

|

|

|

||

Аl = i2 - i1. |

|

|

(4) |

|||||

Тепловая нагрузка в ккал конденсатора, отнесенная к 1 кг хла- |

||||||||

дагента: |

|

|

|

|

|

|

||

q = i2 - i3. |

|

|

|

(5) |

||||

Холодильный коэффициент |

|

i1 − i4 |

|

|

||||

ε = |

q0 |

|

= |

. |

(6) |

|||

Al |

|

|||||||

|

|

i |

2 |

− i |

|

|||

|

|

|

|

|

1 |

|

|

|

Количество хладагента в кг/ч, циркулирующего в системе:

G = |

Q0 |

. |

(7) |

|

|||

|

q0 |

|

|

Часовой объем пара в м3, засасываемого компрессором: |

|

||

V = Gv1, |

(8) |

||

5

где v1 - удельный объем хладагента в момент всасывания (точка 1) в |

||||||||

м3/кг. |

|

|

|

|

|

|

||

Нагрузка конденсатора в ккал/ч |

|

|||||||

|

|

|

Q = Gq. |

(9) |

||||

Теоретическая работа компрессора в ккал/ч |

|

|||||||

|

Al = G(i2 - i1). |

(10) |

||||||

Теоретическая мощность в кВт, затраченная в компрессоре: |

||||||||

|

NT |

= |

G(i2 − i1 ) |

. |

(11) |

|||

|

|

|

||||||

|

|

|

860 |

|

|

|

||

Удельная холодопроизводительность в ккал/(кВт.ч) |

|

|||||||

A = |

Q0 |

|

= 860 |

Q0 |

. |

(12) |

||

NT |

|

|||||||

|

|

|

AL |

|

||||

По производительности холодильные установки делятся на крупные - производительностью свыше 3,0 МВт; средние - до 1,0 МВт и мелкие (малые) - до 60 кВт.

Заводы-изготовители для удобства комплектации и монтажа выпускают холодильные машины в виде агрегатов, т.е. конструктивного объединения нескольких или же всех элементов ХМ. Например, компрессорный агрегат выполнен на общей раме и объединяет компрессор, электродвигатель и пусковую аппаратуру, а компрессорноконденсаторный агрегат имеет компрессор, конденсатор, электродвигатель и пусковую аппаратуру и т.п.

Ниже рассмотрены части ПКХУ, характерные для малых моде-

лей.

Испаритель - это рекуперативный теплообменный аппарат, в котором хладагент кипит в результате отвода теплоты от охлаждаемого объекта. В испарителе хладагент, поступающий из терморегулирующего вентиля или капиллярной трубки, кипит, а образующийся пар перегревается. По способу движения хладагента испарители со свободным движением воздуха могут быть сухие, затопленные и комбинированные. В сухих испарителях хладагент подается сверху, а отводится снизу, у затопленных — наоборот. Наибольшее распространение получили сухие испарители, что обусловлено лучшим возвратом масла и меньшим количеством хладагента, требуемого для заполнения системы.

6

Рис. 3. Испаритель однорядный из двухтрубных секций типа ИРТ: а -

ИРТ-1,25; б - ИТР-2,00; 1 -

ребро охлаждения; 2 - труба; 3 - пластинка соединительная; 4 - калач; 5 - заглушка медная; 6 - гайка накидная; 7 - штуцер; 8 - заглушка резиновая

7

По конструкции испарители разделяют на ребристотрубные (ИРТ и ИРСН), листотрубные (ИЛТ) и гладкотрубные (ИГТ), а также аккумуляционные плиты-испарители.

Ребристотрубные испарители состоят из соединенных оребренных труб.

Различают три вида оребренных труб: пластинчатые ребра, насаженные на трубы; ребра, навитые из ленты; ребра, накатанные на поверхность труб. Оребрение труб позволяет уменьшить массу и размеры испарителя.

Ребристотрубные испарители состоят из труб, ребер охлаждения, калачей, соединительных пластин, штуцеров, накидных гаек, заглушек (рис. 3).

Компрессоры малых ПХМ классифицируются по конструктивному принципу.

Компрессор cocтоит из цилиндра, ротора, эксцентрикового вала, лопасти, пружины лопасти, верхней и нижней крышек цилиндра.

Пластинчатый нагнетательный клапан размещен на нижней крышке цилиндра.

Статор электродвигателя компрессора запрессован в чашу, которая крепится к корпусу компрессора. Ротор электродвигателя напрессован на эксцентриковый вал, расположенный вертикально. Для уравновешивания компрессора на торцах ротора имеются литые противовесы. Зазор между ротором и статором электродвигателя составляет не менее 0,12 мм.

Компрессор с электродвигателем (мотор-компрессор) заключен в сварной кожух, состоящий из двух штампованных стальных частей. Между верхней частью кожуха и чашей, в которую запрессован статор, имеется зазор 0,5-1,5 мм, создающий направленность потока хладагента, охлаждающего двигатель.

Мотор-компрессор крепят с помощью трех упоров, расположенных в верхней части кожуха, и опорной пружины, прижимающей механизм компрессора к упорам. При пусках мотор-компрессора для предотвращения проворачивания статора в его опоре предусмотрен паз, в который входит один из упоров. Амортизация компрессора осуществляется наружными резиновыми амортизаторами. Перед всасывающим отверстием установлен отражатель во избежание прямого попадания потока фреоно-масляной смеси на обмотки статора.

8

Рис. 4. Герметичный ротационный компрессор типа ФГрС:

1 - клапан нагнетательный; 2 - кожух; 3 - пружина лопасти; 4 - лопасть; 5 - вал эксцентриковый; 6 - статор электродвигателя; 7 - ротор электродвигателя; 8 - опора; 9 - трубопровод нагнетательный; 10 - крышка цилиндра верхняя; 11 - цилиндр; 12 - крышка цилиндра нижняя; 13 - ротор; 14 - фильтр масляный; 15 - пружина; 16 - контакты проходные; 17 - колодка с присоединенными выводными концами обмотки статора электродвигателя

Выводные концы электродвигателя армированы в штепсельную колодку, надеваемую на проходные электроконтакты, расположенные в нижней части кожуха. На проходных электроконтактах (снаружи) установлено пускозащитное реле.

Нижняя часть кожуха компрессора заполнена маслом. В нижней части вала имеется центральное отверстие, в которое запрессована эксцентриковая втулка с центральным и четырьмя радиальными отверстиями. Втулка выполняет роль центробежного насоса.

9

Масло поднимается по центральному каналу вала до середины верхнего подшипника, поступает через радиальное отверстие в спиральную канавку, а затем в чашу, в которую запрессован статор и которая также является маслосборником. Из маслосборника масло по трем каналам поступает в кольцевую канавку верхней части подшипника ротора, далее по спиральной канавке сначала подается в нижнюю кольцевую канавку, а потом в картер компрессора. Нижний подшипник смазывается маслом, поступающим по спиральной канавке в нижнюю кольцевую канавку подшипника ротора.

Зазоры между трущимися поверхностями деталей заполнены маслом.

Компрессор работает следующим образом. Хладагент из испарителя поступает через всасывающий вентиль в кожух компрессора, проходит через зазор между ротором и статором электродвигателя, охлаждая его обмотки, и через всасывающую трубку, которая находится в верхней крышке, попадает в цилиндр компрессора. В цилиндре пары хладагента сжимаются и выталкиваются через нагнетательный клапан в нагнетательную камеру, а затем в конденсатор.

Технические характеристики герметичного компрессора ФГрС 400~1 Холодопроизводительность, кВт,

при t0 = -150С и tв = 200С, tк = 300С |

0,405 |

t0 = 50С и tк = 300С |

- |

Хладагент |

R12 |

Цилиндр, мм |

|

диаметр |

53 |

высота |

33 |

Диаметр ротора, мм |

46 |

Эксцентриситет, мм |

3,5 |

Частота вращения вала, с-1 |

25 |

Объем, описываемый ротором, м3/ч |

1,55 |

Сухая масса, кг |

17,4 |

Электродвигатель встроенный |

|

марка |

ДГ-0,2М |

мощность, кВт |

0,2 |

Применяется в агрегате |

ВСр400~1 |