Н.М. Шаулева Датчики

.pdf0

Министерство образования Российской Федерации Кузбасский государственный технический университет Кафедра электропривода и автоматизации

ДАТЧИКИ

Методические указания к лабораторной работе по курсу ″ Технические средства автоматизации″ для студентов направления 550200

Составитель Н.М. Шаулева Утверждены на заседании кафедры Протокол № 2 от 16.11.99 Рекомендованы к печати методической комиссией по направлению 550200 Протокол № 2 от 16.11.99

Электронная копия находится в библиотеке главного корпуса КузГТУ

Кемерово 2000

1

ДАТЧИКИ

ЦЕЛЬ РАБОТЫ: Ознакомиться с принципом действия, конструкцией и схемами датчиков. Исследовать работу датчиков в статическом режиме.

1. ОБЩИЕ СВЕДЕНИЯ

Необходимыми элементами любой автоматической системы управления, сигнализации и контроля являются датчики, которые преобразуют контролируемую (измеряемую) величину в выходной сигнал, удобный для передачи и дальнейшего использования. Датчики выполняют функции источников первичной информации о ходе управляемого процесса.

Величина контролируемого параметра воспринимается чувствительным элементом (ЧЭ) и преобразуется в другую физическую величину преобразователем (П). Затем при помощи измерительной схемы (ИС) выделяется и усиливается та часть сигнала, которая несет информацию о состоянии контролируемого параметра технологического процесса или объекта управления.

Датчики должны отвечать следующим требованиям:

а) иметь необходимый диапазон измерения входных и выходных сигналов, достаточную высокую мощность выходного сигнала;

б) обладать высокой чувствительностью и малыми инерционностью и погрешностью;

в) иметь высокую надежность, допустимые габариты и массу. Датчики классифицируют по ряду признаков.

По виду измеряемой величины различают датчики положения, скорости, давления, температуры, тока, мощности и др.

По принципу преобразования (типу чувствительного элемента) выделяют параметрические и генераторные датчики. В параметрических датчиках измеряемая величина преобразуется в изменение параметра электрической цепи (активного, индуктивного или емкостного сопротивления). В генераторных датчиках входной сигнал преобразуется в ЭДС.

Параметрические датчики широко используются для контроля перемещения, давления, температуры, уровня и других технологических

2

параметров. Для работы этого класса датчиков требуется источник энергии.

Генераторные датчики применяют для измерения температуры (термопары), скорости перемещения, частоты вращения (тахогенераторы) и др. Они не требуют источника энергии.

По виду выходного сигнала датчики делят на аналоговые и дискретные (цифровые и позиционные).

Датчики характеризуются чувствительностью, которая представляет собой отношение приращения выходного сигнала в статике и статической характеристикой, представляющей собой функциональную зависимость между входной Х и выходной Υ величинами в установившемся режиме.

Рассмотрим принцип действия наиболее распространенных видов датчиков.

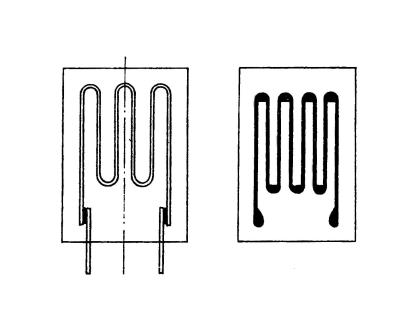

1.1. Проволочные тензометрические датчики

Тензодатчики предназначены для измерения деформаций в деталях машин и механизмов. Действие их основано на свойстве проводников под воздействием упругих деформаций изменять свою длину и сечение, в результате чего меняется их активное сопротивление в соответствии с известной зависимостью

R = ρ |

l |

, |

(1) |

|

S |

||||

|

|

|

где ρ – удельное сопротивление, Ом; l – длина проводника, м; S – сечение проводника, м2.

Преобразовательный элемент датчика выполнен из проволоки с высоким удельным сопротивлением и малым температурным коэффициентом сопротивления (манганина, константана, нихрома, никеля). Также в качестве тензорезистивного материала можно использовать высокотемпературные сплавы: платино-серебряные, платиновольфрамовые; полупроводниковые материалы: германий, кремний. Наиболее распространены тензодатчики, выполненные из металла. Они разделяются на проволочные и фольговые. Проволочные тензодатчики выполняют из проволоки диаметром 0,002 – 0,05 мм, которую укладывают частыми петлями длиной 5 – 20 мм на тонкую бумагу или лаковую пленку и приклеивают к ней (рис. 1, а). К концам проволоки при-

3

паивают медные выводы. Сверху преобразователь покрывают лаком. Материал для пленки выбирают в зависимости от условий эксплуатации. Тензометрические датчики на пленке из клея БФ–2 работают в диапазоне температур от -40 до 70 ° С, на бакелитовом лаке – до 200 ° С. Для более высоких температур используют специальные высокотемпературные клеи и цементы.

а) |

б) |

Тензодатчик |

на- |

||

клеивают на поверхность |

|||||

Ось деформации |

испытуемой детали таким |

||||

|

|

образом, чтобы его про- |

|||

|

|

дольная ось была распо- |

|||

|

|

ложена |

в |

направлении |

|

|

|

измеряемой |

деформации |

||

|

|

детали, т.е. чтобы воз- |

|||

|

|

можные |

|

деформации |

|

|

|

происходили |

вдоль |

пе- |

|

|

|

тель датчика. Так как из- |

|||

|

|

менение |

сопротивления |

||

|

Рис. 1. Тензодатчик |

преобразовательного |

|

||

|

|

элемента мало и сопоста- |

|||

|

|

вимо с |

изменением |

его |

|

сопротивления из-за изменения температуры окружающей среды, преобразователи включаются по мостовой схеме, где происходит выделение полезного сигнала, который затем усиливается (рис. 1). Фольговые преобразователи более совершенны, чем проволочные. Они имеют решетку из тонких полосок фольги прямоугольного сечения толщиной 4-12 мкм, полученную травлением и нанесенную на лаковую подложку. Благодаря большой площади контакта полосок фольгового тензодатчика с объектом измерения его теплоотдача значительно выше, чем у проволочного, что позволяет увеличить ток, протекающий через резистор, до 0,5 А и тем самым повысить чувствительность тензопреобразователя (рис. 1, б). Коэффициент чувствительности проволочных тензодатчиков близок к двум: для константа - 2, для нихрома - 2,2, для хромеля - 2,5. Другое достоинство фольговых тензодатчиков заключается в возможности изготовления решеток сложного профиля, которые наиболее полно удовлетворяют условиям измерения.

К достоинствам тензодатчиков можно отнести незначительную массу, малые размеры, простоту конструкции, возможность измерения

4

статических и динамических процессов, к недостаткам – относительно невысокую чувствительность, возможность только разового использования, необходимость мостовой измерительной схемы и компенсаций температурных воздействий.

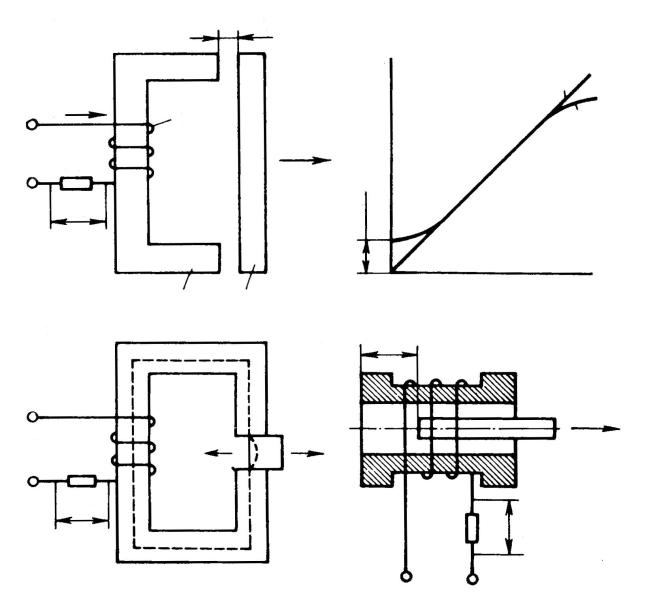

1.2. Индуктивные датчики

Индуктивные датчики (ИД) предназначены для измерения сравнительно малых угловых или линейных механических перемещений и их преобразования в электрический сигнал переменного тока, для контроля изменения давления, расхода жидкостей и газов и т.д. В основу работы индуктивного измерительного преобразователя положено свойство дросселя с воздушным зазором изменять индуктивность при изменении величины зазора.

Наибольшее применение находят ИД с переменными величинами воздушного зазора, площади зазора или магнитной проницаемости (магнитоупругие датчики).

На рис. 2, а изображен простейший ИД линейного перемещения с переменным воздушным зазором δ , являющимся входным сигналом датчика.

Он состоит из магнитопровода 2, на котором помещается обмотка 3, и якоря 1, удерживаемого пружинами. Магнитопровод и якорь выполняются из шихтованного магнитомягкого материала. Обмотка наматывается медным проводом с малым активным сопротивлением.

Индуктивность катушки с магнитопроводом при наличии воздушного зазора δ :

L = |

|

|

W 2 |

|

|

= |

|

|

|

|

|

W 2 |

|

|

|

|

|

, |

(2) |

||

R |

м.ст. |

+ |

R |

|

|

l |

м |

/(µ S |

м |

) + |

2δ |

/(µ |

0 |

S |

δ |

) |

|||||

|

|

|

δ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

где Rм.ст. = lм /( Sм ), |

Rδ |

= |

2δ |

/( |

0 Sδ ) |

– |

магнитные |

сопротивления |

|||||||||||||

стального магнитопровода и воздушного зазора, Гн-1; lм – средняя длина стального магнитопровода, м; δ – длина воздушного зазора, м; µ ,µ 0 – магнитные проницаемости стального магнитопровода и воздуха, Гн/м;

Sм, Sδ – площади поперечного сечения магнитопровода и воздушного зазора, м2.

|

|

|

|

5 |

|

|

а) |

|

δ |

б) |

|

|

|

|

|

Uвых |

1 |

|

|

|

|

|

|

|

I |

3 |

|

|

2 |

|

|

|

|

||

U1 |

|

zH |

|

x |

|

|

|

|

Uост |

|

|

|

|

Uвых |

|

|

|

|

|

|

|

|

2 |

1 |

δ |

|

г) |

|||

в) |

|

||

|

δ |

||

|

|

U zH

Uвых

zН Uвых

U

Рис. 2. Индуктивные датчики: а - с переменной величиной воздушного зазора; б - его характеристики; в - с переменной площадью сечения; г - плунжерного типа

Так как Rδ >> Rм.ст., то индуктивность катушки определяем по более простой зависимости

L ≈ W 2 / R = |

µ |

W 2 S /(2δ ). |

(3) |

δ |

|

0 |

|

Изменение воздушного зазора δ при перемещении якоря 1 относительно неподвижного магнитопровода 2 приводит к изменению индуктивности L катушки датчика 3.

6

В цепи обмотки протекает ток:

I = |

|

U1 |

|

(R + |

r )2 + (ω L)2 , |

(4) |

|

|

н |

д |

|

где rд – активное сопротивление дросселя; ω – |

частота питающего |

||

напряжения; L – индуктивность обмотки датчика. |

|

||

Поскольку активное сопротивление R = Rн+ rд представляет собой постоянную величину, то изменение тока I может происходить только за счет изменения индуктивной составляющей сопротивления хL = ω L, которая, в свою очередь, зависит от величины воздушного зазора δ .

Напряжение на выходе ИД при этом определяем как |

|

||||||||||||

U |

вых |

= |

IR ≈ |

U |

R |

н |

/(ω L) = |

2U R |

δ /(ω W 2 µ |

0 |

S), или U |

вых |

= kδ , (5) |

|

|

н |

1 |

|

|

1 н |

|

|

|

||||

где k = |

2U R /(ω |

W 2 |

µ |

0 |

S). |

|

|

|

|

|

|

||

|

|

1 |

н |

|

|

|

|

|

|

|

|

|

|

Таким образом, статическая характеристика Uвых = f (δ ) ИД будет линейной (прямая 1 рис. 2, б). Реальная характеристика будет иметь нелинейные участки при малых и больших величинах зазора δ (кривая 2 рис. 2, б). При малых δ Rм.ст. становится соизмеримым с магнитным сопротивлением воздушного зазора Rδ , а при больших δ индуктивная составляющая ω L соизмерима с величиной (Rн + rд), что определяет искажение характеристики.

ИД с переменным воздушным зазором δ применяют для измерения перемещений в диапазоне 0,1 – 1 мм. При больших δ статическая характеристика становится нелинейной. Поэтому при перемещениях до 5 – 8 мм используют ИД с переменной площадью (рис. 2, в), а при еще больших перемещениях (до 50 мм) – ИД плунжерного типа (рис. 2, г). Для питания индуктивных преобразователей применяют переменный ток как промышленной (50 Гц), так и повышенной частоты (400, 500, 1000 Гц), что позволяет уменьшить габаритные размеры датчиков.

К недостаткам простейших ИД относят наличие тока Ix и, следовательно, напряжения Uост на выходе при δ = 0 (рис. 2, б), а также низкую чувствительность при малых перемещениях. Кроме того, эти датчики являются однотактными и поэтому не реагируют на изменение знака входной величины. Отмеченные недостатки отсутствуют у двух-

7

тактных ИД, обычно включаемых по дифференциальной или мостовой схемам.

Соединяя преобразователи по дифференциальной схеме, можно выделить полезный сигнал и повысить чувствительность датчика. Датчик питается от трансформатора, имеющего отпайку от средней точки (рис. 10). Перемещение стержня ведет к увеличению индуктивного сопротивления одного преобразователя и к уменьшению его в другом преобразователе. При этом через нагрузку протекает разностный ток, фиксируемый миллиамперметром.

1.3. Датчики температуры

Чувствительным элементом датчиков температуры является проводниковый или полупроводниковый термометр сопротивления (терморезистор). Измерение температуры термометрами сопротивления основано на свойстве проводников и полупроводников изменять свое электрическое сопротивление при изменении их температуры.

Для изготовления полупроводниковых резисторов применяют окислы титана, магния, железа, марганца, кобальта, никеля, меди или кристаллы некоторых металлов с примесями. Для измерения температуры наиболее часто используют полупроводниковые резисторы типов ММТ – 1, ММТ – 4, КМТ – 1, КМТ – 4, у которых в рабочих интервалах температур сопротивление меняется по экспоненциальному закону

R = A exp (B/T),

где А и В – постоянные коэффициенты, зависящие от физических свойств материала (полупроводника); Т – абсолютная температура терморезистора.

Существенным достоинством терморезисторов является большой температурный коэффициент электрического сопротивления (от 3 10-2 до 4 10-2 1/° С). Вследствие большого удельного электрического сопротивления полупроводников из них можно изготовлять термометры малых размеров с большим начальным сопротивлением, что позволяет не учитывать сопротивление соединительных проводов и других элементов электрической измерительной схемы термометра.

Существенным недостатком полупроводниковых терморезисторов является плохая воспроизводимость их параметров, что исключает

8

их взаимозаменяемость, а также сравнительно невысокая максимальная рабочая температура (от -60 до +180 ° С).

На рис. 3 показан бусинковый полупроводниковый терморезистор. Полупроводниковый элемент 1 имеет форму шарика диаметром 0,5 мм, защищенного стеклянной оболочкой 4. В шарик вмонтированы электроды 2 из платиновой проволоки диаметром 0,05 мм, соединенные с никелевыми выводами 3.

Рис. 3. Бусинковый полупроводниковый резистор

В качестве чувствительного элемента проводниковых термопреобразователей сопротивления используют платину и медь. Промышленно выпускаемые термометры сопротивления

платиновые (ТСП) предназначены для измерения температур |

в диа- |

пазоне от -260 до +1100 ° С, а термометры сопротивления |

медные |

(ТСМ) в диапазоне от -50 до +180 ° С. Чувствительный элемент ТСП имеет вид спирали, помещенной в канавки двухили четырехканального керамического каркаса и уплотненной порошкообразным оксидом алюминия. Чувствительный элемент медных ТС представляет собой бескаркасную обмотку из медной изолированной проволоки, покрытой фторопластовой пленкой и помещенной в металлический защитный чехол.

Все технические термометры сопротивления выпускают взаимозаменяемыми.

Изменение сопротивлений чистых металлов составляет от 3,7 до 6,5 % на 10 ° С, что соответствует температурному коэффициенту электрического сопротивления в пределах (3,7 – 6,5) 10-3 1/° С. Сопротивление чистых металлов монотонно возрастает при увеличении температуры, и эта зависимость отличается стабильностью.

9

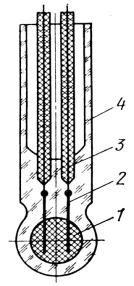

1.4. Индукционный датчик

Для измерения скорости движения ферромагнитных тел с неравномерно распределенной массой (например скребков скребкового конвейера, барабана с прорезями или зубцами и др.)применяют магнитоиндукционные датчики ДМ–2, ДМ–2М, ДМИ–1.

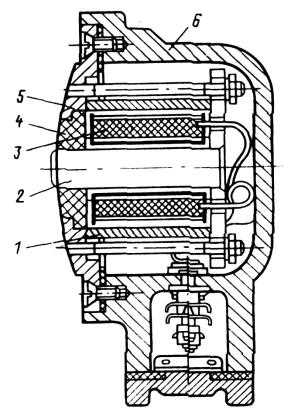

Рис. 4. Магнитоиндукционный датчик ДМ–2М

Магнитоиндукционный датчик ДМ–2М (рис. 4) состоит из кольцевого постоянного магнита 1 с расположенным внутри него стальным сердечником 2, на который надета катушка 3. Все элементы помещены в пластмассовый корпус 6. Магнитопровод, образуемый сердечником и магнитом, разомкнут пластмассовой пробкой 4, прижимаемой к катушке крышкой 5. К рештаку конвейера датчик крепится с помощью накладных планок и болтов (на рисунке не показаны). При прохождении звеньев цепи конвейера над разомкнутой частью магнитопровода в катушке наводится ЭДС, подаваемая с помощью кабеля на вход реле скорости.

Принцип действия индукционных датчиков определяется законом электромагнитной индукции: