Л.Л. Прокудина Испытание строительной извести

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра технологии строительного производства

ИСПЫТАНИЕ СТРОИТЕЛЬНОЙ ИЗВЕСТИ

Методические указания к лабораторной работе по курсу «Строительные материалы и изделия» для студентов направления 550100 «Строительство»

Составители Л.Л. Прокудина Т.В. Хмеленко

Утверждены на заседании кафедры

Протокол № от 11.10.02

Рекомендованы к печати учебнометодической комиссией специальности 290300

Протокол № 2 от 11.10.02

Электронная копия находится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1

1.ЦЕЛЬ И СОДЕРЖАНИЕ РАБОТЫ

Цель данной работы – определение основных свойств строительной извести, её марки и соответствия свойств испытуемого вяжущего требованиям ГОСТ 9179-95 «Известь строительная. Технические условия».

На основании лабораторной работы необходимо указать возможность и направления использования строительной извести в строительстве.

Лабораторная работа выполняется за 4 часа.

2.ТЕОРЕТИЧЕСКИЕ ПОЛОЖЕНИЯ

Неорганическими или минеральными вяжущими веществами называют порошкообразные вещества, которые при смешивании с водой (иногда с растворами солей) образуют пластическое тесто, способное самопроизвольно затвердевать в результате сложных физикохимических процессов.

Минеральные вяжущие вещества относятся к группе гидратационных вяжущих. Гидратационные вяжущие в зависимости от способности твердеть и длительно сохранять свои свойства классифицируются на воздушные, гидравлические, автоклавного твердения и кислотостойкие.

Воздушные вяжущие способны затвердевать и длительно сохранять свои эксплуатационные свойства только на воздухе.

По химическому составу воздушные вяжущие делятся на четыре группы: воздушные извести, гипсовые вяжущие, магнезиальные вяжущие, жидкое стекло.

Воздушную известь получают умеренным обжигом кальциевых или кальциево-магниевых карбонатных горных пород (известняков, мела, доломитизированных известняков, доломитов), содержащих не более 6% глины, до возможно полного удаления углекислоты. Обжиг ведут при температуре 1000-1200 °С.

По условиям обжига воздушную известь делят на виды:

•негашеную комовую известь-кипелку;

2

•негашенную молотую известь;

•гидратную известь-пушонку;

•известковое тесто.

На основные свойства воздушной извести влияют:

•содержание активных окисей кальция и магния;

•содержание непогасившихся зёрен;

•степень дисперсности;

•водопотребность;

•температура и время гашения;

•прочность при изгибе;

•прочность при сжатии.

Всоответствии с требованиями ГОСТ 9179-95 «Известь строительная. Технические условия» воздушную негашенную известь в зависимости от содержания в ней оксидов кальция и магния подразделяют на кальциевую, магнезиальную и доломитовую.

Взависимости от температуры при гашении различают извести:

•низкоэкзотермическую (t ниже 70 °С);

•высокоэкзотермическую (t выше 70 °С).

По времени гашения извести подразделяют:

•быстрогасящую – не более 8 мин;

•среднегасящую – не более 25 мин;

•медленногасящую – более 25 мин.

Воздушная известь должна соответствовать требованиям ГОСТ 9179-95 «Известь строительная. Технические условия», указанным в табл. 1.

3

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Норма для извести, % по массе |

|

|

||||||

Наименование |

|

|

|

|

негашёной |

|

|

|

гидратной |

||||

|

кальциевой |

магнезиальной или |

|

||||||||||

показателя |

|

|

|

|

|

доломитовой |

|

|

|

||||

|

|

|

|

|

|

|

сорт |

|

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

1 |

|

2 |

3 |

|

1 |

2 |

Активные |

|

|

|

|

|

|

|

|

|

|

|

|

|

CaO + MgO, |

|

|

|

|

|

|

|

|

|

|

|

|

|

не менее: |

|

|

|

|

|

|

|

|

|

|

|

|

|

без добавок |

90 |

|

80 |

|

70 |

85 |

|

75 |

65 |

|

67 |

60 |

|

с добавками |

65 |

|

55 |

|

- |

60 |

|

50 |

- |

|

50 |

40 |

|

Активный |

|

|

|

|

|

|

20 |

|

20 |

20 |

|

|

|

MgO не более |

5 |

|

5 |

|

5 |

(40) |

|

(40) |

(40) |

|

- |

- |

|

CO2 не более: |

3 |

|

5 |

|

7 |

5 |

|

8 |

11 |

|

3 |

5 |

|

без добавок |

|

|

|

|

|||||||||

с добавками |

4 |

|

6 |

|

- |

6 |

|

9 |

- |

|

2 |

4 |

|

Непогасившие- |

|

|

|

|

|

|

|

|

|

|

|

|

|

ся зёрна, не бо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

лее |

|

7 |

|

11 |

|

14 |

10 |

|

15 |

20 |

|

- |

- |

Влажность |

из- |

|

|

|

|

|

|

|

|

|

|

|

|

вести, не более |

- |

|

- |

|

- |

- |

|

- |

- |

|

5 |

4 |

|

Тонкость |

по- |

|

|

|

|

|

|

|

|

|

|

|

|

мола. Остаток |

|

|

|

|

|

|

|

|

|

|

|

|

|

частиц, не бо- |

|

|

|

|

|

|

|

|

|

|

|

|

|

лее: |

|

|

|

|

|

|

|

|

|

|

|

|

|

на ситах с сет- |

|

|

|

|

|

|

|

|

|

|

|

|

|

кой |

|

|

|

|

|

|

|

|

|

|

|

|

|

№ 063 |

|

- |

|

- |

|

- |

- |

|

- |

- |

|

2 |

2 |

№ 008 |

|

- |

|

- |

|

- |

- |

|

- |

- |

|

10 |

10 |

Примечание: в скобках указано содержание MgО для доломитовой извести.

4

3.ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

Влабораторной работе используются следующие приборы и материалы: металлический сосуд; сито № 063; 02; 008; стеклянная палочка с резиновым наконечником; бюкса с крышкой; сушильный шкаф; весы; термос 500 мл; деревянная палочка; ртутный термометр; линейка; нож;

прибор Вика; металлическое кольцо; чашка; металлическая форма 0,04×0,04×0,16 м; прибор МИИ-100; две металлические пластины; гидравлический пресс.

4.ИСПЫТАНИЕ СТРОИТЕЛЬНОЙ ИЗВЕСТИ

Опыт 1. Определение содержания непогасившихся зерен.

В металлический сосуд цилиндрической формы вместимостью 8-10 л наливают 3,5-4 л нагретой до температуры 85-90 °С воды и всыпают 1 кг извести, непрерывно перемешивают содержимое до окончания выделения пара (кипения).

Полученное тесто закрывают крышкой, выдерживают 2 часа, затем разбавляют холодной водой до консистенции известкового молока и промывают на сите № 063 слабой непрерывной струёй, слегка растирая мягкие кусочки стеклянной палочкой с резиновым наконечником. Остаток на сите высушивают при температуре 140-150 °С до постоянной массы.

Содержание непогасившихся зёрен в процентах вычисляют по формуле

Н.З. = m1000100 ,

где m – остаток на сите после высушивания.

Опыт 2. Определение влажности извести.

Берут навеску массой 10 г и помещают её в предварительно высушенную и взвешенную бюксу с крышкой. Сушат в сушильном шкафу при температуре 105-110 °С. В сушильном шкафу должна быть бюкса с патронной известью для улавливания CO2 воздуха. Во время сушки крышку бюксу приоткрывают. Через два часа бюксу плотно закрывают

5

крышкой, извлекают из сушильного шкафа, охлаждают и взвешивают. Высушивание повторяют до постоянной массы. Время контроля высушивания 30 минут.

Влажность извести W в процентах вычисляют как среднеарифметическое трёх результатов опыта с точностью до 0,01% по формуле

W = (G −GG1) 100 ,

где G – масса навески извести, г; G1 – масса навески извести после вы-

сушивания, г.

Данные результаты заносят в табл. 2.

|

|

|

|

Таблица 2 |

|

|

|

|

|

Навески |

Масса навески извести, г |

Влаж- |

Среднеарифмети- |

|

извести |

до |

после |

ность |

ческое значение |

|

высушивания |

высушивания |

извести |

влажности |

|

G |

G1 |

W , % |

извести W , % |

1 |

|

|

|

|

2 |

|

|

|

|

3 |

|

|

|

|

Опыт 3. Определение степени дисперсности извести.

Массу навески 50 г, предварительно высушенную при t = 105-110 °С до постоянной массы, просеивают через сито № 02 и № 008. Просеивание считают законченным, если при контрольном просеивании в течение 1 мин через указанные сита проходит не более 0,1 г извести, или не менее 98,5% массы просеиваемой пробы. Степень дисперсности в процентах вычисляют как среднеарифметическое трёх результатов опыта с точностью до 0,01% по формуле

С.Д. = m 50100 % ,

где m – остаток на сите, г.

Данные результатов заносят в табл. 3.

6

|

|

|

Таблица 3 |

|

|

|

|

Навеска |

Остаток |

Степень |

Среднеарифметическое |

извести |

на сите m, г |

дисперсности |

значение |

|

|

извести (С.Д.), |

степени дисперсности |

|

|

% |

извести, % |

1 |

|

|

|

2 |

|

|

|

3 |

|

|

|

Опыт 4. Определение предела прочности при изгибе.

Известь в количестве 500 г смешивают с 1500 г нормального песка, вливают воду в количестве половины от общего объёма. Перемешанную массу охлаждают до 25-300С, добавляют воду до достижения раствором расплыва конуса 110-115 мм, перемешивают в течение 2 минут.

По окончании перемешивания приготовленное тесто укладывают в формы-балочки размером 0,04×0,04×0,16 м. Формы предварительно смазаны машинным маслом. Для уплотнения уложенного теста формыбалочки помещают на вибрационную площадку. В течение первых 2 мин вибрации все три формы равномерно небольшими порциями заполняют тестом. По истечении 3 мин от начала вибрации виброплощадку отключают. Формы снимают с виброплощадки и избыток теста удаляют ножом. Образцы маркируют.

После изготовления образцы в формах хранят 24 ± 1 ч в ванне с гидравлическим затвором. Затем образцы, освобожденные от форм, выдерживают 5-6 суток над водой и 21 сутки в воде в ванне с гидравлическим затвором.

По истечении срока выдерживания образцы вынимают из воды и не позднее чем через 30 мин подвергают испытанию. Перед испытанием образцы должны быть вытерты.

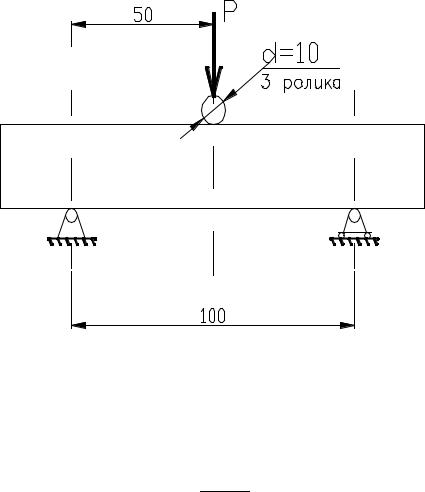

Определяют предел прочности при изгибе по методу испытания свободно лежащей на двух опорах балки, к которой в середине пролёта прилагают сосредоточенную нагрузку (рис. 1).

7

Рис.1. Схема расположения образца на опорных элементах

Предел прочности при изгибе (МПа) вычисляют как среднеарифметическое значение трёх результатов испытаний по формуле

= 3 Pl Rизг. 2bh2 ,

где P – разрушающая сила, н (кг); l – расстояние между осями опор, м (см); b – ширина образца, м (см); h – высота образца (толщина), м (см).

Результаты испытаний заносят в табл. 4.

|

|

|

|

|

|

|

Таблица 4 |

|

|

|

|

|

|

|

|

|

|

Расстояние |

Ширина |

Высота |

Разру- |

Предел |

Средне- |

|

|

между ося- |

образца, |

образ- |

шающая |

прочно- |

арифмети- |

Образцы |

балочки |

ми опор l , |

b, м |

ца h , м |

сила P , |

сти при |

ческое зна- |

м |

|

|

кг |

изгибе |

чение пре- |

||

|

|

|

|

||||

|

|

|

|

|

|

Rизг., |

дела проч- |

|

|

|

|

|

|

МПа |

ности при |

|

|

|

|

|

|

|

изгибе |

|

|

|

|

|

|

|

Rизг., МПа |

1 |

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

8

Опыт 5. Определение предела прочности на сжатие.

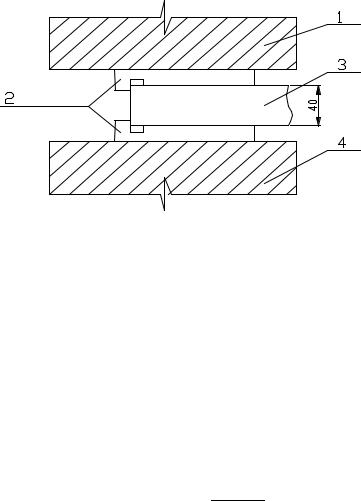

Полученные после испытания на изгиб шесть половинок балочек подвергают испытанию на сжатие. Половинку балочки помещают между двумя пластинками таких образом, чтобы боковые грани, которые при изготовлении прилегали к стенкам формы, находились на плоскостях пластинок, а упоры пластинок плотно прилегали к торцевой гладкой плоскости образца (рис. 2).

Рис. 2. Положение образца между нажимными пластинками:

1 – верхняя плита пресса; 2 – металлические пластинки; 3 – половинка образца; 4 – нижняя плита пресса

Образец вместе с пластинками подвергают сжатию на прессе. Средняя скорость нарастания нагрузки при испытании должна быть

2,0 ± 0,5 МПа/с.

Предел прочности при сжатии вычисляют как среднеарифметическое значение шести испытаний по формуле

Rcж = РразрS . ;

где Pразр. – разрушающая нагрузка, кг; S – площадь пластины, равная

25 см2.

Результаты испытаний заносим в табл. 5.

9

|

|

|

|

|

Таблица 5 |

|

|

|

|

|

|

|

|

Образцы |

Площадь |

Разрушающая |

Предел |

|

Среднеарифметическое |

|

пластины |

нагрузка |

прочности |

|

значение результатов |

||

|

|

|||||

|

S , см |

Pразр., кг |

при сжатии |

2 |

предела прочности при |

|

|

|

|

Rсж., кгс/см |

сжатии Rсж., кгс/см |

2 |

|

|

|

|

|

|

||

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

6 |

|

|

|

|

|

|

Опыт 6. Определение температуры и времени гашения извести. Массу навески извести G в граммах рассчитывают по формуле

G = 1000А ,

где A – содержание активных окисей кальция и магния в извести, %. Массу навески G помещают в термосную колбу, вливают 25 мл

воды температурой 20оС, быстро перемешивают деревянной палочкой. Колбу закрывают пробкой с плотно вставленным термометром на 1000С, оставляют в покое. Отсчёт температуры ведут через каждую минуту, начиная с момента добавления воды.

Определение считают законченным, если в течение 4 минут температура не повышается более чем на 1 °С.

Данные опыта заносят в табл. 6.

Таблица 6

Масса навески Температура гашения извести Время гашения извести

За время гашения принимают время с момента добавления воды до начала периода, когда рост температуры не превышает 0,25°C.

Опыт 7. Определение равномерности изменения объёма извести. Массу навески извести 30-40 г затворяют водой до консистенции

теста, охлаждают до t = 25-30°С, затем добавляют 30-40 г цемента, до-