Л.П. Короткова Атлас микроструктур углеродиcтых и низколегированных сталей перлитного класса

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Государственное образовательное учреждение высшего профессионального образования

«КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра технологии металлов

АТЛАС МИКРОСТРУКТУР УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА

Методические указания к лабораторным работам по курсу «Материаловедение» для студентов механических специальностей

Составители Л.П. Короткова С.В. Лащинина Ю.А. Ступина

Утверждены на заседании кафедры Протокол № 7 от 14.04.03 Рекомендованы к печати учебно-методической комиссией по специальности 12.01.02 Протокол № 23 от 14.04.03

Электронная копия хранится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1

В атласе рассматриваются основные типы равновесных структур сталей перлитного класса и их дефекты. Представлена методика контроля качества сталей в состоянии поставки в соответствии с государственными стандартами.

Атлас структур используется в качестве методического материала при изучении конструкционных, инструментальных углеродистых и низколегированных сталей перлитного класса.

1.ОБЩАЯ КЛАССИФИКАЦИЯ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА

К перлитным относятся углеродистые и низколегированные стали (менее 5 % легирующих элементов). Их структуры соответствуют диаграмме состояния Fe–Fe3C.

1.1. По назначению перлитные стали делятся на конструкционные и инструментальные. Стали регламентируются следующими стандартами:

Конструкционные стали:

-«Углеродистые стали обыкновенного качества» ГОСТ 380-94;

-«Углеродистые качественные стали» ГОСТ 1050-88;

-«Легированные конструкционные общего назначения» ГОСТ 4543-71;

-«Низколегированные строительные стали» ГОСТ 19281-89;

-«Рессорно-пружинные стали» ГОСТ 14959-79;

-«Шарикоподшипниковые стали» ГОСТ 801-78 и др.

Инструментальные стали:

-«Углеродистые инструментальные стали» ГОСТ 1435-90;

-«Низколегированные инструментальные стали» ГОСТ 5950-73.

1.2.По структуре перлитные стали в равновесном состоянии в

соответствии с диаграммой Fe–Fe3C подразделяются в зависимости от содержания углерода на:

-техническое железо (до 0,02 % С);

-доэвтектоидные стали (до 0,8 % С);

-эвтектоидную сталь (С= 0,8 % );

-заэвтектоидные стали (свыше 0,8 % С).

2

2. ОСНОВНЫЕ ТИПЫ РАВНОВЕСНЫХ СТРУКТУР ПЕРЛИТНЫХ СТАЛЕЙ

Несмотря на разнообразие структур, стали содержат две фазы – феррит и цементит.

Ферритом называется твердый раствор углерода в α-железе. Содержание углерода в феррите не велико – максимальное 0,02 % при 727˚С. Благодаря столь малому содержанию углерода, свойства феррита совпадают со свойствами железа (низкая твердость и высокая пластичность) (рис. 1).

Цементитом называют кристаллы химического соединения Fe3C. В нем содержится 6,67 % углерода (по массе). Характеризуется высокой твердостью (НВ 800) и нулевой пластичностью.

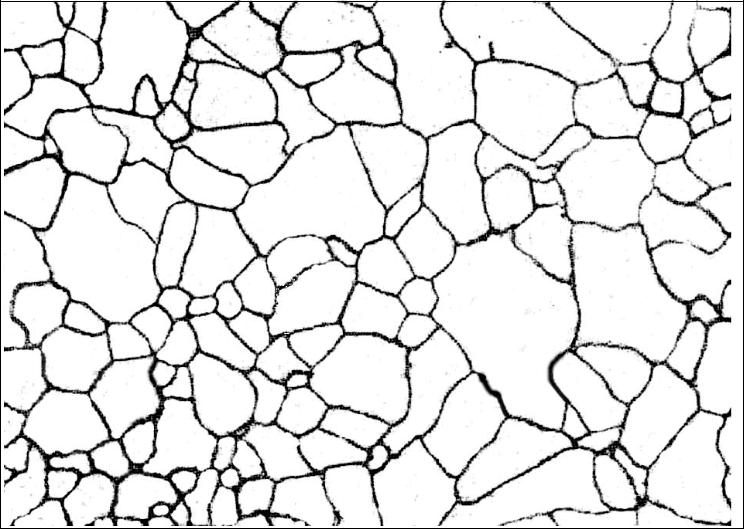

Структуры сталей содержат отдельные структурные составляющие в виде феррита (рис. 1, 2) и цементита (рис. 4). Все структуры, за исключением технически чистого железа, содержат перлит (рис. 2, 3, 4).

Перлит – это эвтектоидная механическая смесь феррита с цементитом. Имеет пластинчатое строение, если состоит из чередующихся пластинок феррита и цементита (рис. 3, а, б) или зернистое, если цементит имеет форму зерен (рис. 3, в).

Типовые равновесные структуры сталей представлены на рис.

1 – 4:

-структура технического железа представляет собой зерна феррита или феррит с небольшим количеством третичного цементита

(рис. 1);

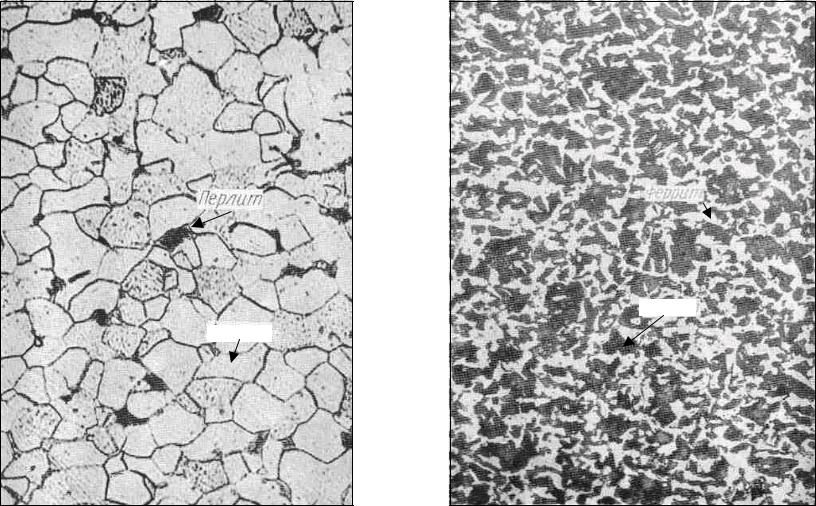

-структура доэвтектоидной стали состоит из равномерно рас-

пределенных зерен феррита и пластинчатого перлита (рис. 2).

С увеличением содержания углерода в стали возрастает объемная доля перлита. Структура стали 10 (рис. 2, а) содержит примерно 10 % темного перлита (10 : 90). С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается, например,

встали 40 (рис. 2, б) – 50 % феррита и 50 % перлита (50 : 50).

Эталоны для контроля объемной доли структурных составляющих доэвтектоидной стали представлены на рис. 5, ГОСТ 8233-56:

- структура эвтектоидной стали У8 состоит из перлита (рис. 3,

а, б);

- структура заэвтектоидной стали состоит из перлита и вто-

3

ричного цементита (рис. 4).

В результате медленного охлаждения заэвтектоидная сталь имеет структуру пластинчатого перлита и светлую сетку вторичного цементита (рис. 4, а, б). Чем больше углерода в заэвтектоидной стали, тем более массивной (толстой) получается цементитная сетка.

Стали со структурой пластинчатого перлита с цементитной сеткой трудно обрабатываются из-за высокой твердости и малой пластичности, поэтому поставка потребителям этих сталей должна производиться в состоянии зернистого перлита (рис. 4, в).

3. ДЕФЕКТЫ МИКРОСТРУКТУРЫ ПЕРЛИТНЫХ СТАЛЕЙ

На этапе металлургического производства при выплавке стали, в процессе кристаллизации литых заготовок, в процессе нагрева при производстве заготовок методом горячей обработки давлением возникает ряд дефектов структуры. Дефекты могут возникать также при термической обработке стали.

Техническими условиями на изготовление сталей предусмотрен контроль на наличие дефектов. Контролируемые параметры структуры зависят от качества стали, ее химического состава и назначения и регламентируются соответствующими стандартами (п. 1.1).

В табл. 1 сведены все возможные контролируемые параметры структуры, которые предусматриваются ГОСТами на углеродистые и легированные стали перлитного класса. В ней содержатся сведения о подготовке образцов и условиях их контроля.

Обезуглероженный слой (рис. 6, а, б) – дефект, являющийся результатом химических реакций, происходящих при нагреве стали между поверхностным слоем металла и кислородом окружающей среды. Опасен тем, что в структуре на поверхности содержит повышенное количество феррита с низкой твердостью и служит источником зарождения трещин (рис. 6, б). Это оказывает влияние на конструктивную прочность изделий, обуславливает необходимость увеличения припусков для последующей механической обработки. Особенно опасно обезуглероживание для инструментов, штампов, пружин, а также для деталей машин.

Размер зерна – это важнейшая структурная характеристика, т.к. она определяет ударную вязкость стали. Оценивается в баллах

(ГОСТ 5639-82).

4

Если доэвтектоидная сталь была нагрета до температуры, значительно выше критической точки Ас3, например до 1000 – 1100˚С, т.е. перегрета, то происходит значительный рост зерен и при последующем медленном охлаждении образуется либо ферритная сетка, например в литой структуре, либо так называемая видманштеттова структура (рис. 7, б), характерная выделением феррита в виде крупных игл (пластин), расположенных внутри перлита под углом друг к другу с образованием треугольников.

Различают два дефекта, связанных с крупным зерном:

-перегрев – дефект, являющийся следствием нагревания стали до температуры намного выше критической или чрезмерно большой выдержки при заданной температуре. Перегрев исправляют повторной термообработкой с нагревом выше критических температур;

-пережог – этот дефект возникает, если сталь нагревают до температуры, близкой к началу плавления. Пережженное изделие – очень хрупкое, так как оно имеет оплавленные кромки и по границам зерен окислено. Пережог – неисправимый брак.

Недогрев доэвтектоидных сталей тоже опасен, характеризуется разнозернистостью (рис. 7, а). Недогрев – дефект, образующийся при

нагревании стали до температуры ниже критической линии Ас3, что приводит к снижению ее прочности, твердости и пластических свойств. Этот дефект устраняется отжигом или нормализацией с последующей повторной упрочняющей термической обработкой.

Неоднородность структуры – это строчечность в доэвтектоидных сталях (рис. 8, а, б), карбидная сетка, карбидная ликвация в заэвтектоидных сталях (рис. 9, а, б). Она приводит к анизотропии механических свойств.

Строчечность – это вытянутые в направлении холодной деформации полосы, состоящие из преимущественно феррита и перлита. Создает неоднородные механические свойства вдоль и поперек прокатки, ухудшает обрабатываемость стали резанием и вызывает массовый брак при холодной штамповке. Особенно вредна строчечность, связанная с неметаллическими включениями, обычно сульфидами, а также в результате ликвации фосфора (рис. 8).

Карбидная сетка и карбидная ликвация – это дефекты заэвтекто-

идных сталей, которые возникают в результате отклонений от режима неполного отжига (рис. 9, а, б). Снижают ударную вязкость сталей. Исправляются нормализацией. Стандартами на заэвтектоидные стали этот

5

дефект нормируется (табл. 1).

Микроструктура перлита в доэвтектоидной стали считается нормальной, если она имеет мелкозернистое строение (табл. 1). При недогреве во время отжига сохраняется часть тонкопластинчатого перлита (рис. 10, а), а при перегреве образуется структура крупнопластинчатого и зернистого перлита (рис. 10, б). Если же отжиг не доведен до конца, то образуется смешанная структура.

Неметаллические включения – это дефект металлургического производства (рис. 11). В сталях всегда присутствует некоторое количество частиц оксидов, сульфидов, фосфидов, нитридов и карбидов.

Степень влияния включений на свойства металла зависит от целого ряда их количественных характеристик, изучение которых является одной из важнейших областей металлографии. В сталях присутствуют неметаллические включения различного состава и характера, наряду с простыми соединениями встречаются включения сложного характера и комплексного соединения.

По химическому составу включения принято классифицировать

на:

1)простые окислы;

2)сложные окислы (шпинели);

3)силикаты;

4)сульфиды;

5)фосфиды;

6)нитриды.

Неметаллические включения опасны тем, что около них происходит концентрация напряжений и начинается разрушение металла. Наиболее опасны здесь хрупкие, твердые, не поддающиеся деформациям включения, например, окись алюминия (Al2O), хрупкие силикаты и т.д.

Пористость (рис. 12) – это тоже дефект металлургического производства. Влияет на характеристики прочности.

4.КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Перечислите основные типы структур перлитных сталей в равновесном состоянии.

2.Перечислите основные группы перлитных сталей по назначению.

3.Дайте определение фаз в системе Fe – Fe3C.

4.Дайте определение структурной составляющей перлита.

6

5.Опишите структуру ферритной, доэвтектоидной, эвтектоидной и заэвтектоидной сталей.

6.Назовите основные виды дефектов микроструктуры конструкционных сталей.

7.Назовите основные виды дефектов микроструктуры инструментальных сталей.

8.Перечислите основные контролируемые параметры структуры в состоянии поставки и их дефекты.

9.Какие дефекты возникают при недогреве стали? При перегреве?

5.СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1.Материаловедение / Под ред. Б.Н. Арзамасова. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002. – 648 с.

2.Лахтин Ю.М. Основы металловедения. – М.: Металлургия, 1988. – 320 с.

3.Лахтин Ю.М. Материаловедение / Ю.М. Лахтин, В.П. Леонтьева. – М.: Машиностроение, 1990. – 380 с.

4.Основы материаловедения / Под ред. И.И. Сидорина. – М.: Машино-

строение, 1976. – 436 с.

5.Панченко Е.В. Лаборатория металлографии / Е.В. Панченко, Ю.А. Скаков. – М.: Металлургия, 1965. – 439 с.

6. Самохоцкий А.И. Лабораторные работы по металловедению / А.И. Самохоцкий, М.Н. Кунявский. – М.: Машиностроение, 1971. –

184с.

7.Зуев В.М. Лабораторные работы для подготовки термистов. – М.:

Высш. шк., 1978. – 95 с.

8.Богомолова Н.А. Практическая металлография. – М.: Высш. шк., 1982. – 272 с.

9.Атлас макро- и микроструктур металлов и сплавов / Н.Ф. Болховитинов, Е.Н. Болховитинова. – М.: МАШГИЗ, 1970. – 90 с.

10.ГОСТ 380-94; ГОСТ 1050-88; ГОСТ 4543-71; ГОСТ 19281-89; ГОСТ 14959-79; ГОСТ 801-78; ГОСТ 1435-90; ГОСТ 5950-73; ГОСТ 8233-56; ГОСТ 5639-82.

Таблица 1 Основные параметры структуры для контроля качества сталей перлитного класса

№ |

Вид и размер |

Контролируемый |

Состояние |

Условия подготовки |

Увеличение |

Метод оценки |

п/п |

образца |

показатель |

образца (ТО) |

образца |

микроскопа |

показателя |

|

|

Обезуглероженный |

Горячекатаный, |

Полирование в попе- |

|

Измерение окулярной ли- |

1 |

|

слой |

отожженный |

речной плоскости «а», |

х100 |

нейкой на двух образцах по |

|

|

|

|

травление 2-4 % спир- |

и более |

п. 3.3 (методика в ГОСТ |

|

|

|

|

товым раствором HNO3 |

|

1763-68) |

|

|

|

|

|

|

|

|

|

Размер зерна |

По методу окис- |

Полирование в попе- |

|

1.Метод по размеру зерна. В |

2 |

|

|

ления: закалка по- |

речной плоскости «а», |

х100, |

баллах по шкале ГОСТ 5639- |

|

|

|

сле полировки |

травление до выявле- |

х200, |

82 в соответствии с п. 3.8. |

|

|

|

шлифа по режиму |

ния границ зерен |

х400 |

2.Метод по излому. По шка- |

|

|

|

в зависимости от |

|

|

ле № 5 |

|

|

|

марки стали |

|

|

|

|

|

Микроструктура |

Горячекатаный, |

Полирование в попе- |

|

В баллах по шкале № 1 в со- |

3 |

|

перлита |

отожженный |

речной плоскости «а», |

x500 |

ответствии с п. 3.12 (ГОСТ |

|

|

|

|

травление 2-4 % спир- |

(450-600) |

5950-73) на двух образцах. |

|

|

|

|

товым раствором HNO3 |

|

Допустимый балл 1-6 |

|

|

Карбидная сетка, |

Закалка по режи- |

Полирование в попе- |

|

Контролируется карбидная |

|

|

карбидная ликва- |

му в зависимости |

речной плоскости «а», |

х100 |

сетка в баллах по шкале № 4 |

4 |

|

ция, карбидная по- |

от марки стали |

травление до почерне- |

и более |

в соответствии с п. 3.12 |

|

лосчатость |

|

ния |

|

(ГОСТ 5950-73). Допускает- |

|

|

|

|

|

|||

|

|

|

|

|

|

ся балл не выше 3-4 |

|

|

Неметаллические |

Закалка с охлаж- |

Полирование в попе- |

|

В баллах по шкале (ГОСТ |

|

|

включения |

дением в масле и |

речной плоскости «а», |

|

1778-70): |

5 |

|

|

отпуск |

травление 4 % спирто- |

х100 |

- оксиды строчечные – № 1; |

|

|

|

вым раствором НNO3 |

|

- сульфиды – № 2; |

|

|

|

|

|

|

||

|

|

|

|

|

|

- оксиды недеформирую- |

|

|

|

|

|

|

щиеся – № 3 |

|

|

Микропористость |

Закалка с охлаж- |

Полирование в попе- |

|

В баллах по шкале № 7 |

6 |

|

|

дением в масле и |

речной плоскости «а», |

х100 |

(ГОСТ 801-78) |

|

|

|

отпуск |

травление 4 % спирто- |

|

|

|

|

|

|

вым раствором НNO3 |

|

|

7

8

Рис. 1. Технически чистое железо. Феррит, х500

Перлит |

|

Феррит |

|

Перлит

Феррит

а |

б |

Рис. 2. Доэвтектоидная сталь, х200. Микроструктура феррит и перлит в соотношении: а – 90:10 и б – 50:50 соответственно

9