А.А. Черемушкин Разработка технологического процесса изготовления детали

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

КУЗБАССКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра технологии машиностроения

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

Методические указания к курсовой работе по дисциплине «Технология машиностроения» для студентов специальности 170500 «Машины и аппараты химических производств» всех форм обучения

Составитель А.А.Черемушкин Утверждены на заседании кафедры Протокол № 11 от 29.10.02

Рекомендованы к печати учебнометодической комиссией по специальности 170500 Протокол № 3 от 21.11.02

Электронная копия находится в библиотеке главного корпуса ГУ КузГТУ

Кемерово 2003

1

ВВЕДЕНИЕ

Курсовая работа является завершающим этапом изучения курса технологии машиностроения. При выполнении работы решаются задачи закрепления теоретических знаний по дисциплине, развития навыка самостоятельного анализа инженерных проблем и решения техникоэкономических задач.

В результате выполнения курсовой работы студент должен пока-

зать:

-понимание основных научно-технических проблем и перспектив развития технологии машиностроения;

-знание основных объектов и процессов технологии машиностроения;

-умение сформулировать основные технико-экономические требования к изучаемым техническим объектам.

Задание на выполнение курсовой работы выдается преподавате- лем-руководителем от кафедры «Технология машиностроения» в конце 6-го семестра. Выполняется работа в течение 7-го семестра. Для решения вопросов, возникающих в процессе выполнения работы, руководитель назначает консультации, график которых вывешивается на доске объявлений кафедры «Технология машиностроения».

СТРУКТУРА И СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ

Курсовая работа включает в себя расчетно-пояснительную записку (РПЗ) и графическую часть.

РПЗ содержит все необходимые технологические и техникоэкономические расчеты, дающие обоснование принятым в работе решениям.

РПЗ может быть выполнена в редакторе Microsoft Word xx. Рекомендуемый шрифт Times New Roman Cir, размер шрифта – 12 через 1,5 интервала. Общий объем работы – 15-20 страниц текста. Допускается машинописный или ручной вариант исполнения. Работа должна быть сброшюрована в папке.

РПЗ начинается титульным листом, затем – задание на курсовую работу. Далее помещается оглавление, разделы РПЗ и список используемой литературы.

Графическая часть должна содержать один лист формата А1. До-

2

пускается вместо листа формата А1 использовать компьютерные распечатки на листах формата А4.

РПЗ включает следующие разделы:

1.Назначение методов и видов обработки поверхностей [1, 2];

2.Разработка этапов обработки детали [2];

3.Проектирование технологических операций [1, 2];

4.Расчет и назначение припусков [2, 3, 4];

5.Выбор приспособлений и режущего инструмента [2, 5];

6.Выбор измерительного инструмента [2];

7.Расчет и назначение режимов резания [2, 4, 5];

8.Расчет норм времени [2, 6];

9.Список использованной литературы.

На листе графической части выполняются две рамки формата А3. В первой располагается чертеж детали, на которую проектируется технологический процесс. Во второй – наладка [3] на операцию чистовой обработки поверхности, на которую аналитически рассчитываются припуск и режимы резания.

ПРИМЕР ВЫПОЛНЕНИЯ РАБОТЫ

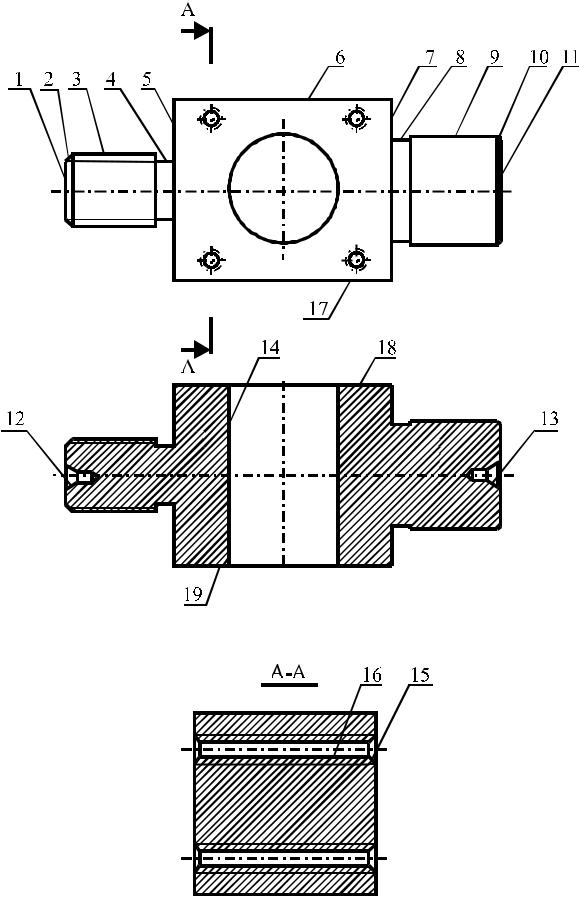

Необходимо спроектировать технологический процесс изготовления вала (рис.1) в условиях участка №3. Состав участка – см. табл. 4 приложения. Заготовка – отливка из материала Ст 40. Тип производства - мелкосерийный.

Проектирование технологического процесса механической обработки начинают с выявления и нумерации элементарных поверхностей, из которых состоит вал (рис.2).

Далее определяются методы и виды обработки для каждой элементарной поверхности. Результаты выбора заносятся в табл.1.

После назначения методов и видов обработки всех поверхностей детали определяются этапы проектируемого технологического процесса (табл. 2).

Далее каждый этап разбивается на технологические операции. Обработка вала производится сначала на операциях получистового этапа, затем – чистового, тонкого, вспомогательного и отделочного.

3

Рис.1. Вал

4

Рис.2. Элементарные поверхности, составляющие вал

5

Таблица 1 Назначение методов и видов обработки поверхностей

|

|

|

Точность размеров, указанная на чертеже детали IT (квалитет) |

|

|

, |

Точность размера, достигнутая данным видом обработки IT (квалитет) |

|

|

|

|

|

a |

||

|

Номер и название поверхности |

, мкм) |

Метод обработки |

Вид обработки |

Шероховатость поверхности, достигнутая данным видом обработки (R мкм) |

||

|

a |

||||||

|

Шероховатостьповерхноуказаннаястичертеже, на детали (R |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1. |

Торец |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

с поперечной |

чисто- |

|

|

|

|

|

|

подачей |

вое |

|

|

2. |

Фаска |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

с продольной |

чисто- |

|

|

|

|

|

|

подачей |

вое |

|

|

3. |

Цилинд- |

12,5 |

12 |

Обтачивание |

Полу- |

12,5 |

12 |

рическая |

|

|

с продольной |

чисто- |

|

|

|

поверх- |

|

|

подачей |

вое |

|

|

|

ность с |

|

|

Нарезание |

Плаш- |

|

|

|

резьбой |

|

|

резьбы |

кой |

|

|

|

4. |

Канавка |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

с поперечной |

чисто- |

|

|

|

|

|

|

подачей |

вое |

|

|

5. |

Торец |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

с поперечной |

чисто- |

|

|

|

|

|

|

подачей |

вое |

|

|

6. |

Плос- |

12,5 |

14 |

Фрезерова- |

Черно- |

12,5 |

14 |

кость |

|

|

ние торцовой |

вое |

|

|

|

|

|

|

|

фрезой |

|

|

|

7. |

Торец |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

с поперечной |

чисто- |

|

|

|

|

|

|

подачей |

вое |

|

|

8. |

Канавка |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

с поперечной |

чисто- |

|

|

|

|

|

|

подачей |

вое |

|

|

6

Продолжение табл.1

|

1 |

2 |

3 |

|

4 |

5 |

6 |

7 |

9. Цилинд- |

0,63 |

6 |

Обтачивание |

Полу- |

12,5 |

14 |

||

рическая |

|

|

с продольной |

чисто- |

|

|

||

поверх- |

|

|

подачей |

вое |

|

|

||

ность |

|

|

|

|

Чисто- |

3,2 |

8 |

|

|

|

|

|

Шлифование |

вое |

|

|

|

|

|

|

|

Чисто- |

1,6 |

7 |

||

|

|

|

|

круглое |

вое |

|

|

|

|

|

|

|

|

|

Тонкое |

0,63 |

6 |

10. |

Фаска |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

|

с продольной |

чисто- |

|

|

|

|

|

|

|

подачей |

вое |

|

|

|

11. |

Торец |

12,5 |

14 |

Обтачивание |

Полу- |

12,5 |

14 |

|

|

|

|

|

с поперечной |

чисто- |

|

|

|

|

|

|

|

подачей |

вое |

|

|

|

12. |

Цент- |

12,5 |

14 |

Сверление |

Одно- |

|

|

|

ровое от- |

|

|

без |

кондук- |

кратное |

|

|

|

верстие |

|

|

тора |

|

|

12,5 |

14 |

|

13. |

Цент- |

12,5 |

14 |

Сверление |

Одно- |

|

|

|

ровое от- |

|

|

без |

кондук- |

кратное |

|

|

|

верстие |

|

|

тора |

|

|

12,5 |

14 |

|

14. |

Отвер- |

1,6 |

7 |

Зенкерование |

Черно- |

|

|

|

стие |

|

|

Развертыва- |

вое |

12,5 |

14 |

||

|

|

|

|

Полу- |

|

|

||

|

|

|

|

ние |

|

чисто- |

|

|

|

|

|

|

|

|

вое |

6,3 |

10 |

|

|

|

|

|

|

Чисто- |

|

|

|

|

|

|

|

|

вое |

1,6 |

7 |

15. |

Фаска |

12,5 |

14 |

Зенкование |

Одно- |

|

|

|

|

|

|

|

под углом |

кратное |

12,5 |

14 |

|

16. |

Отвер- |

12,5 |

12 |

Сверление |

Одно- |

12,5 |

12 |

|

стие с |

|

|

без |

кондук- |

кратное |

|

|

|

резьбой |

|

|

тора |

|

|

|

|

|

|

|

|

|

Нарезание |

Метчи- |

12,5 |

12 |

|

|

|

|

|

резьбы |

ком |

|

|

|

17. |

Плос- |

12,5 |

14 |

Фрезерова- |

Черно- |

12,5 |

14 |

|

кость |

|

|

ние торцовой |

вое |

|

|

||

|

|

|

|

фрезой |

|

|

|

|

7

Продолжение табл.1

1 |

2 |

3 |

4 |

5 |

6 |

7 |

18. Плос- |

0,63 |

14 |

Фрезерова- |

Черно- |

12,5 |

14 |

кость |

|

|

ние торцовой |

вое |

|

|

|

|

|

фрезой |

Чистовое |

6,3 |

14 |

|

|

|

Шлифование |

Чистовое |

1,6 |

14 |

|

|

|

плоское |

Тонкое |

0,63 |

14 |

19. Плос- |

0,63 |

14 |

Фрезерова- |

Черно- |

12,5 |

14 |

кость |

|

|

ние торцовой |

вое |

|

|

|

|

|

фрезой |

Чистовое |

6,3 |

14 |

|

|

|

Шлифование |

Чистовое |

1,6 |

14 |

|

|

|

плоское |

Тонкое |

0,63 |

14 |

|

|

Таблица 2 |

|

Этапы обработки вала |

|

|

|

|

|

Название этапа |

Поверхности, |

|

|

подлежащие обработке |

1. |

Получистовой (черновой) |

Все, кроме поверхностей, обраба- |

|

|

тываемых на вспомогательном |

|

|

этапе |

2. |

Чистовой |

9, 14, 18, 19 |

3. |

Тонкий |

9, 14, 18, 19 |

4. |

Вспомогательный |

15, 16 |

5. |

Отделочный |

9, 18, 19 |

Проектирование технологических операций

В первую очередь, как правило, обрабатываются поверхности, служащие установочными базами для большинства операций технологического процесса. Для вала (рис.1) такими базами являются центровые отверстия. Поэтому на первой операции следует подрезать торцы 1 и 11, а также просверлить центровые отверстия 12 и 13 (рис.2).

Указанные переходы можно выполнить на токарном станке 16К20, входящем в состав третьего участка (табл.5 приложения), оснащенном четырехкулачковым патроном. В машиностроении принята трехзначная

8

кратная пяти нумерация операций. Поэтому первой операцией будет 005 - Токарная.

На следующей операции можно обработать поверхности вращения 2, 3, 4, 5. После переустановки заготовки – 7, 8, 9, 10. Станок можно использовать такой же, как на первой операции, но установка детали будет в центрах и поводковом патроне. Операция будет 010 - Токарной.

Далее фрезеруются поверхности 6, 17, 18, 19. Обработку можно произвести на вертикально-фрезерном станке 6Р12, входящем в состав третьего участка. На столе станка деталь будет устанавливаться в трехкулачковом патроне делительной головки и центре. Операция будет называться 015 - Фрезерная.

Закрепляя деталь по обработанным поверхностям 6, 17, 18, 19 в четырехкулачковом патроне станка 16К20, можно нарезать резьбу на поверхности 3. Операция – 020 - Токарная.

На вертикальносверлильном станке 2Н125 зенкеруется литое отверстие (после окончательной обработки диаметр 30h7). Установка заготовки на столе станка при помощи тисков. Операция – 025 - Сверлильная.

На указанных выше пяти операциях производится получистовая (черновая) обработка всех поверхностей вала (получистовой этап табл.2).

Далее разрабатываются операции чистовой обработки (поверхности, перечисленные в графе чистового этапа табл. 2).

030– Токарная. Обрабатывается поверхность 9. Станок 16К20. Установка заготовки в центрах и поводковом патроне.

035– Фрезерная. Обрабатываются поверхности 18 и 19. Установка детали в патроне делительной головки и центре. Станок 6Р12.

040– Сверлильная. Предварительно разворачивается отверстие диаметром 30 мм. Установка заготовки на столе станка при помощи тисков. Станок 2Н125.

Разработка операций этапа тонкой обработки.

045– Круглошлифовальная. Шлифуется поверхность 9. Станок 3Э110М. Установка заготовки в центрах и поводковом патроне.

050– Плоскошлифовальная. Обрабатываются поверхности 18 и

19.Станок 3Е711В. Установка заготовки на магнитную плиту.

055– Сверлильная. Окончательно разворачивается отверстие диаметром 30 мм. Установка заготовки на столе станка при помощи тисков. Станок 2Н125.

9

Разработка операций вспомогательного этапа.

060 – Сверлильная. Сверлятся отверстия 16, зенкуются фаски 15, нарезается резьба в отверстиях. Установка заготовки на столе станка при помощи тисков. Станок 2Н125.

Разработка операций этапа отделочной обработки.

065 – Круглошлифовальная. Шлифуется поверхность 9. Станок 3Э110М. Установка заготовки в центрах и поводковом патроне.

070 – Плоскошлифовальная. Обрабатываются поверхности 18 и 19. Станок 3Е711В. Установка заготовки на магнитную плиту.

Расчет и назначение припусков

Согласно исходным данным заготовкой для вала является отливка, тип производства – мелкосерийный. В соответствии с рекомендациями [3, с.116] выбираем третий класс точности отливки, машинный способ формовки по координатным плитам с незакрепленными моделями.

Из [2, с.22, табл.3.1] принимаем класс точности размеров отливки 8 и третий ряд припусков. По таблице [2, с.165, табл. 3.51] выбираем допуски линейных размеров отливки. Из [2, с.164, табл.3.50] определяем припуски на поверхности вала. Результаты заносим в табл. 3.

Таблица 3

Назначение припусков

Номер поверхности |

1 |

1 |

3 |

5 |

6 |

7 |

11 |

|

Размер поверхности мм |

2 |

120 |

20 |

30 |

50 |

30 |

120 |

|

Допуск мм |

3 |

1,6 |

1 |

1,1 |

1,2 |

1,1 |

1,6 |

|

Припуск на сторону мм |

4 |

2,4 |

2 |

2,2 |

2,2 |

2,2 |

2,4 |

|

|

|

|

|

|

Продолжение табл. 3 |

|||

|

1 |

14 |

17 |

18 |

19 |

|

|

|

|

2 |

30 |

50 |

50 |

50 |

|

|

|

|

3 |

1,1 |

1,2 |

1,2 |

1,2 |

|

|

|

|

4 |

2,2 |

2,2 |

2,2 |

2,2 |

|

|

|

Отверстия (поверхности 12, 13, 16) сверлятся в сплошном материале, поэтому припуски на них не назначаются. Припуски на канавки и фаски (поверхности 2, 4, 8, 10, 15) входят в припуски поверхностей,