В.В. Трухин Определение состава оборудования транспортирования деталей на ГАП

.pdfМинистерство образования Российской Федерации Кузбасский государственный технический университет Кафедра гибких автоматизированных производственных систем

ОПРЕДЕЛЕНИЕ СОСТАВА ОБОРУДОВАНИЯ ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЕТАЛЕЙ НА ГАП

Методические указания к практическим занятиям по курсу "Гибкие автоматизированные производства" для студентов специальности 210200 – "Автоматизация технологических процессов и производств (в машиностроении)"

Составитель В.В.Трухин

Утверждены на заседании кафедры Протокол № 5 от 20.03.2001

Рекомендованы к печати учебно-методической комиссией специальности 210200 Протокол № 42 от 05.04.2001

Электронная копия находится в библиотеке главного корпуса КузГТУ

Кемерово 2001

1

Цель работы: изучение проблем комплексной автоматизации в машиностроительном производстве, выбор и расчет транспортного оборудования для автоматизированных производств.

ВВЕДЕНИЕ

Работа гибкого автоматизированного производства во многом зависит от работы его транспортной системы (АТСС). АТСС связывает между собой станки и позиции загрузки и разгрузки деталей, обеспечивая своевременную подачу заготовок к станкам и вывод от станков обработанных деталей.

Транспортирование заготовок и обработанных деталей осуществляется на спутнике (корпусные детали) или в кассетах (тела вращения) с помощью роликовых конвейеров (непрерывный транспорт) либо подвижных механизмов: штабелеров, промышленных роботов и т.д. (дискретный транспорт).

Непрерывный транспорт прост по конструкции и надежен. Однако он увеличивает площадь, занимаемую ГПС, и требует создания межоперационных заделов. Необходимость создания таких заделов возникает в связи с несогласованностью во времени работы станков. Дискретный транспорт усложняет ГАП. Однако он занимает сравнительно небольшую площадь и позволяет получать полностью взаимозаменяемые детали. Как правило, такой транспорт используют в ГАП, обрабатывающих детали средних размеров и малогабаритные детали.

Расчет транспортного оборудования для ГАП, обрабатывающих корпусные детали (на спутниках) и детали типа тел вращения (в кассетах), выполняют по различным методикам.

По первой методике проводят расчет оборудования для корпусных деталей (спутник).

1. ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИКИ СТЕЛЛАЖЕЙ

Расчетными характеристиками стеллажа являются:

•вместимость;

•длина;

•количество рядов;

•количество ярусов.

2

Длина, количество рядов и ярусов стеллажа определяются в зависимости от вместимости стеллажа, габаритов и характера транспортируемых деталей.

Основной расчетной характеристикой стеллажа является его вместимость, которая определяется исходя из числа спутников (кассет) необходимого для полной загрузки станков во время работы комплекса.

Максимальное число деталеустановок различных наименований, которые могут быть обработаны на комплексе:

Кнаим = |

Фстncn |

, |

(1) |

|

|||

|

tоб N |

|

|

где Фст = 305 ч – месячный фонд отдачи станка, работающего в 2 смены; Фст = 358 ч – месячный фонд отдачи станка, работающего в 3 смены; nст – число станков в комплексе; tоб – средняя трудоемкость обработки одной деталеустановки, ч; N – средняя месячная программа выпуска деталей одного наименования.

Полученное число деталеустановок определяет число ячеек стеллажа при условии, что для обработки одного наименования деталеустановки используется один спутник. Так как автоматизированные комплексы позволяют обрабатывать широкую номенклатуру деталей, которая может меняться в процессе эксплуатации, то целесообразно иметь запас ячеек в стеллаже на случай увеличения числа обрабатываемых деталей. Таким образом, рассчитанное число ячеек необходимо увеличить на 10 %.

После определения количества ячеек стеллажа необходимо определить его длину, высоту, количество рядов. Длина стеллажа может быть меньше суммы длин интервалов между станками, или превышать в 2-3 раза.

Количество ярусов стеллажа определяется исходя из размеров ячейки, количества рядов и длины стеллажа.

Размер ячейки для деталей с габаритными размерами 250х250х250 мм принимается равным 300х300х300 мм. Стеллаж для хранения спутников может быть однорядный или двухрядный. Двухрядный накопитель обладает большей компактностью, чем однорядный. Однако в нем появляются дополнительные ячейки – окна, обеспечивающие передачу тары с одного ряда на другой.

3

Однорядный накопитель позволяет брать и ставить спутник в заданную ячейку с любой стороны стеллажа. При такой конструкции, в случае выхода из строя транспортной системы, подача спутников с заготовками (деталями) может осуществляться вручную кран-балкой.

2. РАСЧЕТ ЧИСЛА ПОЗИЦИЙ ЗАГРУЗКИ И РАЗГРУЗКИ

Функционально позиции загрузки и разгрузки могут быть либо разделены, либо объединены. При разделении функций позиции должно быть минимум два рабочих места. При объединении на одном рабочем месте операций загрузки-разгрузки позиция может быть одна, если на ней успевают выполнить весь объем работ за месяц.

Число позиций определяют по формуле

nпоз = |

tKдет |

, |

(2) |

|

Фпоз 60 |

||||

|

|

|

где t = tзагр – для позиций загрузки, мин; t = tразгр – для позиций разгрузки, мин; t = tзагр + tразгр – для совмещенной позиции загрузки-разгрузки, мин; Кдет = КнаимN – число деталеустановок, проходящих через пози-

цию в течение месяца; Фпоз = Фст – месячный фонд времени работы позиции, ч.

Если полученные nпоз > 1, то необходимо ввести дополнительную позицию и рассчитать коэффициент загрузки позиций по времени:

Квр.поз = |

nпоз. расч |

, |

(3) |

|

nпоз.прин |

||||

|

|

|

где nпоз.расч – рассчитанное по формуле (2) число позиций; nпоз.прин – принятое число позиций.

При варианте функционального разделения позиций загрузкиразгрузки, в случае выхода из строя, например, позиции загрузки, позиция разгрузки не сможет принять на себя ее функции. Поэтому, если имеются две позиции с разделенными функциями загрузки-разгрузки, целесообразно иметь одну резервную позицию с совмещенными функциями загрузки-разгрузки, или еще по одной позиции загрузки и разгрузки.

4

3.РАСЧЕТ ЧИСЛА ПОЗИЦИЙ КОНТРОЛЯ

Впроизводстве, как правило, первая, а затем каждая n-я деталеустановка проходит контроль. При этом, если деталь обрабатывается на нескольких станках, то контроль производится после обработки на каждом из них.

Вавтоматизированных комплексах, у которых отсутствует активный контроль на станках, в процессе обработки деталей необходимо вести проверку получаемых размеров деталей на специальной позиции контроля.

На этой позиции наладчик, отвечающий за качество выпускаемых деталей, проверяет полученные размеры. Если размеры находятся в требуемых пределах, то он разрешает обработку следующих "n" деталеустановок этим инструментом.

Впротивном случае подается команда коррекции или замены инструмента.

Необходимое число позиций контроля nпоз.кон (округление до целого в большую сторону) в автоматизированном комплексе:

n |

= |

tкΣ Kдет.к |

, |

(4) |

|

||||

поз.контр |

|

Фпоз 60 |

|

|

|

|

|

||

где tк∑ - суммарное время контроля одной деталеустановки, мин; Кдет.к

– число деталеустановок, проходящих контроль за месяц, шт.;

tкΣ |

= ∑ tкi , |

(5) |

|

i |

|

где tкi – время контроля после i-й операции, мин;

Кдет.к = |

Кнаим N |

, |

(6) |

|

n |

||||

|

|

|

где n – число деталеустановок, через которые деталь выводится на контроль;

5

n = |

n1 |

|

, |

(7) |

|

к к |

2 |

||||

|

|

|

|||

|

1 |

|

|

где n1 – число деталеустановок, через которые деталь выводится на контроль по требованию технолога; к1 = 1,15 – коэффициент, учитывающий контроль первой деталеустановки; к2 = 1,05 – коэффициент, учитывающий вывод на контроль в связи с работой нового инструмента.

4. ОПРЕДЕЛЕНИЕ ЧИСЛА ПОДВИЖНЫХ ТРАНСПОРТНЫХ МЕХАНИЗМОВ

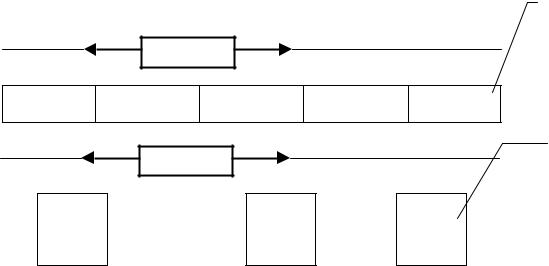

Функции передачи спутников на станки, позиции контроля, за- грузки-разгрузки, на стеллаж выполняют подвижные транспортные механизмы (ШТ1, ШТ2), расположенные по обе стороны стеллажа

(рис. 1).

|

|

|

|

|

|

|

|

|

|

Ст 1 |

|

Ст 2 |

|

Ст 3 |

|

Ст 4 |

|

Ст 5 |

Стеллаж |

|

|

|

|

|

|

|

|

|

|

ШТ 1

Позиции ШТ 2 загрузки,

разгрузки, контроля

Рис. 1. План комплекса

Штабелер, расположенный со стороны станков, должен передавать спутники с заготовками по маршрутам:

•стеллаж – станок;

•станок – стеллаж;

•станок – станок.

Для определения числа штабелеров ШТ1 необходимо знать усредненный маршрут обработки деталей по станкам. Зная число обраба-

6

тываемых деталеустановок, число деталеустановок, уходящих на контроль и возвращающихся с контроля, а также маршрут движения деталеустановок по станкам, можно подсчитать число перемещений штабелера, расположенного со стороны станков.

Суммарное время работы штабелера:

Тобсл = |

Кстел− ст tстел− ст + Кст− ст tст− ст |

, |

(8) |

|

60 |

||||

|

|

|

где Кстел-ст – число перемещений между стеллажом и станками; tстел-ст

– среднее время, затрачиваемое на передачу спутника со стеллажа на станок или со станка на стеллажи, мин; Кст-ст – число перемещений между станками; tст-ст – среднее время, затрачиваемое на передачу спутника со станка на станок, мин.

Время выполнения штабелером одной операции передачи равно времени выполнения им двух кадров управляющей программы.

Время передачи (мин) спутника штабелером: tпер = t1 + t2 ,

где t1 – время отработки кадра "Подойти к месту (ячейке стеллажа), где находится спутник, и взять его", мин; t2 – время отработки кадра "Подойти к месту, куда надо поставить спутник", мин;

t1 |

= |

tк + |

tпоз + |

tв ; |

t2 |

= |

tк + |

tпоз + |

tn , |

где tк – время расчета и передачи кадра на систему ЧПУ штабелера;

tк = 1,5-10 с;

tпод – время подхода к указанному месту, мин; tв = tn – время выполнения операции "Поставить спутник", "Взять спутник";

tв = tn = 0,15-0,25 мин;

tпод = |

L |

x |

+ |

Ly |

, |

(9) |

|

|

Vy |

||||

|

Vx |

|

|

|||

где Lx и Ly - длина перемещения штабелера по осям х, у; м; Vx и Vy - скорость перемещения по координатам х, у; м/мин; Vx = 60 м/мин, Vy = = 6 м/мин.

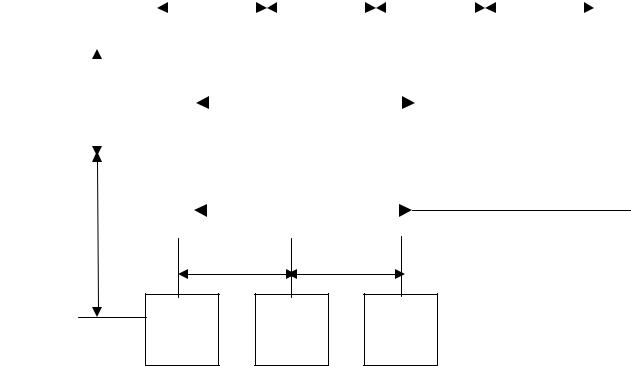

Длины перемещений штабелера для различных вариантов приведены в табл. 1 и показаны на рис. 2.

7

|

|

|

|

|

|

|

|

|

|

|

Планировка комплекса |

|

|

|

Таблица 1 |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

Номер варианта |

|

|

|

Lст, м |

|

Lст-стел, м |

|

|

Lпоз-стел, м |

|

|

|

|

Lпоз, м |

||||||||||||||||||||||||||||

1 |

|

|

|

|

|

|

|

10 |

|

|

|

|

5 |

|

|

|

|

|

|

5 |

|

|

|

|

7 |

|

|||||||||||||||||

2 |

|

|

|

|

|

|

|

5 |

|

|

|

|

3 |

|

|

|

|

|

|

6 |

|

|

|

|

10 |

|

|||||||||||||||||

3 |

|

|

|

|

|

|

|

7 |

|

|

|

|

4 |

|

|

|

|

|

|

5 |

|

|

|

|

7 |

|

|||||||||||||||||

4 |

|

|

|

|

|

|

|

4 |

|

|

|

|

4 |

|

|

|

|

|

|

4 |

|

|

|

|

4 |

|

|||||||||||||||||

5 |

|

|

|

|

|

|

|

5 |

|

|

|

|

3 |

|

|

|

|

|

|

7 |

|

|

|

|

2 |

|

|||||||||||||||||

6 |

|

|

|

|

|

|

|

8 |

|

|

|

|

4 |

|

|

|

|

|

|

3 |

|

|

|

|

3 |

|

|||||||||||||||||

7 |

|

|

|

|

|

|

|

6 |

|

|

|

|

6 |

|

|

|

|

|

|

6 |

|

|

|

|

6 |

|

|||||||||||||||||

8 |

|

|

|

|

|

|

|

9 |

|

|

|

|

8 |

|

|

|

|

|

|

3 |

|

|

|

|

2 |

|

|||||||||||||||||

9 |

|

|

|

|

|

|

|

3 |

|

|

|

|

3 |

|

|

|

|

|

|

3 |

|

|

|

|

3 |

|

|||||||||||||||||

10 |

|

|

|

|

|

|

|

15 |

|

|

|

|

10 |

|

|

|

|

|

8 |

|

|

|

|

7 |

|

||||||||||||||||||

11 |

|

|

|

|

|

|

|

3,5 |

|

|

|

|

5 |

|

|

|

|

|

|

5 |

|

|

|

|

3,5 |

|

|||||||||||||||||

12 |

|

|

|

|

|

|

|

4 |

|

|

|

|

7 |

|

|

|

|

|

|

7 |

|

|

|

|

4 |

|

|||||||||||||||||

13 |

|

|

|

|

|

|

|

6 |

|

|

|

|

9 |

|

|

|

|

|

|

6 |

|

|

|

|

7 |

|

|||||||||||||||||

14 |

|

|

|

|

|

|

|

3 |

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

4 |

|

|||||||||||||||||

15 |

|

|

|

|

|

|

|

7 |

|

|

|

|

3 |

|

|

|

|

|

|

4 |

|

|

|

|

6 |

|

|||||||||||||||||

16 |

|

|

|

|

|

|

|

9 |

|

|

|

|

6 |

|

|

|

|

|

|

4 |

|

|

|

|

3 |

|

|||||||||||||||||

17 |

|

|

|

|

|

|

|

10 |

|

|

|

|

9 |

|

|

|

|

|

|

10 |

|

|

|

|

9 |

|

|||||||||||||||||

18 |

|

|

|

|

|

|

|

12 |

|

|

|

|

10 |

|

|

|

|

|

10 |

|

|

|

|

10 |

|

||||||||||||||||||

19 |

|

|

|

|

|

|

|

5 |

|

|

|

|

5 |

|

|

|

|

|

|

10 |

|

|

|

|

5 |

|

|||||||||||||||||

20 |

|

|

|

|

|

|

|

15 |

|

|

|

|

10 |

|

|

|

|

|

10 |

|

|

|

|

5 |

|

||||||||||||||||||

21 |

|

|

|

|

|

|

|

5 |

|

|

|

|

10 |

|

|

|

|

|

10 |

|

|

|

|

10 |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

Lст |

|

|

|

|

Lст |

|

|

|

|

|

Lст |

|

|

|

|

Lст |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ст 1 |

|

|

|

Ст 2 |

|

|

|

Ст 3 |

|

|

|

|

Ст 4 |

|

|

|

|

Ст 5 |

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Стел-ст |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

ШТ 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ШТ 2 |

|

Ст-стел |

|

||||

|

|

||||

Lпоз Lпоз

Рис. 2. План комплекса с указанием расстояний между оборудованием

8

Для упрощения расчетов будем использовать среднюю длину перемещений Lср вдоль каждой оси:

|

|

∑n L |

|

|

|

L |

= |

i = 1 |

ij |

, |

(10) |

|

|

||||

ср |

|

n |

|

|

|

|

|

|

|

|

|

где Lij – расстояние от i до j точки перемещения, м; n – число принятых перемещений.

Коэффициент загрузки штабелера:

Кзагр = |

Тобсл |

, |

(11) |

|

|||

|

Фш |

|

|

где Фш = Фст – фонд времени работы штабелера за месяц, ч.

Если Кзагр > 1, то необходимо пересчитать число штабелеров и коэффициенты их загрузки.

После того, как определено число штабелеров, расположенных со стороны станков, желательно рассчитать допустимое суммарное время простоев штабелера во время смены. Это необходимо для того, чтобы знать время, которым будет располагать обслуживающий персонал комплекса на устранение неисправностей штабелера, не допуская при этом простоев оборудования.

Допустимое время простоев штабелеров во время смены:

Σ tпр = |

Фш − Тобсл |

, |

(12) |

|

|||

|

Кднiсмmу |

|

|

где Кдн = 22 – число рабочих дней в месяце; iсм – число рабочих смен в сутки; mу – коэффициент, учитывающий число устройств, управляемых от одной системы ЧПУ; mу = 1,5 для двух устройств.

Данные технологического процесса для различных вариантов сведены в табл. 2.

9

Таблица 2

Данные технологического процесса

Вариант |

Маршруты |

%, |

N, |

tоб, |

iсм |

tзаг |

tразгр |

tк1 |

tк2 |

tк3 |

tк4 |

tк5 |

n1 |

||

|

|

|

мм |

|

|

|

|||||||||

№ |

|

|

|

дет |

шт |

ч |

|

|

|

|

|

|

|

|

|

1 |

1→ |

2→ |

4 |

45 |

40 |

0,9 |

2 |

10 |

5 |

5 |

5 |

10 |

10 |

5 |

4 |

|

2→ |

3→ |

5 |

55 |

|

|

|

|

|

|

|

|

|

|

|

2 |

2→ |

5→ |

4 |

25 |

20 |

0,3 |

2 |

8 |

3 |

3 |

5 |

10 |

25 |

3 |

3 |

|

3→ |

1→ |

3 |

75 |

|

|

|

|

|

|

|

|

|

|

|

3 |

5→ |

3→ |

4 |

15 |

10 |

0,7 |

2 |

5 |

5 |

5 |

5 |

5 |

25 |

3 |

3 |

|

1→ |

2→ |

4 |

85 |

|

|

|

|

|

|

|

|

|

|

|

4 |

1→ |

5→ |

3 |

50 |

25 |

0,8 |

3 |

5 |

8 |

8 |

5 |

10 |

3 |

3 |

3 |

|

2→ |

4→ |

1 |

50 |

|

|

|

|

|

|

|

|

|

|

|

5 |

2→ |

1→ |

4 |

50 |

18 |

0,9 |

2,7 |

5 |

3 |

3 |

3 |

3 |

30 |

3 |

3 |

|

5→ |

1→ |

4 |

50 |

|

|

|

|

|

|

|

|

|

|

|

6 |

5→ |

1→ |

3 |

60 |

35 |

0,4 |

3 |

7 |

2 |

4 |

10 |

10 |

3 |

2 |

4 |

|

5→ |

4→ |

2 |

40 |

|

|

|

|

|

|

|

|

|

|

|

7 |

5→ |

2→ |

1 |

65 |

30 |

0,3 |

3 |

17 |

10 |

10 |

20 |

5 |

7 |

7 |

5 |

|

3→ |

4→ |

2 |

35 |

|

|

|

|

|

|

|

|

|

|

|

8 |

2→ |

1→ |

5 |

70 |

96 |

0,8 |

2 |

15 |

3 |

3 |

5 |

3 |

5 |

30 |

4 |

|

3→ |

4→ |

5 |

30 |

|

|

|

|

|

|

|

|

|

|

|

9 |

2→ |

3→ |

5 |

75 |

18 |

0,1 |

3 |

10 |

9 |

3 |

2 |

8 |

1 |

10 |

6 |

|

5→ |

4→ |

3 |

25 |

|

|

|

|

|

|

|

|

|

|

|

10 |

1→ |

4→ |

3 |

80 |

10 |

0,2 |

3 |

8 |

4 |

2 |

10 |

15 |

5 |

5 |

3 |

|

1→ |

5→ |

2 |

20 |

|

|

|

|

|

|

|

|

|

|

|

11 |

1→ |

3→ |

4 |

55 |

20 |

1,5 |

3 |

3 |

1 |

1 |

5 |

1 |

2 |

7 |

6 |

|

1→ |

2→ |

5 |

45 |

|

|

|

|

|

|

|

|

|

|

|

12 |

1→ |

2→ |

3 |

85 |

18 |

2 |

3 |

18 |

3 |

1 |

3 |

10 |

10 |

1 |

3 |

|

4→ |

5→ |

4 |

15 |

|

|

|

|

|

|

|

|

|

|

|

13 |

1→ |

3→ |

5 |

75 |

10 |

1,3 |

2 |

10 |

7 |

1 |

5 |

2 |

1 |

7 |

4 |

|

1→ |

4→ |

2 |

25 |

|

|

|

|

|

|

|

|

|

|

|

14 |

1→ |

3→ |

2 |

50 |

24 |

1,8 |

2 |

11 |

6 |

1 |

3 |

1 |

2 |

6 |

3 |

|

1→ |

4→ |

5 |

50 |

|

|

|

|

|

|

|

|

|

|

|

15 |

1→ |

5→ |

4 |

22 |

33 |

0,8 |

3 |

12 |

6 |

1 |

2 |

1 |

10 |

2 |

2 |

|

2→ |

3→ |

4 |

78 |

|

|

|

|

|

|

|

|

|

|

|

16 |

2→ |

3→ |

1 |

12 |

28 |

0,7 |

3 |

5 |

2 |

8 |

1 |

1 |

1 |

8 |

3 |

|

2→ |

4→ |

5 |

88 |

|

|

|

|

|

|

|

|

|

|

|

17 |

2→ |

1→ |

3 |

10 |

10 |

0,9 |

2 |

8 |

1 |

1 |

3 |

8 |

2 |

4 |

3 |

|

3→ |

4→ |

5 |

90 |

|

|

|

|

|

|

|

|

|

|

|

18 |

2→ |

4→ |

3 |

15 |

20 |

0,6 |

3 |

6 |

3 |

30 |

10 |

30 |

10 |

10 |

8 |

|

2→ |

5→ |

1 |

85 |

|

|

|

|

|

|

|

|

|

|

|

19 |

3→ |

4→ |

1 |

33 |

30 |

1,5 |

3 |

17 |

5 |

30 |

15 |

10 |

5 |

5 |

5 |

|

5→ |

3→ |

2 |

67 |

|

|

|

|

|

|

|

|

|

|

|

20 |

3→ |

1→ |

5 |

77 |

15 |

0,6 |

2 |

20 |

10 |

10 |

15 |

5 |

5 |

20 |

4 |

|

5→ |

4→ |

2 |

23 |

|

|

|

|

|

|

|

|

|

|

|

21 |

3→ |

2→ |

1 |

95 |

30 |

1,2 |

3 |

8 |

2 |

10 |

2 |

2 |

2 |

2 |

7 |

|

5→ |

4→ |

1 |

5 |

|

|

|

|

|

|

|

|

|

|

|