В.Л. Конюх Информационные устройства и системы в автоматизационном производстве

.pdfМинистерство образования Российской Федерации Кузбасский государственный технический университет

Кафедра гибких автоматизированных производственных систем

ИНФОРМАЦИОННЫЕ УСТРОЙСТВА И СИСТЕМЫ В АВТОМАТИЗИРОВАННОМ ПРОИЗВОДСТВЕ

Методические указания к практическим занятиям по курсу "Информационные устройства и системы в робототехнических системах" для подготовки студентов по направлению 552900 – "Технология, оборудование и автоматизация машиностроительных производств”

Составитель В.Л.Конюх

Утверждены на заседании кафедры Протокол № 4 от 30.01.01

Рекомендованы к печати методической комиссией по направлению 552900 Протокол № 296 от 05.02.01

Электронная копия находится в библиотеке главного корпуса КузГТУ

Кемерово 2001

1

ЗАНЯТИЕ 1. ВЫБОР ДАТЧИКОВ И СОСТАВЛЕНИЕ АВТОМАТНОЙ ТАБЛИЦЫ ДЛЯ РОБОТИЗИРОВАННОГО КОМПЛЕКСА ХОЛОДНОЙ ЛИСТОВОЙ ШТАМПОВКИ

Цель занятия – формирование информационной системы и алгоритма логического управления при автоматизации технологического оборудования.

Основные понятия

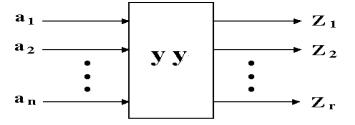

Устройство автоматического управления технологическим оборудованием (УУ) в соответствии с заложенным в него алгоритмом управления преобразует сигналы датчиков о состоянии оборудования

а1…а2…аn в команды переключения исполнительных устройств z1…z2…zn (рис. 1).

Рис. 1. Модель логического управления

Для его создания необходимо сформировать необходимый и достаточный для управления набор датчиков состояния оборудования и алгоритм управления оборудованием. Эта работа выполняется путем тщательного анализа технологического процесса с позиции его автоматизации и перебора комбинаций сигналов датчиков, отображающих технологические ситуации, возникающие в процессе производства. В результате для каждой комбинации сигналов датчиков задают команды переключения исполнительных устройств.

Самым простым методом формирования информационной системы и алгоритма логического управления является составление автоматной таблицы (табл. 1).

2

|

|

|

Вид автоматной таблицы |

|

Таблица 1 |

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Входы |

|

|

Выходы |

|

|

|

||

|

a1 |

a2 |

. . . |

an |

z1 |

z2 |

. . . |

|

zn |

|

1 |

0 |

0 |

|

0 |

|

|

|

|

|

|

2 |

0 |

0 |

|

1 |

|

|

|

|

|

|

3 |

. |

. |

|

. |

|

|

|

|

|

|

Она состоит из левой и правой частей. В левой части автоматной таблицы записывают все комбинации сигналов датчиков, желательно по порядку образования комбинаций двоичного кода: xxx00, xxx01, xxx10 , xxx11 и т.д. Число столбцов должно быть равно числу датчиков. Число комбинаций для n датчиков с двумя состояниями или число строк автоматной таблицы должно быть равно 2n. Если для некоторой ситуации могут выдаваться две команды, то перечень датчиков дополняют датчиком для разделения состояний. Если команды не зависят от состояния датчика для всех ситуаций, то его исключают из перечня датчиков.

В правой части таблицы записывают команды переключения исполнительных устройств в каждой технологической ситуации, отображаемой комбинацией сигналов датчиков. Число столбцов должно быть равно числу исполнительных устройств. Некоторые комбинации сигналов невозможны по технологическим условиям, например, одновременное появление сигналов движения вперед и назад. Для таких ситуаций записывают команду аварии.

Автоматная таблица никак не связана с последовательностью операций. Если команды управления зависят не только от комбинаций датчиков, но и от предыдущего состояния устройства управления, то дополнительно составляют таблицу переходов, показывающую переход из одного состояния в другое при смене сигналов датчиков.

Как правило, автоматную таблицу составляет технолог, знающий все особенности управления процессом. На ее основе специалист по автоматизации разрабатывает устройство управления процессом. Поэтому правильное управление процессом определяется правильностью составления автоматной таблицы.

Выполнять задание рекомендуется в следующем порядке:

3

•выберите предварительный набор датчиков а1, …, а2, …, аn , необходимый для управления технологическим процессом;

•задайте связь между состояниями оборудования и сигналами

датчиков, например: а1 = 0 , если захватное устройство робота раскрыто, и а1 = 1 , если захватное устройство закрыто;

•составьте автоматную таблицу по образцу табл. 1: ее левая часть должна содержать столько столбцов, сколько датчиков Вы решили применить; ее правая часть должна содержать столько столбцов, сколько исполнительных устройств нужно для управления технологи-

ческим оборудованием; число строк таблицы должно быть равно 2n, где n - число датчиков;

•заполните левую часть всеми комбинациями состояний датчиков в порядке формирования комбинаций двоичного кода;

•для каждой комбинации определите, какие команды следует подавать на исполнительные устройства для управления технологическим оборудованием;

•составьте логические уравнения для управления каждым исполнительным устройством, например:

z1=a1a2…an+a1a2…an+…,

где а1a2…an - набор состояний датчиков в строке автоматной таблицы, а1 = 1, a1 = 0 - состояние отдельного датчика.

ОПИСАНИЕ ТЕХНОЛОГИИ

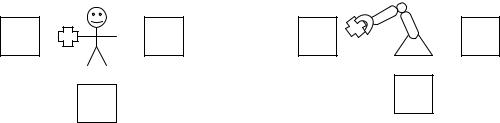

В существующей технологии холодной листовой штамповки (рис.2, а) рабочий берет заготовку из накопителя заготовок З и кладет ее под пресс П. Затем он нажимает кнопку опускания пуансона пресса. После штамповки заготовки рабочий нажимает кнопку подъема пуансона, вынимает деталь и кладет ее в накопитель деталей Д.

Вместо рабочего предлагается установить автоматический манипулятор (рис. 2, б). Устройство управления роботизированным комплексом должно обеспечивать:

•поворот манипулятора к накопителю заготовок;

•захват заготовки;

•поворот манипулятора к прессу (если пуансон поднят);

•отпускание заготовки в позиции штамповки;

•отвод манипулятора к накопителю заготовок;

•опускание пуансона;

4

•подъем пуансона;

•включение электропневматического клапана для выбрасывания детали из-под пресса.

З |

Д |

З |

Д |

|

П |

|

П |

|

|

|

|

а) |

|

б) |

|

Рис. 2. Технология холодной листовой штамповки: а – существующая; б - роботизированная

Задание

1.Выберите наборы датчиков и исполнительных устройств для автоматизации процесса штамповки.

2.Составьте автоматную таблицу, задающую алгоритм управления роботизированным технологическим комплексом.

3.Постройте логические функции для каждого из исполнительных устройств.

4.Ответьте на контрольные вопросы:

•почему число строк автоматной таблицы должно быть равно 4, 8, 16, 32, 64, 128 и т.д.?

•что делать в ситуациях, когда пуансон опущен на захватное устройство?

•нужен ли датчик наличия детали под пуансоном?

•что дает пневматический выброс детали после штамповки вместо ее извлечения роботом?

ЗАНЯТИЕ 2. ФОРМАЛИЗАЦИЯ ИНФОРМАЦИОННОЙ СИСТЕМЫ И АЛГОРИТМА УПРАВЛЕНИЯ ТРАНСПОРТНЫМ РОБОТОМ

Цель занятия – определение набора датчиков и составление автоматной таблицы для управления мобильным объектом.

5

Постановка задачи

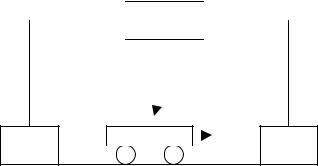

Объект управления представляет собой автоматическую тележку, которая перевозит грузы от пункта А до пункта Б (рис. 3).

ЭВМ

ЭВМ

а1

а1

А  Б

Б

Рис. 3. Схема доставки грузов автоматической тележкой

После загрузки тележки в пункте А и готовности пункта Б к приему груза центральная ЭВМ передает на тележку команду а1, разрешающую движение. На борту тележки имеются барабанные переключатели направления движения (вперед или назад) и режима включения тяговых двигателей (движение, торможение), в которых каждое из двух состояний фиксируется датчиком положения. На борту тележки должен быть датчик аварии (отсутствия питания, наличия препятствия на пути

ипр.), срабатывание которого приводит к аварийной остановке тележки

ивызову диспетчера.

Задание

1.Сформируйте наборы датчиков и исполнительных устройств, необходимые для автоматического управления тележкой.

2.Составьте автоматную таблицу, описывающую алгоритм управления тележкой.

3.Постройте логические уравнения для управления каждым из исполнительных устройств.

4.Ответьте на контрольные вопросы:

• как изменится автоматная таблица, если барабанные переключатели будут возвращаться в исходное положение не отдельным приводом, а пружиной?

6

•какие комбинации датчиков невозможны по технологическим условиям?

•как изменится автоматная таблица, если сигнал разрешения движения будет формировать не ЭВМ, а пункты А и Б?

ЗАНЯТИЕ 3. ВЫБОР ПОКУПАЕМЫХ ДАТЧИКОВ С ПОМОЩЬЮ МЕТОДА ВЕТВЕЙ И ГРАНИЦ

Цель занятия – освоение метода ветвей и границ применительно к планированию заказов датчиков для автоматизации производства.

Основные понятия

Метод ветвей и границ относится к методам линейного программирования. Он сводится к решению задачи о ранце: какие предметы разных размеров уложить в ранец ограниченного объема, чтобы суммарная ценность предметов была максимальной? Каждый из n предметов обладает двумя свойствами: ценностью сi и объемом qi. Общий объем предметов превышает объем ранца:

n

∑ qi>Q.

i=1

В приложении к автоматизации производства задача ставится следующим образом. На приобретение датчиков вам выделена некоторая сумма Q. Рынок предлагает множество однотипных датчиков, каждый из которых обладает разной ценностью для производства сi и разной стоимостью qi. Как выбрать набор приобретаемых датчиков, чтобы его ценность была максимальна, а суммарные затраты не превысили выделенные средства Q?

Формирование такого набора методом ветвей и границ заключается в следующем:

1.Для каждого из предлагаемых датчиков оценивают отношение ценности сi к стоимости qi.

2.Ранжируют датчики в порядке убывания сi / qi.

3.Определяют суммарную ценность набора датчиков для случаев покупки или отказа от покупки первого датчика, считая, что все остальные датчики будут приобретены.

Покупка: с1*1 + с2*1 +...+ cn*1.

7

Отказ от покупки: c1*0 + c2*1 +...+ cn*1.

3. Проверяют, не превысят ли суммарные затраты сумму Q при покупке первого датчика:

Покупка: q1*1 + q2*1+...+ qn*1 ≤ Q.

Если суммарные затраты превышают Q, то вычеркивают из плана покупок последний и, если требуется, предпоследний датчик. Соответственно вычеркивают последний датчик из формул суммарной ценности при покупке или отказе от покупки первого датчика с1. Если затраты по-прежнему превышают Q, то вычеркивают также предпоследний датчик.

4.Сравнивают суммарные ценности для случаев покупки и отказа

от покупки датчика с1, затем выбирают из них вариант с максимальной ценностью для потребителя.

5.Далее оценивают целесообразность покупки следующего датчика с2 с учетом уже принятого решения относительно датчика с1.

Задание

На приобретение датчиков положения вам выделена суммаQ = 20. На рынке имеются пять видов нужных вам датчиков положения. Каждый из них имеет определенную ценность аi и стоимость qi (табл. 2).

Таблица 2

Характеристики предлагаемых датчиков

Датчик |

1 |

2 |

3 |

4 |

5 |

Ценность, а |

10 |

8 |

9 |

11 |

6 |

Стоимость, q |

7 |

3 |

9 |

10 |

2 |

1. Используя метод ветвей и границ, выберите набор датчиков, имеющий максимальную ценность. Стоимость набора не должна превышать выделенную сумму Q.

2.Постройте схему принятия решений по выбору средств, в которой укажите условия выбора каждого решения.

3.Ответьте на контрольные вопросы:

•зачем нужно ранжировать датчики в порядке убывания отношения ai / qi ?

8

•изменится ли выбранный набор, если поменять местами датчики в таблице?

•почему из плана покупок при выборе решения о покупке первого датчика вычеркивают последний, а не любой другой датчик?

•какие датчики будут выбраны, если

n

∑qi ≤ Q?

i=1

• что вы понимаете под ценностью для потребителя контроллеров, датчиков, исполнительных устройств, программного обеспечения?

ЗАНЯТИЕ 4. КЛАССИФИКАЦИЯ ИЗГОТОВЛЕННЫХ ДЕТАЛЕЙ ПУТЕМ СОПОСТАВЛЕНИЯ ИХ ПРИЗНАКОВ

Основные понятия

Изготовлена партия деталей, в которой необходимо выделить и изъять бракованные детали, случайные параметры которых выходят за допустимые пределы. Задача состоит в распознавании бракованных деталей путем вычисления и сопоставления признаков каждой детали с эталоном.

Для решения задачи строят матрицу n признаков для N деталей, в которой n - число строк, N - число столбцов (табл. 3). Элементами мат-

рицы mij |

(i = |

|

), (j = |

|

), являются значения признаков, например |

|||||||

1, n |

1, N |

|||||||||||

длина и ширина одной из N деталей. |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

|

|

|

Измеренные признаки деталей |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Признак |

|

|

|

|

|

|

Деталь |

|

|

|

||

|

1 |

|

2 |

|

…. |

N |

|

|||||

|

|

|

|

|

|

|||||||

1 |

|

|

m11 |

|

|

|

m12 |

|

… |

m1N |

|

|

2 |

|

|

m21 |

|

|

|

m22 |

|

|

m2N |

|

|

… |

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

mn1 |

|

|

|

mn2 |

|

|

mnN |

|

На этапе распознавания вычисляют признаки неизвестного объекта Y (y1, y2 ,…,yn). Оценивают их отклонения от признаков в столбцах

9

матрицы. Объект относят к детали, для которой сумма нормированных отклонений минимальна.

Далее определяют, какие признаки достаточны для классификации деталей. Для этого строят матрицу различий из n строк и (N + C2N) столбцов, где C2N – число сочетаний из N деталей по две (табл. 4).

Таблица 4

Матрица различий

Номер

признака 1+0 … N+0 1+2 1+3 … 1+N 2+3 2+4 … 2+N …

1

.

.

n

Назначают порог отклонений значения признаков ∆. В первых N столбцах сравнивают значения признаков mij с порогом отклонения ∆. Если (mij – ∆) ≥ 0, то элемент матрицы на пересечении i-й строки и j-го столбца принимает значение 1.

Это означает, что значение признака превышает допустимое отклонение. Если (mij – ∆) < 0, то соответствующий элемент матрицы принимает значение 0. Это означает, что значение признака близко к допустимому отклонению и им можно пренебречь. Первые N столбцов показывают, можно ли отличить наличие объекта от его отсутствия.

Остальные столбцы соответствуют попарным сочетаниям деталей, для которых устанавливают двойной порог отклонения 2∆. В элементах матрицы сравнивают признаки двух деталей между собой. Если (mij –mik) ≥ 2∆ , то соответствующий элемент матрицы равен 1. Если (mij –mik) < 2∆, то соответствующий элемент матрицы равен 0. Эти столбцы показывают, можно ли различить любые два объекта между собой.

Если матрица различий имеет хотя бы одну единицу в каждом столбце, то набор признаков достаточен для классификации всех деталей с допустимой вероятностью ошибки.

Возможные приложения метода в автоматизированном производ-

стве:

•сортировка деталей из неоднородного потока;

•отбраковка деталей после изготовления;