- •2.2 Материальный баланс базовой схемы очистки

- •2.3 Предлагаемая технологическая схема очистки сточных вод

- •2.4 Конструкторский раздел

- •2.5 Материальный баланс предлагаемой схемы очистки

- •3 Эколого-экономическая часть

- •3.1 Определение предотвращенного экономического ущерба от загрязнения водной среды

- •3.3 Эксплуатационные расходы по объекту хозяйственной деятельности

- •3.4 Себестоимость основного процесса

- •3.5 Экономический результат от природоохранных мероприятий

- •3.6 Определение величины приведенных затрат на проведение природоохранных мероприятий

- •3.7 Чистый экономический эффект от природоохранных мероприятий

- •3.8 Экономическая эффективность природоохранных мероприятий

- •3.9 Срок окупаемости природоохранных мероприятий

- •Заключение

- •Список используемой литературы

- •Приложения

3.9 Срок окупаемости природоохранных мероприятий 74

|

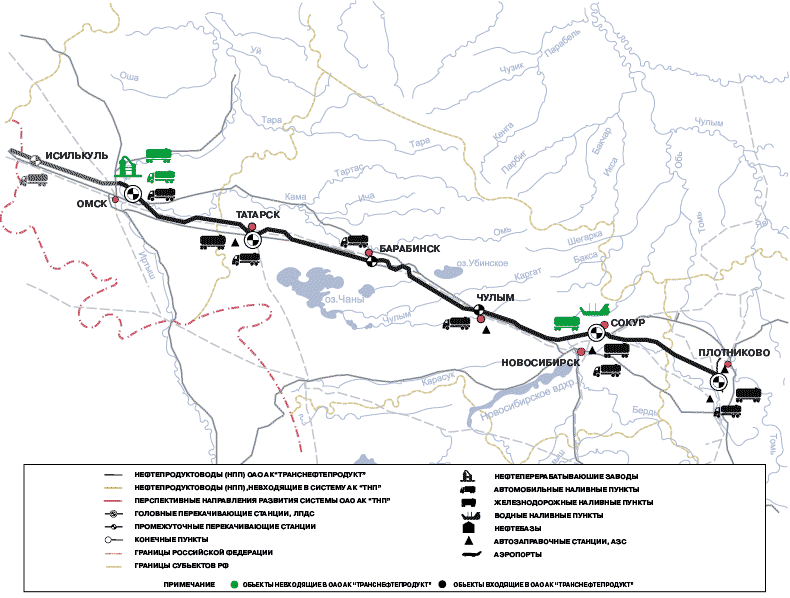

Выводы 76 Заключение 77 Список литературы 79 Приложение А – Карта-схема расположения предприятий, находящихся в ОАО «Сибтранснефтепродукт» |

|

Приложение Б – Карта-схема источников загрязнения предприятия |

|

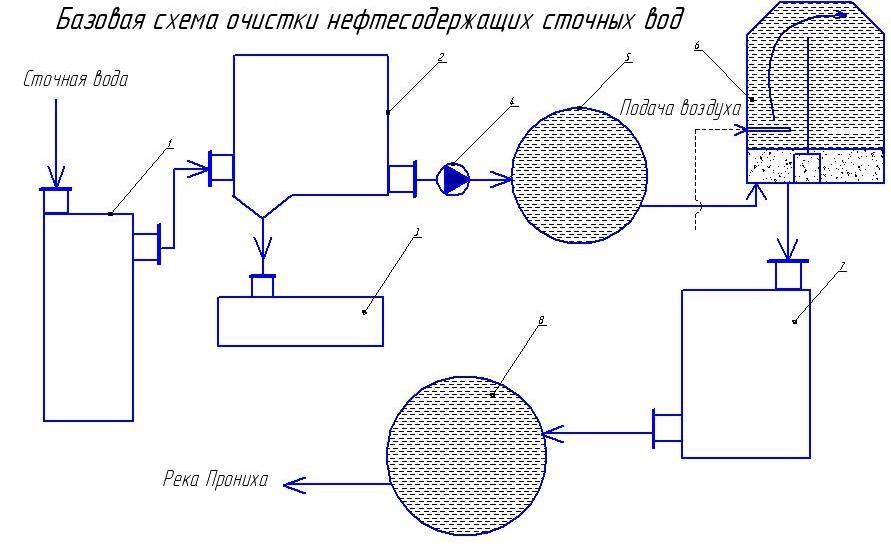

Приложение В – Базовая схема очистки сточных вод |

|

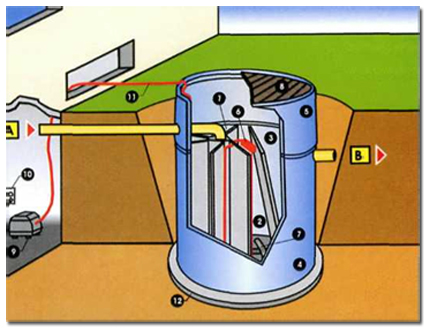

Приложение Г – Нефтеловушка |

|

Приложение Д – Предлагаемая схема очистки сточных вод |

|

Приложение Ж – Нефтеводяной центробежно-фильтрующий сепаратор |

|

Приложение З – Материальный баланс |

|

Приложение И – Эколого - экономический эффект внедрения природоохранного мероприятия |

|

Введение

Мы все прекрасно знаем и понимаем, насколько глобальна проблема экологии на нашей земле. И тема загрязнения водных ресурсов нашей планеты одна из важнейших. Ни для кого не секрет, что вода является самым главным элементом всей жизни на планете. В настоящее время человечество переживает углеводородную эру. Нефтяная отрасль является главной для мировой экономики. В нашей стране эта зависимость особенно высока. Но в погоне за нефтью человек безжалостно теснит природу. И все чаще возникает вопрос: «Почему большие нефтяные корпорации, приняв на себя огромную ответственность за сохранения нашей экосистемы, практически ни чего не предпринимают для ее сохранения и думают лишь о доходах?». Ведь ясно, что не позаботившись об экологии сейчас, те заработанные деньги не вернут ту природу, которая была раньше. Добыча нефти и нефтепродуктов, их переработка и транспортировка тяжело сказываются на состоянии водных объектов, атмосферы и плодородии почвенного покрова Земли. Нефть и нефтепродукты на современном этапе являются основными загрязнителями внутренних водоемов, вод и морей, Мирового океана. Попадая в водоемы, они создают разные формы загрязнения: плавающую на воде нефтяную пленку, растворенные или эмульгированные в воде нефтепродукты, осевшие на дно тяжелые фракции и т.д. Это затрудняет процессы фотосинтеза в воде из-за прекращения доступа солнечных лучей, а также вызывает гибель растений и животных. При этом изменяется запах, вкус, окраска, поверхностное натяжение, вязкость воды, уменьшается количество кислорода, появляются вредные органические вещества, вода приобретает токсические свойства и представляет угрозу не только для человека. 12 г нефти делают непригодной для употребления тонну воды. В соответствии с Федеральным Законом РФ «Об охране окружающей среды» [1], Правилами охраны поверхностных вод [2], Водным Кодексом РФ [3], все предприятия, имеющие выпуски сточных вод в водные объекты, организованные сбросы ливневых и дренажных вод в водные объекты, на рельеф местности и через систему ливневой канализации, должны иметь утвержденные проекты норм предельно допустимых сбросов (ПДС) загрязняющих веществ, в настоящее время проекты нормативов допустимых сбросов (НДС) веществ и микроорганизмов. На основании этих нормативов устанавливаются ежегодные лимиты на сброс. Нормирование качества воды заключается в установлении совокупности допустимых значений показателей состава и свойств воды, в пределах которых надежно обеспечивается здоровье населения, благоприятные условия водопользования и экологическое благополучие водного объекта – приемника сбрасываемых сточных вод. В данном дипломном проекте рассматривается воздействие деятельности предприятия ЛПДС «Сокур» на окружающую среду. Цель проекта рассмотреть защиту водных объектов от продуктов нефтепереработки и сточных вод, разработать технологию очистки стоков, подобрать и рассчитать оборудование, обосновать экономическую возможность и целесообразность замены технологии.

1 Теоретическая часть

Нефть представляет собой вязкую маслянистую жидкость, имеющую темно-коричневый цвет и обладающую слабой флуоресценцией. Нефть содержит в себе углерод (83 – 87%), водород (12 – 14%), а также небольшое количество серы, азота и кислорода. Основные компоненты нефти – углеводороды (до 98%) – подразделяются на 4 класса: парафины (алкены) до 90% от общего состава; циклопарафины 30 – 60% от общего состава - эти соединения очень устойчивы и плохо поддаются биоразложению; ароматические углеводороды 20 – 40% от общего состава; олефины (алкены)до 10% от общего состава. К нефтепродуктам относят различные углеводородные фракции, получаемые из нефти. Но в более широком смысле понятие «нефтепродукты» принято представлять как товарное сырье из нефти, прошедшее первичную подготовку на промысле, и продукты переработки нефти, использующиеся в различных видах хозяйственной деятельности: бензинные топлива (авиационные и автомобильные), керосинные топлива (реактивные, тракторные, осветительные), дизельные и котельные топлива; мазуты; растворители; смазочные масла; гудроны; битумы и прочие нефтепродукты (парафин, присадки, нефтяной кокс, нефтяные кислоты и др.). Взаимодействие нефти и нефтепродуктов с грунтами, микроорганизмами, растениями, поверхностными и подземными водами имеют свои особенности в зависимости от типов нефти нефтепродуктов. Добыча, транспортировка, переработка нефти и газа довольно часто сопровождаются катастрофическим воздействием на окружающую среду, которые особенно заметны в пределах морских акваторий. В настоящее время в мире работают более 6500 буровых платформ. Более 3000 танкеров занято перевозкой нефтепродуктов. Нефтяные загрязнения наносят большой ущерб морской флоре и фауне. В настоящее время нефть и нефтепродукты можно обнаружить почти во всех районах Мирового океана. Благодаря большой стойкости нефтяные остатки передвигаются под действием ветров на большие расстояния от места сброса. Нефть движется в том же направлении, что и ветер, но со скоростью, составляющей приблизительно 3,5% от его скорости. Сама же вода перемещается гораздо медленнее. Движение нефти с поверхности воды в процессе растворения и превращения в эмульсию доставляют молекулы и частицы нефти к живым организмам. Микробы (бактерии, дрожжи, нитевидные грибки) в воде меняют состав нефти на мелкие и простые по структуре углеводороды и неуглеводороды. Частички нефти в свою очередь прилипают к частичкам в воде (обломкам, тине, микробам, фитопланктону) и оседают на дне, где микробы меняют легкие и простые по структуре компоненты. Тяжелые компоненты более устойчивы к микробному воздействию и в итоге оседают на дне. Эффективность воздействия микробов зависит от температуры воды, водородного показателя, процентного содержания соли, наличия кислорода, состава нефти, питательных веществ в воде и микробов. Таким образом, микробиологическое ухудшение наиболее часто возникает в случае уменьшения кислорода, питательных веществ и повышения температуры воды. Рыба, млекопитающие, птицы и некоторые беспозвоночные (ракообразные, многие червеобразные) переваривают определенное количество углеводородов нефти, которые они заглатывают во время питания, очищения, дыхания. Из-за постоянного движения воды в реке даже небольшое количество нефтесодержащих сточных вод может повлиять на большую массу воды. Реки могут быстро переносить нефть во время паводка, который по силе равен морскому приливу. Мелкие воды и сильные течения некоторых рек могут способствовать проникновению нефти в толщу воды. Наиболее подверженными разливам нефти на озерах и реках являются птицы. Яйца земноводных, отложенные в близости с водной поверхностью мелких вод, также подвержены влиянию нефти. Виды, населяющие мелководье у побережья озер и рек, также несут потери. Водяные насекомые, моллюски, ракообразные и другие представители флоры и фауны могут подвергаться серьезному влиянию нефти в мелководных озерах и реках. Много погибших и покалеченных пресноводных уносится течением. Сточные воды нефтяной и нефтехимической промышленности содержат нефть, нефтепродукты и различные химические вещества (тетраэтилсвинец, фенолы и др.). До недавнего времени количество растворенной нефти в воде практически не рассматривали. Современные исследования дают возможность судить о растворимости разных нефтепродуктов в воде в зависимости от различных факторов. При непродолжительности контакта нефтепродуктов с водой без перемешивания последних количество нефтепродуктов, перешедших в воду, с увеличением времени возрастает. С увеличением контакта от 2 до 120 часов количество нефти в воде возрастает от 0,2 до 1,4 мг/л, дизельного топлива - от 0,2 до 0,8 мг/л, а растворимость бензинов зависит не только от времени, но и от метильных и метиленовых групп углеводородов, входящих в состав бензина. Для метильных и метиленовых групп концентрация бензина А76 в воде при контакте от 2 до 120 часов увеличивается от 1,4 до 11,9 мг/л, а для ароматических углеводородов при тех же параметрах в бензине А76 – от 2,6 до 34 мг/л. Как следует из предыдущих примеров количество растворенных нефтепродуктов в воде довольно значительно. Появление около 35% углеводородов нефти в морских акваториях в начале 70-х было вызвано разливами и сбросами при транспортировке нефти морем. Разливы при транспортировке и выгрузке составляют менее 35% от всеобщих размеров и сбросов нефти на почву и в чистую воду окружающей среды. Данные конца 70-х показывают, что эта цифра возросла до 45% в морских акваториях. В городских районах разливы и выбросы нефти могут составить 10% или немногим меньше. Для сравнения большинство разливов нефти в прибрежных или материковых частях происходит при транспортировке. Сбросы нефти в воду быстро покрывают большие площади, при этом толщина загрязнения также бывает разной. Холодная погода и вода замедляют растекание нефти по поверхности, поэтому данное количество нефти покрывает большие участки летом, чем зимой. Толщина разлитой нефти больше в тех местах, где она собирается вдоль береговой линии. Движение нефтяного разлива зависит от ветра, течения и приливов. Некоторые виды нефти опускаются (тонут) и движутся под толщей воды или вдоль поверхности в зависимости от течения и приливов. Сырая нефть и продукты переработки начинают менять состав в зависимости от температуры воздуха, воды и света. Компоненты с низким молекулярным весом легко испаряются. Количество испарений колеблется от 10% при разливах тяжелых типов нефти и нефтепродуктов (№6 топочный мазут) до 75% – при разливах легких типов нефти и нефтепродуктов (№2 топочный мазут, бензин). Некоторые компоненты с низким молекулярным весом могут растворяться в воде. Менее 5% сырой нефти и нефтепродуктов растворяются в воде. Этот «атмосферный» процесс способствует тому, что оставшаяся нефть становится более плотной и неспособной плыть по поверхности воды. Нефть под влиянием солнечных лучей окисляется. Тонкая пленка нефти и нефтяной эмульсии легче окисляется в воде, чем более толстый слой нефти. Нефть с высоким содержанием металла или низким содержанием серы окисляется быстрее, чем нефть с низким содержанием металла или высоким содержанием серы. Колебания воды и течения смешивают нефть с водой в результате чего получается либо нефтеводяная эмульсия (смесь из нефти и воды), которая со временем растворится, либо водо-нефтяная эмульсия, которая не будет растворяться. Водонефтяная эмульсия содержит от 10% до 80% воды; 50 – 80 процентные эмульсии часто называют «шоколадным муссом» из-за плотного, вязкого вида и шоколадного цвета. «Мусс» распространяется очень медленно и может оставаться на воде или берегу без изменения в течение многих месяцев. Движение нефти с поверхности воды в процессе растворения и превращения в эмульсию доставляют молекулы и частицы нефти к живым организмам. Микробы (бактерии, дрожжи, нитевидные грибки) в воде меняют состав нефти на мелкие и простые по структуре углеводороды и неуглеводороды. Частички нефти в свою очередь прилипают к частичкам в воде (обломкам, тине, микробам) и оседают на дне, где микробы меняют легкие и простые по структуре компоненты. Тяжелые компоненты более устойчивы к микробному воздействию и в итоге оседают на дне. Эффективность воздействия микробов зависит от температуры воды, водородного показателя, процентного содержания соли, наличия кислорода, состава нефти, питательных веществ в воде и микробов. Таким образом, микробиологическое ухудшение наиболее часто возникает в случае уменьшения кислорода, питательных веществ и повышения температуры воды [3]. Микробы, оказавшиеся под воздействием нефти, размножаются в морских организмах и быстро реагируют на большие выбросы нефти. От 40% до 80% разлитой сырой нефти подвергаются воздействию микробов. Разные организмы притягивают нефть. Фильтрующий зоопланктон, двустворчатый моллюск поглощают частички нефти. Хотя моллюски и большинство зоопланктона не способны переварить нефть они могут переносить ее и являются временным хранилищем. Рыба, млекопитающие, птицы и некоторые беспозвоночные (ракообразные, многие червеобразные) переваривают определенное количество углеводородов нефти, которые они заглатывают во время питания, очищения, дыхания. Время нахождения нефти в воде обычно составляет менее 6 месяцев, если разлив нефти не произошел накануне или непосредственно зимой в северных широтах. Нефть может попасть в ледовую ловушку до наступления весны, когда начнет подвергаться воздействию воздуха, ветра, солнечных лучей и усиленному воздействию микробов, сопровождающихся повышением температуры воды. Время нахождения нефти в прибрежных отложениях, либо уже подверженных атмосферному влиянию в качестве водо-нефтяной эмульсии определяется характеристиками отложений и конфигурацией береговой линии. Период сохранения нефти в прибрежной окружающей среде варьируется от нескольких дней на скалах до более чем 10 лет в укрытых от приливо-отливов и сырых участках. Нефть, удерживаемая в отложениях и на берегу, может быть источником загрязнения прибрежных вод. Периодические штормы часто поднимают огромное количество осевшей нефти и уносят их в море. В местах с холодным климатом из-за льдов, медленного движения волн, меньшей химической и биологической активности нефть остается в отложениях или на берегу на долгий период времени, чем в местах с умеренным или тропическим климатом. В холодном климате укрытые от приливо-отливов и сырые участки, способны удерживать нефть неограниченное время. Некоторые отложения или сырые почвы содержат недостаточное количество кислорода для разложения; нефть разлагается без воздуха, но этот процесс идет медленнее. У разлитой на земле нефти нет времени подвергнуться воздействию погоды прежде, чем она попадет в почву. Разливы нефти на небольшую водную поверхность (озера, ручьи) обычно несильно подвергаются погодному влиянию пока не достигнут берега, чем разливы нефти в океане. Разница в скорости течения, пористости почвы, растительности, направлении ветра и волн влияют на временной период сохранения нефти у береговой линии. Нефть, разлитая непосредственно на земле испаряется, подвергается окислению и воздействию микробов. При пористой почве и низком уровне грунтовых вод нефть, разлитая на земле, может загрязнять грунтовые воды.

1.2 Выбор способа очистки нефтесодержащих сточных вод

На нефтетранспортных предприятиях сбор сточных вод и их очистку ведут в зависимости от нефтехимических примесей и способов их очистки. В сточных водах нефтетранспортных предприятий находятся нефть и нефтепродукты, которые после отделения от воды можно использовать в народном хозяйстве. Химические примеси, как, например, тетраэтилсвинец, отделяют специальными химическими методами. В этом случае целесообразно применять раздельный сбор сточных вод и комбинированную систему очистки. При выборе системы сбора и очистки сточных вод руководствуются следующими основными положениями:

Имея данные по расходам сточных вод, их подробную характеристику, в том числе и по содержанию примесей, а также требования к очищенной воде, по схеме можно отобрать для проверки несколько методов. На основании экспериментальных исследований с учетом технико-экономических показателей выбирают оптимальный метод очистки сточных вод. Выбор метода очистки сточных вод предприятий зависит от многих факторов: количество сточных вод различных видов, объем их образования, возможность и экономическая целесообразность извлечения примесей из сточных вод, требования к качеству очищенной воды при ее использовании для повторного и оборотного водоснабжения и сброса в водоем, мощность водоема, наличие районных или городских очистных сооружений. Очистка нефтесодержащих сточных вод должна обеспечивать:

Для очистки сточных вод используют очистные сооружения трех основных типов: локальные, общие и районные или городские. На нефтебазах и насосных станциях трубопроводов применяют очистные сооружения общего типа, а в случае попадания в сточные воды особо вредных химических веществ – очистные сооружения локального типа. В зависимости от степени очистки сточных вод на очистных сооружениях локального или общего типа и характеристики водоема сточные воды либо направляют на районные или городские очистные сооружения, либо сбрасывают в водоем. Очистные сооружения локального типа предназначены для обезвреживания сточных вод непосредственно после технологических цехов, имеющих вредные химические вещества, например после резервуарного парка технологических коммуникаций, насосных станций, хранящих и перекачивающих этилированные бензины. Применение таких установок дает возможность избежать необходимости пропускать сточные воды предприятия через установки для извлечения из воды определенных химических веществ. Очистные сооружения общего типа предназначены для очистки всех нефтесодержащих вод нефтетранспортного предприятия. Обычно эти очистные сооружения включают механическую, физико-химическую и биологическую очистки. К сооружениям механической очистки относятся песколовки, нефтеловушки, отстойники, флотационные и фильтрационные установки и другие. На этих сооружениях удаляют грубодисперсные примеси. К сооружениям физико-химической очистки относятся флотационные установки с применением химических реагентов, установки с применением коагулянтов для коллоидных примесей. К сооружениям биологической очистки относятся аэротенки, биофильтры, биологические пруды и другие. Для очистки сточных вод применяют реагентные методы: коагуляцию, флокуляцию, осаждение примесей, фильтрование, флотацию, адсорбцию, ионный обмен, обратный осмос и др. Очистные сооружения районного или городского типа предназначены в основном для механической, физико-химической и биологической очистки сточных вод. Если на эти очистные сооружения направляют производственные сточные воды, то в них не должно быть примесей, которые могут нарушить нормальный ритм работы канализации и очистных сооружений. Эти производственные воды не должны содержать:

Температура этих вод не должна превышать 40С. Не допускаются залповые сбросы сильноконцентрированных сточных вод. 1.3 Методы очистки промышленных сточных вод от нефтепродуктов

Для очистки сточных вод от нефтепродуктов применяют:

Механическую очистку сточных вод от нефтепродуктов применяют преимущественно как предварительную. Механическая очистка обеспечивает удаление взвешенных веществ из бытовых сточных вод на 60 – 65%, а из некоторых производственных сточных вод на 90 – 95%. Задачи механической очистки заключаются в подготовке воды к физико-химической и биологической очисткам. Механическая очистка сточных вод является в известной степени самым дешевым методом их очистки, а поэтому всегда целесообразна наиболее глубокая очистка сточных вод механическими методами. Сущность метода заключается в разделении нефти и воды за счет их различной плотности. Механизм разделения эмульсии можно разбить на три стадии: столкновение глобул нефтепродуктов; слияние их в более крупные капли; выделение нефтепродуктов в виде сплошной фазы. Сооружения, в которых при отстаивании загрязненных промышленных вод всплывают более легкие частицы, называются в зависимости от всплывающих веществ жироловками, маслоуловителями, нефтеловушками и другие. Одним из технических приспособлений для сбора нефтяной пленки с поверхности воды является безнапорный гидроциклон. Если обычно для вращения жидкости в гидроциклоне применяется подача воды в гидроциклон по патрубку, расположенному по касательной в цилиндрической части, то в данном случае проводят отсос воды из гидроциклона по патрубку, расположенному по касательной внизу конической части гидроциклона. Такое расположение патрубка дает возможность образовывать внутри гидроциклона вращение жидкости, причем поступление воды из водоема происходит в верхней части гидроциклона. Собранная с поверхности воды пленка нефтепродуктов, попадая в гидроциклон как более легкая, собирается в центре гидроциклона. По мере увеличения количества нефтепродуктов в гидроциклоне внутри него образуется конус из нефтепродуктов, который, увеличиваясь в размере, достигает нефтяного отборного патрубка, расположенного в центре гидроциклона. Нефтепродукты по этому патрубку сбрасываются в специальные емкости на берегу водоема. К физико-химическим методам очистки сточных вод от нефтепродуктов относят коагуляцию, флотацию и сорбцию. Коагуляция. Сущность метода заключается в укрупнении капель нефтепродуктов с помощью специальных химических материалов – коагулянтов. В качестве таких веществ могут использоваться сернокислый алюминий, сернокислое железо, гашеная известь, хлористый кальций, смесь сернокислой закиси железа с гашеной известью и другие вещества. В результате действия реагентов на нефтеводяную смесь капельки нефтепродуктов укрупняются и в зависимости от вида применяемого коагулянта либо всплывают, либо опускаются на дно и вместе с хлопьями реагента образуют осадок. Например, использование в качестве коагулянта гашеной извести в количестве 0,2 – 0,7 мг на 1мг нефтепродуктов позволяет достичь очистки до 10 – 15 мг/л. При увеличении дозы извести остаточное содержание нефтепродуктов может быть уменьшено до 2 мг/л. Метод коагуляции может использоваться в качестве вторичного, когда основная масса нефтепродуктов из воды извлечена. Флотация. Сущность метода заключается в извлечении частиц нефтепродуктов пузырьками воздуха (газа), всплывающих на поверхность. Эффективность флотации зависит в основном от вероятности столкновений извлекаемых частиц с пузырьками воздуха и прочности прилипания частиц к поверхностям пузырьков. В свою очередь, эти факторы во многом зависят от способа введения воздуха в воду. Существует несколько способов насыщения нефтесодержащих вод пузырьками воздуха (газа): – подача воздуха во всасывающую трубу насоса (напорная флотация); – подача воздуха через пористую пластинку (пневматическая флотация); – выделение воздуха из НВ за счет уменьшения атмосферного давления раствора до вакуума (вакуумная флотация); – подача и диспергирование воздуха в разреженное пространство, создаваемое крылаткой (импеллерная флотация); – выделение газов из растворов при электролизе (электрофлотация). Сорбция. Сорбция представляет собой один из наиболее эффективных методов глубокой очистки от растворенных органических веществ сточных вод предприятий нефтехимической промышленности. В качестве сорбентов применяют различные пористые материалы: золу, коксовую мелочь, торф, силикагели, алюмогели, активные глины и др. Эффективными сорбентами являются активированные угли различных марок. Пористость этих углей составляет 60 – 75%, а удельная площадь поверхности 400 – 900 м2/г. В зависимости от преобладающего размера пор активированные угли делятся на крупно- и мелкопористые и смешанного типа. Поры по своему размеру подразделяются на три вида: макропоры размером 0,1 – 2 мкм, переходные размером 0,004 – 0,1 мкм, микропоры – менее 0,004 мкм. В зависимости от области применения метода сорбционной очистки, места расположения адсорберов в общем комплексе очистных сооружений, состава сточных вод, вида и крупности сорбента и др. назначают ту или иную схему сорбционной очистки и тип адсорбера. Так, перед сооружениями биологической очистки применяют насыпные фильтры с диаметром зерен сорбента 3 – 5 мм. или адсорбер с псевдоожиженным слоем сорбента с диаметром зерен 0,5 – 1 мм. При глубокой очистке производственных сточных вод и возврате их в систему оборотного водоснабжения применяют аппараты с мешалкой и намывные фильтры с крупностью зерен сорбента 0,1 мм и менее. Наиболее простым является насыпной фильтр, представляющий собой колонну с неподвижным слоем сорбента, через который фильтруется сточная вода. Скорость фильтрования зависит от концентрации растворенных в сточных водах веществ и составляет 1 – 6 м/ч; крупность зерен сорбента от 1,5 до 5 мм. Наиболее рациональное направление фильтрования жидкости – снизу вверх, так как в этом случае происходит равномерное заполнение всего сечения колонны и относительно легко вытесняются пузырьки воздуха или газов, попадающих в слой сорбента вместе со сточной водой. В колонне слой зерен сорбента укладывают не беспровальную решетку с отверстиями диаметром 5 – 10 мм и шагом 10 – 20 мм, на которые укладывают поддерживающий слой мелкого щебня и крупного гравия высотой 400 – 500 мм, предохраняющий зерна сорбента от проваливания в предрешеточное пространство и обеспечивающий равномерное распределение потока жидкости по всему сечению. Сверху слой сорбента для предотвращения выноса закрывают сначала слоем гравия, затем слоем щебня и покрывают решеткой (т.е. в обратном порядке). Химическая очистка.Основным методом химической очистки нефтесодержащих сточных вод является озонирование. Озон обладает высокой окислительной способностью и при нормальной температуре разрушает многие органические вещества, находящиеся в воде. Его используют для удаления из воды эмульгированных и растворенных нефтепродуктов. При этом процессе возможно одновременное окисление примесей, обесцвечивание, дезодорация, обеззараживание сточной воды и насыщение ее кислородом. Преимуществом этого метода является отсутствие химических реагентов при очистке сточных вод. Озон можно получить разными методами, но наиболее экономичным является пропускание воздуха или кислорода через электрический разряд высокого напряжения (5000 – 25000 В) в генераторе озона (озонаторе), который состоит из двух электродов, расположенных на небольшом расстоянии друг от друга. Обработка НВ озонированием заключается в насыщении обрабатываемой воды озоном, при этом количество растворенного озона влияет на эффект очистки. Растворение озона в воде можно осуществлять в напорной емкости при его прохождении через специальные распыливающие устройства и в эжекторе. Данные экспериментов показывают, что при достаточной дозе озона в течение первых 15 – 20 минут контакта окисляется 86 – 96% нефтепродуктов. В некоторых случаях процесс окисления нефтепродуктов озоном происходит не до полной их деструкции, а до некоторых промежуточных продуктов реакции. Замечено, что эти промежуточные продукты реакции способны коагулировать в хлопьевидную массу, которая легко отделяется в задерживающих фильтрах. Поэтому применение озонирования с последующей фильтрацией позволяет получить глубину очистки до 10мг/л. Биологическая очистка.Сточные воды, прошедшие механическую и физико-химическую очистку, содержат еще достаточно большое количество растворенных и тонкодиспергированных нефтепродуктов, а также других органических загрязнений и не могут быть выпущены в водоем без дальнейшей очистки. Сущность биохимической очистки нефтесодержащих вод заключается в том, что в емкостях определенной формы и размеров специальными искусственными приемами поддерживается такая концентрация микроорганизмов, при которой они способны за минимально возможное время обработать заданный объем загрязнений. То есть биохимическая очистка основана на способности микроорганизмов в процессе своей жизнедеятельности использовать нефтепродукты для своего развития. Биохимическая очистка НВ осуществляется при условии насыщения воды кислородом воздуха (аэробные условия). Нефтепродукты окисляют определенный набор микроорганизмов, приспособленных к нефтесодержащим водам. Нефтепродукты должны поступать в бактериальную клетку в растворенном состоянии, в которое их переводят с помощью ферментов, вырабатываемых микроорганизмами. Нормальная жизнедеятельность микроорганизмов поддерживается в строго определенных условиях: водородный показатель воды рН в пределах 6,5 – 8,5; температура 20 – 25ºС; концентрация кислорода в воде – не ниже 2мг/л. Кроме того, нефтесодержащая вода содержит мало биогенных элементов, необходимых для нормального функционирования микроорганизмов, поэтому в очищаемую нефтесодержащую воду требуется дозировано подавать азотные, фосфорные и калийные соединения. Указанные ограничения, а также чувствительность микроорганизмов к изменениям в составе и количестве подаваемой воды, довольно длительный период запуска установок – все это препятствует широкому распространению биохимического способа в судовых установках. Преимущества биологического метода очистки – возможность удалять из сточных вод разнообразные органические соединения, в том числе токсичные, простота конструкции аппаратуры, относительно невысокая эксплуатационная стоимость. К недостаткам следует отнести высокие капитальные затраты, необходимость строгого соблюдения технологического режима очистки, токсичное действие на микроорганизмы некоторых органических соединений и необходимость разбавления сточных вод в случае высокой концентрации примесей.

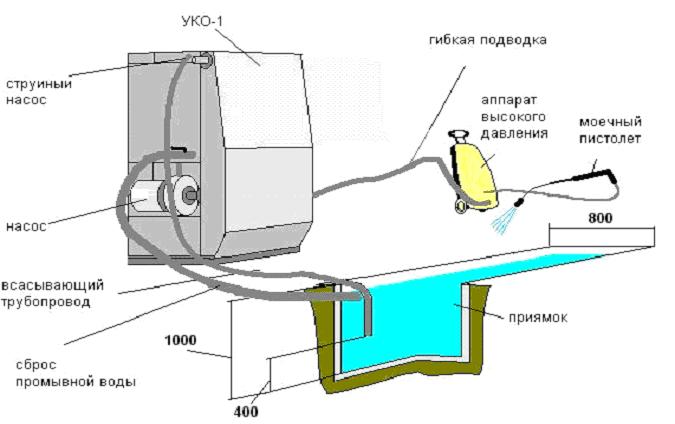

1.4 Патентный обзор оборудования Рассмотрены новые технологии и оборудования Модель – очистное сооружение УКО-1м Очистное сооружение УКО-1м – это система оборотного водоснабжения, которая предназначена для очистки сточных вод после мойки автотранспорта. УКО-1м – это новые универсальные и мобильные установки представлены на рисунке 1.1, которые можно устанавливать в небольших помещениях, а также применять в модульных и мобильных автомойках. УКО-1м не занимают много места (габариты, как у холодильника). Подключение и монтаж УКО-1м займет не более одного часа, установка подключается к сети 220В. Очистные сооружения УКО-1м очищают воду от следующих примесей: – нерастворенные жиры; – нефтепродукты (бензин, нефть, масла, мазут и т.д.); – взвешенные вещества и т.д.

Рисунок 1.1 – Внешний вид установки УКО-1м

Технические данные УКО-1м: Наименование среды: вода, загрязненная нефтепродуктами и взвешенными веществами; Исходные данные: концентрация взвешенных веществ, мг/л – 2000; концентрация нефтепродуктов, мг/л – 100; После очистки: нефтепродукты, мг/л – 2; взвешенные вещества, мг/л – 30; температура: tmin = 1°С; tmax = 40°С. Номинальные параметры установок УКО-1м: Производительность установки по очищаемой воде: 0,6 – 0,9 м3/ч; установленная электрическая мощность: 0,6кВт; степень очистки: 99%; габаритные размеры длина / ширина / высота: 750 / 550 / 1290. Устройство и принцип работы УКО-1м: Процесс очистки состоит из двух ступеней: А.Флотация Флотация – это процесс фильтрации, который происходит в первом отсеке установки УКО. Загрязненная вода из приямка струйным насосом эжекторного типа подается в установку. В установке УКО вода попадает во флотационный отсек, где и происходит воздушное бурление и удаление шлама из воды при помощи воздуха. Б. Механический фильтр Механический фильтр – это песок (обычно речной) или дробленый керамзит. Механическая очистка является последней стадией очистки воды и удаляет оставшиеся частицы грязи в воде. После механического фильтра вода поступает в аккумулятор (бак) чистой воды, встроенный в УКО. Емкость аккумулятора чистой воды – 180 л. В аккумулятор встроен фильтр из полиэстера, который очищает воду от шампуней. Из аккумулятора вода поступает в аппарат высокого давления, а из аппарата вода подается на мойку машины. После чего вода стекает в приямок. Из приямка вода забирается в УКО, где снова происходит процесс очистки воды. Этот процесс называется рециркуляция воды или оборотное водоснабжение. Схема работы УКО-1м представлена на рисунке 1.2

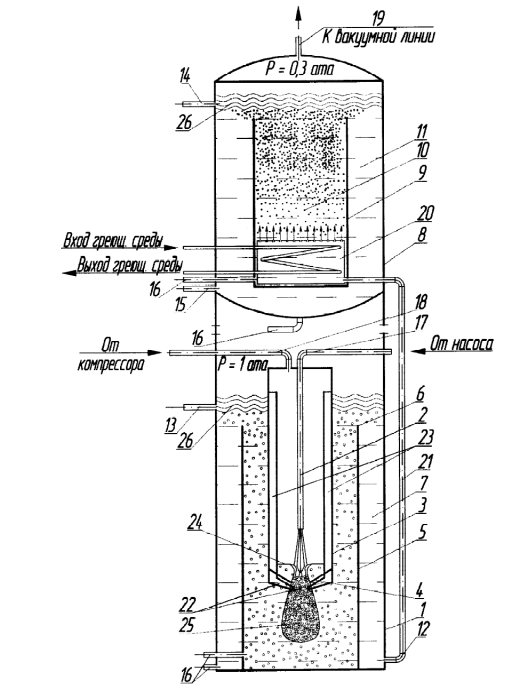

Рисунок 1.2 – Схема работы очистного сооружения УКО-1м Примечания к схеме: а) размеры приямка должны быть не менее 2-х м3, в глубину не более 1,5м; б) приямок может быть напольный. Материал приямка – бетон или металл. Обслуживание очистных сооружений для УКО-1м: Промывание фильтра механической очистки ежедневное, после окончания моечных работ. Необходимо промывать фильтр чистой водой в течение 30 – 60секунд. При этом: – набрать в бак чистой воды очищенную или водопроводную воду. Открыть кран на трубопроводе, перевести тумблер на электрощите в положение промывка. Насос промывки отключается автоматически при падении уровня воды в баке чистой воды. Данную операцию рекомендуется проводить несколько раз (2 – 3 раза) на установке при начале эксплуатации или на установке, которая долго стояла без работы. – выждать время, при котором песок в тонкослойном фильтре ляжет, закрыть кран на сливном трубопроводе и перевести тумблер на электрощите в положение "автомат". Каждый месяц промывать всю установку. Для этого необходимо вывернуть все пробки и посредством шланга промыть внутренние полости установки до тех пор, пока из пробок не пойдет чистая вода, поставить пробки на место, залить установку водой. Монтаж очистных сооружений УКО-1м. Необходимые условия: – электросеть 220В, 50Гц; – приямок минимум на 2м3.; – ровный пол. Монтаж проводится в течение часа. Необходимо подключить три шланга: для забора воды, для сброса шлама, для подачи чистой воды на АВД. Дополнительное оборудование: насосная станция для аппаратов высокого давления с подогревом воды; приямок на 2000 л. Устройство для очистки сточных вод.Захаровым Г.А. было изобретено усттройство для очистки нефтесодержащих сточных вод, которое представлено на рисунке 1.3. Изобретение относится к очистке сточных вод флотацией и может быть использовано для выделения из них различных примесей, например нефтепродуктов. Способ включает подачу нефтесодержащих вод в резервуар через зону насыщения воды воздухом.

| ||||||||||||

|

1 –резервуар; 2– сопловой насадок; 3– кожух,4–кромка; 5– отбойник; 6–кромка отбойника; 7– зазор между стенками отбойника; 8– дополнительный резервуар; 9–вертикальная отбойная перегородка; 10–флотирующий отсек; 11–накопительный отсек; 12,13,14,15–отводные патрубки; 16– дренажные патрубки; 17–питающий патрубок; 18,19– воздушные патрубки; 20– распределитель-нагреватель; 21–трубопровод; 22–конфузорные сопла; 23– каналы; 24–поверхность жидкости; 25– водо-воздушная струя; 26–слой пены, содержащий сфлотированные примеси. Рисунок 1.3 – Устройство для очистки сточных вод Распределитель-нагреватель 20 выполнен в виде теплообменника, вход тепловоспринимающего контура которого подключен к трубопроводу 21, а выход открыт в полость флотирующего отсека 10 дополнительного резервуара 8. При этом теплоотдающий контур распределителя-нагревателя 20 выполнен в виде трубчатого теплообменника, подключенного к источнику теплоты (не показан) с рабочим агентом, обладающим соответствующими тепловыми параметрами, например, к системе охлаждения энергетических установок (с учетом работы в условиях пониженного давления в резервуаре 8 температура кипения флотируемой жидкости будет находиться в диапазоне 67 – 80°С). Остальные перечисленные элементы и детали не отличаются по конструкции и материалам от известных элементов и деталей, используемых по сходному назначению, при сходных требованиях по прочности, производительности и т.п. Заявленный способ осуществляется следующим образом. Рабочие параметры в установке доводят до номинала, а именно: резервуар заполняют водой (целесообразно, на этапе запуска использовать очищенную воду), в полости кожуха 3 (в зоне насыщения воды воздухом) создают давление выше атмосферного до 0,1 МПа, например, путем подключения патрубка 18 к источнику сжатого воздуха – компрессора (не показан), кроме того, в воздушной полости дополнительного резервуара 8 создают разрежение до 0,03 – 0,05 Мпа. Кроме того, включают подачу тепла в распределитель-нагреватель 20. Затем начинают подачу вод, подлежащих очистке. Очищаемые воды изливаются из соплового насадка 2 с высокой скоростью в виде струи под давлением 0,8 – 1,0 МПа, вниз через слой воздуха (находящийся в кожухе 3 над поверхностью жидкости 24, уже имеющейся в резервуаре 1). В процессе движения через слой воздуха струя очищаемой воды захватывает большое количество воздуха, который под воздействием струи увлекается в объем жидкости, где диспергируется на мелкие пузырьки и частично растворяется в объеме воды, находящейся под поверхностью жидкости 24. В результате этого в объеме очищаемых вод формируется водо-воздушная струя 25, распространяющаяся в глубь жидкости от ее поверхности. Глубина проникновения струи 25 и размеры ее поперечного сечения определяются параметрами подачи очищаемых вод. Взаимодействуя с выходными отверстиями конфузорных сопел 22, водовоздушная струя 25 за счет эжектирующего эффекта «подсасывает» в себя дополнительный объем сжатого воздуха (через каналы 23) из зоны насыщения воды воздухом. Далее очищаемые воды, насыщенные пузырьками диспергированного воздуха и воздухом, растворившимся в них, вытесняются через зону между дном резервуара 1 и кромкой 4 кожуха 3, где гасится энергия струи, в зазор между стенками кожуха 3 и отбойника 5. При этом в остальном объеме устройства течение воды принимает спокойный характер, конвективные токи отсутствуют. В этих условиях происходит интенсивное беспрепятственное разделение частиц примесей во всем объеме очищаемой жидкости (происходит флотация частичек нефтепродуктов пузырьками воздуха, т.е. образование агрегатов частица-пузырек, которые всплывают на поверхность, благодаря их низкому удельному весу). В результате образуется слой пены 26, содержащий сфлотированные примеси, который удаляется известным способом через отводные патрубки 13. Чистая вода опускается ко дну резервуара 1, где отводится через отводной патрубок 12. Отбойник 5 предотвращает попадание примесей в очищенную воду в процессе ее движения вниз к патрубку 12 резервуара 1. Далее жидкость после первой стадии очистки подается по трубопроводу 21 к распределителю-нагревателю 20 дополнительного резервуара 8. Здесь очищаемые воды проходят по теплообменнику и нагреваются теплотой, переносимой рабочим агентом от системы охлаждения энергоустановок (например, двигателей внутреннего сгорания). Кипение воды достигается при температуре, меньшей 100°С, которая тем ниже, чем выше уровень вакуума, поддерживаемый в дополнительном резервуаре 8, например, при давлении 0,03 МПа температура кипения составит 67°С, а при давлении 0,05 МПа температура кипения составит 80°С. Это обеспечивает, в свою очередь, прогрев и барботирование (образующимися пузырьками пара) объема вод, находящегося в полости распределителя-нагревателя 20. Одновременно испаряются и вещества с температурой кипения ниже 100°С, растворенные в воде. Далее термически обработанные воды выпускаются в полость флотирующего отсека 10. Поскольку давление в объеме флотирующего отсека 10 оказывается меньшим давления воздуха, растворенного в подаваемой воде (которое составляет не менее 0,1 МПа), происходит бурное аэрирование подаваемой воды, вследствие уменьшения коэффициента растворимости, большим количеством мелких воздушных пузырьков (а именно, воздуха, растворенного в воде), средние размеры которых многократно меньше средних размеров воздушных пузырьков, выделявшихся на первой стадии очистки, число которых в единице объема существенно больше и которые распределены равномерно. Кроме того, идет интенсивное перемешивание объема воды за счет барботирования пузырьками пара. В этих условиях происходит интенсивная флотация частичек нефтепродуктов, оставшихся после первой стадии очистки, с образованием агрегатов частица-пузырек, которые всплывают на поверхность, благодаря их низкому удельному весу. В результате на поверхности дополнительного резервуара 8 образуется слой пены 26, содержащий сфлотированные примеси, который периодически удаляется известным способом через отводные патрубки 14. Пары нефтепродуктов и воды удаляются через воздушный патрубок 19 дополнительного резервуара 8 в процессе работы вакуум-насоса, после чего они известным образом отделяются от воздуха и разделяются друг от друга (либо сбрасываются в нефтесодержащие воды, подлежащие очистке). Очищенная вода, как более плотная среда, увлекается вниз ко дну дополнительного резервуара 8, при этом вертикальная отбойная перегородка 9 предотвращает попадание примесей в очищенную воду в процессе ее движения вниз к патрубку 15 резервуара 8. Для периодической очистки дна резервуаров 1, 8 и отбойника 5 от накапливающегося шлама используют дренажные патрубки 16. Коэффициент аэрации в предлагаемом способе в результате создания благоприятных условий для насыщения очищаемой жидкости воздухом составляет 10 – 12. Конечная степень очистки воды, обрабатываемой в предлагаемом способе, достигает 99%, что указывает на целесообразность применения предлагаемого способа. Устройство для очистки сточных вод. Головиным В. П. было изобретено устройство для очистки сточных и природных вод от нефтепродуктов, жиров и твердых примесей. Это устройствопозволит не только повысить эффект очистки сточных вод, содержащих нерастворенные нефтепродукты и жиры при высокой их концентрации в исходной жидкости, но и при компактности устройства обеспечит возможностью изготовления его в контейнерном варианте и применения на судах-нефтесборщиках, а также нефтеналивных судах для очистки льяльных вод при работе в условиях качки.

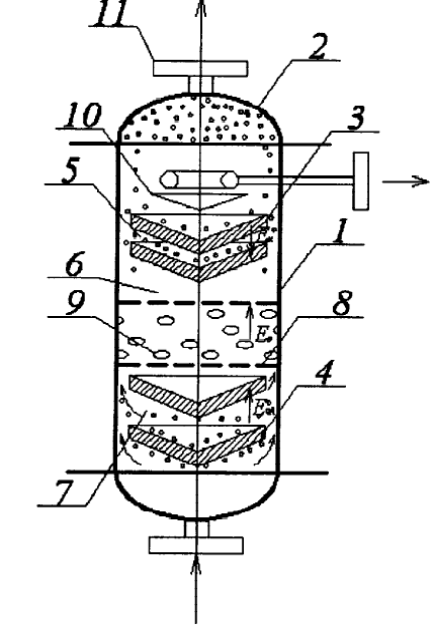

1 –корпус; 2,3 – приемный карман; 4 – разделительная перегородка; 5, 6, 7 – трубы; 8 – зазор; 9 – втулки; 10 – камера перераспределения; 11,14,15,18 – трубопровод; 12 – осадконакопитель; 13 – патрубок; 16 – сборный резервуар; 17 – насос; 19 – вакуумно-эжекционные аппараты; 20 – флотационная камера; 21 – цилиндрические патрубки. Рисунок 1.4 – Устройство для очистки сточных вод Устройство, изображенное на рисунке 1.4, работает следующим образом. Очищаемая жидкость, включающая загрязнения в виде взвешенных частиц, нефтепродуктов различного фракционного состава и жиров, из сборного резервуара 16 с помощью насоса 17 частично подается по трубопроводу 15 или самотеком в флотационную камеру 20, а другая ее часть по трубопроводу 18 подается в вакуумно-эжекционные аппараты 19, обеспечивающие образование водовоздушной эмульсии.Из вакуумно-эжекционных аппаратов 19 обрабатываемая жидкость, насыщенная воздухом, поступает в цилиндрические патрубки 21, изолирующие струйную воронку, и флотационную камеру 20. Другая часть жидкости, не насыщенной воздухом, по трубопроводу 15 подводится непосредственно в область истечения струи из вакуумно-эжекционных аппаратов 19, где происходит активное смешивание двух потоков. Такое разделение потоков обрабатываемой жидкости целесообразно с точки зрения снижения энергозатраты, поскольку в вакуумно-эжекционные аппараты 19, гидравлическое сопротивление которых высоко, жидкость должна подаваться под высоким давлением, а при достаточной степени воздухонасыщения по общему объему воздуха, поступающего во флотационную камеру 20, возможно аэрирование только части общего объема жидкости. При этом появляется возможность регулирования степени воздухонасыщения обрабатываемой жидкости при изменении концентрации загрязнений в ней дросселированием запорных органов на трубопроводах 15 и 18, уменьшая или увеличивая подачу жидкости в вакуумно-эжекционные аппараты 19. За счет эффекта флотирования часть загрязнений с положительной гидравлической крупностью (жиров и нефтепродуктов) в виде пенного продукта накапливается в верхней зоне флотационной камеры 20 и отводится сборными лотками и трубопроводом 11 на утилизацию, например на сжигание. Через продольную щель 22 водовоздушная смесь поступает в верхнюю часть 2 приемного кармана, отделенного от нижней части 3 подвижной разделительной перегородкой 4, установленной в нем с возможностью перемещения в вертикальном направлении. Разделительная перегородка 4, расположенная в крайнем верхнем положении, при увеличении концентрации нерастворенных нефтепродуктов перемещается ниже щелевого отверстия 22, посредством которого флотационная камера 20 сообщается с приемным карманом 2. Это целесообразно при условии очистки нефтесодержащих сточных вод с высокой и часто изменяющейся концентрацией нерастворенной фракции нефтепродуктов в очищаемой жидкости. Эффект очистки при наличии таких загрязнений будет выше и процесс очистки будет протекать быстрее, если регулируется скорость протока жидкости через трубчатые элементы 5 в верхней части устройства при увеличении концентрации загрязнений, что достигается перемещением разделительной перегородки 4 из крайнего верхнего положения вниз. При снижении концентрации нефтепродуктов в очищаемой жидкости разделительная перегородка 4 перемещается в верхнее положение. Кроме того, дно флотационной камеры 20 и щелевое отверстие 22 могут быть расположены существенно выше крайнего верхнего положения разделительной перегородки 4. Таким образом, щелевое отверстие 22, расположенное на уровне дна флотационной камеры 20, обеспечивает сообщение ее с приемным карманом 2, в котором расположена подвижная разделительная перегородка 4, чем обеспечивается беспрепятственное перемещение осадка, образование которого возможно во флотационной камере 20, в приемный карман 2 и далее через перфорацию 7 трубчатых элементов 5 в осадконакопитель 12. Из приемного кармана 2 жидкость распределяется в трубы 5 тонкослойного модуля, расположенные в корпусе 1 выше разделительной перегородки 4, проходя по трубам 5, обрабатываемая жидкость освобождается от части загрязнений, причем загрязнения с положительной гидравлической крупностью (нефтепродукты) проникают через щелевую перфорацию 6 в верхней части труб 5, а загрязнения с отрицательной гидравлической крупностью через перфорацию 7 в нижней их части попадает в зазор 8, образованный по внешнему контуру труб 5, где происходит всплывание и осаждение загрязнений. Назаровым В.Д. было изобретено устройство, которое относится к области электролитической обработки сточных вод на предприятиях нефтяной, химической и газовой промышленности. Оно представлено на рисунке 1.5.

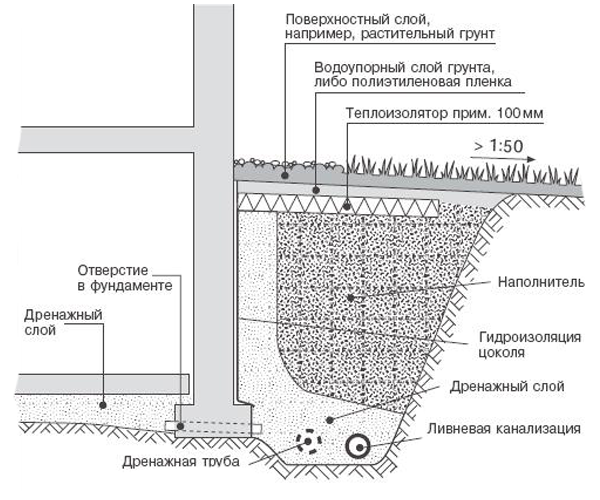

1 – цилиндрического корпуса; 2 – эллиптических крышек; 3 – конусообразные пористые или перфорированные катоды; 4 – аноды; 5 – катодные камеры; 6 – межэлектродную камеру; 7 – анодные камеры; 8 – сетки; 9 – гранулированный катализатор; 10 – конусообразной отражательной перегородкой;11 – патрубок отвода флотошлама. Рисунок 1.5 – Устройство для электролитической обработки нефтесодержащих вод. Устройство состоит из цилиндрического корпуса 1, расположенного вертикально, и эллиптических крышек 2. В корпусе устройства расположены конусообразные пористые или перфорированные катоды 3, количество которых равно двум или более, и аноды 4, количество которых равно двум или более, имеющие угол конусности 5 – 45°. Катоды 3 и аноды 4 подключены к источнику постоянного тока и имеют разное значение потенциала. Аноды изготовлены из материала, нерастворимого при анодной поляризации (графит, оксиднокобальтовый титановый анод, оксиднорутениевый титановый анод и др.), катоды - из скелетного никеля, меди, пористого графита. Катоды и аноды выполнены в виде конусов, расположенных вершиной вниз. Между электродами и корпусом образован зазор для прохождения потока пузырьков водорода. Электроды образуют катодные камеры 5, межэлектродную камеру 6, анодные камеры 7. В верхней части аппарата имеется патрубок отвода флотошлама 11. Между катодами и анодами горизонтально закреплены сетки 8, между которыми находится гранулированный катализатор 9. Водоотводящая система в виде кольца расположена в верхней части корпуса и защищена от потока воды конусообразной отражательной перегородкой 10. Устройство работает следующим образом. Сточную воду, предварительно очищенную от грубодисперсных взвешенных веществ и нефтепродуктов, подают на вход аппарата. Вода равномерно распределяется по сечению аппарата, последовательно фильтруется в пористых анодах 4. Отрицательно заряженные частицы разряжаются при фильтровании в анодах, после чего объединяются в агрегаты (гомокоагуляция). Капли нефтепродуктов, в отличие от твердых частиц, коалесцируют. На отрицательно заряженные частицы в анодных камерах и в межэлектродной камере действуют электрофоретические силы, тормозящие их перенос вместе с водой. За счет этого увеличивается вероятность их извлечения пузырьками кислорода, образовавшимися на анодах. Затем вода, насыщенная пузырьками кислорода, фильтруется в гранулированном катализаторе 9. Катализатор усиливает окислительное действие кислорода, за счет чего окисляются органические вещества, находящиеся в воде в растворенном состоянии. В качестве катализатора использован промышленный алюмомарганцевый катализатор АОК-75-41. Убыль органических веществ определяли показателем химического потребления кислорода (ХПК). Далее вода поступает в катодные камеры, в которых происходит аналогичным образом извлечение положительно заряженных частиц. Извлекаемые частицы имеют определенное значение электрокинетического заряда и потенциала, поэтому в электрическом поле на них действуют электростатические силы. При прохождении положительно заряженных частиц в пористой среде катода происходит нейтрализация заряда частиц, что приводит к гомокоагуляции этих частиц с образованием агрегатов за счет молекулярных сил. Укрупнение частиц и уменьшение свободной поверхностной энергии агрегата частиц определяется вторым началом термодинамики. На частицы, которые имеют нескомпенсированный заряд, действуют электрофоретические силы со стороны электрического поля. Наблюдается эффект электрофоретического торможения отрицательно заряженных частиц как в анодных камерах, так и в межэлектродной камере. Сначала вода поступает в анодные камеры 7. При прохождении пористых анодов 4 частично происходит нейтрализация заряда отрицательно заряженных частиц, в основном, капель нефти. Это приводит к коалесценции с образованием более крупных капель. В анодных камерах наблюдается электрофоретическое торможение отрицательно заряженных частиц. На анодах выделяются газообразные пузырьки кислорода. Таким образом, воду вначале обогащают окислительными частицами за счет электролиза, насыщают пузырьками кислорода, фильтруют в пористых или перфорированных анодах, а затем фильтруют в каталитической зернистой загрузке, после чего флотируют взвешенные вещества и эмульгированные нефтепродукты в поверхностный слой воды и отводятся из устройства через соответствующий патрубок 11. Катализатор усиливает окислительное действие кислорода. Затем поток воды фильтруют в пористых или перфорированных катодах, насыщают пузырьками электролитического водорода, флотируют взвешенные вещества и эмульгированные нефтепродукты в поверхностный слой воды. Флотошлам отводится через соответствующий патрубок 11. При наклонном положении электродов набегающий поток воды со скоростью V смывает газовые пузырьки с поверхности катода, направляя их вверх. Рекомендуемая напряженность электрического поля Е = 100 – 150 В/м. Оптимальная скорость прохождения сточных вод 10 м/ч. Дренажные системы – инженерно-техническое сооружение, предназначенное для сбора и удаления не фильтрованных и грунтовых вод. Представлены на рисунке 1.6. Дренажная система – разветвленная структура расположенных по всему периметру участка или сооружения и связанных друг с другом труб (дрен) и дренажных колодцев, предназначенная для защиты территории от избыточной влаги. При помощи дренажной системы решается задача регулирования водного баланса почвы, создаются благоприятные комфортные условия для строений, растений и владельцев участка.

Рисунок 1.6 – Дренажная система

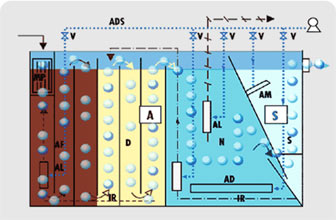

Составляющие дренажной системы. Дренажные трубы (дрены) – главный и основной элемент дренажной системы. Вплоть, до 90-х годов прошлого века дренажные трубы были, в основном, керамические и асбестоцементные. Укладка таких дрен занимала относительно много времени, так как требовала предварительной подготовки: в трубах делались многочисленные пропилы или сверлились отверстия. Кроме того, трубы нередко засорялись, что являлось причиной частых промываний и недолгого срока службы. В настоящее время в большинстве развитых стран мира в строительстве широко применяются дренажные трубы, изготовленные из полимерных и композитных материалов и обладающие фильтрующими свойствами(пропускают только воду, препятствуют попаданию внутрь почвы). Повсеместно используются также пластиковые перфорированные трубы, снабженные геотекстильной фильтрующей оболочкой. Тонкие гофрированные трубы из поливинилхлорида (ПВХ), применяемые в дренажных системах участков, не рекомендуются для применения в дренажных системах вокруг зданий и сооружений из-за недостаточной устойчивости к внешним нагрузкам. Дренажные колодцы располагаются в местах поворотов труб, задавая направления стекающей воде, или становятся водосборниками. Также дренажные колодцы являются пунктами технического обслуживания. В частности, через них осуществляется промывка дренажных труб. Дренажные насосы, предназначенные для откачки воды, применяются, когда удаление скопившихся сточных вод из дренажной системы невозможно естественным путем. Такие насосы устанавливаются в дренажные колодцы и приспособлены для работы в погруженном состоянии – их электрическая часть водонепроницаема и надежно изолирована. Модели насосов различаются по производительности (скорость откачки), которая определяется в кубометрах в час. Еще один важный момент – диаметр выпускного патрубка насоса. Чем больше этот диаметр, тем выше максимальный размер твердых частиц, пропускаемых насосом. Монтаж дренажных систем. Монтаж дренажных систем требует высокопрофессионального подхода, иначе сбои в работе системы и последующие ремонтные работы повлекут за собой значительные финансовые и временные затраты. Дренажные трубы укладывают в слое щебня, хорошо пропускающем воду. Для облегчения работы дренажные трубы и трубы ливневой канализации следует прокладывать параллельно водной траншее. Дно траншеи засыпают слоем щебня высотой примерно 10 см. Его выравнивают соответственно углу уклона трубы (5 мм/м) с последующим тщательным трамбованием. Прямые трубы укладываются с тщательно выверенным уклоном. Повороты и ответвления трубопровода осуществляются при помощи гибких превью патрубков. В муфтовых соединениях уплотнительные кольца не используются. Трубы укладываются и засыпаются щебнем так, чтобы водопропускающий слой щебня окружал трубопровод со всех сторон. Для обратной засыпки траншеи обычно используется взятая при рытье траншеи земля, из которой предварительно выбирают все камни. Вдоль стены фундамента водопропускающий слой щебня должен подниматься до самой поверхности земли. Если в здании есть помещения ниже уровня земли, следует предусмотреть гидроизоляцию на внешней стенке фундамента. Регулируя структуру поверхностного слоя почвы, находящейся в непосредственной близости к фундаменту, можно снизить поглощающие характеристики данного участка почвы. Поверхностный слой почвы и расположенный под ней утрамбованный слой земли или полиэтиленовую пленку укладывают с уклоном минимум 1:50 в направлении от дома. Теплоизоляция трубопроводов. И дренажная система, и ливневая канализация эксплуатируются круглогодично. Зимой глубина промерзания грунта при наличии снежного покрова в среднем составляет 0,8 – 1,0м. Теплоизоляционные пластины предохраняют грунт основания, фундамент дома, дренажную систему и ливневую канализацию от замерзания. Необходимость фильтрации. Если грунт основания включает в себя илистые и пылевидные частицы (глина, мелкий песок), то его необходимо отделить при помощи фильтрационной ткани для того, чтобы эти частицы не забивали отверстия дренажных труб. Зернистость щебня. Обычно зернистость дренажного материала распределяется по одной области. Если потребности водоотведения повышены, например, при близости грунтовых вод, то используется щебень с зернистостью, соответствующей, другой области. Дренажные колодцы. Дренажные колодцы – это пункты технического обслуживания, через которые дренажные трубы можно прочистить, например, струей воды. Необходимо установить дренажный колодец на каждом втором изгибе трубы, так чтобы через него можно было обслужить как подводящий, так и отводящий участки трубы. Крышку дренажного колодца нельзя перфорировать, т.к. дождевую воду не рекомендуется направлять в дренажную систему. Дренажные трубы подсоединяют к колодцу в местах отводов, предварительно проделав в них отверстие. BIOCLAR. Технологии очистки сточных вод. Технология очистки сточных вод BIOCLAR заложена на биологическом процессе, так называемой слабозагруженной активационной системе. Параметры процесса выбраны так, чтобы давали возможность биологическому отстранению азота нитрификацией и денитрификацией и биологическому отстранению фосфора. Длительный срок отстоя осадка гарантирует его аэробную стабилизацию, что является основанием неограниченного использования осадка в с/х. Сточные параметры соответствуют нормам на выпуск сточных вод. Технология очистки сточных вод BIOCLAR (представлена на рисунке 1.7) отличается от обыкновенных активационных систем следующими активационными характеристиками: – высокая концентрация биологически активного ила – сохранение высокой концентрации биологически активного ила с помощью запатентованной системы перегородок и системы управления процессов в соответствии с колебаниями нагрузки. – интеграция процессов очистки сточных вод в одну ёмкость, так называемый биологический реактор – внутреннее пространство биологического реактора разделено системой перегородок на: анаэробноферментационную, денитрификационную, нитрификационную и сепарационную части.

1 – денитрификационная зона; 2 – зона активации; 3 – сепарационная зона; 4 – пластиковый резервуар; 5 – расширитель; 6 – распределитель воздуха; 7 – аэратор; 8 – крышка; 9 – компрессор; 10 – блок управления; 11 –шланг подачи воздуха; 12 – бетонное основание. Рисунок 1.7 – Технология очистки сточных вод BIOCLAR Основной частью очистного сооружения для очистки сточных вод по технологии очистки сточных вод BIOCLAR является биологический реактор, интегрирующий в одной ёмкости активационную часть А и сепарационную часть S в соответствии с рисунком 1.8. Активационная ёмкость А разделена на зоны и секции со специфическими условиями для биологической очистки: анаэробноферментационную зону AF, денитрификационную зону D и нитрификационную зону N. Зоны соединены через определённые отверстия и перегородки и через системы трубопроводов внутренней рециркуляции IR. Перемешивание, циркуляция и рециркуляция активизирующей смеси обеспечено сжатым воздухом, подаваемым нагнетателем, который является единственной вращающейся механической частью технологии.

А – активационная зона; В – сепарационная зона; V – вентили; N – нитрификационная зона; ADS – распределение воздуха; D – денитрификационная зона; AF – анаэробноферментационная зона; AD – аэрационные элементы; M – механическая предочистка; IR – внутренняя рециркуляция; AL – удаление избыточного осадка. Рисунок 1.8 - Биологический реактор установки BIOCLAR Беллавиным М.С. было изобретено устройство для улавливания нефтепродуктов .

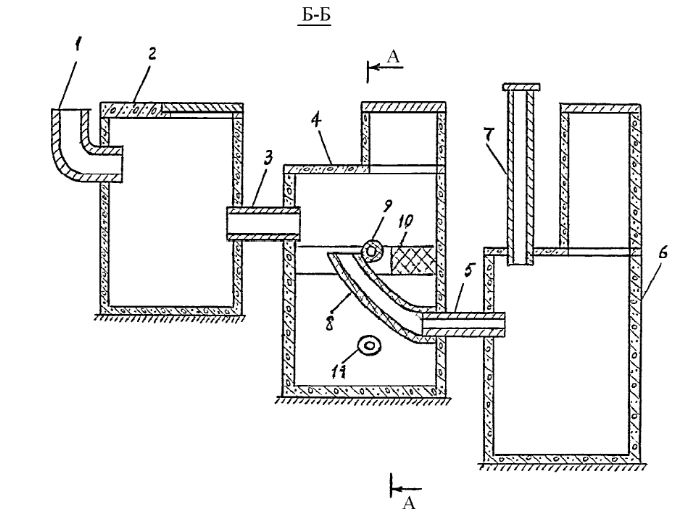

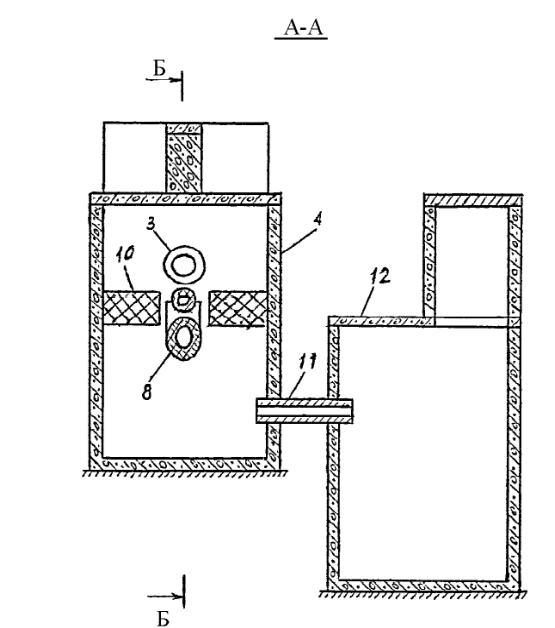

Рисунок 1.9 – Устройство для улавливания нефтепродуктов, разрез.

Рисунок 1.10 – Устройство для улавливания нефтепродуктов, вид сбоку,разрез. Устройство используется следующим образом. На заправочной станции дождевая вода с примесями нефтепродуктов стекает по сточной трубе 1 в грязеуловитель 2. Затем нефтепродукты с водой по трубе 3 стекают в нефтеловушку 4. Так как диаметр трубы 3 намного больше диаметров труб 5 и 11, то сточная вода с примесями нефтепродуктов заполнит нефтеловушку 4 и отстоится в ней. Из нефтеловушки 4 нефтепродукты через шланг 8 и вторую трубу 5 стекают в колодец 6. Одновременно вода из нефтеловушки 4 стекает по третьей трубе 11 в канализационный колодец 12. Нефтепродукты вытесняются плавающим диском в его прорезь. Поэтому слой нефтепродуктов имеет значительную толщину. Следовательно, по шлангу 8 постоянно стекают в колодец 6 в основном только нефтепродукты. Уровень воды в нефтеловушке понижается, но емкость 9, заполненная воздухом, удерживает шланг на поверхности нефтепродуктов. Происходит улучшенная очистка большего объема воды. Пары нефтепродуктов выходят из колодца через вентиляцию 7. Использование устройства предложенной конструкции позволит получить следующий технико-экономический эффект. Так в устройстве известной конструкции нефтепродукты из нефтеловушки сливаются в колодец вместе с водой. Поэтому нефтепродукты нужно дополнительно очищать от воды. Это увеличивает затраты на очистку сточных вод. Устройство предложенной конструкции лучше очищает сточные воды от нефтепродуктов. Поэтому нефтепродукты не нужно дополнительно очищать от воды. Это уменьшает затраты на очистку сточных вод.

1.5 Общие сведения о предприятии

Наименование и юридический адрес предприятия: линейная производственно-диспетчерская станция «Сокур» ОАО «Сибтранснефтепродукт», индекс 633121, Россия, НСО, Мошковский район, поселок Сокур, ул.Промышленная, 8, ИНН: 550102118. Организационно-правовая форма:представительства и филиалы. Вид собственности:смешанная российская собственность с долей федеральной собственности. Тип компании:ООО Акционерная компания трубопроводного транспорта нефтепродуктов Транснефтепродукт. Начальник:Казачок Константин Владимирович. Компания является дочерней по отношению кОАО "СИБТРАНСНЕФТЕПРОДУКТ". Карта расположения объектов ЛПДС «Сокур» находится в приложении А. Характеристики предприятия представлены в таблице 1.1. Таблица1.1 – Характеристики предприятия ОАО «Сибтранснефтепродукт»

Объекты, находящиеся в ОАО «Сибтранснефтепродукт», представлены на рисунке 1.13.

Рисунок 1.13 – Объекты, находящиеся в ОАО «Сибтранснефтепродукт». На основании распоряжения Госкомимущества Российской Федерации от 21 октября 1993 года №1833-Р Государственное Сибирское предприятие МНПП преобразовано в Сибирское акционерное общество открытого типа трубопроводного транспорта нефтепродуктов, преобразованное на основании Постановления № 1908 регистрационной палаты города Омска в Сибирское открытое акционерное общество трубопроводного транспорта нефтепродуктов (ОАО «Сибтранснефтепродукт»). ОАО «Сибтранснефтепродукт» обеспечивает возможности экономичной и безопасной транспортировки светлых нефтепродуктов в районы Западной и Восточной Сибири, а также Дальнего Востока.

2 Расчетная часть

2.1 Характеристика существующей технологии очистки воды на предприятии Разработаны нормы сброса загрязняющих веществ в стоках ЛПДС «Сокур» ОАО «Сибтранснефтепродукт». Категория сбрасываемых стоков – смесь промышленных, хозяйственно-бытовых и поверхностно-ливневых сточных вод. Сброс очищенных сточных вод осуществляется в реку Прониха и далее в реку Барлак. Фактический объем сбрасываемых стоков – 53611,2 м3/год, 6,12 м3/час. Контролируемыми показателями являются: БПК, нефтепродукты, взвешенные вещества, СПАВ. Сбросы микроорганизмов находятся в пределах допустимых норм. Карта-схема источников загрязнения предприятия представлена в приложении Б. Согласованы программы проведения измерений качества сточных и природных вод, контроля над сбросом микроорганизмов, предусматривающие перечень определяемых загрязняющих компонентов и микроорганизмов, периодичность и точки отбора проб сточных и природных вод, правильность проведения анализов. На территории ЛПДС «Сокур» имеется две системы канализации: производственная и хозфекальная. В производственную канализацию стекают поверхностно-ливневые стоки с бетонных оснований площадок резервуаров и железнодорожной эстакады, а также производственные стоки, которые образуются от розлива нефтепродуктов при их отпуске, при промывке изнутри корпуса резервуара и оборудования, установленного в нем. Производственные стоки с площадок, пройдя нефтеловушки, по насосу поступают в пруд отстоя. После чего основная часть стоков идет непосредственно в аэротенки. ЛПДС «Сокур» имеет на своем балансе биологические очистные сооружения, которые находятся за чертой населенного пункта. По типовой технологии водоочистки очистные сооружения относятся к полной биологической очистке сточных вод с доочисткой на прудах-отстойниках. Эффективность очистки по БПК 98% , взвешенным веществам составляет 60% и СПАВ – 80%. Сточная вода поступает в аэротенки на биологическую очистку. Сюда поступают поверхностно-ливневые и производственные стоки с площадок, прошедшие очистку в нефтеловушках и пруде отстоя. Пройдя очистку в аэротенках, сточная вода поступает во вторичные отстойники, где происходит процесс отделения активного ила от очищенных стоков. Затем сбрасываются в пруд доочистки, здесь происходит процесс естественной доочистки стоков. После чего стоки сбрасываются в реку Прониха. Расстояние от места сброса в реку до ее впадения в р. Барлак составляет 7 км. Базовую схему очистки сточных вод можно увидеть на рисунке 2.1.

1 – приемный колодец; 2 – нефтеловушка; 3 – сборник уловленной нефти; 4 – насос; 5 – пруд отстоя; 6 – аэротенк; 7 – отстойник; 8 – пруд доочистки. Рисунок 2.1 – Базовая схема очистки Сбрасываемые сточные воды не токсичны, не радиоактивны, не содержат общих и термотолерантных колиформных бактерий, колифагов, патогенных микроорганизмов, фекальных стрептококков, возбудителей инфекционных заболеваний паразитарной природы. Река Прониха, приток р. Барлак, относится к категории малых рек. Зимой река частично перемерзает, вследствие чего фауна обеднена и представлена в весенне-летний период гольяном, верховкой. Для централизованного водоснабжения река не используется. Рыбы ценных охраняемых видов здесь не обитают и не заходят сюда в период миграций. Рыбоводных предприятий на р. Прониха не имеется, промысел рыбы не ведется. Гидрологические наблюдения за режимом реки не проводятся. Таблица 2.1 – Средние концентрации веществ в сточной воде, мг/л |

|

Наименование ингредиентов

|

2010 |

2009 |

2008 |

2007 |

2006 |

Средняя концентрация, Мг/л |

Фоновая кон- центрация в водном объекте, мг/л |

ПДК, мг/л |

|

БПКполн. |

3,7064 |

3,7030 |

3,6075 |

4,6333 |

4,8227 |

4,2046 |

4,7 |

3.0 |

|

Нефтепродукты |

0,1800 |

0,1815 |

0,1800 |

0,1795 |

0,1790 |

0,1800 |

0,17 |

0.05 |

|

Взвешенные вещества |

11,632 |

11,600 |

11,500 |

11,744 |

11,630 |

11,630 |

10,7 |

11,45 |

|

СПАВ |

0,29 |

0,29 |

0,30 |

0,30 |

0,31 |

0,31 |

|

0.5 |

2.2 Материальный баланс базовой схемы очистки

Расчеты материального баланса технологии очистки сточных вод. Для оценки эффективности базовых и предлагаемых установок очистки сточных вод и анализа рациональности выбора новых технологий необходимо провести материальный баланс.

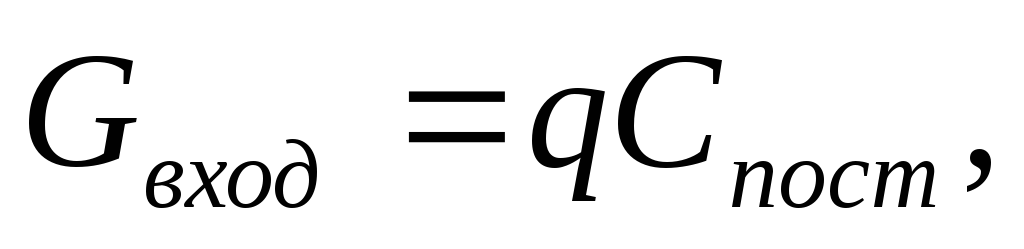

Рассчитаем материальный баланс для тех компонентов, которые подвергаются очистке. Определим массу загрязняющих веществ, поступающих в аппарат Gвход, г/ч, по формуле

-

(2.1)

где q – объем сточных вод, м3/ч;

Cпост - концентрация загрязняющих веществ, поступающих на очистку, мг/л.

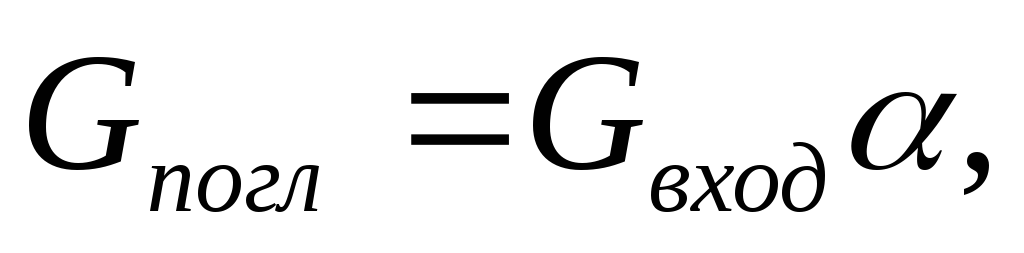

Определим массу загрязняющих веществ, поглощенных в аппарате, Gпогл, г/ч, по формуле

-

(2.2)

где α – степень очистки аппарата по данному загрязняющему веществу, %;

Определим массу загрязняющих веществ на выходе из аппарата, Gвыход, г/ч, по формуле

-

(2.3)

Результаты расчетов материального баланса технологии очистки нефтесодержащих сточных вод представлен в виде таблицы 2.2.

Таблица 2.2 – Результаты расчетов материального баланса базовой очистки нефтесодержащих вод

|

Наименование загрязняющего вещества |

Масса сброса загрязняющего вещества |

НДС |

Степень очистки, % | ||||||||||||||

|

г/ч |

т/год |

г/ч |

т/год | ||||||||||||||

|

на входе |

поглощено |

на выходе |

на входе |

поглощено |

на выходе | ||||||||||||

|

Нефтеловушка | |||||||||||||||||

|

ВВ |

456,56 |

159,80 |

296,70 |

3,999 |

1,399 |

2,60 |

70,07 |

0,614 |

35 | ||||||||

|

БПК |

359,98 |

25,20 |

334,78 |

3,153 |

0,220 |

2,933 |

18,36 |

0,160 |

7 | ||||||||

|

НП |

9,66 |

8,69 |

0,97 |

0,084 |

0,076 |

0,008 |

0,306 |

0,003 |

90 | ||||||||

|

СПАВ |

2,22 |

0,45 |

1,77 |

0,019 |

0,003 |

0,016 |

3,06 |

0,027 |

20 | ||||||||

|

Пруд отстоя | |||||||||||||||||

|

ВВ |

296,70 |

89,01 |

207,69 |

2,599 |

0,779 |

1,82 |

70,07 |

0,614 |

30 | ||||||||

|

БПК |

334,78 |

35,998 |

298,782 |

2,933 |

0,315 |

2,618 |

18,36 |

0,160 |

10 | ||||||||

|

НП |

0,97 |

0,09 |

0,88 |

0,009 |

0,001 |

0,008 |

0,306 |

0,003 |

10 | ||||||||

|

СПАВ |

1,77 |

0,00 |

1,77 |

0,016 |

0,000 |

0,016 |

3,06 |

0,027 |

0 | ||||||||

|

Отстойник | |||||||||||||||||

|

ВВ |

207,69 |

166,15 |

41,54 |

1,819 |

1,455 |

0,364 |

70,07 |

0,614 |

80 | ||||||||

|

БПК |

298,782 |

59,756 |

239,026 |

2,618 |

0,523 |

2,095 |

18,36 |

0,160 |

20 | ||||||||

|

НП |

0,88 |

0,61 |

0,27 |

0,008 |

0,005 |

0,003 |

0,306 |

0,003 |

70 | ||||||||

|

СПАВ |

1,77 |

0 |

1,77 |

0,016 |

0,000 |

0,016 |

3,06 |

0,027 |

0 | ||||||||

|

Аэротенки | |||||||||||||||||

|

ВВ |

41,54 |

24,924 |

16,616 |

0,364 |

0,218 |

0,146 |

70,07 |

0,614 |

60 | ||||||||

|

БПК |

239,026 |

234,245 |

4,78 |

2,095 |

2,051 |

0,044 |

18,36 |

0,160 |

98 | ||||||||

|

НП |

0,27 |

0 |

0,27 |

0,003 |

0,000 |

0,003 |

0,306 |

0,003 |

0 | ||||||||

|

СПАВ |

1,77 |

1,41 |

0,36 |

0,016 |

0,012 |

0,004 |

3,06 |

0,027 |

80 | ||||||||

|

Пруд доочистки | |||||||||||||||||

|

ВВ |

16,616 |

4,984 |

11,632 |

0,146 |

0,043 |

0,103 |

70,07 |

0,614 |

30 | ||||||||

|

БПК |

4,2 |

0,00 |

4,20 |

0,044 |

0,000 |

0,044 |

18,36 |

0,160 |

0 | ||||||||

|

НП |

0,27 |

0,09 |

0,18 |

0,003 |

0,001 |

0,002 |

0,306 |

0,003 |

30 | ||||||||

|

СПАВ |

0,36 |

0,00 |

0,36 |

0,004 |

0,000 |

0,004 |

3,06 |

0,027 |

0 | ||||||||

Из результатов материального баланса видно, что существующая схема не обеспечивает очистку. Отмечается превышение норматива допустимого сброса нефтепродуктов в 3,6 раза, БПК в 1,4 раза, взвешенных веществ в 1,01 раза.