- •Номинальная эдс якоря:

- •4. Выбор силового преобразовательного устройства для питания двигателя, выбор комплектующего оборудования и разработка принципиальной схемы силовой части электропривода

- •Выбор сглаживающего реактора.

- •4.2 Разработка принципиальной электрической схемы силовой части электропривода

- •5. Проектирование сау

Министерство образования и науки РФ

Федеральное государственное автономное образовательное учреждение высшего профессионального образования

«Российский государственный профессионально-педагогический университет»

Институт электроэнергетики и информатики

Кафедра электрооборудования и автоматизации промышленных предприятий

КУРСОВОЙ ПРОЕКТ

Проектирование электропривода цепного транспортера с массой подвижной части 2,45 тонн

Исполнитель

студент группы ЗЭМ – 501

Руководитель Емельянов .А.А.

Екатеринбург 2014

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ Задание и исходные данные к проекту Выбор типа электропривода Выбор и проверка электродвигателя 1. Расчет нагрузочной диаграммы механизма 2. Предварительный выбор двигателя 3. Расчет и построение нагрузочной диаграммы двигателя 4. Проверка двигателя по нагреву Выбор тиристорного преобразователя Выбор силового трансформатора Выбор токоограничивающего реактора Выбор сглаживающего реактора Разработка принципиальной электрической схемы силовой части электропривода Расчет параметров силовой части электропривода в абсолютных единицах Выбор базисных величин системы относительных единиц Расчет параметров силовой части электропривода в относительных единицах Расчет коэффициентов передачи датчиков Проектирование САУ 1. Выбор типа системы управления электроприводом 2. Расчет регулирующей части контура тока якоря

|

| ||||||||||

|

|

|

|

|

|

| ||||||

|

|

|

|

|

| |||||||

|

Изм. |

Лист |

№ докум. |

Подп |

Дата | |||||||

|

Разработал |

|

|

|

Проектирование электропривода цепного транспортера |

Лит. |

Лист |

Листов | ||||

|

Проверил |

|

|

|

|

|

|

|

| |||

|

|

|

|

|

| |||||||

|

Н.контр. |

|

|

| ||||||||

|

Утв. |

|

|

| ||||||||

|

3. Расчет регулирующей части контура скорости 4. Расчет задатчика интенсивности Построение модели системы управления электроприводом Список использованных источников |

| ||||||||||

ВВЕДЕНИЕ

Современный электрифицированный механизм рассматривается как электромеханическая автоматизированная система, замкнутая обратными связями по контролю основополагающих технологических параметров.

В главном приводе механизма обязательно присутствуют электродвигателя, могут быть представлены преобразователи электрической и механической энергии. Каналы управляющих воздействий на различные функциональные элементы силовой цепи, а также каналы обратных связей входят в состав системы автоматического управления электропривода (САУ) ЭП.

Современные прокатные станы представляют собой высокомеханизированные и автоматизированные комплексы, их агрегаты связаны в общий технологический поток различными транспортирующими устройствами, которые по массе и занимаемой площади составляют основную долю оборудования станов.

По функциональному назначению транспортирующие устройства прокатных станов можно разделить на две основные группы: устройства для продольного и поперечного перемещения проката.

Продольное перемещение проката в основном осуществляется рольгангами с групповым или индивидуальным приводом роликов.

Для поперечного перемещения проката и заготовок используют цепные и канатные шлепперные транспортеры, шагающие реечные перекладчики с гладкой или зубчатой несущей поверхностью реек, рычажные и реечные толкатели, а также комбинированные транспортирующие устройства. Механизмы поперечного перемещения проката применяются для охлаждения профилей или их передачи с одной транспортной линии продольного перемещения на другую.

Компоновка и состав оборудования сортовых и заготовочных прокатных станов варьируются в широких пределах. Прокатка может осуществляться по одной или нескольким линиям при передаче проката с одной линии на другую цепными или канатными шлепперными транспортерами, работающими в шаговом либо непрерывном режиме.

Шлепперные транспортирующие устройства с гибкими тяговыми органами обладают сравнительно простой конструкцией, что обусловило ,их широкое распространение на станах, однако эти механизмы имеют существенные недостатки, ограничивающие их применение. Один из них - вытяжка и обрывы цепей и канатов, вызываемые воздействием больших тепловых и динамических нагрузок. Совершенствование шлепперных транспортеров направлено на увеличение их эксплуатационной надежности и технологических возможностей.

Шлепперное транспортирующее устройство, предназначенное для поперечного перемещения фасонных профилей и рельсов.

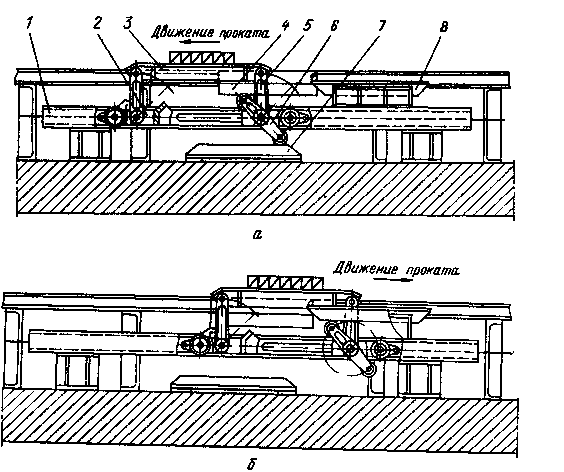

Особенность устройства — возможность надежной поперечной передачи на рольганг искривленных прутков. Устройство (рис. 1, а) содержит несколько параллельно расположенных транспортирующих тележек 1, установленных в подъемных направляющих 2, канатных или цепных приводов 3 каждой тележки с огибными стационарными роликами 4 и огибными роликами 5, находящимися на консолях поворотных балансиров 6 с поршневыми приводами 7 их поворота в вертикальной плоскости. Приводные звездочки или канатные барабаны установлены на общем валу. Взаимное положение тележек изменяется путем поворота их балансиров с огибными роликами. Шлепперный транспортер для поперечного перемещения проката при любом положении шлепперных тележек. Шлепперная тележка (рис. 1, б) содержит корпус 8 с катками 9,

установленными в стационарных направляющих 10. В корпусе смонтированы два поворотных упора 11 с противовесами, взаимодействующие в рабочем положении с ограничителями их поворота. Поворот упоров в вертикальной плоскости и вывод того или иного из них в рабочее положение осуществляется подвижной в горизонтальной плоскости линейкой 12, шарнирно установленной на поворотных стойках 13, нижние концы которых закреплены в корпусе тележки. Линейка со стойками образует параллелограмм и приводится в движение подвижной штангой 14, опирающейся на поворотные рычаги 15 через промежуточный рычаг 16, снабженный роликами 17, охватывающим При перемещении линейки относительно корпуса тележки в ту или иную сторону один из упоров утапливается, а другой под действием своего противовеса поворачивается в рабочее положение и перемещает прокат в соответствующем направлении. Устройство (рис. 2, а, б) для двусторонней и штангу.

При перемещении линейки относительно корпуса тележки в ту или иную сторону один из упоров утапливается, а другой под действием своего противовеса поворачивается в рабочее положение и перемещает прокат в соответствующем направлении. Устройство (рис. 2, а, б) для двусторонней поперечной передачи проката с рольганга конструкции Колпинского отделения ВНИИмет-маша содержит подвижные каретки 2, установленные в направляющих 1 между роликами 4 рольганга. Каждая каретка приводится в движение гибким тяговым органом и имеет в верхней части подъемную балку 3, соединенную с корпусом параллельными поворотными стойками 5, образуя параллелограмм. На оси поворота одной из стоек установлен поворотный двуплечий рычаг 6 с двумя роликами, расположенными на его плечах и взаимодействующими при движении каретки в ту или иную сторону с копирными направляющими 8 и 7 установленными соответственно над и под кареткой с небольшим относительным смещением. На торцовых поверхностях ступицы рычага

Рис. 1. Шлепперное

устройство для поперечного перемещения

фасон- ных профилей и рельсов (а) и

сортового проката (б)

нимает на свою опорную поверхность прокат, лежащий на рольганге, и переносит его на примыкающий настил, например, холодильника.

Рис. 2. Устройство для двусторонней поперечной передачи проката с рольганга при движении кареток влево (а) и вправо (б)

В конце хода каретки ролик двуплечего рычага сходит с копирной направляющей, и рычаг занимает отвесное положение. Подъемная балка опускается, и прокат укладывается на стеллаж. При возвращении каретки в

исходное положение нижний ролик двуплечего рычага снова обкатывается по копирной направляющей, отклоняя рычаг по часовой стрелке. Однако в этом случае упоры рычага и поворотной стойки не взаимодействуют друг с другом, и подъемная балка остается в опущенном положении. Прокат с рольганга на правый стеллаж передается аналогично, при этом поворотный рычаг взаимодействует верхним роликом с верхней копирной направляющей.

Для поперечной передачи пакета мелкосортного проката с реечного холодильника на отводящий рольганг с ориентированной укладкой применяется устройство, содержащее ряд подвижных тележек с зубчатой несущей поверхностью, установленных между рейками холодильника на подъемных направляющих. Шаг и профиль зубьев несущих поверхностей тележек соответствует шагу и профилю зубьев реек холодильника. Тележки приводятся в движение канатным или цепным приводом. Благодаря ориентированной раздельной укладке прутков на отводящий рольганг достигается согласование ритмов работы стана и участков резки и обвязки пачек проката.

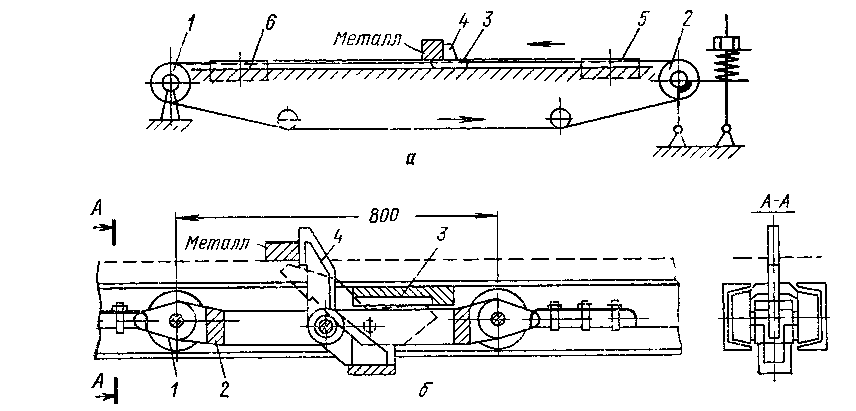

Канатный шлеппер (рис. 3, а) состоит из 6—8 канатов, расположенных между рядом приводных барабанов 1 и рядом натяжных блоков 2. На всех канатах в один ряд закреплены шлепперные тележки 3 с упорными пальцами 4. При ходе тележек вперед (налево) упорные пальцы 4 перемещают металл от рольганга 5 к рольгангу 6. При обратном ходе тележек пальцы «утапливаются» и проходят под металлом. Конструкция многих шлепперных тележек позволяет поднимать пальцы 4 в любом месте между рольгангами и перемещать сколько угодно заготовок или профилей по рельсовому настилу (стеллажу) между канатами.

При непрерывной реверсивной работе со скоростью перемещения тележек 1—2 м/с канатный шлеппер отличается большой маневренностью и позволяет накапливать на стеллаже и перемещать большое количество металла при одновременном его охлаждении.

Рис. 3. Схема канатного шлеппера (а) и шлепперная тележкка (б)

Перемещение металла по настилу стеллажей и холодильников, оборудованных канатным шлеппером, осуществляется, как указано выше, тележками, прикрепленными к канатам и скользящими по рельсовым дорожкам.

Тележка с подвижным упором для утапливания пальца (рис. 3, б) перемещается на катках 1 и состоит из корпуса 2 и охватывающего его сверху упора 3. В крайнем положении упор 3 опирается на выступы в корпусе 2. При ходе тележки назад палец 4 всегда будет находиться в наклонном (утопленном) положении, так как он упирается в упор 3.

При ходе вперед упор 3 сначала остается на месте, поэтому палец 4 повернется и займет вертикальное рабочее положение. Тележка предна-

значена для съема металла с подводящего рольганга и перемещения его по стеллажу.. Пальцы и катки тележек рекомендуется устанавливать на самосмазывающихся железографитовых подшипниках.

Цепной шлеппер применяют для тех же целей, что и канатный. Цепи более теплоустойчивы при перемещении горячего металла, чем канаты.

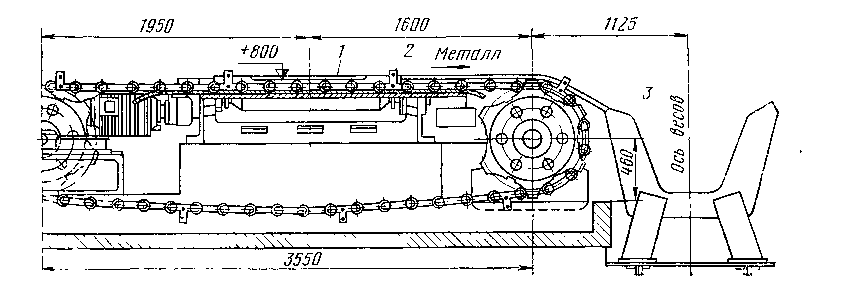

Рис. 4. Цепной шлеппер для сбрасывания сортовых профилей и рольганга в карман

На рис. 4 показан цепной шлеппер для сбрасывания готового холодного сортового проката с рольганга 1 в уборочный карман 3. Шлеппер состоит из шести цепей, движущихся со скоростью 1,1 м/с. Шаг между захватами 2 равен 1200 мм; шаг между рядами цепей 2000 мм; длина транспортируемого проката 5—12 м; масса его 1200 кг. Передняя звездочка приводится от электродвигателя мощностью 30 кВт.

При большом расстоянии между подводящим и отводящим рольгангами применяют спаренные шлепперы.

В отличие от цепных шлепперов, цепи которых передвигают металл

по неподвижному настилу (из плит или рельсов), цепные транспортеры непосредственно воспринимают массу перемещаемого металла своими цепями, т. е. металл лежит на цепях, а не скользит по настилу.

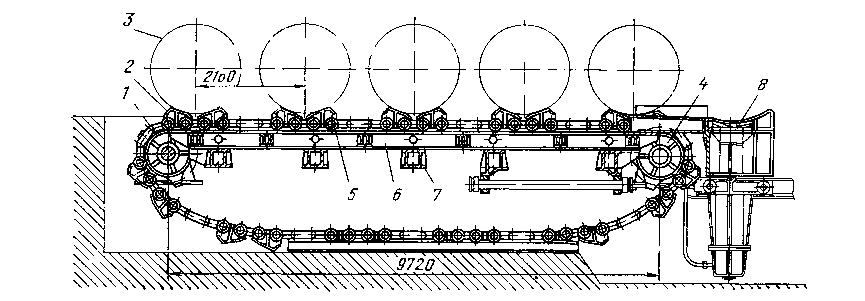

На рис. 5 показан цепной транспортер, предназначенный для подачи рулонов со склада к разматывателю стана холодной прокатки (дрессировки). Транспортер имеет две неограниченные цепи 1 с тележками 2, на которые рулоны 3 укладываются краном. Привод цепей осуществляется двумя ведущими звездочками 4, вал которых приводится электродвигателем через редуктор. Опорные тележки установлены на катках 5, смонтированных на подшипниках качения и являющихся шарнирами цепи. На горизонтальном участке катки движутся по направляющим балкам 5, опирающимся на поперечные балки 7, лежащие своими концами на фундаменте.

Очередной рулон поступает на тележку 8, которая при помощи гидроподъемного стола устанавливает его по оси разматывателя.

Шлепперы во многих случаях выполняют функцию и охлаждения металла, поэтому их называют в этом случае шлепперными холодильниками.

Транспортер-холодильник, запатентованный в Японии, предназначен для поперечного перемещения труб или прутков круглого сечения с рольганга на рольганг при одновременном их охлаждении и имеет наклонную и горизонтальную зоны, образованные приводными цепями. Цепи наклонной зоны снабжены упорными роликами и чередуются с цепями, имеющими гладкую несущую поверхность и движущимися с большей скоростью. Горячие прутки или трубы поступают поштучно на наклонную часть транспортера и фиксируются упорными роликами цепей. Вследствие разности скоростей гладких цепей и цепей с опорными роликами прокат при поперечном перемещении также вращается вокруг продольной оси, частота его вращения зависит от разности скоростей цепей. Поступательное перемещение профилей определяется скоростью движения цепей с опорными роликами.

Цепные транспортеры горизонтальной зоны снабжены демпфирующи ми элементами для мягкой приемки проката с наклонной зоны. Благо даря вращению проката в процессе поперечного перемещения достига ется его ускоренное равномерное охлаждение с регулируемой скоростью, уменьшаются размеры транспортера.

Цепной холодильник с поперечным перемещением проката имеет ряд параллельных приводных цепей с захватами. Приводные звездочки цепей установлены на общем приводном валу и соединены с ним через одну кулачковыми сцепными муфтами. При расцеплении муфт, в движение приводится только половина цепей, а остальные остаются неподвижными. Это позволяет быстро менять расстояние между захватами смежных цепей в зависимости от размера сечения охлаждаемого проката и обеспечить максимальное заполнение холодильника профилями различных типоразмеров. После регулировки расстояний между захватами смежных цепей кулачковые муфты вновь сцепляются, и все цепи движутся синхронно, перемещая прокат.

Устройство для непрерывной поперечной передачи с рольганга на

холодильник проката, порезанного на летучих ножницах, содержит цилиндрические приводные барабаны со спиральными ребрами по их периметру, встроенные между роликами подводящего рольганга. Сброс проката с рольганга осуществляется при вращении барабанов.

Цепной транспортер для поперечного перемещения проката круглого сечения и труб, запатентованный в ФРГ, содержит ряд параллельных цепей с опорными роликами. Параллельно цепям установлены профильные направляющие, верхняя часть которых служит опорой, по которой катятся прутки или трубы. Направляющие снабжены механизмом регулировки их высотного положения относительно опорных роликов цепей. В случае задержки упором транспортируемых прутков или труб последние обкатываются через опорные ролики цепей. Опорная поверхность направляющих покрыта шумопоглощающим материалом.

Разнообразие конструкций и функциональных назначений шлепперных транспортирующих устройств, а также значительное количество патентуемых решений в этой области свидетельствует о том, что рассмотренные транспортирующие устройства достаточно широко применяются в прокатном производстве, что обусловлено простотой их конструкций и относительно небольшой металлоемкостью. Недостаток шлепперных устройств, транспортирующих прокат "волоком", - значительный шум, который при передаче холодных фланцевых профилей часто превышает допустимые нормы. Кроме того, этот способ транспортировки вызывает деформацию и повреждение поверхностей проката, износ опорных направляющих.

Более предпочтительны транспортеры с несущей поверхностью, например, с несущими цепями, либо с транспортными тележками, установленными на подъемных направляющих. Равномерное ускоренное охлаждение труб или проката круглого сечения достигается при их постоянном вращении вокруг продольной оси в процессе поперечного перемещения.

Для этой цели могут быть применены цепные транспортеры, имеющие захваты с опорными роликами, перемещающие прокат по гладким направляющим.

Настоящий проект посвящен электрификации цепного транспортера, предназначенного для уборки готового проката с линии рольганга и транспортирования его на стеллаж холодильника. В проекте выполнен расчет статических нагрузок, произведен предварительный выбор электродвигателей и на основе упрощенной нагрузочной диаграммы проведена их проверка по нагреву и кратковременным нагрузкам в пределах рабочего цикла.

Обоснован выбор силовой схемы электропривода и всех ее силовых функциональных элементов. Разработана двухконтурная система автоматического регулирования подчиненного управления выходными координатами при однозонном регулировании скоростью. Рассчитана реакция САР на внешнее управляющее и возмущающее воздействие. Рассчитана и построена уточненная нагрузочная диаграмма.

Кроме того, уделено внимание вопросам экономики, безопасности труда, экологии и методическим вопросам.

Задание и исходные данные к проекту

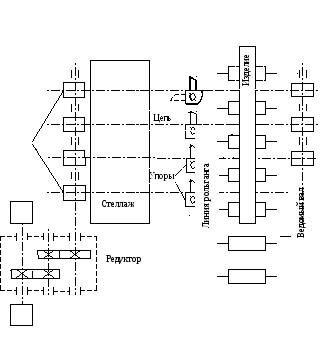

1.1 Кинематическая схема механизма

Рис. 6. Кинематическая схема механизма

1.2 Исходные данные

Таблица 1

|

Параметры

|

Обозначения |

Значения |

|

Масса подвижной части шлеппера, т |

mш |

2,45 |

|

Масса транспортируемого металла, т |

mМ |

0,52 |

|

Рабочий путь шлеппера, м |

Lт |

5,3 |

|

Рабочая скорость прямого хода,м/с |

Vпр |

1,4 |

|

Радиус цапф, м |

rц |

0,07 |

|

Радиус зацепления звездочек, м |

rз |

0,2 |

|

Момент инерции шлеппера относительно оси ведущего вала, кг |

Jш |

1,28 |

|

Продолжительность включения, % |

ПВ |

46 |

|

Путь подхода упора к изделию |

Lп |

0,4 |

|

Отношение обратной скорости к рабочей скорости прямого хода |

Кобр |

2 |

|

Отношение пониженной скорости к рабочей скорости прямого хода |

Кпон |

0,5 |

|

Коэффициент трения в подшипниках |

μц |

0,05 |

|

Коэффициент трения металла о направляющие |

µМ |

0,4 |

|

КПД механических передач при рабочей нагрузке |

ηnN |

0,95 |

|

КПД механических передач при работе на холостом ходу |

ηnxx |

0,5 |

Шлепперы (цепные транспортеры) устанавливаются в цехах сортовых прокатных станов.

Цепной предназначен транспортер для перемещения готового сортового проката (рельсы, балки, тавры и др.) с рольганга на стеллаж охлаждения, откуда изделия переносят краном на склад готовой продукции.

Шлеппер состоит из параллельных цепей между ведущими и ведомыми валами со звездочками колес сцепления. На цепях закреплены опрокидывающиеся упоры для захвата транспортируемого металла. Между ведущим валом и двигателем имеется понижающий редуктор.

Исходное положение шлеппера соответствует установке упоров между линией рольганга и ведомого вала. При наличии металла на остановленном рольганге транспортер приводится в движение и, захватив упорами изделия, перемещает его по направляющим на стеллаж (постоянный ход), затем шлеппер реверсируется и возвращается в исходное положение. Если при этом на рольганге появилось новое изделие, то упоры при соприкосновении с ним опрокидываются и проходят под изделие, а затем пружинным приводом возвращаются в исходное положение. Интенсивность включений шлеппера определяется производительностью сортового прокатного стана, характеризуется числом циклов в час z= 56…72 и продолжительностью включения ПВ = 32…50%. Рабочая скорость цепного транспортераvпр= =0.9…1.5, зависит от сортимента изделий.

1.3 Задание к проекту. Требования к электроприводу

В проекте требуется выполнить:

- выбор типа электропривода;

- выбор электродвигателя и его проверку по нагреву;

- расчет передаточного числа редуктора;

- выбор тиристорного преобразователя, силового трансформатора (токоограничивающего реактора), сглаживающего реактора (при необходимости);

- расчет элементов системы автоматического управления электроприводом.

Требования к электроприводу

1. Обеспечение работы механизма по следующему циклу:

- разгон до пониженной скорости на холостом ходу;

- подход упоров к изделию с пониженной скоростью;

- транспортировка изделия на пониженной скорости;

- разгон до рабочей скорости прямого хода;

- транспортировка на рабочей скорости прямого хода;

- замедление до остановки (изделие перемещается на стеллаж);

- разгон в обратном направлении до скорости обратного хода;

- возврат упоров на холостом ходу со скоростью обратного хода;

- замедление до остановки в исходном положении;

- пауза (двигатель отключается).

2. Обеспечение рекуперации энергии в тормозных режимах.

3. Разгоны и замедления должны проходить с постоянством ускорением, максимально возможным по перегрузочной способности двигателя.

4. Статическая ошибка по скорости при транспортировке не должна превышать 10 %.

5. Система управления должна обеспечить ограничение тока и момента двигателя при механических перегрузках.

ВЫБОР ТИПА ЭЛЕКТРОПРИВОДА

При выборе типа электропривода, следует учитывать условия работы механизма в целом. Качество и высокая производительность выпускаемой продукции зависят от правильного учёта статических и динамических характеристик привода и машины в целом. Конструктивная особенность рабочего оборудования в значительной степени зависит от применяемого ЭП, и, наоборот, в зависимости от конструктивных особенностей механизма электропривод необходимо измененить.

При выборе типа электропривода должны быть учтены: характер статического момента, пределы регулирования скорости, плавности регулирования, требуемых механических характеристик, условий пуска и торможения, количества включений в час, качества окружающей среды.

Изначально решается вопрос о выборе регулируемого или нерегулируемого электропривода. В последнем случае задача значительно упрощается. Все сводится к выбору двигателя переменного тока. В случае с регулированием по скорости решается вопрос о выборе рода тока привода.

Привод постоянного тока может быть применен в случаях, когда необходимо обеспечить повышенные требования к плавности регулирования скорости. Привод постоянного тока используется в механизмах, работающих в повторно-кратковременном режиме: подъёмные механизмы, вспомогательные механизмы металлургической промышленности (шлепперы, рольганги, сталкиватели, нажимные устройства).

При работе в повторно-кратковременном режиме тип двигателя определяется из условий получения минимальной деятельности переходного процесса, минимальных динамических моментов. С этой целью используют либо специальные двигатели с минимальным моментом инерции, либо переходят к двухдвигательному приводу (суммарный момент инерции двух двигателей той же мощности, что и однодвигательный привод меньше на 20 – 40%).

Для цепного транспортера возможно использование следующих ЭП:

- «ТПЧ-АД» (тиристорный преобразователь частоты – асинхронный двигатель);

- «Г – Д» (генератор – двигатель);

- «ТП – Д» (тиристорный преобразователь – двигатель).

Система «ТПЧ-АД» позволяет получить характеристики, аналогичные системе «ТП – Д», но стоимость частотного преобразователя гораздо выше управляемого выпрямителя.

Недостатками системы «Г – Д» являются:

- необходимость в двукратном преобразовании энергии, что приводит к значительному снижению КПД;

- наличие двух машин в преобразовательном агрегате;

- значительные габариты установки;

- высокие эксплуатационные расходы.

Для ЭП цепного транспортера принимаем систему «ТП – Д» с реверсированием напряжения на якоре двигателя. Эта схема проще и дешевле двухкомплектного преобразователя на якоре, но уступает по динамическим показателям из-за сравнительно большой постоянной времени обмоток возбуждения.

ВЫБОР И ПРОВЕРКА ЭЛЕКТРОДВИГАТЕЛЯ

3.1 Расчёт нагрузочной диаграммы механизма

Для предварительного выбора двигателя построим нагрузочную диаграмму цепного транспортера (график статических нагрузок механизма). Расчет времени участков цикла на этапе предварительного выбора двигателя выполняем приблизительно, т.к. пока нельзя определить время разгона и замедления (суммарный момент инерции привода до выбора двигателя неизвестен).

Пониженная скорость шлеппера:

Vпон= КпонVпр =

![]() .(1)

.(1)

Скорость обратного хода шлеппера:

Vобр= КобрVпр =![]() .

(2)

.

(2)

Усилие трения в подшипниках ведущего и ведомого валов приведенное к радиусу звездочки (усилие холостого хода):

![]() , (3)

, (3)

где g– ускорение свободного падения (g=9,81 м/с2).

Усилие трения изделия о направляющие:

Fи

=mмgμм=![]() .

(4)

.

(4)

Суммарное усилие транспортировки изделия:

Fт=Fхх +Fи= 420.6+2040 = 2460.6Н. (5)

![]()

Время транспортировки (приблизительно):

![]() .

(6)

.

(6)

Время подхода упоров к изделию (приблизительно):

![]() .

(7)

.

(7)

Время возврата упоров (приблизительно):

![]() .

(8)

.

(8)

Время работы в цикле (приблизительно):

tр=tп+tт+tобр![]() .(9)

.(9)

Время паузы в цикле (приблизительно):

![]() .

(10)

.

(10)

-Fхх

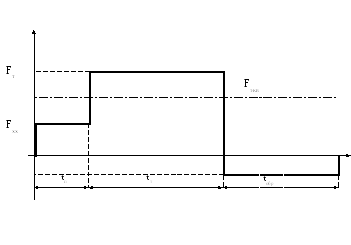

Рис. 7. Нагрузочная диаграмма механизма

3.2 Предварительный выбор двигателя

При расчете требуемой номинальной мощности двигателя предполагаем, что номинальной скорости двигателя соответствует скорость обратного хода (наибольшая скорость механизма), так как принято однозонное регулирование скорости, осуществляемое вниз от номинальной скорости. Ориентируемся на выбор двигателя серии Д, рассчитанного на номинальный повторно-кратковременный режим работы сПВN=40%.

Эквивалентное статическое усилие за время работы в цикле (по нагрузочной диаграмме механизма):

Fэкв= .

(11)

.

(11)

Расчетная номинальная мощность двигателя:

![]() ,

(12)

,

(12)

где Kз – коэффициент запаса (примем Kз = 1,2).

Особенности расчёта двухдвигательного привода.

По формуле расчетной мощности определяется суммарная мощность двух двигателей и выбираются два однотипных двигателя одинаковой мощности, так чтобы их суммарная мощность была не менее расчетной. В таблицу данных двигателей записываются эквивалентные величины для двух двигателей. Часть эквивалентных величин зависят от схемы соединения обмоток якоря двигателей. Выбор схемы производится по усмотрению студента. Возможные варианты:

Параллельное соединение якорных обмоток.

Последовательное соединение якорных обмоток (только для двигателей с номинальным напряжением якоря 220В)

Расчёт эквивалентных параметров двух двигателей:

Независимо от способа соединения обмоток:

PN = 2PN(1)nN =nN(1);

JД = 2JД(1) Mmax = 2Mmax(1);

pп =pп(1) k1(доп)=k1(доп)(1).

При параллельном соединении якорных обмоток:

UяN=UяN(1);IяN= 2IяN(1);Rяо=Rяо(1)/2;Rдп=Rдп (1)/2.

Выбираем два двигателя серии Д32.

Номинальные данные

двигателя приведены в табл.2

![]() Эквивалентные параметры двигателей

с параллельным соединением якорей.

Таблица 2

Эквивалентные параметры двигателей

с параллельным соединением якорей.

Таблица 2

Данные выбранных двигателей Д32

|

Параметры |

Обознач. |

Значения |

|

Мощность номинальная, кВТ |

РN |

12×2=24 |

|

Номинальное напряжение якоря, В |

UяN |

220 |

|

Номинальный ток якоря, А |

IяN |

65×2=130 |

|

Номинальная частота вращения, об/мин |

nN |

770 |

|

Максимально допустимый момент, Нм |

Mmax |

400×2=800 |

|

Сопротивление обмотки якоря (Т=20°С), Ом |

Rяо |

0,161×0.5=0.08 |

|

Сопротивление обмотки доп. полюсов (Т=20°С), Ом |

Rдп |

0,047×0.5=0.023 |

|

Момент инерции якоря двигателя, кг∙м2 |

Jд |

0,425×2=0.85 |

|

Число пар полюсов |

pn |

2 |

|

Макс. доп. Коэффициент пульсаций тока якоря |

K1(доп) |

0,15 |

Двигатель серии Д - некомпенсированный, с естественным охлаждением и изоляцией класса Н. Для дальнейших расчетов потребуется ряд данных двигателя, которые не приведены в справочнике.

Сопротивление цепи якоря двигателя, приведенное к рабочей температуре:

![]() ,

(13)

,

(13)

где kт– коэффициент увеличения сопротивления при нагреве до рабочей температуры (kт= 1,38 для изоляции класса Н при пересчете от 20˚C).

Номинальная эдс якоря:

![]() .

(14)

.

(14)

Номинальная угловая скорость:

![]() .

(15)

.

(15)

Конструктивная постоянная двигателя, умноженная на номинальный магнитный поток:

![]() .

(16)

.

(16)

Номинальный момент двигателя:

![]() .

(17)

.

(17)

Момент холостого хода двигателя:

![]() .

(18)

.

(18)

Индуктивность цепи якоря двигателя:

![]() .

(19)

.

(19)

Коэффициент С принимается равным 0,2 для компенсированного двигателя и 0,6 для некомпенсированного (двигатель серии Д – некомпенсированный).

3.3 Расчет и построение нагрузочной диаграммы двигателя

Для проверки предварительно выбранного двигателя по нагреву выполним построение упрощенной нагрузочной диаграммы двигателя (без учета электромагнитных переходных процессов). Для ее построения произведем расчёт передаточного числа редуктора, приведение моментов статического сопротивления и рабочих скоростей к валу двигателя, определим суммарный момент инерции привода и зададимся динамическим моментом при разгоне и замедлении привода. По результатам расчета строится нагрузочная диаграмма, а также тахограмма двигателя.

Расчет передаточного числа редуктора iр выполняется так, чтобы максимальной скорости рабочего органа механизма соответствовала номинальная скорость двигателя.

Передаточное число редуктора:

![]() .

(20)

.

(20)

Момент статического сопротивления при толкании, приведенный к валу двигателя:

![]() .

(21)

.

(21)

Момент статического сопротивления при работе на холостом ходу, приведенный к валу двигателя:

![]() .

(22)

.

(22)

Пониженная скорость, приведенная к валу двигателя:

![]() .

(23)

.

(23)

Скорость прямого хода, приведенная к валу двигателя:

![]() .

(24)

.

(24)

Скорость обратного хода, приведенная к валу двигателя:

![]() .

(25)

.

(25)

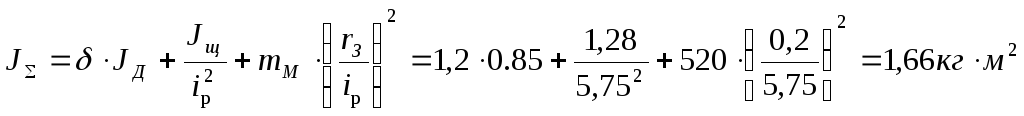

Суммарный момент инерции привода:

,

(26)

,

(26)

где δ – коэффициент, учитывающий моменты инерции полумуфт и редуктора (принимаем δ=1,2).

Модуль динамического момента двигателя по условию максимального использования двигателя по перегрузочной способности:

![]() ,

(27)

,

(27)

где k– коэффициент, учитывающий регулирование момента на уточненной нагрузочной диаграмме (построенной с учетом электромагнитной инерции цепи якоря),k=0,95.

Ускорение вала двигателя в переходных режимах:

![]() .

(28)

.

(28)

Ускорение штанг в переходных режимах:

![]() .

(29)

.

(29)

Разбиваем нагрузочную диаграмму на 9 интервалов. Сначала рассчитываем интервалы разгона и замедления электропривода, затем интервалы работы с постоянной скоростью.

Интервал 1.Разгон до пониженной скорости.

Продолжительность интервала 1:

![]() .

(30)

.

(30)

Путь, пройденный на интервале 1:

![]() .

(31)

.

(31)

Момент двигателя на интервале 1:

M1=Mc.xx+|Mдин|= 56.55+648.5=705,05Нм. (32)

Интервал 4.Разгон от пониженной скорости до скорости прямого хода.

Продолжительность интервала 4:

![]() .

(33)

.

(33)

Путь, пройденный на интервале 4:

![]() .

(34)

.

(34)

Момент двигателя на интервале 4:

M4=Mcт+|Mдин|=117.37+648.5=765.87 Нм . (35)

Интервал 6.Замедление от скорости прямого хода до остановки.

Продолжительность интервала 6:

![]() .

(36)

.

(36)

Путь, пройденный столом на интервале 6:

![]() .

(37)

.

(37)

Момент двигателя на интервале 6:

M6=Mcт – |Mдин| = 117.37 – 648.5 = -531.13Нм . (38)

Интервал 7.Разгон до скорости обратного хода.

Продолжительность интервала 7:

![]() .

(39)

.

(39)

Путь, пройденный столом на интервале 7:

![]() .

(40)

.

(40)

Момент двигателя на интервале 7:

M7= –Mc.xx – |Mдин| = -56.55-648.5 = -705,05Нм. (41)

Интервал 9. Замедление от скорости обратного хода до остановки.

Продолжительность интервала 9:

t9=t7=0,2с . (42)

Путь, пройденный столом на интервале 9:

L9=L7=0,28м. (43)

Момент двигателя на интервале 9:

M9= –Mc.xx + |Mдин| = -56.55+648.5 = 691.95 Нм. (44)

Интервал 2.Подход упоров к заготовке с пониженной скоростью.

Путь, пройденный на интервале 2:

![]() .

(45)

.

(45)

Продолжительность интервала 2:

![]() .

(46)

.

(46)

Момент двигателя на интервале 2:

M2=Mc.xx =56.55Нм. (47)

Интервал 3.Толкание на пониженной скорости.

Путь, пройденный на интервале 3 (принимается):

L3=L1=0,017м. (48)

Продолжительность интервала 3:

![]() .

(49)

.

(49)

Момент двигателя на интервале 3:

M3=Mcт=117.37 Нм. (50)

Интервал 5.Толкание на скорости прямого хода.

Путь, пройденный на интервале 5:

![]() .

(51)

.

(51)

Продолжительность интервала 5:

![]() .

(52)

.

(52)

Момент двигателя на интервале 5:

M5=Mcт=117.37Нм. (53)

Интервал 8.Возврат штанг со скоростью обратного хода.

Путь, пройденный на интервале 8:

![]() .

(54)

.

(54)

Продолжительность интервала 8:

![]() .

(55)

.

(55)

Момент двигателя на интервале 8:

M8= –Mc.хх = -56.55 Нм. (56)

По результатам расчёта строится нагрузочная диаграмма и тахограмма двигателя.

3.4 Проверка двигателя по нагреву

Для проверки выбранного двигателя по нагреву используем метод эквивалентного момента. Используя нагрузочную диаграмму двигателя, определяем эквивалентный по нагреву момент за время работы в цикле. Затем приводим эквивалентный момент к номинальной продолжительности включения двигателя. Для нормального теплового состояния двигателя необходимо, чтобы приведённый к номинальной ПВ момент был не больше номинального момента двигателя.

Эквивалентный момент за время работы в цикле (по нагрузочной диаграмме):

где n– число интервалов нагрузочной диаграммы, на которых двигатель находится в работе (интервалы пауз не учитываются).

Для механизмов, работающих в повторно-кратковременном режиме, продолжительность включения в рабочем цикле отличается от номинальной продолжительности включения двигателя. Поэтому для этих приводов необходимо выполнить приведение эквивалентного момента к номинальной ПВ двигателя.

![]() .

(58)

.

(58)

Если условие

Мэкв(пр)![]() МNвыполняется,

то выбранный двигатель проходит по

нагреву. Если данное условие не

выполняется, то необходим выбор другого

двигателя большей мощности.

МNвыполняется,

то выбранный двигатель проходит по

нагреву. Если данное условие не

выполняется, то необходим выбор другого

двигателя большей мощности.

Запас по нагреву:

![]() .

(59)

.

(59)

Условие Мэкв(пр)![]() МN выполняется,

выбранный двигатель проходит по нагреву.

МN выполняется,

выбранный двигатель проходит по нагреву.