Дор маш Практ раб НТТК теория 23 09 2013

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Воронежский государственный архитектурно-строительный университет»

Кафедра строительной техники и инженерной механики имени профессора Н.А. Ульянова

ДОРОЖНЫЕ МАШИНЫ

Сборник расчетных работ

для студентов направлений подготовки 190109 Наземные транспортно-технологические средства и

190100 Наземные транспортно-технологические комплексы

Воронеж 2013

УДК 625.76.08 ББК 38.6-5я73

Жулай, В.А. Дорожные машины: сб. расч. работ / В.А. Жулай; Ж87 Воронеж. гос. арх.-строит. ун-т. – Воронеж, 2013. – 60 с.

ISBN 978-5-89040-225-7

Сборник расчетных работ разработан для проведения практических занятий по курсу «Дорожные машины».

Предназначен для студентов, всех форм обучения направлений подготовки 190109 Наземные транспортно-технологические средства и 190100 Наземные транспортно-технологические комплексы, а также может быть использовано студентами направлений подготовки 190600 Эксплуатация транспортно-технологических машин и комплексов, 270800 Строительство, 271101 Строительство автомагистралей, аэродромов и специальных сооружений, 271501 Строительство железных дорог, мостов и транспортных тоннелей.

.

Ил. 10. Табл. 13. Библиогр.: 8 назв.

Печатается по решению редакционно-издательского совета Воронежского ГАСУ.

Рецензент:

2

ВВЕДЕНИЕ

Инновационное развитие нашего государства невозможно без строительства современных автомобильных дорог и аэродромов с использованием комплексной механизации и автоматизации всех производственных процессов. Это вызывает необходимость проектирования и производства специальных дорожных машин для внедрения новых технологий производства работ.

Не смотря на то, что в настоящее время в России имеется большой парк самых разнообразных дорожных машин, отрасль строительного и дорожного машиностроения продолжает развиваться. При этом на основе достижений научно-технического прогресса имеет место тенденция к повышению мощностей машин и автоматизации их рабочих процессов.

Для организации производства и эффективной эксплуатации дорожных машин требуется большое количество грамотных специалистов. Успешное решение этой задачи возможно лишь в случае обеспечения достаточной теоретической подготовки студентов.

Вэтих условиях создание и производство качественных, высоко эффективных видов, систем и комплексов машин различного назначения, обеспечивающих высокое качество работ, существенное повышение производительности и сокращение материальных, энергетических и трудовых затрат в строительстве, являются определяющей задачей развития строительной и дорожной техники.

Учебное пособие написано в соответствии с ФГОС ВПО для студентов направлений подготовки 190109 Наземные транспортно-технологические средства и 190100 Наземные транспортно-технологические комплексы.

Внем изложены сведения об области применения, рабочих процессах и особенностях расчета дорожных машин, приведены их основные техникоэкономические и эксплуатационные характеристики. Большое внимание уделено рассмотрению специальных агрегатов и механизмов машин, в частности современного рабочего оборудования.

Выполнение приведенных расчетных работ поможет студентам получить практические навыки по расчету дорожных машин и оборудования, изучить современные научные методы выбора их основных параметров.

Целью практических занятий является закрепление и углубление теоретических знаний, и приобретение практических навыков по изучаемому курсу, повышение уровня проектно-конструкторской подготовки студентов.

Учебное пособие могут быть полезны студентам других специальностей изучающих вопросы разработки, производства и организации эффективной эксплуатации машин для сооружения, содержания, ремонта и реконструкции автомобильных магистралей и аэродромов.

3

1. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ АСФАЛЬТОУКЛАДЧИКОВ

1.1.Назначение. Классификация. Принцип работы

Асфальтоукладчики предназначены для приема асфальтобетонной смеси, распределения смеси по всей ширине укладываемой полосы равномерным слоем заданной толщины, разравнивания и предварительного уплотнения уложенного слоя. Асфальтоукладчики применяют при строительстве автомобильных дорог и аэродромов, городских улиц и площадей, а также для ремонта дорожных покрытий.

По способу приема смеси асфальтоукладчики делятся на бункерные и безбункерные.

Асфальтоукладчики могут быть прицепные и самоходные. Самоходные асфальтоукладчики являются машинами непрерывного действия, обеспечивают безостановочную укладку и требуемое качество асфальтобетонных покрытий. Они классифицируются по назначению, способу приема смеси, производительности и типу ходовой части.

По назначению различают следующие типы самоходных асфальтоукладчиков: специализированные для асфальтобетонных и битумоминеральных смесей; универсальные со сменным рабочим оборудованием для устройства покрытий из различных дорожностроительных материалов; специальные, например, предназначенные для уширения дорожного полотна, устройства тротуаров.

По типу ходовой части самоходные асфальтоукладчики разделяют на гусеничные, колесные, комбинированные и рельсовые.

К достоинствам гусеничного движителя относятся: малая чувствительность к неровностям основания и небольшое давление на опорную поверхность, высокая маневренность и возможность реализации большого тягового усилия. Недостатками такого ходового оборудования являются большая металлоемкость и стоимость, быстрое изнашивание деталей, а также возможность повреждения асфальтобетонного покрытия при крутых разворотах машины на свежеуложенной полосе. Скорость гусеничных укладчиков не превышает 2 … 3 км/ч.

Достоинствами колесных асфальтоукладчиков являются высокая транспортабельность (транспортная скорость до 20 км/ч), лучшая, чем у гусеничных укладчиков, маневренность без повреждения свежеуложенного покрытия, меньшая металлоемкость и стоимость движителя, меньший износ деталей ходовой части.

Асфальтоукладчики с комбинированной ходовой частью имеют в качестве рабочего хода гусеницы, а в качестве транспортного хода – пневматические колеса. Рельсовые асфальтоукладчики получили небольшое распространение.

4

Асфальтоукладчики, в зависимости от ширины укладки выпускаются четырех типоразмеров (ГОСТ 21915-93) – с шириной укладки, м: I – 1,0 … 3,0;

II – 1,5 …4,5; III – 2,0 … 7,0; IV – 3,0 …. свыше 7,0.

Технологический процесс работы асфальтоукладчика заключается в следующем. Асфальтобетонная смесь, доставляемая автосамосвалами, выгружается в бункер укладчика со стороны передней части машины, затем питателями подается из передней в заднюю часть за гусеничный ход машины, распределяется шнеком позади гусениц на ширину укладки, профилируется, выравнивается и уплотняется выглаживающей плитой. Окончательное уплотнение осуществляется моторными катками.

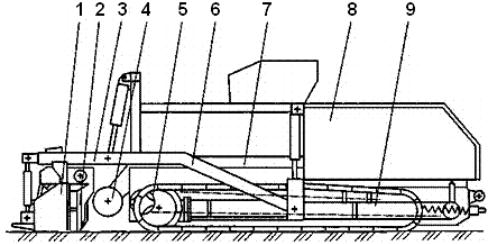

Асфальтоукладчик (рис. 1.1) состоит из шасси 9, бункера 8, рамы рабочих органов 6, рабочих органов со сменными уширителями, двигателя, электрооборудования и гидросистемы.

Рис. 1.1. Схема самоходного асфальтоукладчика

Шасси 9 с ходовым оборудованием 5 обеспечивает передвижение асфальтоукладчика, прием и распределение асфальтобетонной смеси. Все сборочные единицы шасси расположены на нижней и верхней рамах, соединенных между собой. Основными элементами рабочих органов являются: выглаживающая плита 1, предназначенная для выравнивания смеси и регулирования толщины слоя в продольном и поперечном направлениях; трамбующий брус 2 с эксцентриковым валом, предназначенный для предварительного уплотнения асфальтобетонной смеси; отражательный щит, служащий для очистки трамбующего бруса от прилипшей асфальтобетонной смеси; шнек 4, предназначенный для равномерного распределения асфальтобетонной смеси по всей ширине укладываемой полосы; питатель 7, перемещающий асфальтобетонную смесь из бункера в шнековую камеру и состоящий из двух разделенных скребковых конвейеров с независимыми приводами. Гидросистема асфальтоукладчика обеспечивает привод цилиндров подъема и опускания рабочих органов,

5

боковин и заслонок бункера, систем автоматической стабилизации положения выглаживающей плиты при движении машины по неровностям основания, управления муфтами хода, шнеков, питателей и привода трамбующего бруса.

1.2.Основы расчета асфальтоукладчиков

Исходными данными для расчета и проверки правильности выбора параметров основных механизмов и двигателей асфальтоукладчика являются производительность П, т/ч, ширина укладки В, м, толщина укладываемого слоя h, м, масса укладчика mM, т и некоторые другие характеристики приведенные в приложении П.1.1.

Расчет основных технологических параметров

В технологическом расчете сначала определяется необходимое количество смеси, загружаемой в приемный бункер укладчика, т

|

mсбl = |

П to |

, |

(1.1) |

|

|

|||

|

60 |

|

|

|

где П – |

производительность асфальтоукладчика, т/ч; |

|

||

to |

– время от момента освобождения от смеси |

предыдущего |

||

автосамосвала до начала разгрузки следующего при "подпоре" самосвалов (при хорошей организации работ) (to = 2,0...2,5 мин).

Требуемая геометрическая вместимость приемного бункера, м3

Vб |

= |

mсбl |

|

, |

(1.2) |

||

|

|

||||||

|

|

k |

n |

γ |

н |

|

|

|

|

|

|

|

|||

где kn – |

коэффициент наполнения бункера (kn = 0,6 ... 0,7); |

γ – |

насыпная объемная масса асфальтобетонной смеси (γ = 1,8 т/м3). |

н |

н |

Рабочая скорость передвижения асфальтоукладчика при непрерывном |

|

движении, необходимая для обеспечения заявленной производительности, м/мин

vl |

= |

П |

|

, |

(1.3) |

|

|

||||

|

|

||||

p |

|

60 Bmax hmax |

γ y |

|

|

|

|

|

|||

где Вmax – максимальная ширина укладки, м;

hmax – максимальная толщина укладываемого слоя, м; γу – объемная масса уложенной смеси, γу = 2,0 т/м3.

Полученное значение рабочей скорости vlp необходимо сравнить с

максимальной рабочей скоростью υр, приведенной в технической характеристике (табл. П.1.1).

На самоходных асфальтоукладчиках наибольшее распространение

6

получили двухсекционные питатели, работающие по принципу погруженных скребков. Суммарная производительность питателей должна быть равна 1,5 П. Из этого условия выбирается скорость движения скребков, м/мин

vc |

= |

1,5 П |

|

|||

|

|

|

, |

(1.4) |

||

2( 60 lc hn3 |

γ |

|

||||

|

|

н kv k уп ) |

|

|||

где lc – длина скребков, м;

hn3 – высота подъёма заслонки, м; kv – коэффициент скорости, kv = 0,8;

kуп – коэффициент, учитывающий уплотнение смеси скребками питателя,

kуп = 1,05.

Длина скребков, в зависимости от типоразмера асфальтоукладчика составляет 0,45 … 0,76 м. Максимальная высота подъема заслонки принимается равной hn3 = 0,33 lc. Скорость движения скребков питателей современных асфальтоукладчиков составляет 30 … 45 м/мин.

Для распределения асфальтобетонной смеси по ширине укладываемой полосы применяют в основном шнековые распределители, состоящие из двух шнеков, производительность которых должна быть на менее производительности питателя. Для обеспечения этого условия их частота вращения должна быть равна, мин –1

|

nш = |

1,5 П |

|

|

|

|

|

|

, |

(1.5) |

||

|

2( 47,1D2 t |

|

γ |

|

k |

|

k |

|

|

|||

|

|

w |

н |

np |

3c |

) |

|

|||||

|

|

w |

|

|

|

|

|

|

||||

где Dw – |

диаметр шнека, м; |

|

|

|

|

|

|

|

|

|

|

|

tw – |

шаг шнека, м; |

|

|

|

|

|

|

|

|

|

|

|

knp – |

коэффициент снижения производительности из-за проскальзывания |

|||||||||||

и прессования материала, knp = 0,9...0,95; |

|

|

|

|

|

|

|

|

|

|||

k3c – |

коэффициент заполнения сечения, k3c = 0,7. |

|

||||||||||

Размеры шнеков обычно принимают Dw = 0,3 … 0,4 ( |

м) и Dw = tw. |

|||||||||||

Частота вращения шнеков современных асфальтоукладчиков регулируется в пределах 30 … 142 мин–1 .

Тяговый расчет асфальтоукладчика

Тяговый расчет асфальтоукладчика заключается в проверке возможности движения машины по тяговым возможностям движителя

Тсц ³ ΣW , |

(1.6) |

где Тсц – сила тяги по сцеплению движителя машины с опорной

поверхностью, кН;

ΣW – сумма всех сопротивлений, возникающих при работе укладчика, кН.

7

Тсц =ϕсц Gсц, |

(1.7) |

где ϕсц – коэффициент сцепления движителя машины |

с опорной |

поверхностью (ϕсц ~ 0,65 для колесного движителя, ϕсц ~ 0,8 для гусеничного

движителя);

Gсц – сцепной вес асфальтоукладчика, кН,

|

Gсц = θсц mo g, |

(1.8) |

где θсц – |

коэффициент использования веса в качестве сцепного (θсц ≈ 0,8 для |

|

колесного укладчика, θсц = 1,0 для гусеничного укладчика); |

|

|

g = 9,81 м/с2 – ускорение свободного падения; |

|

|

mo – |

общая масса машины, т, |

|

mo = mм – для колесного укладчика, т; |

|

|

mo = mм + mсб – для гусеничного укладчика, |

|

|

где mм – |

масса асфальтоукладчика, т: |

|

mсб – |

вместимость бункера, т. |

|

При работе асфальтоукладчиков возникают следующие сопротивления: сопротивление перемещению асфальтоукладчика и призмы смеси, груженого автосамосвала; сопротивление сил трения рабочих органов по поверхности смеси; сопротивление от сил инерции автосамосвала и асфальтоукладчика при движении после их остановок; сопротивления перерезыванию потока смеси.

Сопротивление перемещению асфальтоукладчика, кН

W1 = g( mм + mсб )( fк + i ), |

(1.9) |

где fк – коэффициент сопротивления перемещению |

асфальтоукладчика |

(fк = 0,02 … 0,03 для колесного укладчика и fк = 0,06 … 0,07 для гусеничного укладчика);

i – |

наибольший продольный уклон покрытия; i = 0,03…0,07. |

|

||||

Сопротивление сил трения рабочих органов по поверхности |

||||||

укладываемой смеси, кН |

|

|

|

|

||

|

|

|

W2 = g m p |

f1 , |

|

(1.10) |

где mp – |

масса рабочих органов (mp ≈ 0,25 mм), т; |

|

|

|||

f1 |

– |

коэффициент |

трения скольжения рабочих органов |

по смеси |

||

( f1 = 0,5 …0,6). |

|

|

|

|

||

Сопротивление |

перемещению |

призмы |

смеси, |

увлекаемой |

||

уплотняющим брусом, кН |

|

|

|

|||

8

|

|

|

|

W3 = g mпp f2 , |

(1.11) |

||||

где |

f2 - коэффициент внутреннего трения смеси ( f2 = 0,7…0,8); |

|

|||||||

|

mпp – |

масса призмы смеси, т, |

|

||||||

|

|

|

mпр = |

1 |

Вmax (hmax – h min)2 qсм, |

(1.12) |

|||

|

|

|

|

||||||

|

|

|

|

3 |

|

|

|||

где |

hmin |

– минимальная |

толщина укладываемого слоя (по |

условиям |

|||||

технологии укладки смеси hmin = 0,03 м), м; |

|

||||||||

|

qсм – |

плотность неуплотненной смеси (qсм = 1,8 т/м3), т/м3. |

|

||||||

|

Сопротивление перемещению груженого автосамосвала, кН |

|

|||||||

|

|

|

W4 |

= g ma ( fк + i ), |

(1.13) |

||||

где mа – масса груженого автосамосвала (mа ≈ 1,8 mсб), т. |

|

||||||||

|

Сопротивление от сил груженого автосамосвала и асфальтоукладчика |

||||||||

при возобновлении движения после вынужденных остановок, кН |

|

||||||||

|

|

|

W = |

(mм + mcб + mа )υ p |

, |

(1.14) |

|||

|

|

|

|

||||||

|

|

|

5 |

|

|

|

60t p |

|

|

|

|

|

|

|

|

|

|

||

где υр – |

рабочая скорость движения, м/мин; |

|

|||||||

|

tp – |

время разгона; tp = 1…2 с. |

|

||||||

|

|

|

ΣW = W1 + W2 + W3 + W4 + W5. |

(1.15) |

|||||

Мощностной баланс асфальтоукладчика

При определении мощности двигателя асфальтоукладчика необходимо учитывать мощность на перемещение асфальтоукладчика, привода питателя, шнека, уплотняющего бруса, вспомогательных механизмов и механизмов управления.

Мощность, затрачиваемая на перемещение асфальтоукладчика, кВт

N пер |

= |

ΣW υ p |

, |

(1.16) |

|

||||

|

|

60 ηТ |

|

|

где ηТ – КПД трансмиссии привода движителя (ηТ ≈ 0,85).

Мощность привода скребкового питателя Nп расходуется на перемещение и подъем материала, на преодоление сил трения, возникающих между слоем смеси, находящейся на питателе и в бункере. При горизонтальном расположении питателя мощность, кВт

9

|

|

Nn |

= |

1,5 П k Lω g |

, |

(1.17) |

|

|

|

||||

|

|

|

|

3600ηП |

|

|

где L – |

максимальный путь перемещения смеси, (L ≈ 0,7 Вmin) м; |

|

||||

Вmin – |

минимальная ширина укладки, м; |

|

||||

k – |

коэффициент, учитывающий расход смеси через распределитель (для |

|||||

скребкового питателя k = 1); |

|

|

|

|

||

ω |

– |

коэффициент, |

характеризующий свойства |

смеси (для |

||

асфальтобетонной смеси ω = 2…3); |

|

|||||

ηП – |

КПД привода питателя (ηП ≈ 0,87). |

|

||||

Мощность привода двух распределительных шнеков Nш подсчитывают |

||||||

по формуле (1.17). При этом принимают kш = 0,6; Lш = 0,5 (Вmax – 0,6), |

ωш = 5. |

|||||

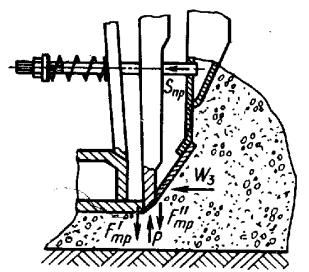

Мощность привода трамбующего бруса Nбр расходуется на преодоление сил трения бруса о выглаживающую плиту под действием давления, оказываемого пружиной Sпр, и сопротивлением перемещению призмы смеси W3, а также на преодоление сил сопротивления среды Р при ее уплотнении (рис. 1.2).

Сила трения трамбующего бруса о выглаживающую плиту

|

F / = ( S |

пр |

+ W ) f |

3 |

, |

(1.18) |

|

тр |

3 |

|

|

||

где Sпр – |

усилие поджатия пружины ( Sпр = 0,5 …0,7 |

кН), кН; |

||||

W3 – |

сопротивление перемещению призмы смеси перед трамбующим |

|||||

брусом, определяемое по формуле (1.11); |

|

|

|

|||

f3 – коэффициент трения трамбующего бруса о плиту ( f3 = 0,2 …0,3).

Рис. 1.2. Схема сил, действующих на трамбующий брус асфальтоукладчика

10