Шеремет Проектирование методики сборки машин

.pdf

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ Український державний морський технічний університет імені адмірала Макарова

В.П. ШЕРЕМЕТ

ПРОЕКТУВАННЯ ТЕХНОЛОГ²¯ СКЛАДАННЯ МАШИН

Рекомендовано Методичною радою УДМТУ як навчальний посібник

Микола¿в

УДМТУ

2003

УДК 67.05 ББК 34.42+34.68

Ш 49

Рекомендовано Методичною радою УДМТУ як навчальний посібник

Рецензент головний інженер НВП "Машпроект" С.В. Блохін

Шеремет В.П.

Ш 49 Проектування технології складання машин: Навчальний посібник. – Миколаїв: УДМТУ, 2003. – 69 с.

Розглянуто питання аналізу технічних умов на виготовлення та складання машин, вибору методів досягнення точності складання та обґрунтування типу й ефективності складального виробництва.

УДК 67.05 ББК 34.42+34.68

©Шеремет В.П., 2003

©Видавництво УДМТУ, 2003

1. СКЛАДАННЯ І ЙОГО МІСЦЕ В ПРОЦЕСІ ВИРОБНИЦТВА МАШИН

Складання машин і механізмів є завершальним етапом випуску продукції, який підбиває підсумок великої праці конструкторів, технологів та виготовлювачів деталей, що входять до складу виробу.

Погано виконане складання може перекреслити працю всього колективу чи звести нанівець найкращу ідею.

Це пов'язано з тим, що в процесі складання можуть виникнути похибки взаємного розташування деталей, які збираються. Причинами виникнення таких похибок можуть бути:

помилки, допущені робітниками при орієнтації і фіксації встановленого положення деталей, що збираються, або внаслідок прийнятої технології складання;

похибка контролю точності виконаних складальних операцій; зрушення деталей, що збираються, і вузлів у період між їх установленням у необхідне положення та фіксацією в цьому положенні; утворення задирок і руйнувань на поверхнях, що сполучаються; пружні і пластичні деформації поверхонь, з'єднуваних при скла-

данні, які порушують їхню точність і надійність.

Технологія складання так само впливає на наступну ремонтопридатність виробу в процесі його експлуатації і можливість відновлення вихідних параметрів виробу шляхом регулювання.

З огляду на істотний вплив складання на надійність і довговічність виробів, що випускаються, а також велику трудомісткість скла-

4

дальних операцій (20–45 % загальної трудомісткості виготовлення виробів), проведених найчастіше вручну, технологія складання машин повинна розроблятися ще на стадії конструювання виробів, до розробки технології виготовлення більшості деталей. Це дозволить при неможливості здійснення складання (контролю) окремих з'єднань чи забезпечення їхньої необхідної точності вносити в конструкцію зміни, що поліпшать технологічність, і врахувати виявлені прорахунки при виготовленні відповідних деталей.

2. ВИХІДНІ ДАНІ ДЛЯ РОЗРОБКИ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ СКЛАДАННЯ ТА ЇХ АНАЛІЗ

2.1.Вихідні дані для розробки технологічного процесу складання

1.Складальні креслення виробів і вузлів.

2.Робочі креслення деталей, які входять у виріб.

3.Каталоги і специфікації виробів та деталей, що входять у ви-

ріб.

4.Технічні умови складання й випробування виробу.

5.Програма випуску виробів та умови здійснення технологічного процесу складання.

6.Обсяг кооперування.

7.Каталоги і довідники зі складального устаткування й технологічного оснащення.

8.Дані про складальне виробництво, де передбачається випускати вироби.

2.2.Аналіз технологічності складальних креслень машин і вузлів

Перед розробкою технологічного процесу складання необхідно провести ретельний аналіз вихідних даних, особливо пп. 1–4.

Складальні креслення виробу і вузлів повинні бути піддані ретельному технологічному аналізу. Вони повинні містити всі дані,

5

необхідні і достатні для складання, зокрема всі необхідні проекції і розрізи; номери і специфікації всіх деталей і вузлів; розміри, що необхідно витримати при складанні (інші розміри в складальних кресленнях не вказуються), зазори в з'єднаннях, що повинні бути забезпечені при складанні; масу виробу; технічні умови складання стандартних вузлів та всього виробу в цілому.

На даному етапі необхідно детально проаналізувати виріб на виробничу технологічність конструкції, що визначається стосовно до її виготовлення.

Правила забезпечення технологічності конструкції складальних одиниць установлені ДСТУ 2390-94 і передбачають наступні вимоги до оформлення конструкції: можливість складання машин з відособлених складальних одиниць без повторного розбирання, максимальне застосування стандартних та уніфікованих складальних одиниць і деталей, скорочення обсягу приганяльних робіт, можливе зниження трудомісткості, скорочення тривалості вузлового і загального складання та зниження його собівартості. Крім того, конструкцією повинні бути передбачені місця для зручного і надійного захоплення складальних з'єднань та важких деталей вантажопідйомними пристроями, а також підведення механізованого складального інструменту.

У табл. 2.1 наведені приклади вимог до виробничої технологічності виробу і складальної одиниці з урахуванням випуску виробів.

Таблиця 2.1. Вимоги до виробничої технологічності виробу і складальної

одиниці

|

|

|

|

Програма виготовлення виробів |

|

||||

|

|

|

|

|

|

на рік, шт. |

|

|

|

|

|

Зміст вимоги |

До |

Від |

Від |

Від |

Більше |

Примітка |

|

|

|

10 |

100 |

1000 |

|||||

|

|

|

|

|

|||||

|

|

|

|

10 |

до |

до |

до |

10000 |

|

|

|

|

|

|

100 |

1000 |

10000 |

|

|

Маса |

та габаритні розміри |

+ |

+ |

+ |

(+)× |

(+)× |

(+)× – Вимоги |

||

виробу |

і його складових |

|

|

|

|

|

знімаються |

||

частин |

повинні |

відповідати |

|

|

|

|

|

при організації |

|

можливостям підприємства- |

|

|

|

|

|

нових вироб- |

|||

виробника щодо вантажопі- |

|

|

|

|

|

ництв |

|||

дйомності кранів, транспор- |

|

|

|

|

|

|

|||

тних |

засобів, |

виробничих |

|

|

|

|

|

|

|

площ |

|

|

|

|

|

|

|

|

|

6

Продовж. табл. 2.1

|

|

|

|

|

|

Програма виготовлення виробів |

|

|||||

|

|

|

|

|

|

|

|

на рік, шт. |

|

|

||

|

|

|

|

|

|

|

|

|

||||

Зміст вимоги |

|

До |

Від |

|

Від |

Від |

|

Примітка |

||||

|

|

|

|

|

|

|

100 |

1000 |

Більше |

|

||

|

|

|

|

|

|

10 до |

|

|

||||

|

|

|

|

|

|

10 |

100 |

|

до |

до |

10000 |

|

|

|

|

|

|

|

|

|

1000 |

10000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|||||

Виріб повинен бути ви- |

+ |

+ |

|

+ |

– |

– |

– |

|||||

конаний з урахуванням |

|

|

|

|

|

|

|

|||||

можливості |

|

його |

роз- |

|

|

|

|

|

|

|

||

міщення |

на |

складаль- |

|

|

|

|

|

|

|

|||

них площинах без за- |

|

|

|

|

|

|

|

|||||

глиблення |

підлоги |

для |

|

|

|

|

|

|

|

|||

окремих |

агрегатів |

або |

|

|

|

|

|

|

|

|||

деталей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Виріб повинен бути ви- |

+ |

+ |

|

+ |

+ |

+ |

– |

|||||

конаний |

за |

раціональ- |

|

|

|

|

|

|

|

|||

ною схемою з мінімаль- |

|

|

|

|

|

|

|

|||||

ною кількістю |

вхідних |

|

|

|

|

|

|

|

||||

вузлів та деталей (при |

|

|

|

|

|

|

|

|||||

повному |

|

забезпеченні |

|

|

|

|

|

|

|

|||

заданих функцій) |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

Компонування |

виробу |

– |

– |

|

– |

+ |

+ |

– |

||||

повинно бути виконано |

|

|

|

|

|

|

|

|||||

з урахуванням |

макси- |

|

|

|

|

|

|

|

||||

мального |

|

|

зменшення |

|

|

|

|

|

|

|

||

циклу робіт по загаль- |

|

|

|

|

|

|

|

|||||

ному мон-тажу (у виро- |

|

|

|

|

|

|

|

|||||

бника і замовника) |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||||

Виріб повинен |

розчле- |

– |

– |

|

– |

+ |

+ |

– |

||||

новуватись |

|

на |

окремі |

|

|

|

|

|

|

|

||

складальні |

одиниці |

од- |

|

|

|

|

|

|

|

|||

накової чи кратної тру- |

|

|

|

|

|

|

|

|||||

домісткості |

|

складаль- |

|

|

|

|

|

|

|

|||

них робіт (для органі- |

|

|

|

|

|

|

|

|||||

зації паралельних скла- |

|

|

|

|

|

|

|

|||||

дальних потоків) |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|||

Продовж. табл. 2.1 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Програма виготовлення виробів |

|

|||||

|

|

|

|

|

|

|

на рік, шт. |

|

|

||

|

|

|

|

|

|

|

|

|

|

||

Зміст вимоги |

|

|

|

Від |

|

Від |

Від |

|

Примітка |

||

|

|

|

|

|

|

|

100 |

1000 |

Більше |

|

|

|

|

|

|

|

До 10 |

10 до |

|

|

|||

|

|

|

|

|

|

до |

до |

10000 |

|

||

|

|

|

|

|

|

100 |

|

|

|||

|

|

|

|

|

|

|

1000 |

10000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||||

Кожна складальна оди- |

– |

– |

|

+ |

+ |

+ |

– |

||||

ниця повинна розчлено- |

|

|

|

|

|

|

|

||||

вуватись на раціональну |

|

|

|

|

|

|

|

||||

кількість складових час- |

|

|

|

|

|

|

|

||||

тин з урахуванням мож- |

|

|

|

|

|

|

|

||||

ливості агрегатування |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

Компонування |

|

скла- |

– |

– |

|

+ |

+ |

+ |

– |

||

дальної одиниці повин- |

|

|

|

|

|

|

|

||||

но забезпечити загальне |

|

|

|

|

|

|

|

||||

складання |

без |

проміж- |

|

|

|

|

|

|

|

||

них розбирань і повтор- |

|

|

|

|

|

|

|

||||

ного складання складо- |

|

|

|

|

|

|

|

||||

вих частин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Компонування |

складо- |

+ |

+ |

|

+ |

+ |

+ |

– |

|||

вих частин |

складальної |

|

|

|

|

|

|

|

|||

одиниці повинно забез- |

|

|

|

|

|

|

|

||||

печувати зручний |

під- |

|

|

|

|

|

|

|

|||

ступ до місць складання, |

|

|

|

|

|

|

|

||||

регулювання, контролю |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||

Обсяг ручних |

робіт |

на |

– |

– |

|

+ |

+ |

+ |

– |

||

складанні, пов’язаних з |

|

|

|

|

|

|

|

||||

вивіренням, |

пригонкою |

|

|

|

|

|

|

|

|||

та присвердленням, по- |

|

|

|

|

|

|

|

||||

винен бути зведений до |

|

|

|

|

|

|

|

||||

мінімуму |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Складання |

виробу |

і |

+ |

+ |

|

+ |

– |

– |

– |

||

його складових повинно |

|

|

|

|

|

|

|

||||

виконуватись без |

вико- |

|

|

|

|

|

|

|

|||

ристання складного тех- |

|

|

|

|

|

|

|

||||

нологічного оснащення |

|

|

|

|

|

|

|

||||

8

Продовж. табл. 2.1

|

|

|

|

Програма виготовлення виробів |

|

||||

|

|

|

|

|

|

на рік, шт. |

|

|

|

|

|

|

|

|

|

|

|

||

Зміст вимоги |

|

|

Від |

Від |

Від |

Біль- |

Примітка |

||

|

|

|

|

До |

10 |

1000 |

|

||

|

|

|

|

100 до |

ше |

|

|||

|

|

|

|

10 |

до |

до |

|

||

|

|

|

|

|

100 |

1000 |

10000 |

10000 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Кількість |

|

поверхонь |

+ |

+ |

+ |

+ |

+ |

– |

|

з’єднань |

сполучуваних |

|

|

|

|

|

|

||

деталей |

повинна бути |

|

|

|

|

|

|

||

мінімальною (за винят- |

|

|

|

|

|

|

|||

ком з’єднань типу на- |

|

|

|

|

|

|

|||

прямних, від яких зале- |

|

|

|

|

|

|

|||

жить якість виробу) |

|

|

|

|

|

|

|

||

Місця з’єднань складо- |

(+)× |

(+)× |

(+)× |

– |

– |

(+)× – Вимо- |

|||

вих частин повинні бути |

|

|

|

|

|

ги не врахо- |

|||

доступні |

для фінішної |

|

|

|

|

|

вуються при |

||

механічної |

обробки |

і |

|

|

|

|

|

відсутності |

|

механізації |

складальних |

|

|

|

|

|

обладнання |

||

(припасовувальних) ро- |

|

|

|

|

|

чи пристроїв |

|||

біт |

|

|

|

|

|

|

|

|

|

Конструкції |

з’єднань |

– |

+ |

+ |

+ |

+ |

– |

||

складових |

частин |

не |

|

|

|

|

|

|

|

повинні |

|

потребувати |

|

|

|

|

|

|

|

допоміжної |

механічної |

|

|

|

|

|

|

||

обробки при складанні |

|

|

|

|

|

|

|||

2.3. Аналіз програми випуску виробів

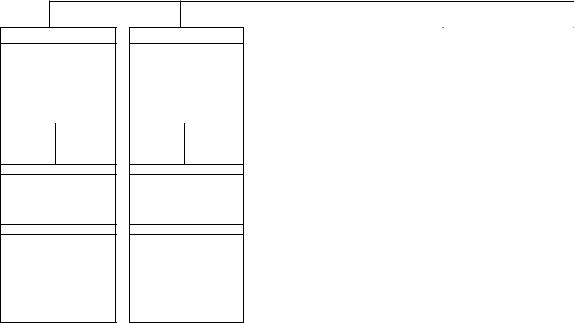

За програмою випуску виробів на рік і за масогабаритними показниками виробу визначають можливу організаційну форму виконання складального процесу виробу. При цьому так само необхідно враховувати приблизну трудомісткість виконання складання, що попередньо може бути оцінена за виробом-аналогом.

Для попереднього визначення серійності й організаційної форми складання може бути рекомендована схема, наведена на рис. 2.1.

Одиничне

1. Обсяг випуску виробів

Трудо- |

Середньо- |

|

місткість |

місячний |

|

складання |

випуск |

|

виробу, год |

виробів, шт. |

|

|

|

|

Більше |

До 1 |

|

2500 |

||

|

||

|

|

|

250...2500 |

До 3 |

|

25...250 |

До 5 |

|

2,5...25 |

До 8 |

|

0,25...2,5 |

– |

|

До 0,25 |

– |

2. Номенклатура

Різна

3. Організаційна форма

Стаціонарне непоточне складання без розчленування процесу

Дрібносерійне

1. Обсяг випуску виробів

Трудо- |

Середньо- |

|

місткість |

місячний |

|

складання |

випуск |

|

виробу, год |

виробів, шт. |

|

|

|

|

Більше |

2...4 |

|

2500 |

||

|

||

|

|

|

250...2500 |

3...8 |

|

25...250 |

8...30 |

|

2,5...25 |

9...50 |

|

0,25...2,5 |

До 8 |

|

До 0,25 |

– |

2. Номенклатура

Складається з виробів, які випускаються дрібними партіями або серіями, що систематично не повторюються

3. Організаційна форма

Стаціонарне непоточне складання без розчленування робіт і з розчленуванням

|

|

|

|

|

|

|

|

Серійне |

|

Великосерійне |

|

Масове |

|||

|

|

|

|

|

|

|

|

1. Обсяг випуску виробів |

|

1. Обсяг випуску виробів |

|

1. Обсяг випуску виробів |

|||

Трудо- |

Середньо- |

|

Трудо- |

Середньо- |

|

Трудо- |

Середньо- |

місткість |

місячний |

|

місткість |

місячний |

|

місткість |

місячний |

складання |

випуск |

|

складання |

випуск |

|

складання |

випуск |

виробу, год |

виробів, шт. |

|

виробу, год |

виробів, шт. |

|

виробу, год |

виробів, шт. |

|

|

|

|

|

|

|

|

Більше |

Більше 5 |

|

Більше |

– |

|

Більше |

– |

2500 |

|

2500 |

|

2500 |

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

250...2500 |

9...60 |

|

250...2500 |

Більше 60 |

|

250-2500 |

– |

25...250 |

31...350 |

|

25...250 |

351...1500 |

|

25-250 |

Більше 1500 |

2,5...25 |

51...600 |

|

2,5...25 |

601...3000 |

|

2,5-25 |

Більше 3000 |

0,25...2,5 |

81...800 |

|

0,25...2,5 |

801...4500 |

|

0,25-2,5 |

Більше 4500 |

До 0,25 |

– |

|

До 0,25 |

1000...6000 |

|

До 0,25 |

Більше 6000 |

2. Номенклатура |

|

2. Номенклатура |

|

2. Номенклатура |

|||

Складається з виробів, що |

|

Складається з виробів, які |

|

|

|

||

випускаться партіями або |

|

випускаються крупними |

|

Постійна |

|||

серіями, які повторюються |

|

партіями або серіями, що |

|

||||

|

|

|

|

||||

через відповідні відрізки часу |

|

систематично повторюються |

|

|

|

||

|

|

|

|

|

|

|

|

3. Організаційна форма |

|

3. Організаційна форма |

|

3. Організаційна форма |

|||

|

|

|

|

|

|

Рухоме поточне складання з |

|

Стаціонарне і рухоме |

|

|

|

|

розчленуванням процесу на |

||

|

|

|

|

операції і передачею |

|||

поточне складання з |

|

Рухоме поточне складання |

|

||||

|

|

складеного об’єкта від однієї |

|||||

розчленуванням робіт і |

|

з розчленуванням процесу |

|

||||

|

|

позиції до іншої за |

|||||

регламентованим тактом їх |

|

на операції і передачею |

|

||||

|

|

допомогою механічних |

|||||

виконання при великому |

|

складеного об’єкта |

|

||||

|

|

транспортних засобів; такт |

|||||

операційному часі |

|

|

|

|

|||

|

|

|

|

складання точно |

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

регламентований |

|

|

|

|

|

|

|

|

|

Рис. 2.1. Визначення серійності та організаційної форми складання

9

10

2.4. Аналіз технічних умов на складання й випробування машин

Припустиму величину похибки взаємного розташування вузлів чи деталей відносно одна одної знаходять, проаналізувавши різні початкові передумови. Основними з них є такі:

забезпечення міцності і (чи) щільності з'єднання; забезпечення точності виробів, оброблюваних машиною;

забезпечення працездатності сполучних елементів (муфт, ланцюгових і пасових передач тощо);

забезпечення працездатності силових елементів вузла; забезпечення необхідної продуктивності машини чи вузла. Розглянемо деякі приклади визначення величини похибок, що

допускаються, виходячи з різних технічних умов на виріб.

2.4.1. Аналіз технічних умов залежно від забезпечення щільності і міцності з'єднань

На рис. 2.2 зображено з'єднання кришки з корпусом циліндра. Щільність з'єднання кришки з корпусом повинна бути забезпечена без застосування прокладки, тільки за рахунок сили притиснення кришки болтами до циліндра. При наявності неперпендикулярності (торця кришки та її циліндричної напрямної) між торцем циліндра і

γ

Р

Рис. 2.2. Перекіс кільця підшипника внаслідок неперпендикулярності торця до осі отвору