Лекция РЧЛ

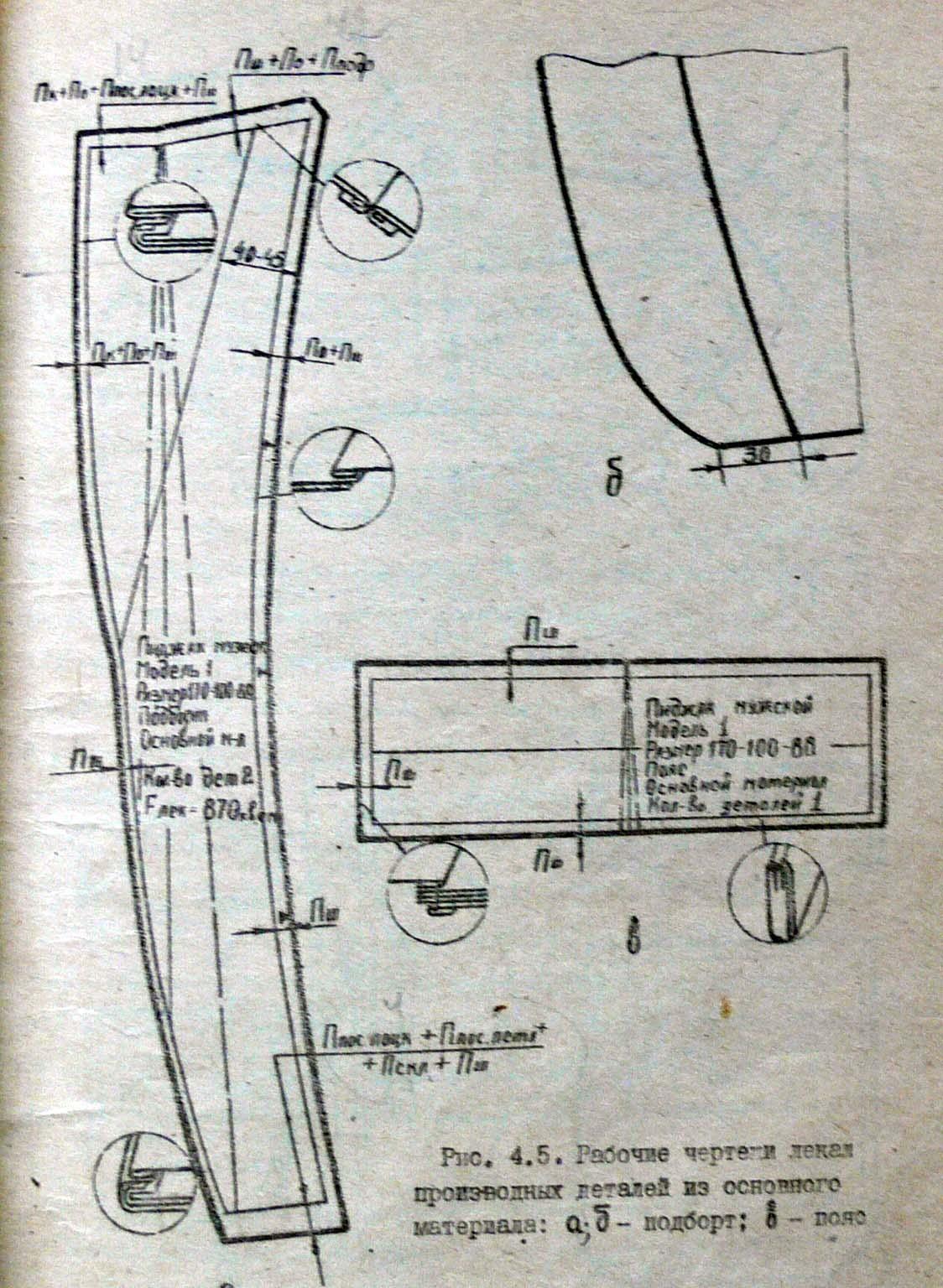

.docРазработка рабочих чертежей лекал производных деталей из основного материала

Производными деталями из основного материала для модели пиджака, представленной на рис. 1.1, являются: подборт, верхний воротник, детали боковых и верхнего накладных карманов, пояс спинки, обтачки внутренних карманов.

Рисунок 1.1. – Разработка шаблонов подборта и верхнего воротника

Рабочий чертеж подборта разрабатывают на основе шаблона полочки.

Отмечают линию внутреннего шва подборта (шва соединения подборта с подкладкой). Основными ориентирами для нанесения этой линии являются: линия сгиба лацкана, положение петель и ширина подборта внизу. Минимальное расстояние от линии сгиба до шва притачивания подборта к подкладке и от внутреннего конца петли до этого шва составляет 30-35 мм. Ширина подборта на уровне линии талии - 1005 мм, ширина внизу – 75-80 мм. Форма нижнего участка внутреннего среза подборта зависит также от формы бортового среза. Для моделей с закругленными бортами нижний участок подборта оформляется кривой линией таким образом, чтобы подборт заходил на прямолинейный участок линии подгибки низа изделия не менее чем на 30 мм. В изделиях с двухбортной застежкой ширину подборта на уровне линии талии увеличивают примерно на половину расстояния между рядами пуговиц.

Целесообразно верхний срез подборта не доводить до плечевого шва (как это показано на рис.1.1.). В этом случае обеспечивается возможность сборки подкладки с изделием методом «халатика», т.е. притачивать подкладку к подбортам и верхнему воротнику в один прием.

По всем срезам шаблона подборта рассчитывают величины технологических припусков и затем разрабатывают и оформляют рабочий чертеж этой детали (рис.1.2).

Рисунок 1.2. – Рабочие чертежи лекал производных деталей из основного материала

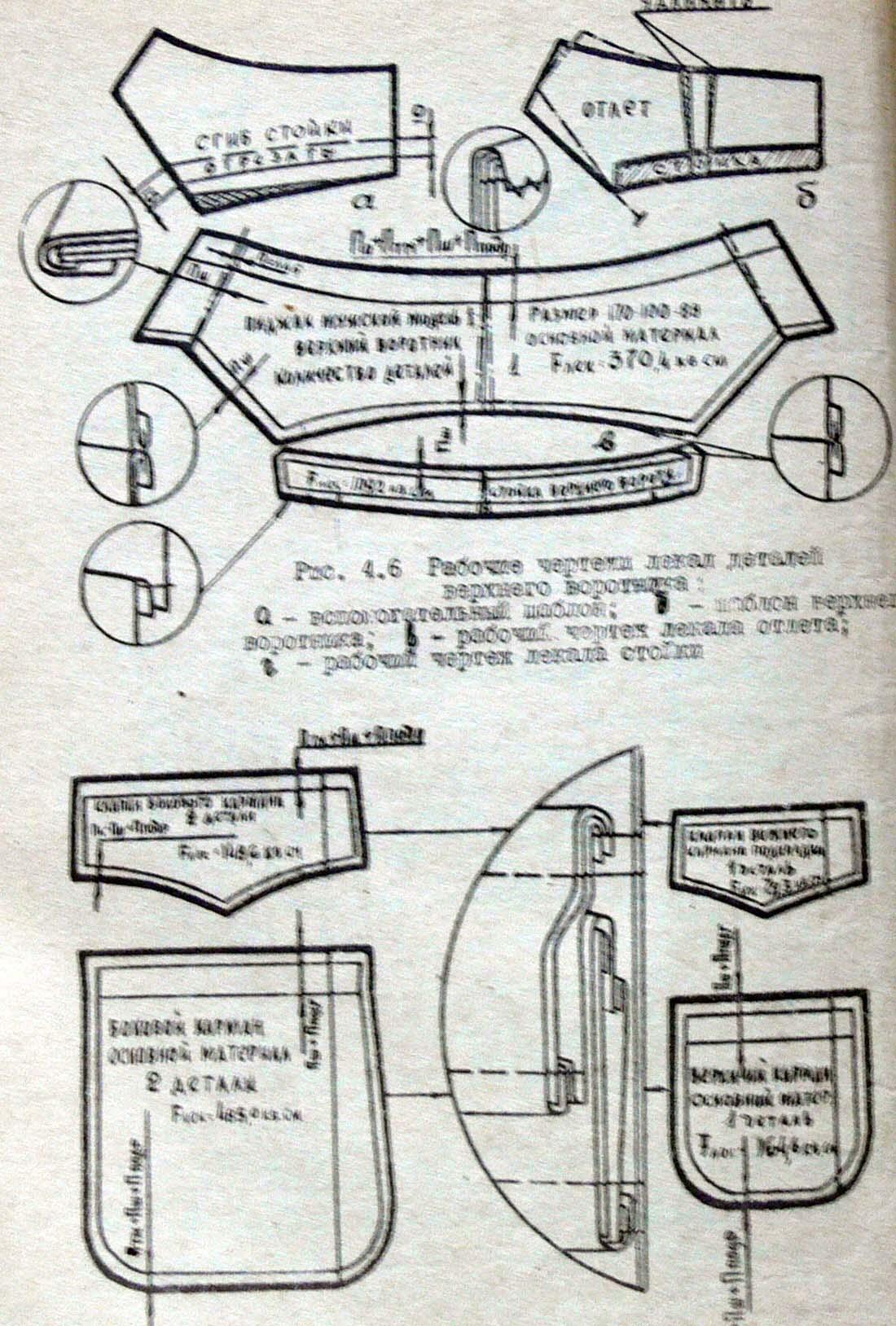

Рабочий чертеж верхнего воротника разрабатывают по шаблону нижнего воротника.

Прежде всего, уточняют линию раскепа и шов втачивания верхнего воротника в горловину. Для этого шаблон подборта и нижнего воротника совмещают с шаблоном полочки, как показано на рис. 1.1. Поскольку подборт не доходит до плечевого шва, на верхнем участке полочки между воротником и швом притачивания подкладки (продолжение шва притачивания подборта) образуется зазор (на рис. 1.1. этот зазор заштрихован). На величину этого зазора необходимо увеличить размеры верхнего воротника и переоформить линию втачивания его в горловину. Таким образом, получают шаблон верхнего воротника, на котором отмечают линию сгиба стойки.

Прежде чем разрабатывать рабочий чертеж верхнего воротника в шаблон, в шаблон вносят изменения с учетом формообразования этой детали.

На вспомогательном шаблоне верхнего воротника отмечают эту линию и разрезают по ней шаблон. В области отлета шаблон разрезают и удлиняют срез отлета на 5-7 мм, используя метод конического разведения. Такое конструктивное решение позволяет исключить ВТО верхнего воротника по отлету.

Конструкцию отрезной стойки получают по шаблону отлета воротника, как это показано на рис. 1.3.

Рисунок 1.3. – Рабочие чертежи лекал производных деталей из основного материала

Конец стойки оформляют таким образом, чтобы в отогнутом виде он служил продолжением линии раскепа. После получения шаблонов деталей верхнего воротника проверяют сопряженность и накладываемость срезов, рассчитывают величины технологических припусков и разрабатывают рабочие чертежи этих деталей. В углах верхнего воротника предусматривают дополнительный припуск на слабину. Если в верхнем воротнике не проектируется отрезная стойка, то его рабочий чертеж разрабатывают по шаблону без внесения изменений с учетом формообразования.

Рабочие чертежи лекал деталей карманов разрабатывают на базе чертежа полочки. Основным ориентиром для определения параметров деталей кармана является линия входа в карман.

Длина декоративных деталей прорезных карманов определяется также длиной входа в карман. Форма этих деталей зависит от модели. Ширина клапана в готовом изделии принимается от 50 до 60 мм, ширина листочки от 20 до 25 мм. В карманах в рамку ширину последней определяют по модели в интервале от 5 до 15 мм в готовом изделии. Ширина обтачки зависит от ширины рамки и может быть от 30 до 40 мм. Длина обтачки превышает длину входа в карман на 30 мм (по 15 мм с каждой стороны).

В прорезных карманах с листочкой и в рамку подзоры проектируют из основного материала. Длина подзора больше входа в кармане на 30 мм, ширина до 70 мм. В прорезных карманах с клапаном подзор выполняют из подкладочного материала шириной 65 мм.

Размеры и форма накладных карманов зависят от модели. Как правило, величину входа в накладные карманы проектируют больше, чем в прорезные. Если изделие проектируется с поясом или хлястиком, то размеры их полностью зависят от модели.

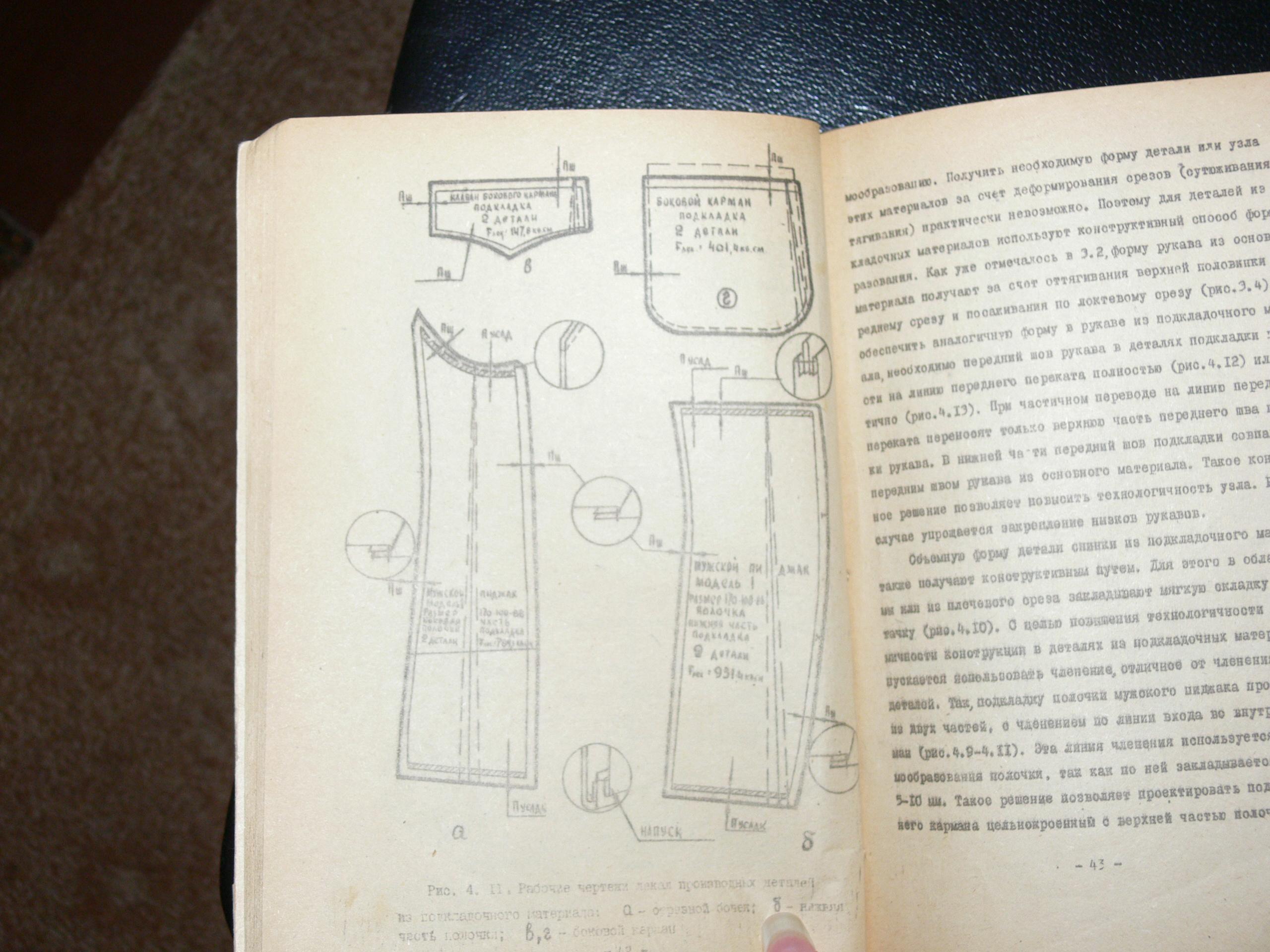

Разработка рабочих чертежей лекал производных деталей из подкладочных материалов

Для повышения точности разработки рабочих чертежей лекал производных деталей из подкладочных материалов целесообразно использовать не лекала-эталоны, а шаблоны основных и производных деталей. Это позволяет более точно и обоснованно определить параметры, как самих деталей подкладки, так и величины технологических припусков по срезам с учетом свойств используемых материалов.

Подкладочные материалы отличаются большей усадочностью по сравнению с основными. Поэтому в лекалах подкладки необходимо соответственно увеличивать припуски на усадку. Особенностью внесения припусков на усадку является допустимость их размещения по внешним контурам, а не внутри шаблонов.

В изделиях с подкладкой, притачной по низу для предотвращения искажения размеров и формы изделия в процессе носки, проектируют складку-напуск по низу глубиной 5-10 мм (рис.1.4-1.5).

Рисунок 1.4. – Рабочие чертежи лекал производных деталей из подкладочного материала

Подкладочные материалы по сравнению с основными обладают малой деформационной способностью, малой растяжимостью в направлении уточной нити. Поэтому детали из подкладочых материалов проектируют шире соответствующих деталей из основного материала. Наибольшие изменения размеров тела имеют место на верхних участках туловища, особенно в плечевом поясе. В связи с этим расширение деталей подкладки предусматривают на участках, расположенных выше линии талии.

Максимальные деформации в изделии при носке возникают в области верхних участков спинки и составляют 18-20%. Поэтому в детали спинки из подкладочного материала предусматривают вертикальную складку глубиной до 10 мм, заложенную по среднему шву от горловины.

В изделиях с подкладкой, притачной по низу, ширина деталей подкладки на участках ниже талии равна ширине деталей из основного материала.

В изделиях с подкладкой, отлетной по низу, ее детали заужают по сравнению с деталями из основного материала. Величина такого заужения зависит от силуэта изделия. Для изделий прямого силуэта заужение полочки и спинки по низу не превышает 15-20 мм (на половину ширины изделия). В изделиях, расширенных книзу, подкладку заужают на величину расширения основных деталей от линии бедер до низа.

Рисунок 1.5. – Рабочие чертежи лекал производных деталей из подкладочного материала

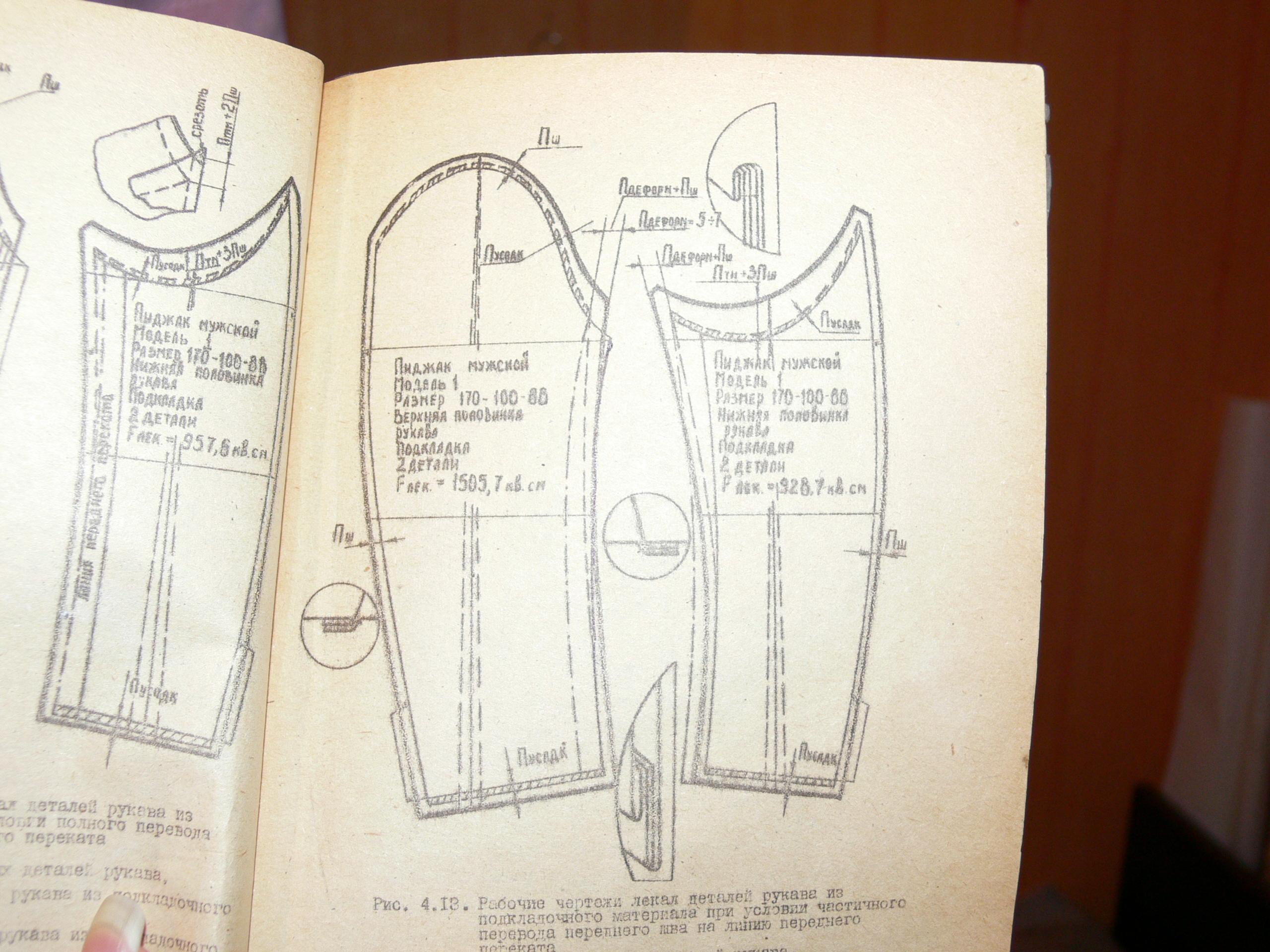

Подкладочные материалы обладают малой способностью к формообразованию. Получить необходимую форму детали или узла из этих материалов за счет деформирования срезов (сутюживания, оттягивания) практически невозможно. Поэтому для деталей из подкладочных материалов используют конструктивный способ формообразования. Чтобы обеспечить аналогичную форму в рукаве из подкладочного материала, необходимо передний шов рукава в деталях подкладки перенести на линию переднего переката полностью (рис.1.6,а) или частично (рис.1.6,б). При частичном переводе на линию переднего переката переносят только верхнюю часть переднего шва подкладки рукава. В нижней части передний шов подкладки совпадает с передним швом рукава из основного материала. Такое конструктивное решение позволяет превысить технологичность узла.

а б

Рисунок 1.6. – Рабочие чертежи лекал деталей рукава из подкладочного материала

Объемную форму детали спинки из подкладочного материала также получают конструктивным путем. Для этого в области проймы или из плечевого среза закладывают мягкую складку или вытачку.

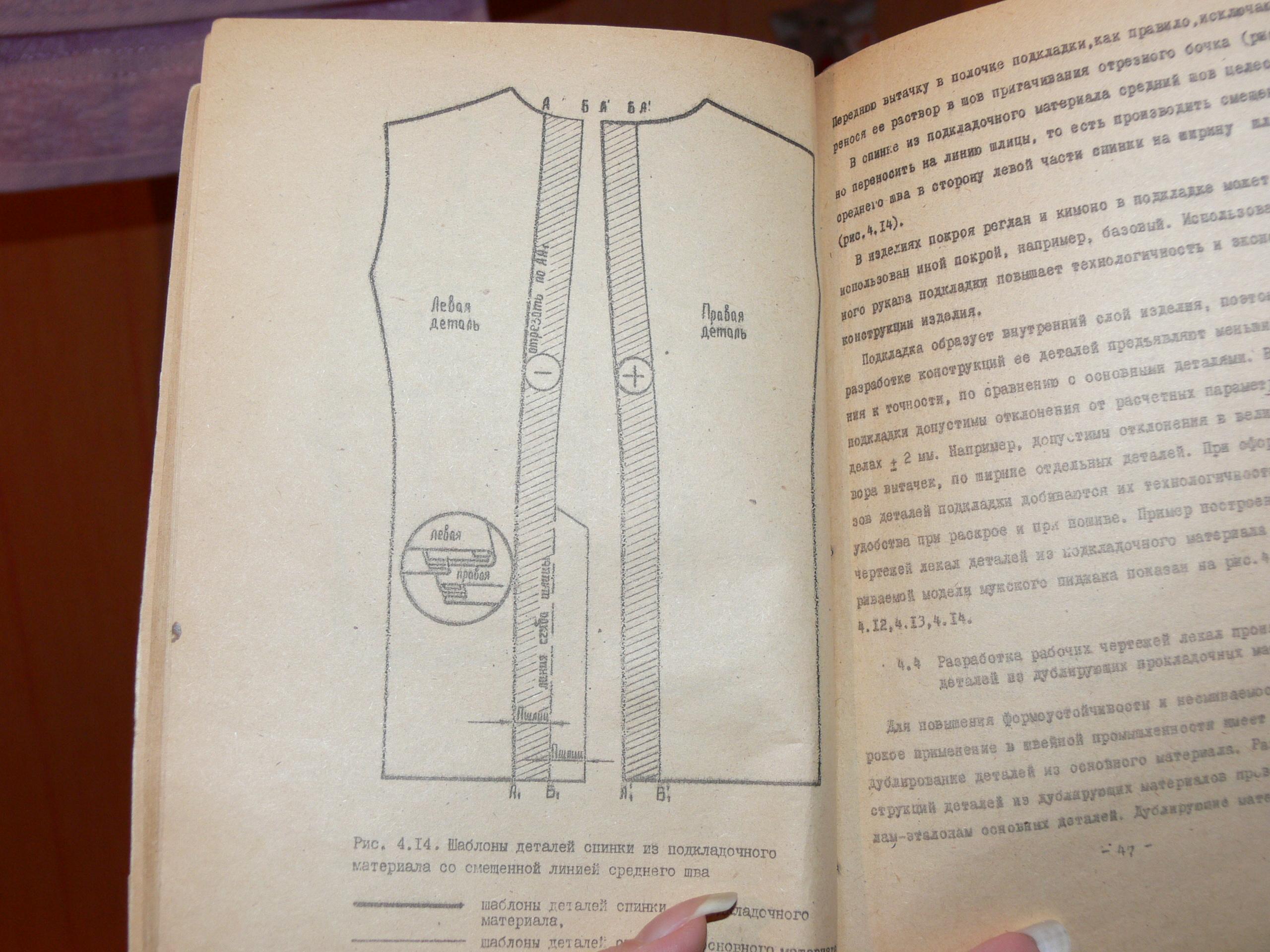

В спинке из подкладочного материала средний шов целесообразно переносить на линию шлицы, то есть производить смещение среднего шва в сторону левой части спинки на ширину шлицы (рис. 1.7).

В изделиях покроя реглан и кимоно в подкладке может быть использован иной покрой, например, базовый. Использование втачного рукава подкладки повышает технологичность и экономичность конструкции изделия.

Подкладка образует внутренний слой изделия, поэтому при разработке конструкций ее деталей предъявляют меньшие требования к точности, по сравнению с основными деталями. В деталях подкладки допустимы отклонения от расчетных параметров в пределах 2 мм. Например, допустимы отклонения в величине раствора вытачек, по ширине отдельных деталей. При оформлении срезов деталей подкладки добиваются их технологичности, то есть удобства при раскрое и при пошиве.

Рисунок 1.7. – Шаблоны деталей спинки из подкладочного материала со смещенной линией среднего шва