lab5

.pdf

ЛАБОРАТОРНАЯ РАБОТА №5

ОБРАБОТКА ДЕТАЛЕЙ ТИПА ВАЛОВ НА ТОКАРНЫХ СТАНКАХ

Цель работы: ознакомление студентов с универсальными возможностями токарного оборудования в процессе обработки деталей типа валов и устройством токарновинторезных станков.

Краткая теоретическая часть.

Сущность процесса токарной обработки и инструмент для ее осуществления

Токарная обработка является сложным физическим процессом удаления припуска за счет стружкообразования с поверхности обрабатываемой заготовки, при котором возникают упругие и пластические деформации, процесс сопровождается большим трением, тепловыделением и т.д. В общем парке металлорежущего оборудования токарные станки составляют около 35%, поэтому токарные резцы являются наиболее распространенным и простым видом режущего инструмента. Под действием режущего инструмента обрабатываемая заготовка приобретает заданную конфигурацию, размеры и качественные характеристики поверхностного слоя.

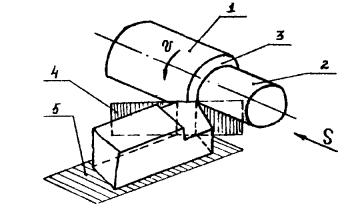

На заготовке различают следующие поверхности (рис. 1):

-обрабатываемая поверхность – поверхность, которая будет удалена 1;

-обработанная поверхность – поверхность, полученная после снятия стружки 2;

-поверхность резания – поверхность, образуемая на обрабатываемой заготовке непосредственно режущей кромкой резца 3.

Плоскость резания – плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца 4.

Основная плоскость – плоскость, параллельная продольной и поперечной подачам

5.

Рис. 1. Поверхности обрабатываемой заготовки

Инструменты для токарной обработки

Токарные резцы* используются на токарных станках для получения из заготовок деталей с цилиндрическими, коническими, фасонными и торцевыми поверхностями, образующимися в результате вращения заготовки со скорость V и перемещения резца за один оборот заготовки на S.

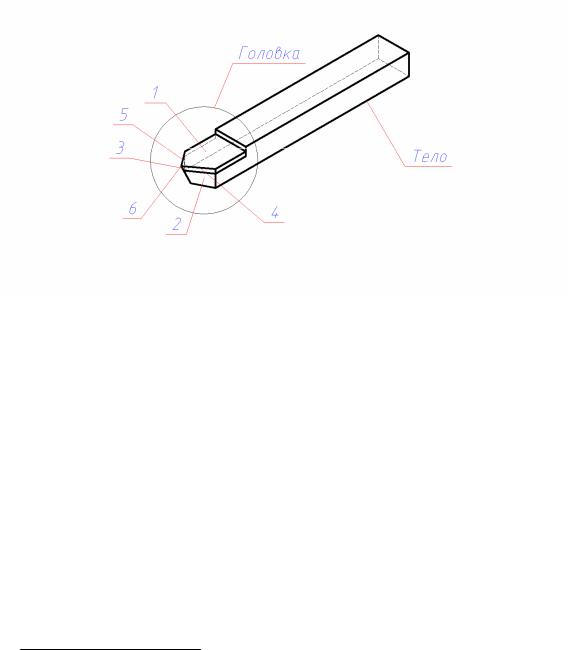

Резец состоит из головки (рабочей части) и тела (стержня), служащего для закрепления резца в резцедержателе.

Головка резца образуется посредством специальной заточки и имеет следующие элементы (рис. 2): переднюю поверхность 1; главную 2 и вспомогательную 3 задние поверхности; главную 4 и вспомогательную 5 режущие кромки; вершину резца 6.

Рис. 2. Прямой проходной токарный резец

По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбонарезные и фасонные.

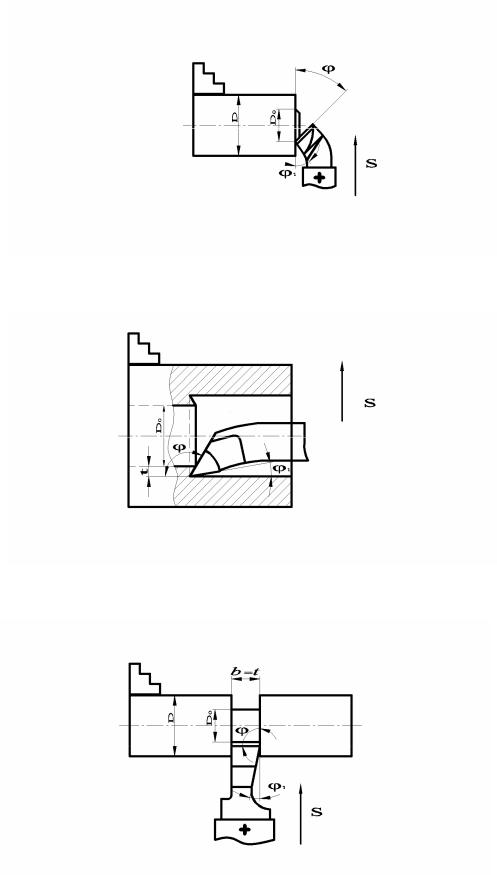

Проходные резцы применяются для обработки заготовок вдоль оси (прямой резец и отогнутый резец - рис. 3. а, б. поз. I) и для подрезки торца (рис. 3, б, поз. II). К проходным относится и резец, показанный на рис. 3 в, называемый упорным. Его применяют при продольном точении с одновременной обработкой торцевой поверхности, составляющей цилиндрической прямой угол.

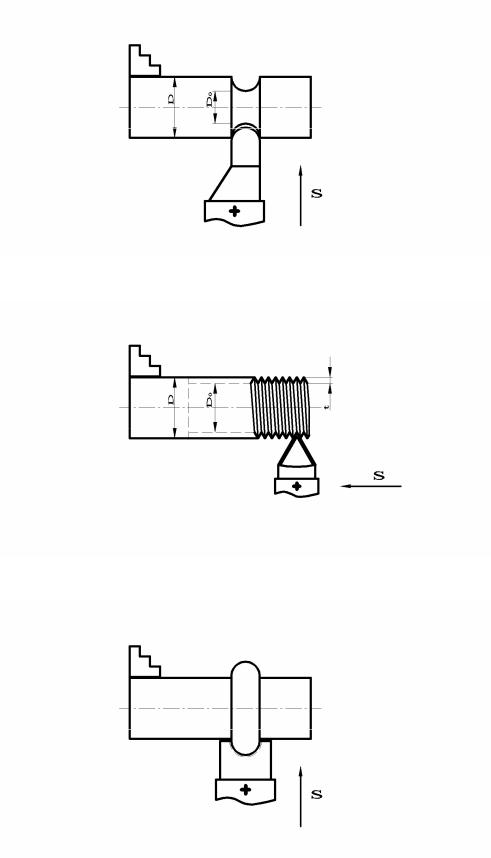

Подрезные резцы (рис. 4, а) применяют для обработки заготовок в направлении, перпендикулярном или наклонном к оси ее вращения.

Расточной резец (рис. 4, б) применяется для обработки сквозных отверстий. Отрезной резец (рис. 4, в) применяется для отрезки заготовки.

*Резцы делятся на три основные группы: токарные, строгальные и долбежные.

а)

б)

в)

Рис. 3. Проходные резцы

а)

б)

в)

Рис. 4. Токарные резцы:

а – подрезной (торцевой); б – для обработки отверстий; в – отрезной

а)

б)

в)

Рис. 5. Токарные резцы:

а – галтерный; б – резьбовой; в – фасонный

Прорезные резцы аналогичны отрезным, но имеют длину режущей кромки (b), соответствующую ширине прорезаемого паза (канавки).

Галтельные резцы (рис. 5, а) применяют для протачивания закругленных канавок и переходных поверхностей.

Резьбовые резцы (рис. 5, б) применяют для нарезания наружной и внутренней резьбы.

Фасонные резцы (рис. 5, в) используют для обработки фасонных поверхностей. На токарных станках могут также осуществляться следующие методы обработки

отверстий: сверление, зенкерование, развертывание. Нарезание резьбы на наружных поверхностях может производиться посредством плашек, а на внутренних – метчиками.

Для обработки отверстий применяются следующие виды инструмента:

-сверление – спиральные сверла, сверла с прямыми канавками, перовые сверла, сверла для глубокого сверления;

-зенкерование – цельные и насадные зенкеры;

-развертывание – ручные и машинные развертки.

Угол заточки режущей части ручной развертки составляет несколько градусов. Хвостовик является цилиндрическим и оканчивается квадратом, на который одевается вороток, с помощью которого развертка вращается. Угол заточки машинной развертки составляет до 15°, хвостовик конический и вставляется в пиноль задней бабки;

-нарезание внутренней резьбы – метчики ручные и гаечные (машинные);

-растачивание – проходные и упорные расточные резцы, которые позволяют получать внутри отверстия прямоугольные уступы.

Структура технологического процесса изготовления детали

Технологическим процессом называется последовательное изменение формы, размеров, свойств материалов и полуфабрикатов в целях получения детали или изделия в соответствии с заданными техническими требованиями. Технологический процесс делится на операции.

Операция – часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все последовательные действия рабочего и оборудования над одним или несколькими предметами. Название операции определяется видом обработки, например токарная операция, фрезерная и т.д. Обозначаются операции римскими цифрами. Операции делятся на переходы.

Технологическим переходом называется часть операции, характеризующаяся неизменностью обрабатываемой поверхности, рабочего инструмента и режима резания. Тех-

нологические переходы обозначаются арабскими цифрами, а установочные – буквами. Переходы подразделяют на проходы.

Рабочим проходом называется часть технологического перехода, связанная со снятием одного слоя металла при неизменности инструмента, поверхности обработки и режима резания.

Устройство токарно-винторезного станка 1к62

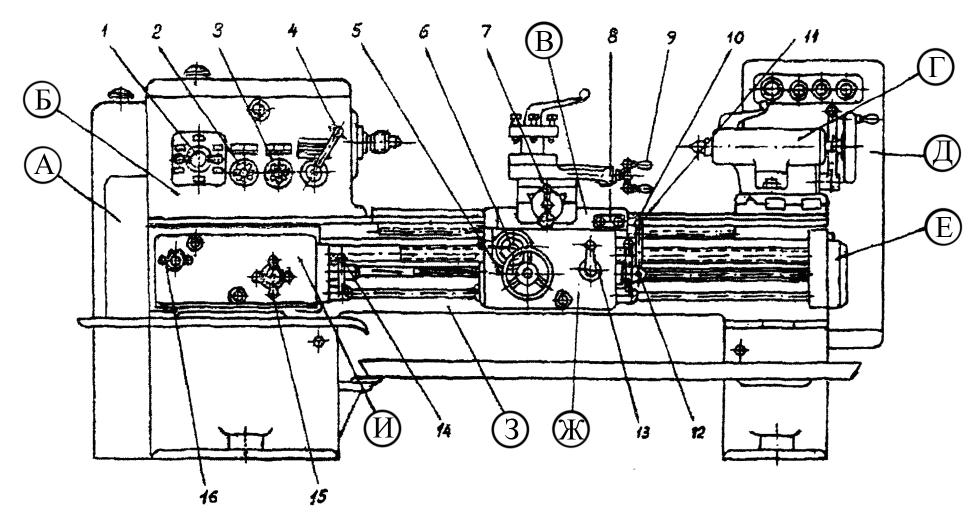

Токарно-винторезный станок состоит из следующих узлов (рис. 6):

-станины (служит для крепления узлов и деталей станка) 3;

-передней бабки (содержит коробку скоростей и шпиндель; коробка скоростей состоит из механизма реверсирования вращения шпинделя, скользящих блоков шестерен для регулирования вращения шпинделя и механизма перебора; шпиндель – полый вал для крепления заготовки) Б;

-задней бабки (служит для поддерживания второго конца длинной детали, кроме того в пиноли задней бабки закрепляют инструмент для обработки отверстий – сверла, зенкера и т.д.) Г;

-суппорта (состоит из продольных, поперечных – для осуществления соответствующей подачи – и верхних салазок, которые можно устанавливать под углом к оси станка; на верхних салазках имеется поворотный четырехпозиционный резцедержатель ) В;

-фартука суппорта (содержит механизмы для осуществления поступательного перемещения суппорта, которое может производиться механически или вручную) Ж;

-коробки подач (предназначена для сообщения суппорту продольных и поперечных перемещений; от коробки подач приводится в движение ходовой винт и ходовой валик; ходовой винт служит для подачи суппорта при точении, ходовой винт - для нарезании резьбы) И;

-привода быстрых перемещений (служит для ускоренных перемещений суппор-

та) Е;

-гитары сменных шестерен (служит для нарезания резьб различных типов) А.

В токарном станке различают следующие движения:

-главное движение или движение резания (вращение шпинделя с заготовкой);

-движение подачи (продольное или поперечное перемещение суппорта с режущим инструментом);

-вспомогательные движения (быстрые перемещения суппорта от специального привода).

Рис. 6. Общий вид токарно-винторезного станка модели 1К62

Приспособления к токарным станкам

1.Самоцентрирующийся трехкулачковый патрон.

2.Четырехкулачковый патрон. Каждый из четырех кулачков перемещается независимо один от другого на разные расстояния от оси шпинделя.

Заготовка закрепляется в патроне при dL < 4 ,

где L – длина, d – диаметр заготовки.

3. Токарные центры для поддержания свободного конца детали. Бывают простые, у которых заготовка при вращении трется о коническую поверхность и вращающиеся, которые применяют при больших скоростях вращения заготовки. Заготовка крепится в патроне с

применением заднего центра при 4 < dL <10

4. Люнеты, предназначенные для устранения прогиба длинной детали. Люнеты бывают подвижные и неподвижные. У подвижного люнета основание крепится на суппорте и перемещается вместе с ним. Неподвижный люнет крепится на направляющих станины станка.

Люнеты применяют при dL > 10

Параметры режима резания при токарной обработке

Под режимом резания понимается совокупность значений скорости резания, подачи и глубины резания.

1. Скорость резания (V) – линейная скорость вращения поверхности заготовки в зоне резания

V = π × d × n м/мин, |

(1) |

1000

где d - диаметр обрабатываемой поверхности заготовки, мм; n - число оборотов заготовки, об/мин.

2.Подача (S) – путь точки режущего лезвия инструмента относительно заготовки в направлении движения подачи за один оборот заготовки, мм/об.

3.Глубина резания (t) - толщина слоя металла, снимаемого за один проход в направлении, перпендикулярном подаче, мм.

Расчет параметров режима резания проводится в общепринятой последовательности. Сначала выбирают глубину резания (t), стремясь весь припуск на обработку срезать за

один проход. Если же по технологическим или другим причинам этого сделать нельзя, то назначают черновой и чистовой проходы. При черновой обработке снимается до 80% припус-

ка, при чистовой – около 20% припуска. При этом после чистовой обработки получают требуемую но чертежу точность и шероховатость поверхности детали.

Затем по справочникам выбирают значения подачи (S). Рекомендуется назначать наибольшее допустимое значение подачи, учитывая требования точности и шероховатости обработанной поверхности, а также мощность станка, режущие свойства материала инструмента и т.п. Выбранное значение подачи корректируется по паспортным данным станка, т.е. бе-

рется ближайшая меньшая величина из ряда подач. |

|

Наконец определяют скорость резания по формуле |

|

V = VТАБЛ × K1 × K2 × K3 м/мин, |

(2) |

где VТАБЛ – табличное значение скорости резания с учетом выбранных значений глу-

бины резания и подачи;

K1, K2 , K3 – коэффициенты, зависящие соответственно от обрабатываемого материала,

материала инструмента, вида обработки (выбираются по справочнику).

После вычисления скорости определяют число оборотов шпинделя станка:

n = |

1000 ×V |

об/мин. |

(3) |

|

π × d |

|

|

Полученное значение n корректируют по паспорту станка, т.е. принимается наиболее близкое значение к расчетной величине, после чего окончательно уточняют по формуле (1) величину скорости резания.

Указания к расчету параметров режима резания, расчетных размеров

заготовки и заполнению технологической карты механической обработки

Каждая операция по изготовлению детали расчленяется на переходы, названия которых вместе с параметрами режима резания записываются в технологическую карту обработки. Все расчеты и заполнение технологической карты на каждом переходе производятся в следующей последовательности.

1. Припуск (h) толщина слоя металла, который необходимо снять с заготовки для получения детали с заданными размерами и шероховатостью поверхности, мм:

- при точении h определяют по формуле

h = Dзаг - Dдет , (4)

2

где Dзаг – диаметр заготовки, мм; Dдет - диаметр детали, мм;

- при сверлении