Курсовая работа / Производство стирола - 2003 / Алексей-ОХТ / т5

.doc306

часть 2. технология крупнотоннажных производств

глава 8. производство стирола и оксидов олефинов

307

ся продукты конденсации, а также водяной пар. Парогазовая смесь из пенного аппарата 8 поступает в воздушный конденсатор при температуре 118— 120°С. Далее парожидкостная смесь направляется в сепаратор 10, где отделяется конденсат от несконденсированных продуктов, которые поступают в сепаратор 11. Парожидкостная смесь поступает в сепаратор 12. И наконец, после сжатия в компрессоре 13 несконденсировавц.иеся продукты поступают в рассольный конденсатор 14 для окончательной конденсации. Конденсат из сепараторов 10, 12 и конденсатора 14 поступает в отстойник 75. Верхний углеводородный слой (печное масло) из этого отстойника направляется на ректификацию.

Технологическая схема ректификации представлена на рис. 8.3. В ректификационной колонне 1 отделяется основное количество этилбензола вместе с бензолом и толуолом. Далее в ректификационной колонне 2 отделяются бензол и толуол от этилбензола. В колонне 3 в качестве дистиллята отгоняется весь этилбензол и часть стирола. Эта фракция возвращается как питание в колонну 1. Таким образом, колонны 1—3 работают как трехколонный комплекс. Окончательная очистка стирола от смол осуществляется в колонне 4 (часто для этого используют дистилляционный куб).

Все колонны, в которых присутствует стирол, работают при глубоком вакууме, чтобы температура в кубе не превышала 100"С.

1

Рассмотрим некоторые особенности приведенной технологической схемы разделения. В такой схеме производства обычно используется вариант, в котором на первом этапе осуществляется второе заданное разделение. А именно, в первой колонне отгоняются вместе с этилбензолом бензол и толуол, а затем от этилбензола отгоняются легколетучие компоненты. С точки зрения затрат энергии этот вариант менее выгоден. Вместе с тем, учитывая реакционную способность стирола (высокая активность и способность к термополимеризации), этот вариант является более предпочтительным. Тем более, если принять во внимание небольшое содержание бензола и толуола в реакционной смеси.

Учитывая высокую реакционную способность стирола, для разделения пары «этилбензол—стирол» обычно используется «двойная ректификация», позволяющая снизить гидравлическое сопротивление ректификационных колонн, а следовательно, и температуру в кубах, которая должна быть не выше 100 "С (при необходимом вакууме). Именно при этой температуре начинается термополимеризация стирола. В общем случае любая «двойная ректификация» является неприемлемой как в энергетическом отношении, так и по капитальным затратам. Использование такого варианта является вынужденной мерой.

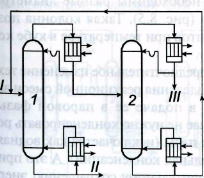

В данном случае возможны два варианта «двойной ректификации» (рис. 8.4,о,б). В первом варианте в первой колонне наряду с полной отгонкой этилбензола (или легколетучего компонента

6

*

Рис. 8.4. Технологическое оформление «двойной» ректификации: а — вариант I; б— вариант II; 1—2 — ректификационные колонны; I — смесь этил-бензола и стирола; II — стирол и полимеры; III — этилбензол