Snarev / ТТНД лекции ч1 / 3.Конструкция скважин и оборудование их забоев

.docxЛекция 4.Конструкция скважин и оборудование их забоев.

Устойчивость

стенок ствола скважины за все время ее

эксплуатации обеспечивается обсадными

трубами. В зависимости от геологических

условий в скважину может быть спущено

на разные глубины несколько концентрически

расположенных колонн труб: направляющая,

кондуктор, технические колонны от 1 до

3. Последняя колонна спускаемых в скважину

обсадных труб называется эксплуатационной.

Применяемое оборудование для добычи

нефти и подземного ремонта скважин

позволяет использовать для эксплуатационной

колонны обсадные трубы с диаметром от

219 до 114 мм и толщиной стенок 6-12 мм. Однако

наиболее распространенным являются

диаметры 168 и 146 мм. Оборудование забоя

скважины в зависимости от геологической

характеристики продуктивного пласта

может быть выполнено по одному из четырех

вариантов:

-

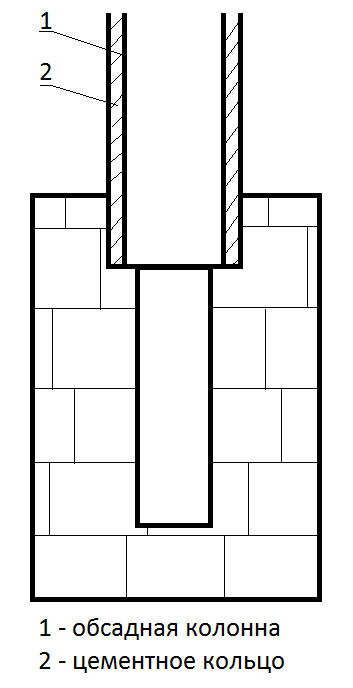

Если пласт сложен твердыми, хорошо сцементированными породами, то забой скважины обычно делают открытым, эксплуатационную колонну спускают до кровли продуктивного горизонта и цементируют, а разбуренный потом интервал от кровли пласта до забоя оставляют не обсаженным . Такую конструкцию применяют при разбуривании месторождений в восточных районах страны, где продуктивные пласты сложены твердыми известняковыми породами.

-

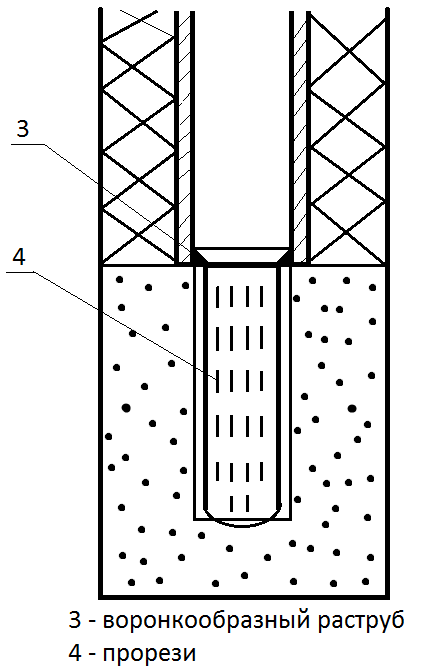

Если продуктивный пласт состоит из рыхлых пород, частицы которых могут в процессе эксплуатации выносится потоком жидкости в скважину, ниже основной эксплуатационной колонны иногда спускают хвостовик-фильтр. Эксплуатационную колонну спускают как и в предыдущем случае, до кровли продуктивного пласта и цементируют. Затем скважину углубляют на всю мощность продуктивного горизонта и спускают в нее хвостовик-фильтр. Хвостовик имеет в верхней части воронкообразный раструб -3, который сажается в специальное седло, находящееся у башмака обсадной колонны. Прорези – 4 в таких фильтрах имеют в поперечном сечении форму трапеции, обращенной узкой стороной наружу, чтобы отдельные песчинки, проникающие внутрь щели, не застревали в ней. Щели в зависимости от фракционного состава песка делают шириной от 0.75 до 3 мм. Опытным путем установлено, что устойчивый песчаный свод с наружной стороны щели образуется при ширине ее не более двойного диаметра песчинок. Для неотсортированного естественного песка сводообразующими будут зерна такого диаметра, при котором сумма более крупных фракций составляет около 10% от всей массы песка. По этому размеру и подбирают параметры щелевидных фильтров.

-

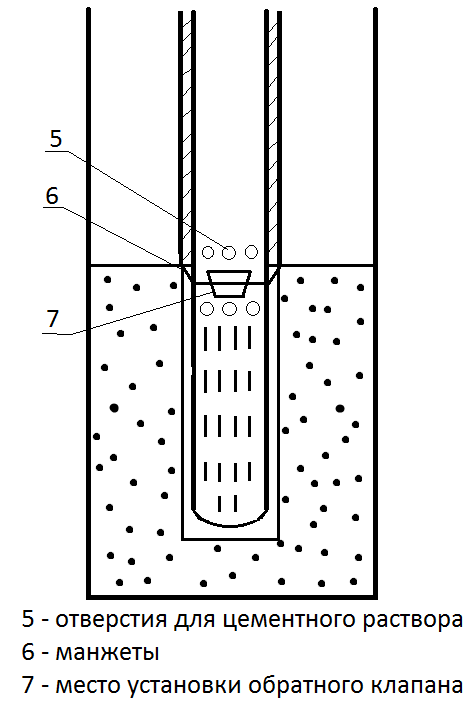

Применяется также конструкция скважины с фильтром, спущенном непосредственно на эксплуатационной колонне. Для цементирования затрубного пространства выше продуктивного пласта на наружной стороне труб на глубине, соответствующей кровле пласта, закрепляют железную воронку-манжету, плотно прилегающую к стенкам скважины. Над манжетой в трубах делают несколько отверстий для прохождения цементного раствора, из труб в затрубное пространство , а ниже устанавливают чугунный клапан, который после цементирования легко разбуривается. Последние 2 конструкции забойной части скважин применяют в условиях, когда в кровле и подошве продуктивного пласта отсутствуют водоносные пропластки. Вышеуказанные фильтры применяют в скважинах, пробуренных на однородный продуктивный пласт, т.е. не имеющий отдельных пропластков и глинистых перемычек. Такие условия в природе встречаются редко, поэтому и применение указанных фильтров ограничено.

-

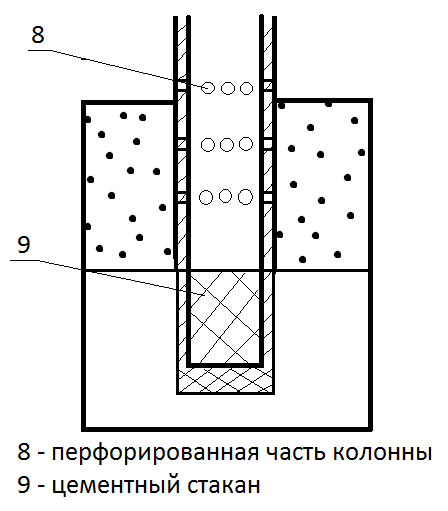

В большинстве случаев применяют конструкцию забоя и фильтра при которой скважину бурят до проектной глубины. После спуска обсадных труб и их цементирования с подъемом цемента до нужной высоты для перекрытия верхних нефтяных, газовых и водяных горизонтов, а против продуктивной части пласта простреливают отверстия. Эта операция называется перфорацией. Конструкция низа скважины со сплошной цементной заливкой и перфорационными отверстиями в колонне наиболее распространены.При такой конструкции быстро и надежно разобщаются продуктивные водоносные и газоносные пласты. Однако, такая конструкция имеет недостатки. При цементировании колонны цементируется и пласт, что связано с ухудшением фильтрационных свойств призабойной зоны. Даже при значительном числе отверстий пласт будет сообщаться со скважиной на значительно меньшей площади, чем в скважинах с открытым забоем. Поэтому и приток нефти в скважину будет меньше. Очень большое число отверстий может уменьшить прочность самой колонны. Поэтому число отверстий обычно делают не более 40-50 на 1 метр и располагают по винтовой линии. Для этих работ применяют перфораторы – пулевые, торпедные, кумулятивные и пескоструйные. Перфораторы и торпеды спускают в скважину на одножильном бронированном или каротажном трехжильном кабеле.

Техника перфорации скважин

При пулевой перфорации в скважину на электрическом кабеле спускается стреляющий пулевой аппарат из 8-10 камор-стволов, заряженных пулями диаметром 12.5 мм. Каморы заряжаются взрывчатым веществом (ВВ) и детонатором. При подаче электрического импульса происходит залп. Пули пробивают колонну, цемент и внедряются в породу. Существует 2 вида пулевых перфораторов: 1) перфораторы с горизонтальными стволами. В этом случае длина стволов мала и ограничена радиальными габаритами перфоратора. 2)Перфораторы с вертикальными стволами с отклонителями пуль на концах для придания полету пули направления, близкого к перпендикулярному по отношению в оси скважины.

Пулевой перфоратор ПП-80, собирается из нескольких секций. Вдоль секции просверлено 2 или 4 вертикальных канала, пересекающих каморы с ВВ, стволы которых заряжены пулями и закрыты герметизирующими прокладками. Верхняя секция – запальная имеет 2 запальных устройства. При подаче по кабелю тока срабатывает первое запальное устройство и детонация распространяется по вертикальному каналу во все каморы, пересекаемые этим каналом. В результате мгновенного сгорания ВВ давление газов в каморе достигает 2 тысяч Мпа, под действием которых пуля выбрасывается. Происходит почти одновременный выстрел из половины всех стволов. При необходимости удвоить число прострелов по второй жиле кабеля подается второй импульс и срабатывает вторая половина стволов от второго запального устройства. В Этом перфораторе масса ВВ одной каморы мала и составляет 4-5 г. Длина перфорационных каналов составляет 65-145мм в зависимости от прочности породы и типа перфоратора. Диаметр канала 12,5мм.

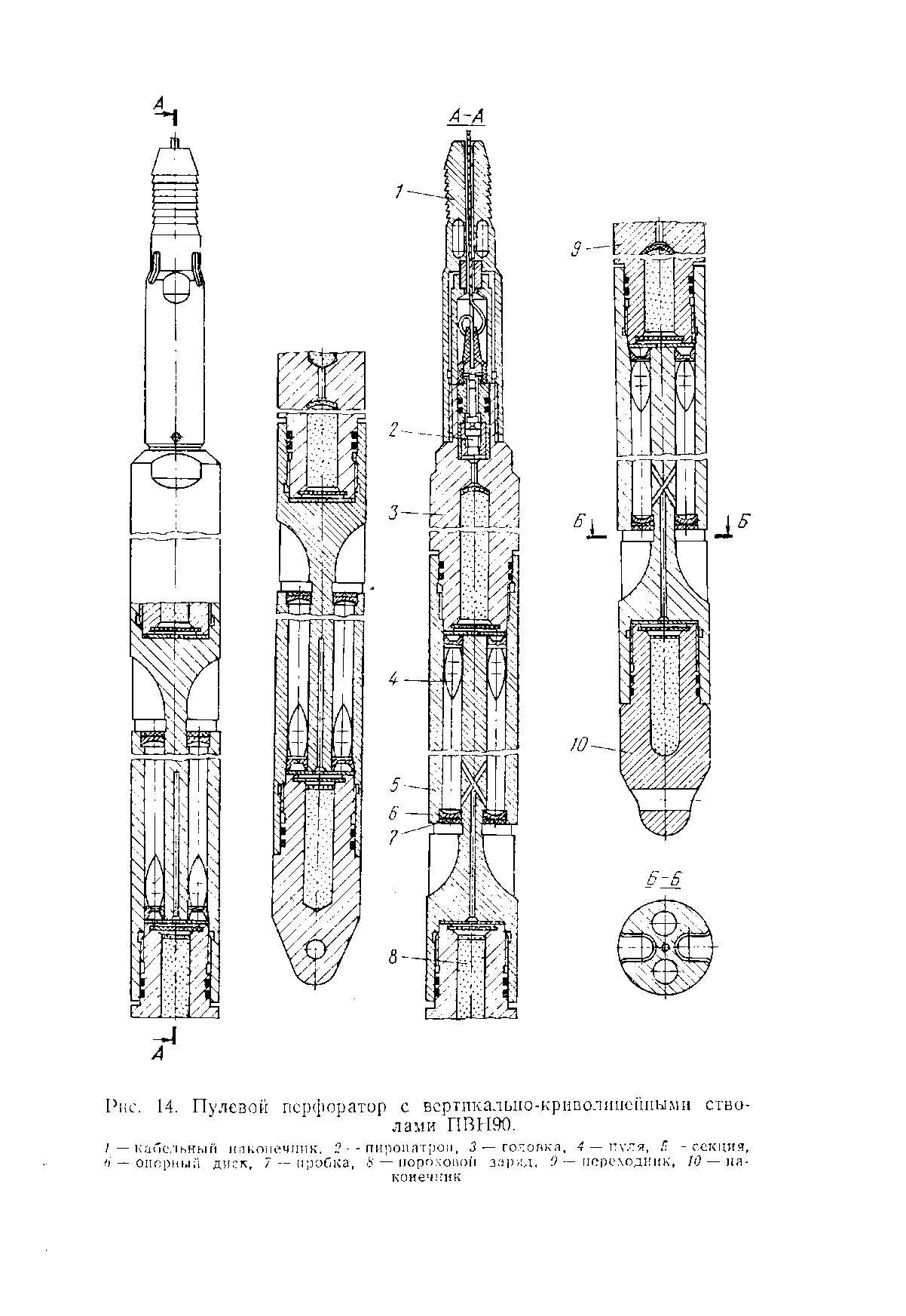

Пулевой перфоратор с вертикально- криволинейными стволами ПВН-90

имеет больший объем камор и длину стволов. Одна камора отдает энергию взрыва сразу двум стволам, масса ВВ в одной каморе достигает 90 г. Давление газов в каморах здесь ниже и составляет 0.6-0.8 тысяч Мпа, но действие их более продолжительное. Это позволяет увеличить начальную скорость вылета пули и пробивную способность перфоратора. Длина перфорационных (отверстий) каналов в породе получается 146-350 мм при диаметре 20 мм. В каждой секции перфоратор имеются четыре вертикальных ствола, на концах которого сделаны плавные желобки-отклонители. Пули, изготовленные из легированной стали, для уменьшения трения в отклонителях покрываются медью или свинцом. В каждой секции 2 ствола направлены вверх и 2 вниз. Это позволяет компенсировать реактивные силы, действующие на перфоратор.

Торпедная перфорация осуществляется аппаратам, спускаемыми на кабеле и стреляющими разрывными снарядами диаметром 22 мм. Внутренний заряд ВВ одного снаряда равен 5 г. Аппарат состоит из секций, в каждой из которых имеется по 2 горизонтальных ствола. Снаряд снабжен детонатором накольного типа. При остановке снаряда происходит взрыв внутреннего заряда и растрескивание окружающей горной породы. Масса ВВ одной каморы 27 г. Глубина каналов по результатам испытаний составляем 100-160 мм, диаметр канала 22 мм. На 1 метр длины фильтра обычно делается не более четырех отверстий, т.к. при торпедной перфорации часты случаи разрушения обсадных колонн.

Пулевая

и торпедная перфорация все больше

вытесняется кумулятивной перфорацией

(ПК-103, ПКС105).

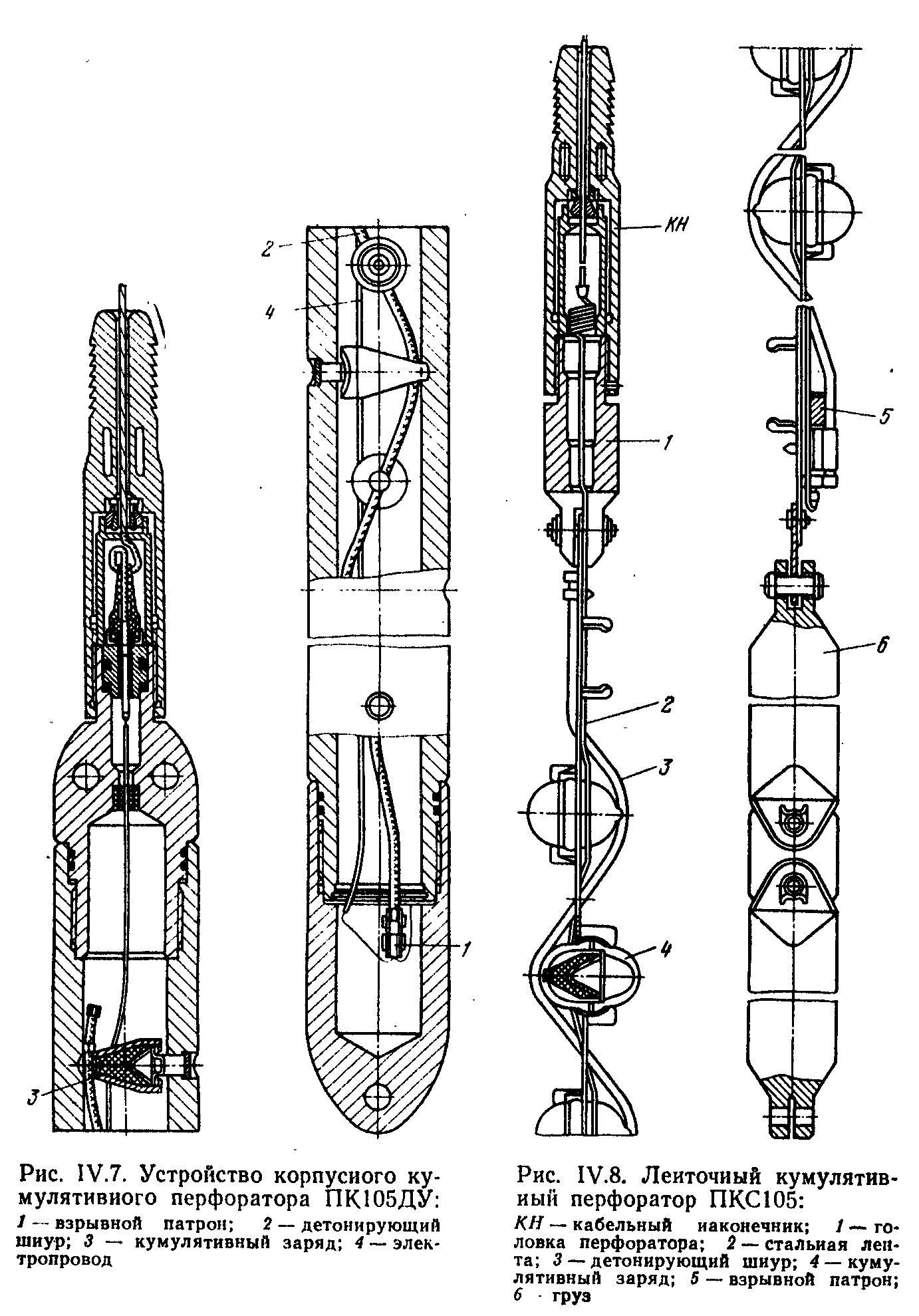

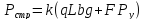

Кумулятивная перфорация осуществляется перфораторами не имеющими пуль и снарядов. Прострел породы достигается за счет сфокусированного взрыва. Такая фокусировка обусловлена конической формой внутренней поверхности заряда ВВ обусловленной тонким металлическим покрытием (листовая медь толщиной 0,6 мм) энергия взрыва в виде тонкого пучка газов – продуктов облицовки пробивает канал. Кумулятивная струя приобретает скорость в головной части до 6-8 км/с и создает давление на преграду 150-300 тыс. Мпа. При выстреле кумулятивным зарядом в преграде образуется узкий перфорационный канал глубиной до 350 мм и диаметром 14 мм. Размеры каналов зависят от прочности породы и типа перфораторов.

Все перфораторы имеют горизонтально расположенные заряды и разделяются на корпусные и бескорпусные (одноразового действия). Перфораторы спускаются на кабеле, а также перфораторы спускаемые на НКТ. В последнем случае инициирование взрыва производится не электрическим импульсом, а сбрасыванием в НКТ резинового шара, действующего как поршень на взрывное устройство. Масса одного кумулятивного заряда ВВ составляет 25-50 г.

Максимальная мощность вскрываемого интервала кумулятивным перфоратором достигает 30 м, торпедным – 1 м, пулевым – до 2,5 м. Это является одной из причин широкого применения кумулятивных перфораторов.

В свою очередь кумулятивные корпусные перфораторы позволяют простреливать интервал до 3.5м за 1 спуск, корпусные одноразового действия – до 10 м и бескорпусные или ленточные – до 30 м. Ленточные перфораторы намного легче корпусных, однако их применение ограничено величинами давления и температуры на забое скважины, т.к. их взрывной патрон и детонирующий шнур находятся в непосредственном контакте со скважинной жидкостью. В ленточном перфораторе заряды смонтированы в стеклянных герметичных чашках, которые размещены в отверстиях длинной стальной ленты с грузом на конце. Вся гирлянда спускается на кабеле. Обычно при залпе лента полностью не разрушается, но для повторного использования не применяются. Головка, груз, лента после отстрела извлекаются на поверхность вместе с кабелем. Недостатки: невозможность контролирования числа отказов, тогда как в корпусных такой контроль возможен при осмотре извлеченного из скважины корпуса.

Лекция 5

Пескоструйная перфорация. Определенным шагом вперед было осуществление пескоструйной перфорации, которая позволяет получить достаточно чистые и глубокие перфорационные каналы в породе. При гидропескоструйной перфорации (ГПП) разрушение породы происходит в результате использования абразивного и гидромониторного эффектов высокоскоростных песчано-жидкостных струй, вылетающих из насадок ГПП, прикрепленного к нижнему концу НКТ. Песчано-жидкостная смесь закачивается в НКТ агрегатами высокого давления и поднимаются из скважины по кольцевому пространству. Это сравнительно новый метод вскрытия пласта. Им обрабатывается более 1500 скважин ежегодно, кроме того он нашел применение при капитальных ремонтах, вырезке колонны и других методах воздействия. При ГПП создание отверстий в колонне, цементном кольце и породе достигается приданием песчано-жидкостной струе скорости в несколько сотен м/с, при давлении в 15-30 Мпа. В породе вымывается каверна грушеобазной формы, обращенной узким конусом к отверстию в колонне. Размеры каверны зависят от прочности горных пород, продолжительности и мощности песчано-жидкостной струи и достигают глубины до 0,5 м.

Перфорация производится пескоструйными аппаратом АП-6М, спускаемым на НКТ. АП-6М имеет 6 боковых отверстий, в которые ввинчиваются 6 насадок для одновременного создания шести каналов. Насадки в стальной оправе изготавливаются из твердых сплавов трех стандартных диаметров 3, 4.5 и 6 мм.насадка диаметром 3 мм применяется для вырезки прихваченных труб в обсаженной скважине, когда глубина резания д.б. минимальной. Насадка диаметром 4.5 мм используется для перфорации обсадных колонн и др. работах, когда расход жидкости ограничен. Насадки с диаметром 6 мм применяют для получения максимальной глубины каналов.

Медленно вращая пескоструйный аппарат или вертикально его перемещая, можно получить вертикальные или горизонтальные надрезы и каналы. В этом случае сопротивление обратному потоку уменьшится и каналы получаются в 2,5 раза глубже.

В пескоструйном аппарате предусмотрены 2 шаровых клапана, сбрасываемых с поверхности. Диаметр нижнего клапана меньше, чем седло верхнего клапана, поэтому нижний шар свободно проходит через седло верхнего клапана.

После спуска аппарата, обвязки устья скважины и присоединения к нему насосных агрегатов система опресовывается давлением равным 1,5 рабочего давления. Перед опресовкой НКТ сбрасывается шар диаметром 50 мм от верхнего клапана для герметизации системы. После опресовки обратной промывкой верхний шар выносится на поверхность и извлекается. Затем в НКТ сбрасывается малый шар и при его посадке жидкость получает выход только через насадки. Концентрация песка в жидкости составляет 80-100кг/м3

Расчет гидропескоструйной перфорации.

Усилия в муфтовом соединении НКТ в верхнем сечении от веса колонны НКТ и давления жидкости не должны превышать страгивающей нагрузки в резьбовом соединении верхней муфты.

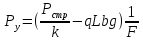

(1)

(1)

где

-

1.3-1.5 – коэффициент запаса,

-

1.3-1.5 – коэффициент запаса,

-

площадь сечения внутреннего канала

НКТ,

-

площадь сечения внутреннего канала

НКТ,

-

коэффициент облегчения труб в жидкости,

-

коэффициент облегчения труб в жидкости, -

рабочее давление на устье скважины,

-

рабочее давление на устье скважины,

-

масса 1п.м. НКТ с учетом муфт в воздухе,

-

масса 1п.м. НКТ с учетом муфт в воздухе,

-

глубина спуска НКТ.

-

глубина спуска НКТ.

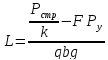

Решая

равенство (1) относительно

найдем предельную глубину спуска НКТ

при заданном

найдем предельную глубину спуска НКТ

при заданном

.

.

(2)

(2)

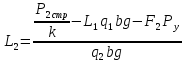

Решая

относительно

,

получим предельно допустимое давление

на устье скважины.

,

получим предельно допустимое давление

на устье скважины.

(3).

(3).

Процесс можно осуществлять, если оба условия (2) и (3) выполняются. В противном случае должна быть использована ступенчатая колонна НКТ.

(4)

(4)

-

длина второй колонны,

-

длина второй колонны, -

площадь внутреннего канала второй

ступени НКТ,

-

площадь внутреннего канала второй

ступени НКТ,

-

масса 1п.м. второй ступени НКТ.

-

масса 1п.м. второй ступени НКТ.

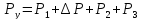

Так как гидростатические давления жидкости в НКТ и кольцевом пространстве установлены, то давление нагнетания на устье будет:

(5)

(5)

Где

– потери давления на трение в НКТ при

движении песчано-жидкостной смеси от

устья до ГПП,

– потери давления на трение в НКТ при

движении песчано-жидкостной смеси от

устья до ГПП,

– потери давления в насадках, определяемые

по графикам,

– потери давления в насадках, определяемые

по графикам,

-

потери на трение восходящего потока

жидкости в затрубном пространстве,

-

потери на трение восходящего потока

жидкости в затрубном пространстве,

-

противодавление на устье скважины.

-

противодавление на устье скважины.

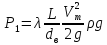

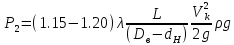

(6)

(6)

Где

коэффициент трения

определяется как обычно через число

Re,

но увеличивается на 15-20% из-за присутствия

песка,

определяется как обычно через число

Re,

но увеличивается на 15-20% из-за присутствия

песка,

– внутренний диаметр НКТ,

– внутренний диаметр НКТ,

-

линейная скорость потока в трубах,

-

линейная скорость потока в трубах,

– плотность песчано-жидкостной смеси,

Величина

– плотность песчано-жидкостной смеси,

Величина

также определяется по формуле трубной

гидравлики

также определяется по формуле трубной

гидравлики

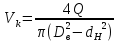

(7)

(7)

Где

-

внутренний диаметр обсадной колонны,

-

внутренний диаметр обсадной колонны,

– наружный диаметр НКТ.

– наружный диаметр НКТ.

–

Линейная скорость

восходящего потока жидкости в кольцевом

пространстве, которая не должна быть

меньше 0,5 м/сдля полного выноса песка.

После спуска колонны НКТ в нее спускают

на кабеле малогабаритный геофизический

прибор – индикатор, реагирующий на

утолщение металла: т.е. определяет

положение перфоратора по отношению к

разрезу продуктивного пласта. Однако,

при этом необходимо учитывать

дополнительное удлинение НКТ при

создании давления.

–

Линейная скорость

восходящего потока жидкости в кольцевом

пространстве, которая не должна быть

меньше 0,5 м/сдля полного выноса песка.

После спуска колонны НКТ в нее спускают

на кабеле малогабаритный геофизический

прибор – индикатор, реагирующий на

утолщение металла: т.е. определяет

положение перфоратора по отношению к

разрезу продуктивного пласта. Однако,

при этом необходимо учитывать

дополнительное удлинение НКТ при

создании давления.

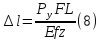

Где E – модуль Юнга – 2*105 ,Мпа; f- площадь поперечного сечения металла труб, м2; z- коэффициент, учитывающий трение труб о стенки обсадной колонны (1,5-2,0) При гидропескоструйной перфорации применяется то же оборудование, что и при гидроразрыве пласта.

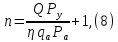

Устье скважины оборудуется арматурой типа 1АУ-700. Для прокачки песчано-жидкостной смеси используется насосные агрегаты на базе а/машины КрА3-257 2АН-500 или 4АН-700, развивающие максимальное давление 50 и 70 Мпа соответственно. При меньших давлениях применяют цементировочные агрегаты (ЦА-320). Число агрегатов n определяется как частное от деления общей необходимой гидравлической мощности на гидравлическую мощность одного агрегата плюс 1 агрегат:

Где

Q

– расчетный суммарный расход жидкости;

– подача одного агрегата АН расчетном

режиме; Pa-

давление, развиваемое агрегатом;

– подача одного агрегата АН расчетном

режиме; Pa-

давление, развиваемое агрегатом; -

коэффициент технического состояния

агрегата, их износ (

-

коэффициент технического состояния

агрегата, их износ ( =0,75-1,0).

Агрегат 4АН-700 снабжен дизелем 588 кВт при

2000 об/мин, трехплунжерным насосом 4Р-700

с диаметром плунжеров 100 и 120 мм. Ход

плунжера – 200мм. (тех. Характеристики

таблица 4.1 В.И. Щуров.схема обвязки)

=0,75-1,0).

Агрегат 4АН-700 снабжен дизелем 588 кВт при

2000 об/мин, трехплунжерным насосом 4Р-700

с диаметром плунжеров 100 и 120 мм. Ход

плунжера – 200мм. (тех. Характеристики

таблица 4.1 В.И. Щуров.схема обвязки)

Для цепей ГПП используют воду, 5-6% раствор ингибированной соляной кислоты, дегазированную нефть, пластовую воду. Объем рабочей жидкости принимается равным 1,3-1,5 объема скважины при работе по замкнутому циклу. При работе со сбросом жидкости объем определяют по соотношению

Где

– расход жидкости через одну насадку;

n

– число одновременно действующих

насадок; t–

продолжительность перфорации одного

интервала (15-20 мин): N–

число перфорационных интервалов,

количество песка принимается из расчета

50-100кг песка на 1м3

жидкости.

– расход жидкости через одну насадку;

n

– число одновременно действующих

насадок; t–

продолжительность перфорации одного

интервала (15-20 мин): N–

число перфорационных интервалов,

количество песка принимается из расчета

50-100кг песка на 1м3

жидкости.

Пескоструйная перфорация в отличии от пулевой или кумулятивной позволяет получить наиболее глубокие (до 1,2м) каналы с чистой проницаемой поверхностью. Недостатки: громоздкость операции, задалживание мощных технических средств и большого числа обслуживаещего персонала определяет высокую стоимость этого способа по сравнению с кумулятивной.