Часть 2

.2.doc

Федеральное агентство морского и речного транспорта

Государственное бюджетное образовательное учреждение

высшего профессионального образования

Волжская государственная академия водного транспорта

Кафедра технологии конструкционных материалов и машиноремонта

КУРСОВАЯ РАБОТА

по дисциплине «Метрология, стандартизация и сертификация»

Вариант 39

Выполнил: студент группы М-311_______________________ Цибизов М.М. Проверил:старший преподаватель ________________________Брагинская Т.А.

Н.Новгород

2013 г.

|

Содержание 1. Допуски и посадки гладких цилиндрических соединений 3 1.1. Определение расположения поля допуска заданного размера 3 1.2. Определение сравнительной точности заданных размеров 6 1.3. Определение системы и характера заданной посадки 8 1.4. Выбор стандартных посадок по заданным зазорам и натягам 17 1.5. Расчет посадок с зазором для подшипников жидкостного трения 20 1.6. Расчет посадок с натягом для передачи крутящего момента и осевого усилия 25 1.7.Расчет переходных посадок на вероятность получения натягов и зазоров 29 2. Допуски и посадки в соединениях с подшипниками качения 31 3. Допуски и посадки в резьбовых соединениях 35 4. Допуски и посадки в шлицевых соединениях 37 5. Допуски и посадки в шпоночных соединениях 40 6. Расчет допусков в размерных цепях 43 Список используемой литературы 47

|

|||||||||||||||

|

|

|

|

|

|

180405 039 000 КП |

||||||||||

|

|

|

|

|

|

|||||||||||

|

Изм. |

Лист. |

№ докум. |

Подпись |

Дата |

|||||||||||

|

Разраб. |

Цибизов |

|

|

|

Лит. |

Лист |

Листов |

||||||||

|

Проверил |

Брагинская |

|

|

1 |

|

|

2 |

47 |

|||||||

|

|

|

|

|

ВГАВТ ДСМ-31 |

|||||||||||

|

|

|

|

|

||||||||||||

|

|

|

|

|

||||||||||||

|

Рис 2.0

1*Размеры для справок. 2.Усилие запрессовки деталей 47 кН

|

|||||||||||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|||||||||

|

|

|

|

|

|

21 |

||||||||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|||||||||||

|

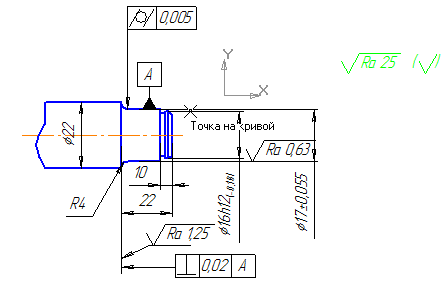

Рис 2.1

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

22 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

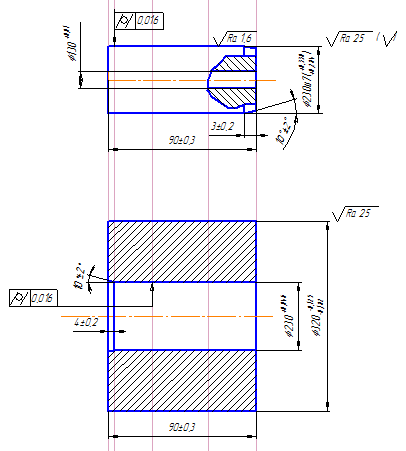

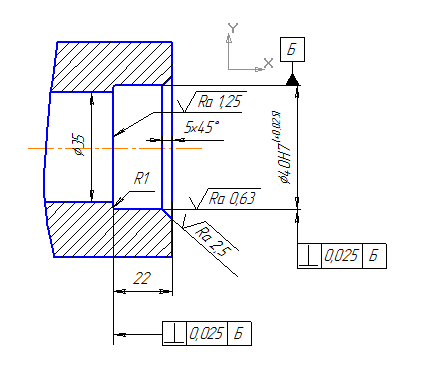

2. Допуски и посадки в соединениях с подшипниками качения. Выбрать посадки подшипника №180203 класса точности 6. Радиальная нагрузка на подшипник 800 Н. Нагрузка ударная, перегрузка 150%. Осевой нагрузки нет. Корпус неразъемный. Решение: Обозначение подшипника – Подшипник 6-180203 ГОСТ 8338-75 Диаметр внутреннего кольца d = 17 мм Диаметр внешнего кольца D = 40 мм Ширина подшипника B = 12 мм Ширина фаски кольца подшипника r = 1 мм Так как по условию задачи вращается корпус, то делаем вывод, что наружное кольцо подвержено циркуляционной, а внутреннее - местной нагрузке. Посадку внутреннего местно нагруженного внешнего кольца выбираем по табл. 4.89[2] для отверстий в неразъемным корпусе при перегрузке до 150% : H7. Обозначение посадки: ø40 H7/g6. Посадку наружного циркуляционно нагруженного кольца определяем по интенсивности радиальных нагрузок по формуле (2.1[1]), Предварительно определив по формуле (2.2[1]) значение b:

где R – радиальная реакция в опорах; B – ширина подшипника; r – ширина фаски кольца подшипника, kП – динамический коэффициент посадки, зависящий от характера нагрузки (при перегрузке до 150%, kП = 1,8); F – коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при неразъемном корпусе F = 1,1, табл. 4.90[2]); FA – коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов (FA = 1 для радиальных и радиально-упорных подшипников). По табл. 4.92.[2] заданным условиям для отверстия соответствует поле допуска js6. Обозначение посадки внутреннего кольца: ø17 K6/js6. По табл. 4.82 [2] находим отклонения диаметра внутреннего кольца подшипника для класса точности 6: ø17K6 (-0,007). По табл. 4.83 [2] находим отклонения диаметра наружного кольца подшипника 6 класса точности: ø40 k6 (-0,009). На рис. 2.2 приведено графическое изображение полей допусков, где отклонения размеров вала и отверстия корпуса принята по ГОСТ 25346-89 или [1].

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

25 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

Рис 2.2

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

26 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

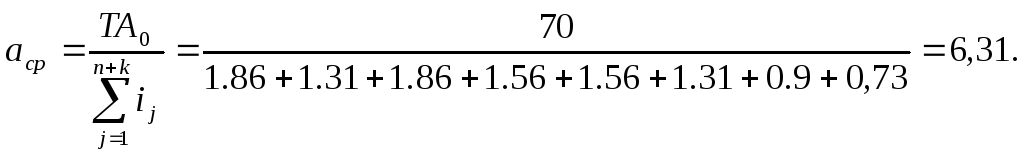

Чертежи сборочного

узла и его деталей приведены на рис.

2.3; 2,4. Расточка в корпусе выполнена на

всем протяжении размером ø40 На рабочих чертежах приняты и обозначены допуски: Допуск цилиндричности вала: 5 мкм

Для ø17 Допуск цилиндричности корпуса: 5 мкм

Для ø40 Допуск торцового биения вала и корпуса выбирается по табл. 2.33[1] для 7-8 степени точности и назначается по табл. 2.28[1] для 8 степени точности: для размера вала 17 мм – 6 мкм; для размера отверстия корпуса 40 мм – 8 мкм. Шероховатость посадочной поверхности вала и корпуса согласно табл. 4.95 [2] = 0,63 мкм, а торцов заплечиков вала – 1,25 мкм.

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

27 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

Рис 2.3

1-Корпус подшипника; 2-вал; 3-крышка подшипника; 4-кольцо стопорное; 5-болт М8-6g*20.58 ГОСТ 7798-70; 6-шайба 8 65Г 029 ГОСТ 6402-70; 7-кольцо 040-046-36-2-3 8-подшипник №180203 ГОСТ 8338-75

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

28 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

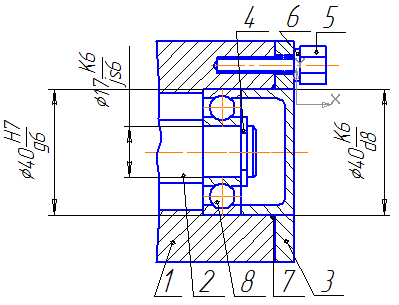

Рис 2.4 |

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

29 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

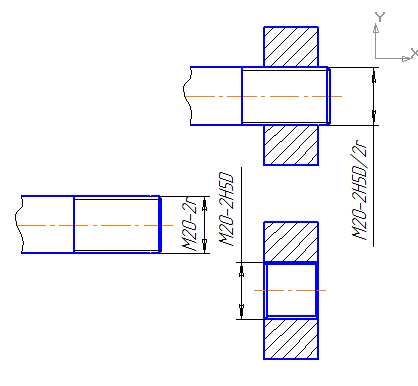

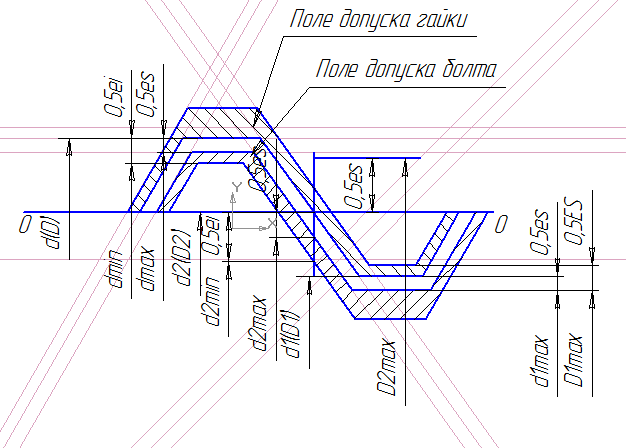

3. Допуски и посадки в резьбовых соединениях. Резьба М20. Шаг резьбы Р=2 мм. Число заходов – 2. Поля допусков диаметров d, d2 = 2r, поля допусков диаметров D1= D2=2H,5D. Направление резьбы – Левая. Длина свинчивания – 20 мм. Решение: Обозначение резьбы: М20 – 2H5D/2r. Резьбовое соединение с натягом. По табл.4.27[2] длина свинчивания – группа N. Номинальные значения диаметров резьбы: По табл. 4.30[2] d(D)=20мм, P=2 мм. По табл. 4.24[2]

Предельные диаметры болта (по табл. 4.29[2]): d2max = 18,701 + 0,173 = 18,874 мм; (es = +173 мкм для поля допуска диаметра 6f) d2min = 18,835 + 0,110 = 18,945 мм (ei = +110 мкм для поля допуска диаметра 2r); dmax = 20 -0,150 = 19,85 мм (es = -150 мкм); dmin = 20 - 0,430 = 19,57 мм (ei = -430 мкм); d1max = 17,835 – 0,150 = 17,685 мм; d1min не нормируется; Предельные диаметры гайки (по табл. 4.29[2]): D2max = 18,701 + 0,085 = 18,786 мм (ES = 85 мкм); D2min = 18,701 мм (EI =0 мкм ); Dmax не нормируется; Dmin = D =20 мм (EI = 0 мкм); D1max = 17,835 + 0,450 = 18,285 мм (ES = 450 мкм); D1min = 17,835 + 0,150 = 17,985 мм (EI = 150 мкм). На рис. 2.5 приведены эскизы резьбового соединения и рабочие чертежи болта и гайки. На рис. 2.6 – схема полей допусков резьбового соединения.

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

30 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

Рис 3.1

Рис 3.2 |

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

31 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

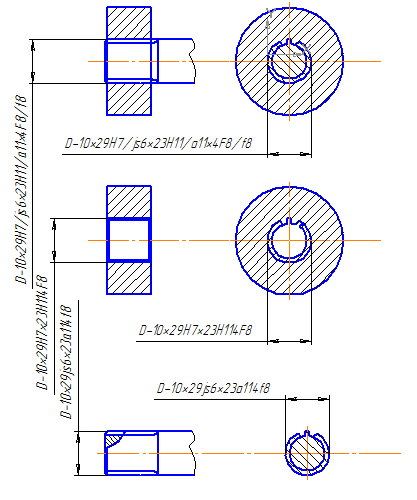

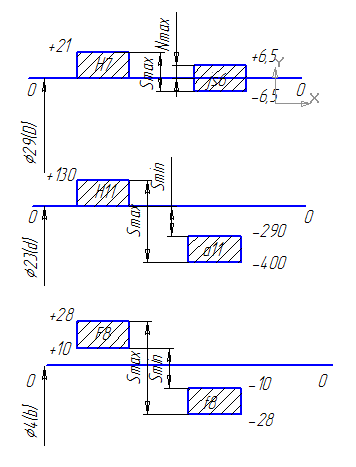

4. Допуски и посадки в шлицевых соединения. Число шлицев z = 10 Внутренний диаметр d = 23 мм Внешний диаметр D = 29 мм Боковая поверхность шлицев b = 4 мм Поля допусков H7, js6, F8, f8 Способ центрирования D Обозначение шлицевого соединения: D – 10 x 29 H7/ js6 x 23 H11/a11 x 4 F8/f8 – обозначение сборочного соединения; D – 10 x 29 H7 x 23 H11 x 4 F8 – обозначение шлицев на втулке; D – 10 x 29 js6 x 23 a11 x 4 f8 – обозначение шлицев на валу, где D – способ центрирования; z = 10, D = 29 мм, d = 23 мм, b = 4 мм. H7/ js6 – посадка по центрирующему диаметру D (табл. 4.73[4]); H11/a11 – посадка по диаметру d (табл. 4.75[4]); F8/f8 – посадка по ширине шлицы b (табл.4.74[4]). Эскизы сборочного соединения и деталей представлены на рис. 2.7, графическое изображение полей допусков – на рис. 2.8.

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

32 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

Рис 4.1 |

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

33 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

Рис 4.2 |

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

34 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

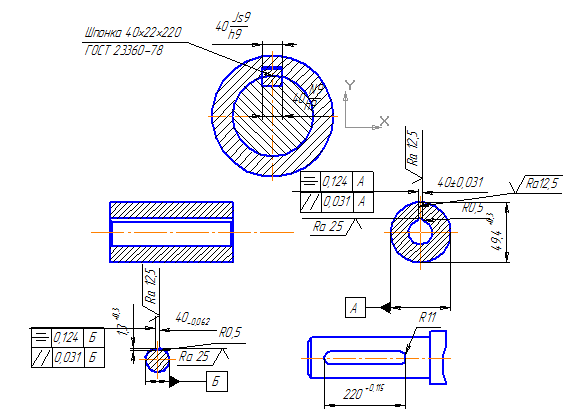

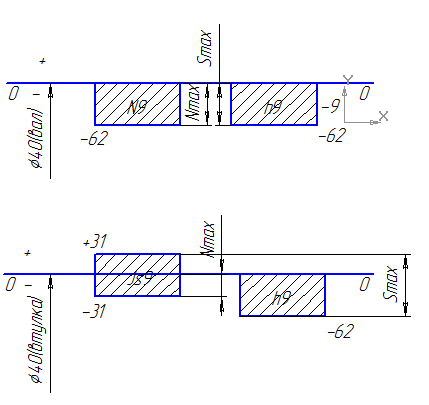

5. Допуски и посадки в шпоночных соединениях Для вала d = 160 мм подобрать призматическую шпонку, длиной l = 220 мм исполнения 2. Привести обозначение шпонки. Показать на общем виде сборочного соединения посадки шпонки с пазами вала и втулки. Соединение нормальное. На чертежах вала и втулки показать размеры пазов и их отклонения. Решение. По табл. 4.64[2] определим размеры шпонки для диаметра вала 160 мм: b=40 мм, h=22 мм, глубина пазов на валу t1=13,0 мм, во втулке t2=9,4 мм. Обозначение: шпонка 40х22х220 ГОСТ 23360-78. По табл. 4.65[2] находим поля допусков для паза вала 40 N9 и паза втулки 40 Js9 для нормального соединения; для ширины шпонки – 40 h9. По табл. 4.66[2] определяем поля допусков для высоты шпонки 22 h11; длина шпонки 220 h14; длины паза вала 220 H15; глубины паза на валу 13,0+0,3 и втулке 9,4+0,3 (при высоте шпонки h св. 18 до 50 мм).

Допуск симметричности

шпоночного паза относительно оси при

соединении с одной шпонкой составляет

2Tш

(где Tш

– допуск на ширину шпоночного паза).

Для паза втулки 40

Для паза вала

40 Допуск параллельности плоскости симметрии паза относительно оси шпоночного паза по длине паза равен 0,5 Тш , что составляет для паза вала и втулки 0,031 мм(округленное значение по табл. 2.28[1] до ближайшего стандартного значения, соответствующего 9 степени точности). Шпоночное соединение и рабочие чертежи деталей показаны на рис. 2.9, графические изображения полей допусков шпонки и пазов – на рис. 3.0.

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

35 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

Рис 5.1 |

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

36 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

Рис 5.2 |

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

37 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

|

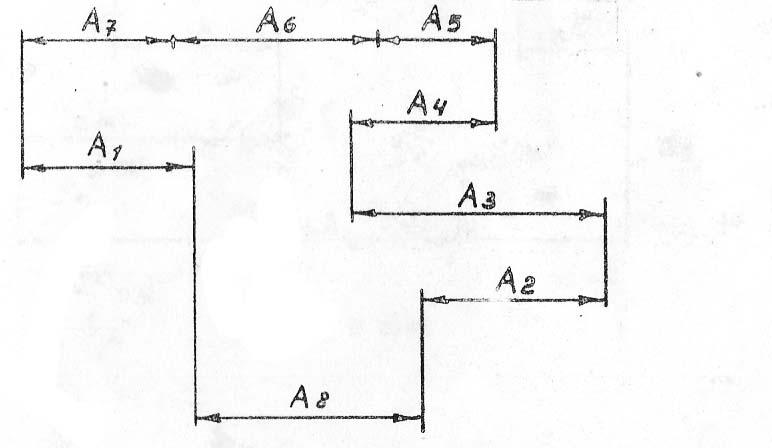

6. Расчет допусков в размерных цепях В соответствии с приведенными данными определить допуски составляющих звеньев размерной цепи методами полной взаимозаменяемости и вероятности.

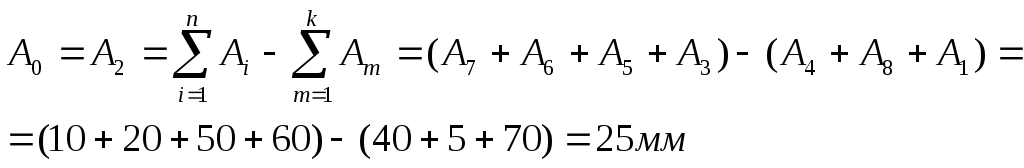

A1=70мм, A2-, A3=60мм ,A4=40мм, A5=50мм, A6=20мм, A7=10мм, A8=5мм. Допуск размера замыкающего звена ТА0 = 0,7 мм. В качестве А0 принять звено А2. Определить допуски составляющих звеньев размерной цепи и величину замыкающего звена. 6.1. Решение методом полной взаимозаменяемости: Величина замыкающего звена определяется по формуле 6.6[2]:

Где Ai- значение увеличивающего i-го звена; Am – значение уменьшающего m-го звена; i-порядковый номер увеличивающего звена; m-порядковый номер уменьшающего звена. По формуле (6.2[2]) определим среднее число единиц допуска

Где i – значение единицы поля допуска. Принимаются i1 = 1.86, i2 = 1.31, i3=1.86, i4 = 1.56, i5=1.56, i6=1.31, i7=0.9, i8=0,73 (табл. 3.3[4]). Ближайшее стандартное по ГОСТ 25346-82 число единиц допуска аст=7 (табл. 1.1[1]), Что соответствует пятому квалитету точности. Примем в качестве резервного звено А1. По формуле (6.3[2]) определим стандартные допуска всех звеньев, кроме резервного.

|

||||||

|

|

|

|

|

|

43 873 001 КП |

Лист |

|

|

|

|

|

|

38 |

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

||

Номинальные

значения составляющих звеньев размерной

цепи:

Номинальные

значения составляющих звеньев размерной

цепи: