Надежность систем теплоснабжения / Лекция_11

.docЛекция № 11. Анализ показателей надежности энергоблоков

Вопросы лекции:

Введение

1. Показатели надежности энергоблоков

2. Характерные отказы энергоблоков

Заключение

1. Анализ показателей надёжности энергоблоков

Отдельные показатели надёжности энергоблоков на электростанциях АО "Свердловэнерго" Российской Федерации показаны в табл.1.

Показатели работы энергоблоков на электростанциях АО "Свердловэнерго"

Таблица 1

|

Мощность энергоблока |

Год |

Среднее количество отказов |

Средняя наработка на отказ, ч |

Средняя продолжительность восстановления, ч |

Коэффициент неплановых простоев, % |

Коэффициент готовности, % |

|

200 МВт |

1989 |

4,8 |

1541 |

41,2 |

2,25 |

97,4 |

|

|

1990 |

3,8 |

1862 |

31,4 |

1,36 |

98,3 |

|

|

1991 |

7,8 |

937,6 |

35,5 |

3,45 |

96 |

|

|

1992 |

5,0 |

1323 |

37,7 |

2,15 |

97,3 |

|

|

1993 |

3,0 |

I540 |

95,7 |

3,27 |

95 |

|

|

1994 |

8,2 |

628.8 |

82,6 |

7,73 |

88,4 |

|

З00 МВт |

1989 |

3,3 |

2133 |

16 |

0,65 |

99,2 |

|

|

1990 |

4,5 |

1237 |

18,4 |

1,32 |

98,4 |

|

|

1991 |

4,2 |

1291 |

28,3 |

1,93 |

97,8 |

|

|

1992 |

4,4 |

1279 |

25,4 |

1,73 |

98 |

|

|

1993 |

5,1 |

993.3 |

53,9 |

3,9 |

94,8 |

|

|

1994 |

5,3 |

953.7 |

57,6 |

3,5 |

94,3 |

|

400-500 МВт |

1989 |

5,9 |

548,5 |

42,9 |

6,5 |

93,7 |

|

|

1990 |

15,75 |

431.9 |

40,8 |

4,89 |

91,4 |

|

|

1991 |

19,5 |

339.6 |

46,0 |

10,23 |

88,1 |

|

|

1992 |

11,25 |

436.2 |

118,2 |

15,17 |

78,7 |

|

|

1993 |

9,5 |

478,8 |

79,6 |

8,63 |

85,7 |

|

|

1994 |

7,75 |

613,7 |

121,4 |

10,75 |

83,5 |

Наиболее информативными являются данные по энергоблокам мощностью 200, 300, 500 МВт. На основе анализа показателей работы выделенной группы энергоблоков за 6 лет можно заметить следующее:

-

у отдельных энергоблоков мощностью 300 и 500 МВт произошло снижение наработки на отказ с 2133 до 953 ч;

-

продолжительность восстановления энергоблоков мощностью 200, 300 и 500 МВт за рассматриваемый период увеличилась в 2-3 раза;

-

коэффициент неплановых простоев энергоблоков мощностью 200,300 и 500 МВт значительно увеличился (до 15 %);

-

после проведения ремонтов энергоблоков 200 МВт Верхнетагильской ГРЭС (с котлами ПК-33) и 300 МВт Рефтинской ГРЭС существенно снизился коэффициент готовности, увеличились число отказов и коэффициент неплановых простоев;

-

количество текущих ремонтов энергоблоков 200 МВт Верхнетагильской ГРЭС достигает 11 ремонтов в год;

-

наиболее надежно работают энергоблоки 300 МВт Среднеуральской ГРЭС, они имеют высокий коэффициент готовности и большую наработку на отказ;

-

наибольшее удельное количество отказов происходит на энергоблоках 500 МВт;

-

за рассматриваемый период произошло значительное снижение коэффициента готовности энергоблоков мощностью 300 МВт Рефтинской ГРЭС - на 4,9 % (с 99,2 до 94,3 %), 500 МВт Рефтинской ГРЭС - на 9,2 (с 92,7 до 83,5 %), 200 МВт Верхнетагильской ГРЭС – на 9,0% (с 97,4 до 88,4 %).

Рис.1. Модели надёжности энергоблоков:

а) моноблок: 1-котёл; 2- вспомогательное оборудование котла; 3- турбина; 4- генератор; 5 – вспомогательное оборудование турбогенератора;

б) дубль-блок: 1,2 – корпуса котлоагрегата; 3,4 – вспомогательное оборудование соответствующих котлоагрегатов; 5 – турбина; 6 - генератор; 7 – вспомогательное оборудование турбогенератора

В зависимости от конструктивного исполнения котлоагрегата, возможны две модели надёжности энергоблоков. Как показано на рис.1, первая модель представляет собой последовательное соединение одно- или двухкорпусного котлоагрегата, турбогенератора и их вспомогательного оборудования. Вторая модель содержит два параллельных (в смысле надёжности) котлоагрегата с их вспомогательным оборудованием и последовательно соединённый с ними турбогенератор. Вторую модель называют также дубль-блоком, в отличие от первой, которая считается моноблоком.

При анализе надёжности турбогенератор рассматривают как систему, состоящую из последовательно соединённых элементов: турбины, генератора и вспомогательного оборудования. Поэтому отказы любого из перечисленных элементов приводят к отказу всего объекта и к вынужденному простою неповреждённого оборудования. При известных показателях надёжности указанных компонентов турбогенератора общий показатель надёжности рассчитывается по формулам для последовательно соединённых элементов.

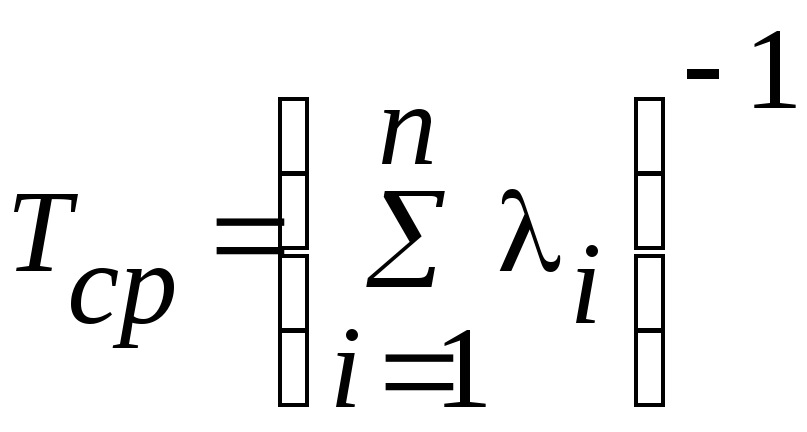

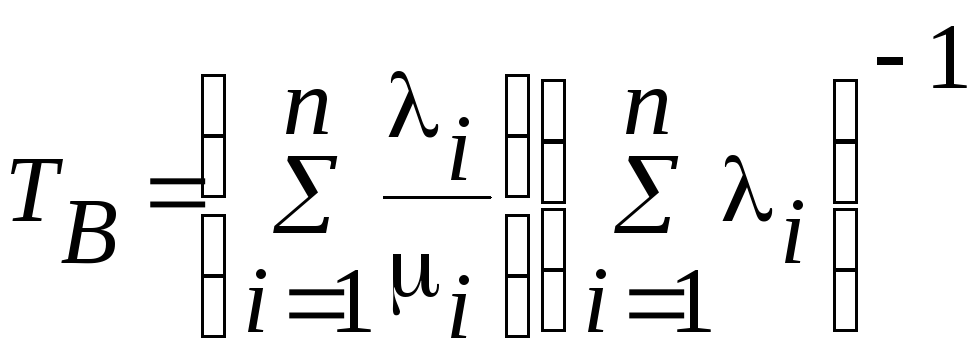

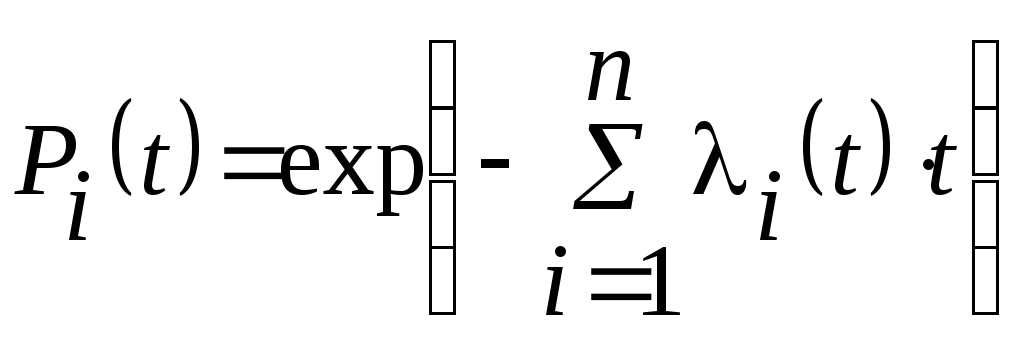

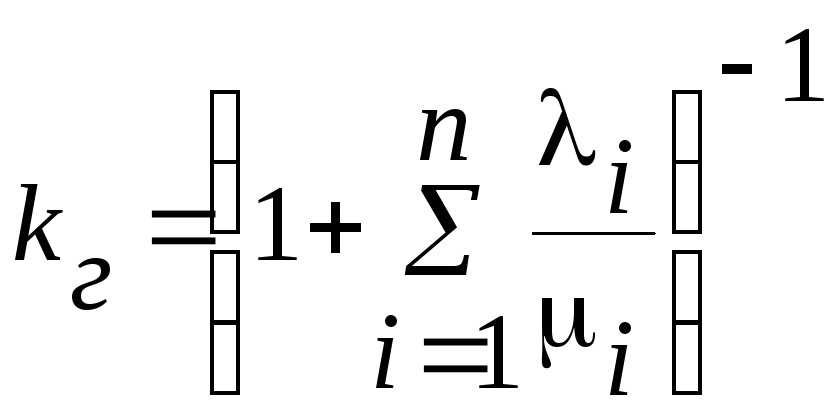

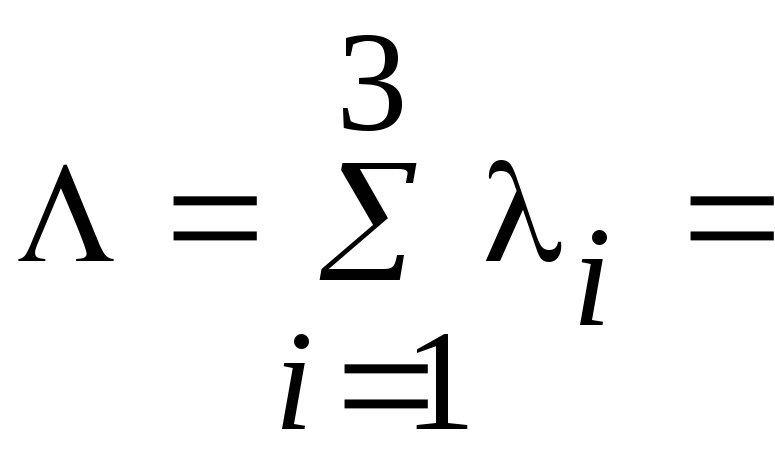

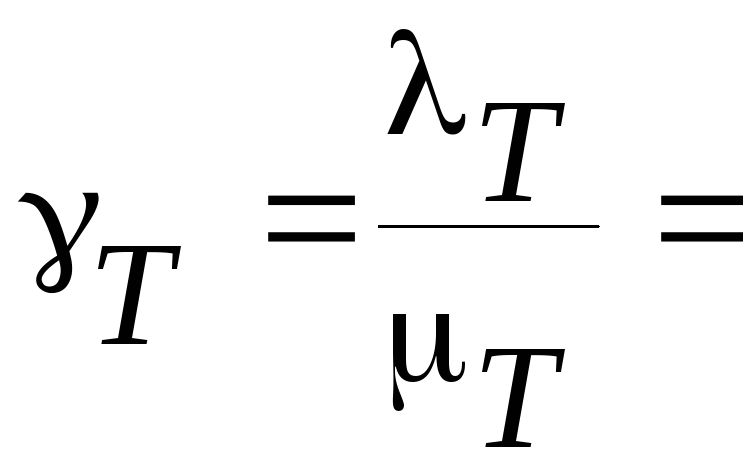

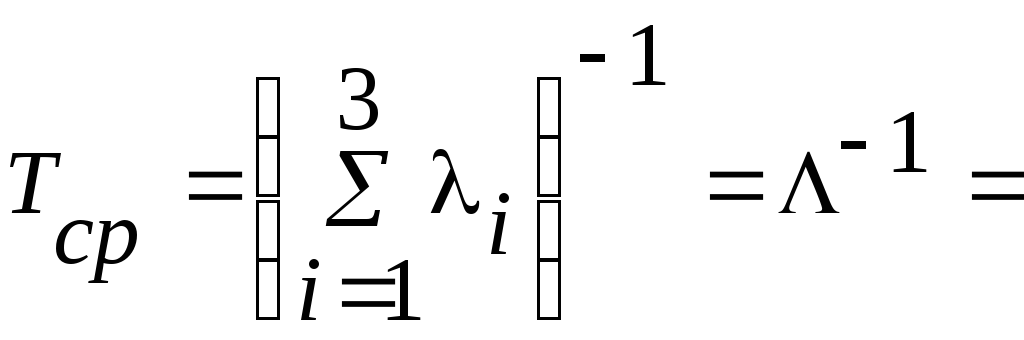

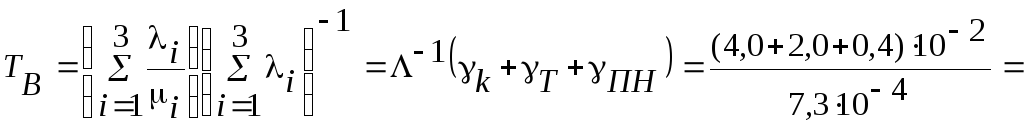

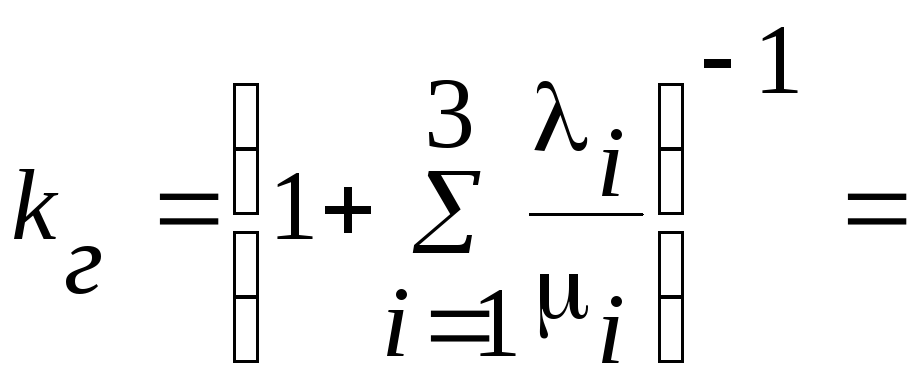

Если интенсивность отказов элемента равна i, а интенсивность восстановлений i, то для последовательно соединённых n элементов показатели надёжности системы определяются по формулам:

-

среднее время безотказной работы

;

(1)

;

(1)

-

среднее время восстановления

;

(2)

;

(2)

-

вероятность безотказной работы

;

(3)

;

(3)

-

коэффициент готовности системы

;

(4)

;

(4)

-

коэффициент оперативной готовности

.

(5)

.

(5)

Пример 1. Определить показатели надёжности паротурбинного блока, состоящего из котлоагрегата, турбины с конденсационным устройством и питательного насоса. Выход из строя одного из указанных элементов приводит к остановке всего блока. Соответствующие интенсивности отказов и восстановлений равны

к = 4,0·10-4 ч-1; т = 2,5·10-4 ч-1; пн = 0,8·10-4 ч-1

к = 1,0·10-2 ч-1; т = 1,25·10-2 ч-1; пн = 2,0·10-2 ч-1;

Решение: 1.Вычислим вспомогательные величины

(

4,0 + 2,5 + 0,8)·10-4

= 7,3·10-4

ч-1;

(

4,0 + 2,5 + 0,8)·10-4

= 7,3·10-4

ч-1;

4,0·10-2;

4,0·10-2;

2,0·10-2;

2,0·10-2;

![]() 0,4·10-2.

0,4·10-2.

2. Среднее время безотказной работы

1/(7,3·10-4)

= 1370 ч.

1/(7,3·10-4)

= 1370 ч.

3. Среднее время восстановления

87,6

ч.

87,6

ч.

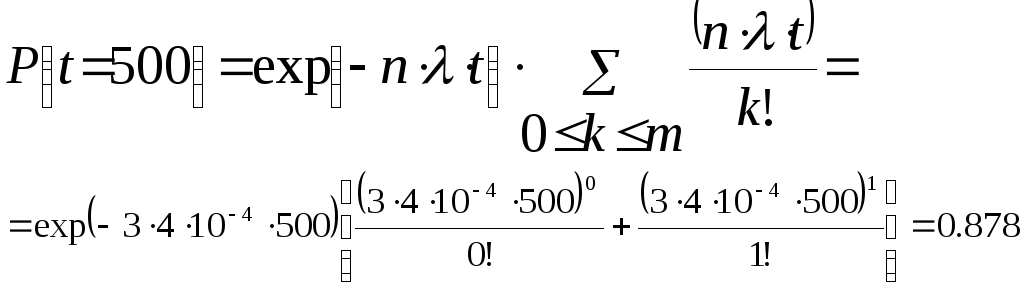

4. Вероятность безотказной работы установки за время t = 500 ч.

Р( t= 500) = е-·t = 0,694.

5. Коэффициент готовности установки

(1+

ктпн)-1

= 0,939.

(1+

ктпн)-1

= 0,939.

6. Коэффициент оперативной готовности установки для t = 500 ч.

ког(t = 500) = кг·Р(t = 500) = 0,939·0,694 = 0,652.

Как отмечено выше, при параллельном соединении элементов на практике часто встречаются схемы, в которых один или несколько элементов резервируют группу рабочих элементов. Такие схемы называют системами со скользящим резервом. Так, например, на ТЭЦ применяют резервный котёл, который может заменить отказавший (дубль-блок на рис.1,б).

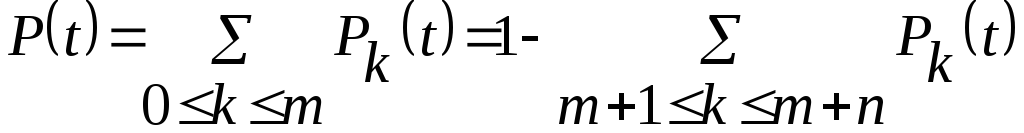

Для системы, содержащей n рабочих элементов и m резервных элементов, находящихся в ненагруженном резерве, условие работоспособности соблюдается, когда число отказавших элементов l меньше m. При равной надёжности элементов суммирование всех вероятностей состояний, когда 0 ≤ l < m, позволяет подсчитать вероятность безотказной работы системы

,

,

где

;

;

![]() - биномиальный коэффициент.

- биномиальный коэффициент.

Для случая, когда резервные элементы находятся в ненагруженном скользящем резерве, вероятность безотказной работы системы, содержащей n рабочих и m резервных элементов, определяется по формуле

. (6)

. (6)

Пример 2. Определить показатели надёжности системы, содержащей четыре однотипных котлоагрегата, из которых три рабочие, а один находится в резерве. Интенсивность отказа котлоагрегата составляет = 4,0·10-4 ч-1. Показатели надёжности определить на момент времени t = 500 ч для случаев нагруженного и ненагруженного резервирования.

Решение:

Вероятность безотказной работы котлоагрегата для t = 500 ч.

P(t) = P(t =500) = exp(-·t) = exp(-4.0·10-4·500) = 0.818.

1. Для случая нагруженного резервирования вероятность состояния системы равна:

- при отсутствии отказов, т.е. к = 0

![]() 1·(1

– 0,818)0·0,8184

= 0,4477.

1·(1

– 0,818)0·0,8184

= 0,4477.

-

при отказе одного котлоагрегата, т.е.

к=1

![]() 4·(1

– 0,818)1

·0,8183 =

0,3984.

4·(1

– 0,818)1

·0,8183 =

0,3984.

- при отказе не более одного котлоагрегата надо суммировать вероятности рассмотренных выше случаев

Р = Р0 +Р1 = 0,4477 + 0,3984 = 0,8461.

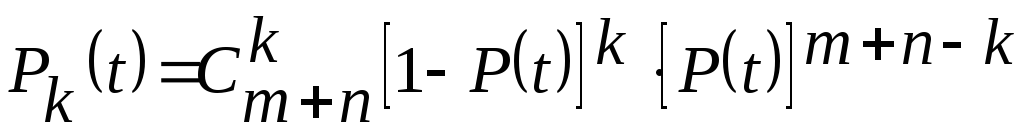

2. Среднее время безотказной работы системы

4285 ч.

4285 ч.

3. Вероятность безотказной работы системы для случая ненагруженного резервирования

Как видно из рассмотренного примера, ненагруженное резервирование котлоагрегата обеспечивает более высокую надёжность системы.

Расчёт показателей надёжности теплоэнергетических моноблоков показал, что с увеличением единичной мощности блока параметр потока отказов и математическое ожидание длительностей восстановления возрастают, и эта зависимость хорошо приближается степенной функцией вида

![]() ,

,

что позволяет дать прогноз надёжности энергоблоков до мощности 1 200 МВт.

Так, например, для параметра потока отказов блоков бл с начальным давлением пара перед турбиной 1324 МПа и мощностью Nбл от 150 до 800 МВт получено уравнение

![]() ,

,

где параметр измеряется в 1/год.

Для этих же блоков средняя частота плановых отключений равна 2,67 в год. Длительность одного планового отключения подчиняется гамма – распределению с параметрами = 93 171 (1/год) и = 5,0.

Сопоставление рассчитанных показателей надёжности отечественных энергоблоков с аналогичными характеристиками зарубежных агрегатов показывает, что зависимость основных показателей от мощности носит одинаковый характер.

Так, например, установлено, что аварийность дубль - блоков 100 150 МВт в Германии составляет 0,055 0,07, а моноблоков, эксплуатирующихся в США, 0,093 0,106 , что совпадает с соответствующими показателями отечественных блоков этой мощности в установившемся режиме эксплуатации. По опубликованным данным надёжность эксплуатируемых в США энергоблоков мощностью 100 – 800 МВт также незначительно отличается от соответствующих показателей отечественных агрегатов той же мощности. Моноблоки 500 – 900 МВт в период стабильной эксплуатации имеют вероятность безаварийной работы 0,88 – 0,65, а для аналогичных отечественных агрегатов этот показатель может достигать 0,67 – 0,64.

Среднегодовая длительность плановых простоев отечественных энергоблоков в установившемся режиме эксплуатации также хорошо согласуется с опытом эксплуатации зарубежных блочных энергоустановок. По отдельным данным, ревизия и капитальные ремонты дубль - блоков составляют в среднем 700 ч/год при проведении работ на основном оборудовании в три, а на вспомогательном в одну смену.

Среднегодовые затраты времени на проведение плановых ремонтов блоков мощностью до 500 МВт составляют примерно 7,7% от времени функционирования, а для блоков мощностью больше 500 МВт эти затраты равны 11,5% при двухсменной работе персонала. Такие показатели обычно снижаются для освоенного в производстве оборудования после трёх – четырёх лет эксплуатации почти в два раза, т.е. до 5 – 6 % .

Зависимость показателей надёжности теплоэнергетических блоков от степени их освоенности в производстве и эксплуатации подтверждается данными о работе энергетического оборудования во Франции, где приработка блоков мощностью 250 МВт продолжается около четырёх лет, в течение которых показатели повреждаемости снижаются почти в пять раз.

Для отечественных энергоблоков стабилизация надёжности наступает примерно через 5-10 лет после ввода их в эксплуатацию. За это время показатели надёжности улучшаются примерно в 2,5-3,0 раза для моноблоков и в 4-5 раз для дубль – блоков. Сравнение наиболее общих показателей надёжности блоков – коэффициентов технического использования - показывает, что у моноблоков это показатель на 6- 8% процентов выше, чем у дубль–блоков. Это объясняется наличием резервирования котлоагрегатов в дубль–блоках.

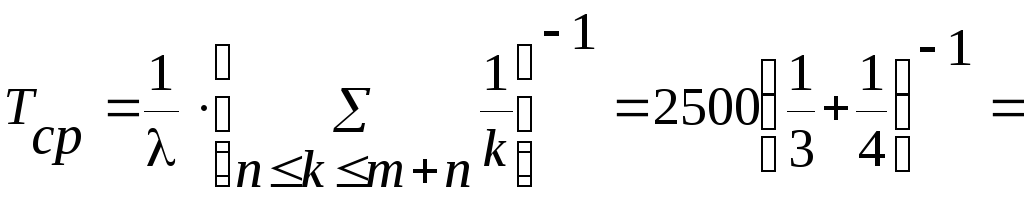

Зависимость параметра потока отказов для вспомогательного теплотехнического оборудования энергоблоков показана на рис.2.

Как следует из рис.2, с течением времени параметр потока отказов снижается и стабилизируется на определённом уровне. Это связано с общими закономерностями изменения параметра потока отказов восстанавливаемых объектов, которые объясняются влиянием восстановлений на процессы накопления повреждений и соответственно на показатели надёжности. Аналогичные тенденции выявлены практически у всех указанных выше элементов энергоблоков.

Рис.2. Зависимость параметра потока отказов блока из-за повреждаемости его вспомогательного оборудования, арматуры, паропроводов и технических защит от длительности их эксплуатации:

1- моноблоки 300 МВт; 2- дубль-блоки 300 МВт; 3- моноблоки 150 –200 МВт; 4- дубль-блоки 150-200 МВт; 5-корпус котла дубль-блока 150-200МВт

Заключение

Результаты анализа исследуемой группы оборудования позволяют сделать следующие выводы.

-

Наибольшее количество отказов (до 20 в год) энергоблоков (например, блоки 200 МВт с котлами ПК-33 на Верхнетагильской ГРЭС) вызвано дефектами котлов и арматуры.

-

Основная причина неплановых остановов энергоблоков 300 МВт (Рефтинская ГРЭС) - отказы из-за дефектов арматуры и отклонений показателей технологических процессов, что приводит к срабатываниям защит, в том числе к ложным.

-

Большое количество остановов (до 14 в год) вызвано отказами турбин. Наблюдаются неплановые остановы в целом энергоблоков 300 МВт (Среднеуральская ГРЭС) из-за отказа турбин.

-

Основными причинами неплановых остановов оборудования являются дефекты арматуры и трубопроводов (такие, как неплотность арматуры), повреждения (свищи) паропроводов и дренажных трубопроводов, плохая набивка сальников. Довольно большое количество неплановых остановов происходит из-за дефектов в системах парораспределения и регулирований: износ золотников, подшипников вала сервомотора регулирующих клапанов, бронзовых втулок сервомоторов; заедание и обрыв штоков регулирующих и стопорных клапанов; выпрессовка седел стопорных клапанов; увеличение зазоров в сочленениях; повреждения регулятора скорости.

-

Одной из причин, вызывающей значительное количество неплановых остановов являются также повышенные протечки масла через уплотнения, протечки в местах разъема подшипников через уплотнительные втулки и в системе подачи масла к уплотнениям ротора турбогенератора.

-

В связи с заметным изменением в последние годы условий работы энергосистем, в том числе существенным снижением выработки электроэнергии, разгрузкой оборудования, остановками в резерв и консервацией, требуется рассмотреть вопрос о переходе от системы планово-предупредительных ремонтов оборудования к ремонтам, определяемым состоянием последнего.