Карамышев Е. В. Прикладная механика (тексты лекции)

.pdfМинистерство образования Российской Федерации Воронежская государственная лесотехническая академия

Е.В. Карамышев

ПРИКЛАДНАЯ МЕХАНИКА

ТЕКСТЫ ЛЕКЦИЙ

Воронеж 2002

2

УДК 621.01 Карамышев Е.В. Прикладная механика: Тексты лекций

/Е.В.Карамышев. Воронеж; ВГЛТА, 2002.-32 с.

Предназначено для студентов специальности 240400 – Организация и безопасность движения.

Изложены основы кинематического и силового анализа, принципы инженерных расчётов, понятия о допусках и посадках, механических передачах, валах и осях, соединениях и упругих элементах деталей машин.

Печатается по решению редакционно-издательского совета ВГЛТА Ил.- 18. Библ.- 9.

Рецензент канд. техн. наук, доцент ВГАУ А.В. Полуэктов

УДК 621.01 © Карамышев Е.В., 2002

© Воронежская государственная лесотехническая академия. 2002

3

ВВЕДЕНИЕ

Цель дисциплины состоит в изучении общих вопросов теории механизмов и машин, принципов инженерных расчётов, материалов, допусков и посадок деталей машин и их конструкций.

Задача курса состоит в приобретении знаний и начального опыта по использованию принципиальных инженерных расчётов и понятий по научно обоснованным методам проектирования деталей механизмов и машин.

Изучение курса базируется на физико-математических и общетехнических дисциплинах.

Курс построен на ознакомлении и изучении следующих разде-

лов:

1.Общие вопросы теории машин;

2.Особенности проектирования машин и принципов их инженерных расчётов

3.Технические измерения, допусков и посадок;

4.Механические свойства конструкционных материалов;

5.Изучение деталей и узлов общего назначения, т.е. деталей и узлов общих для всех машин.

1.МАШИНЫ И МЕХАНИЗМЫ. СТРУКТУРНЫЙ, КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ АНАЛИЗ

Машины – устройства, предназначенные для преобразования энергии, материалов и информации с целью обеспечения физического и умственного труда человека. Машины состоят из деталей, объединяемых в узлы.

Часть машины, преобразующая движение одного или нескольких тел в требуемое движение других тел, называется механизмом.

Деталь – составная часть машины, изготавливается без сборки. Детали бывают простыми (болт, шпонка) и сложными (корпус редуктора, станина и прочее).

Узел – законченная сборочная единица, состоящая из ряда соединённых между собой деталей (тормоз, КПП, редуктор). Сложные узлы включают несколько простых узлов.

1.1. Кинематическая пара, степень свободы и условия связи

Кинематическая пара – подвижное соединение двух тел, находящихся в соприкосновении. Каждое из двух тел кинематической

4

пары – звено. Поверхность, линия, точка звена, соприкасающаяся с другим звеном, – элемент кинематической пары.

Звено кинематической пары, как и абсолютно твёрдое тело обладает 6-ю степенями свободы ( 3 – вращения вокруг осей Х,У,Z и 3

– поступательные по оси Х,У,Z).

Ограничения, наложенные на относительные движения звеньев кинематической пары – условия связи в кинематических парах. Вхождение одного звена в кинематическую пару с другим звеном налагает на относительное движение этих звеньев определённые связи. Число этих условий связи не должно быть больше или равно 6-ти, т.к. тогда кинематическая пара переходит в жёсткое соединение двух звеньев. Не должно быть и меньше одного, т.к. тогда кинематическая пара перестаёт существовать. Число степеней свободы Н = 6 – S, где S – число условий связи, наложенных на относительное движение каждого звена. S меняется в пределах от 1 до 5.

1.2. Классификация кинематических пар

Кинематические пары делятся:

1)По виду движения звеньев на плоские (у которых звенья перемещаются в одной плоскости либо в параллельных) и пространственные (звенья перемещаются в непараллельных плоскостях).

2)По виду элементов соприкасающихся звеньев на низшие (звенья соприкасаются по поверхности) и высшие (звенья соприкасаются по линиям и точкам).

3)По числу степеней свободы на одноподвижные, двухподвижные, трёхподвижные, четырёхподвижные и пятиподвижные.

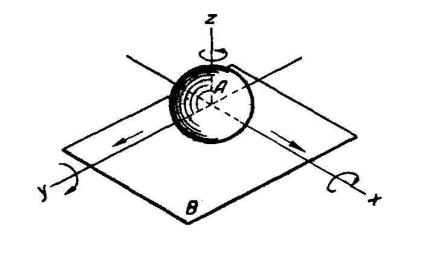

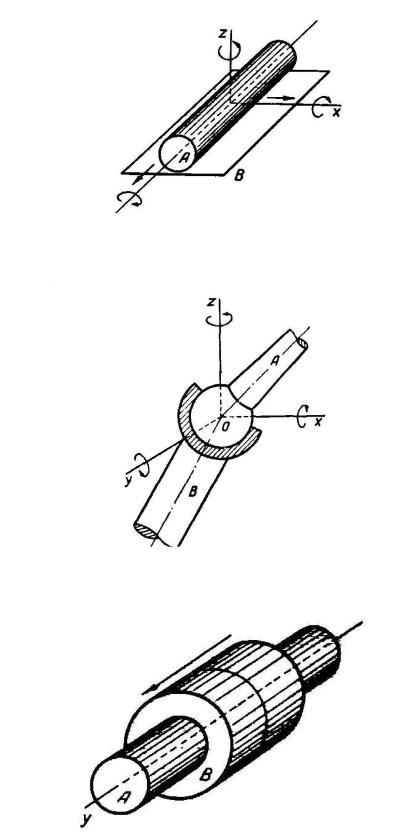

По числу условий связи делятся на пять классов (рис.1):

1.Шар – плоскость. Число степеней свободы 5, число условий связи - 1, (пара первого класса).

5

2. Цилиндр – плоскость. Число степеней свободы 4, число условий связи – 2, (пара второго класса).

3. Сферическая пара. Число степеней свободы – 3, число условий связи – 3, (пара третьего класса).

4. Цилиндрическая пара. Число степеней свободы – 2, число условий связи – 4, (пара четвёртого класса).

6

5. Поступательная пара. Число степеней свободы – 1, число условий связи – 5, (пара пятого класса).

Рис. 1.

Класс кинематической пары определяется количеством условий связи по формуле S = 6 − H, где Н – число степеней свободы.

1.3. Кинематическая цепь. Формула подвижности кинематической цепи.

Кинематическая цепь – связанная система звеньев, образующих между собой кинематические пары. Кинематические цепи делятся на простые и сложные.

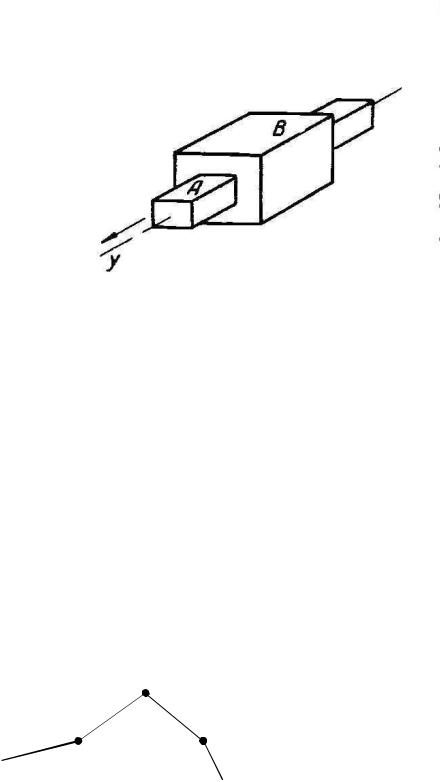

Простая кинематическая цепь – каждое звено входит не более чем в две кинематические пары (рис.2).

В

А

С

Рис.2.

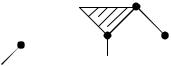

Сложная кинематическая цепь имеет хотя бы одно звено, входящее более чем в две кинематические пары

7

ВС

А  Е D

Е D

Рис. 3

Простые и сложные кинематические цепи делятся на замкнутые и незамкнутые, которые также бывают простые и сложные.

В машиностроении рассматриваются такие кинематические цепи, в которых одно из звеньев принято неподвижным – это стойка. Структурная формула подвижности кинематической цепи (для пространственных механизмов) в общем виде записывается как

W = 6n − 5p5 − 4p4 − 3p3 − 2p2 − p1

где n – число подвижных звеньев, p5 – число пар 5-го класса,

p4 – число пар 4-го класса, p3 – число пар 3-го класса, p2 – число пар 2-го класса, p1 – число пар 1-го класса,

Эту формулу впервые вывел Сомов, а развил Малышев, поэтому формула носит название Сомова-Малышева.

1.4. Механизм. Степень подвижности механизма

Механизм – кинематическая цепь, в которой при заданном движении одного или нескольких звеньев относительно любого из них все остальные звенья совершают однозначно определяемые движения. Звенья механизма, законы движения которых приняты заданными, – ведущие звенья, все остальные – ведомые. Для изучения движения механизма мало знать, из каких кинематических пар он образован, необходимо знать размеры звеньев, их взаимное расположение. Поэтому всегда составляют кинематическую схему механизма в определённом масштабе.

Так как любой механизм является кинематической цепью, то и его структурная формула в общем виде та же, что и для кинематической цепи.

8

1.5. Кинематика механизмов

Кинематический анализ механизмов в общем случае предусматривает:

1)Определение положения звеньев и построения траекторий отдельных точек.

2)Определение скоростей и ускорений точек, угловых скоростей и угловых ускорений звеньев.

Решение может быть графическим, графоаналитическим, аналитическим. Выбор метода зависит от точности расчёта. Более точный – аналитический, более наглядный и простой – графический и графоаналитический.

Планы скоростей и ускорений механизма

Наиболее удобно определять скорости и ускорения графоаналитически с помощью планов скоростей и ускорений.

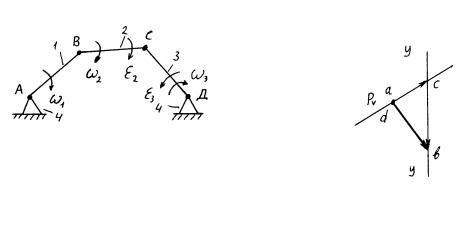

Задано: механизм шарнирного четырёхзвенника, угловая скорость его ведущего звена ω1. (Рис. 4).

Определить: скорости и ускорения точек A,В,С,D, угловые скорости ω2 и ω3, угловые ускорения ε2 и ε3 его звеньев.

Рис.4. Рис.5.

Vв = ω1Lав

Отложим точку Рv (полюс). Из этой точки по ходу скорости точки В отложим вектор в масштабе.

Vс = Vс2 = Vс3

r

VrC2VC3

r |

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

= VВ |

+ VВС |

|

+ V |

= V + V ; |

ω |

|

= |

V |

ω |

|

= |

VДС |

|

|

|

|

|

|

|||||||||||

|

|

V |

|

ВС |

; |

|

|

. |

||||||

|

|

2 |

|

3 |

|

|||||||||

= V + V |

В |

ВС |

Д СД |

|

|

LВС |

|

|

LДС |

|

||||

Д |

ДС |

|

|

|

|

|

|

|

|

|

|

|

|

|

9

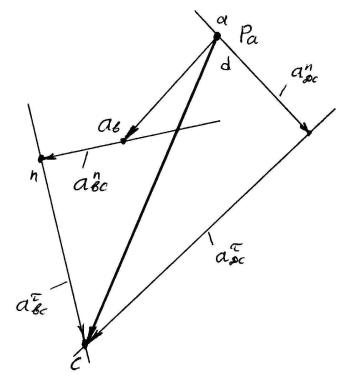

Построение плана ускорений

Рис.6.

а |

|

= ω |

2 |

L |

|

|

|

аn |

= ω2Lвс |

ε |

|

= |

аτ |

; ε |

|

= |

аτДС |

. |

|

|

|

|

|

|

|

ВС |

|

|

|||||||||||

|

|

|

|

|

|

Lвс |

|

Lдс |

|||||||||||

|

в |

|

1 |

|

АВ |

|

|

ВС |

2 |

|

2 |

|

|

3 |

|

|

|||

ас |

= ас2 |

= ас3 |

|

|

аnДС = ω32Lдс |

|

|

|

|

|

|

|

|

|

|||||

v |

|

= |

v |

|

vn |

v |

τ |

|

|

|

|

|

|

|

|

|

|

||

а |

С2 |

а |

В + а |

ВС |

+ а |

ВС |

|

|

|

|

|

|

|

|

|

|

|||

|

|

= |

r |

|

r |

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

а |

С3 |

а |

Д |

+ аn |

+ аτ |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

ДС |

|

ДС |

|

|

|

|

|

|

|

|

|

|

|||

1.6.Введение в кинетостатику и динамику механизмов

1.Силы, действующие на механизм (машину)

Силы, возникающие при работе машин или механизма, делятся на следующие группы:

1.Движущие силы (Рд) или их моменты (Мд).

2.Силы полезного сопротивления (Рпс) или их моменты (Мпс).

3.Силы тяжести (G).

4.Силы упругости (Ру) или моменты от сил упругости (Му).

5.Силы вредных сопротивлений (Рвс) или моментов от этих сил (Мвс).

10

6.Силы инерции (Ри) или их моменты (Ми). При значительных скоростях они очень велики. В этом случае их надо определять.

2.Задачи силового анализа

Силовой анализ механизмов основан на решении первой задачи динамики, когда по заданному движению определяют действующие силы. Используется принцип Даламбера, согласно которому звено механизма может рассматриваться как находящееся в равновесии, если ко всем силам, действующим на него, добавить силы инерции. Эти уравнения равновесия называют уравнениями кинетостатики.

3. Введение в динамику механизмов Динамика механизмов изучает их движение с учётом дейст-

вующих на них сил. Обычно решают две основные задачи динамики:

1.Сводится к тому, что по по заданному аналитически или графически закону движения механизма требуется определить силы, действующие на механизм.

2.Определяются законы движения механизма по заданным

силам.

2.СТАДИИ ПРОЕКТИРОВАНИЯ МАШИН И ВИДЫ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

Процесс проектирования машин состоит из нескольких последовательных стадий, на каждой из которых в соответствии с ГОСТом разрабатывается определённый вид конструкторской документации: техническое задание; техническое предложение; эскизный проект; технический проект; рабочая документация (опытного образца или опытной партии, установочной серии, установившегося серийного или массового производства).

Техническое задание разрабатывается на основании исходных материалов для проектирования и является основным регламентирующим документом для конструкторов. Техническое задание включает в себя следующие основные данные:

1.Наименование машины, характеристика объектов, на которых машина будет применяться.

2.Наименование документа, на основании которого разрабатывается машина.

3.Сведения о назначении машины и перспективности её использования, требования к выполняемому технологическому процессу.