- •Системы технологий

- •2. Форма организации технологической системы. Понятие о технологических процессах.

- •3. Связь технологии с экономикой. Качество продукции.

- •4. Материальные и энергетические балансы.

- •Тема 2. Научно-техническая революция и научно-технический прогресс в промышленности

- •2. Научно-техническая революция и технология.

- •3. Научно-технический прогресс в области промышленных материалов.

- •4. Научно-техническая революция в области механизации и автоматизации производства.

- •5. Экологические проблемы научно-технического прогресса.

- •Тема 3. Технологическая система Украины, экономические особенности Украины

- •2. Национальная технологическая система и её роль в формировании макроэкономических показателей.

- •3. Развал ссср и его влияние на состояние технологической системы в Украине и в странах снг.

- •4. Технологическая система и ее влияние на формирование внешних и внутренних цен.

- •5. Технологическая система и конкурентоспособность предприятий. Технологическая система Украины и мировой рынок.

- •Тема 4. Этапы формирования национальной технологической системы Украины. Особенности технологического развития Украины

- •2. Переход к рынку и его влияние на состояние национальной технологической системы.

- •3. Технологические уклады в системе мирового технико-экономического развития.

- •Тема 5. Сырье в промышленности

- •2. Минеральное сырье.

- •3. Горючее сырье, топливо.

- •4. Растительное и животное сырье.

- •5. Вода в промышленности.

- •6. Роль энергетики в промышленности.

- •Тема 6. Металлургия

- •2.1. Производство чугуна, его свойства и область применения.

- •2.2. Производство стали, её свойства, общая схема производства и применение.

- •2.2.1. Производство стали в мартеновских печах: сырье, технологический процесс, экологические и энергетические особенности.

- •2.2.2. Конверторный способ производства стали: технологический процесс, преимущества и недостатки, качество стали.

- •2.2.3. Производство стали в электропечах.

- •3. Классификация стали по химическому составу, назначению и качеству.

- •Тема 7. Заготовительное производство в машиностроении

- •2. Структура машиностроительного предприятия.

- •3. Сущность литейного производства и виды технологических процессов литья.

- •4. Обработка металлов давлением. Общие сведения о прокате.

- •5. Прямое и обратное прессование. Волочение. Производство сварных и бесшовных труб.

- •6. Кузнечно-штамповочное производство.

- •7. Современный машиностроительный комплекс Украины - состояние и пути развития.

- •8. Состояние отрасли станкостроения. Роль и место станкостроения в воспроизводстве и развитии промышленности.

- •Тема 8. Технология обработки заготовок резанием

- •2.Металлорежущие станки, их классификация и назначение.

- •3.Токарные станки: общее устройство, виды выполняемых работ.

- •4. Фрезерные станки, общее устройство, виды выполняемых работ.

- •5. Сверлильные станки: общее устройство, виды выполняемых работ.

- •6. Обработка заготовок на строгальных и долбежных станках. Протяжные и прошивочные станки.

- •7. Отделочное производство: шлифование, полирование и т.Д.

- •8. Точность, качество и производительность обработки.

- •Тема 9. Автоматизация производства в цехах с металлорежущим оборудованием

- •2.Автоматизация на базе станков с программным управлением.

- •Тема 10. Некоторые технологии непроизводственной сферы

- •2.Технологическая система рекламной кампании

- •3. Некоторые этапы технологической системы рекламной кампании

- •Тема 11. Системы высоких технологий и их рабочие процессы

- •2. Рабочие процессы вт

- •3.Порядок разработки рабочих процессов вт

- •4.Лазер и лазерные технологии.

- •Тема 12. Новые информационные технологии

- •1. Сущность новых информационных технологий.

- •2. Принципы обработки информации в информационно вычислительных сетях

- •1. Сущность новых информационных технологий на современном этапе развития общества

- •2. Принципы обработки информации в информационно вычислительных сетях

- •Литература

2. Рабочие процессы вт

Не принижая важности других признаков ВТ и констатируя необходимость наличия всей их совокупности, необходимо выделить особую роль и значимость рабочих процессов, т.к. ожидаемый результат высоких технологий не может быть получен, если рабочий процесс потенциально не обеспечивает достижения необходимого уровня свойств изделия. Таким образом, рабочий процесс является базой создания высоких технологий.

Все существующие целевые рабочие процессы технологии машиностроительного производства можно разделить на восемь видов (рис. 29):

деление (дозирование) материала;

соединение;

формообразование;

изменение механо-физико-химических свойств материала изделий;

размерная обработка;

сборка;

контроль, диагностика, испытание.

Эти широко известные и повсеместно применяемые рабочие процессы, которые обычно используются в единой системе технологической подготовки производства, в большой степени отвечают традиционным требованиям и точностным характеристикам, параметрам качества поверхностного слоя и т. д., а значит, и соответствующему уровню функциональных свойств.

Применительно к высоким технологиям требования к рабочим процессам, их роль и значимость не идентичны тем, которые приняты в традиционных (конвенциональных) технологиях.

Принципиальным отличительным признаком рабочих процессов ВТ является их индивидуализация, более жесткая связь с требованиями, вытекающими из заданного уровня функциональных, экологических эстетических свойств изделий.

В данном пособии внимание будет сосредоточено на рабочих процессах формообразования, размерной обработки, изменении механо-физико-химических свойств материала, окончательной (финишной) обработки, диагностике.

При рассмотрении рабочих процессов следует отметить, что обработка резанием является превалирующей: в общей структуре оборудования около 98 % занимают металлорежущие станки (78 % для лезвийной и 20 % для абразивной) и только 2 % оборудования для электрохимической и электрофизической (ЭХО и ЭФО) и комбинированной обработки.

Различные процессы обработки резанием за счет их комбинирования и изменения режимов обладают широкими возможностями в обеспечении точности, повышении надежности и долговечности деталей машин.

В настоящее время в решении этой проблемы сформировались два направления рабочих процессов, ориентированных на:

Технологическое обеспечение параметров поверхностного слоя дета лей машин, определяющих их функциональные свойства.

Непосредственное обеспечение функциональных свойств деталей машин.

Второе направление является перспективным, так как рассмотрение эксплуатации детали как последней операции технологической подготовки позволяет в значительной мере снизить себестоимость изготовления, обеспечивая надежность и долговечность.

Основные направления развития обработки резанием связаны с ее интенсификацией за сче^ новейших и синтеза существующих методов обработки. Основная тенденция смещения технологических показателей в размерном обработке в направлении более высоких степени точности и качества изменяет соотношение отдельных видов обработки: уменьшается объем токарной обработки за счет внедрения абразивной, увеличивается доля шлифования, и, напротив, внедрение лезвийной обработки сверхтвердыми материалами может вытеснить абразивную обработку.

Возрастает доля сверхскоростного резания, позволяющего повысить скорости и подачи в несколько десятков раз. Так, например, для фрезерования до 100 м/с и 14000 мм/мин соответственно.

Среди принципиально новых следует выделить вибрационное и ударно-импульсное резание, резание с опережающим пластическим деформированием, резание в оригинальных технологических средах, в том числе в среде охлажденных ионизированных газов, а также СОЖ под высоким давлением, «сухое» резание и резание с минимальной смазкой.

Новый уровень финишной обработки может быть достигнут на основе развития нового направления в размерной обработке — триботехнологии. За счет комбинированного воздействия алмазно-абразивного, деформирующего и антифрикционного инструмента обеспечивается управление как геометрическими, так и физико-химическими параметрами поверхности. При этом достигается повышение ресурса, например пар трения, в 3 — 10 раз.

Достижения размерной обработки связаны с применением таких рабочих процессов, как плазменно-механическая; гидролучевая, обеспечивающая высокую производительность особенно при обработке композиционных материалов и пластмасс (отсутствие температурного влияния, экологическая чистота и пожаробезопасность при резке пластмасс и композитов); комбинированные методы шлифования на основе использования традиционных, электроэрозионных и электрохимических, эрозионно-хи мических методов обработки, совмещение ультразвуковой и электроэрозинной обработки.

Лазерная обработка может превалировать над электронно-лучевой, а также возможно появление новых физико-химических методов обработки, использующих новые теплофизические явления, которые позволят обрабатывать композиционные материалы, керамику и др.

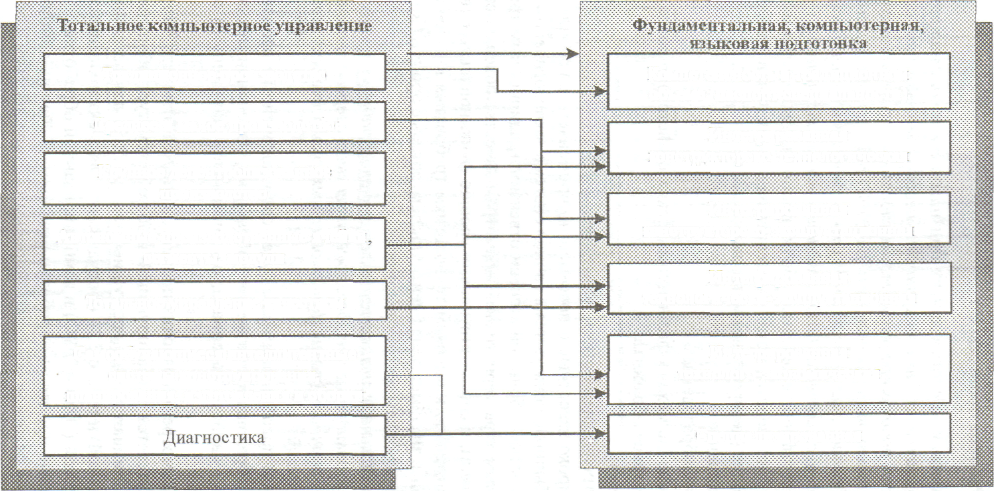

Среднее и малое

производство

Крупное

децентролизованное производство

Автономные

производственные ячейки сегменты,

модули

Тотальное управление

качеством

Самообучающиеся

интеллигентные

системы

конструирования, планирования,

изготовления и сборки

Интегрированная

конструкторско-технологическая

Интегрированная

конструкторско-эксплуатационная

Интегрированная

технологически-эксплуатационная

Специализированная

Интегрированная

технологе-экономическая

рис. 8Требования

к компетентности специалистов в области

ВТ

Компетентность

в традиционном объеме

(паспорт специальности)

Традиционное

производство