ВС автоматизация / KDN

.docx

1 АНАЛИЗ ТЕХНОЛОГИЧНОСТИ ОБЪЕКТА И КОДИРОВКА ПОВЕРХНОСТЕЙ

В качестве технологического объекта для разработки автоматической линии принимаем деталь типа «Вилка-опора».

Рис.1.1 - Обрабатываемая деталь

При обработке данной детали на автоматической линии обрабатываются шейки вала разной точности.

Принимается следующая кодировка:

10H11

– поверхность «а»;

10H11

– поверхность «а»;

30H9

– поверхность «b»;

30H9

– поверхность «b»;

20H7

– поверхность «c»;

20H7

– поверхность «c»;

Матрица поверхностей технических элементов:

a1 b1 c1

a2 b2 c2

0 b3 c3

0 0 c4

2 НАЗНАЧЕНИЕ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Рассмотрев независимые элементы, составляем матрицу тех. операций.

Матрица технологических операций: Матрица поверхностей технических элементов:

А1 B1 C1

А2 B2 C2

0 B3 C3

0 0 C4

В составленной матрице операций назначим за каждой буквой определённые операции, которые представлены ниже:

A1 – сверление черновое Ø 8 Н14;

A2 - сверление получистовое Ø 10Н11;

B1 – сверление черновое Ø 15 Н14;

B2 - сверление получистовое 25 10Н11;

B3 – зенкерование Ø 30 Н 9;

С1 – сверление черновое Ø 15 Н14;

С2 - сверление получистовое 17 10Н11;

С3 – зенкерование Ø 19 Н 9;

С4 - развертывание Ø 20 Н7;

3 ФОРМИРОВАНИЕ ВОЗМОЖНЫХ МАРШРУТОВ ОБРАБОТКИ

Целесообразно подсчитывать числа возможных ТМ при условии, что началом является операция А1, а концом D4

,

,

где Х – количество всех технологических операцией

После подстановки данных получим:

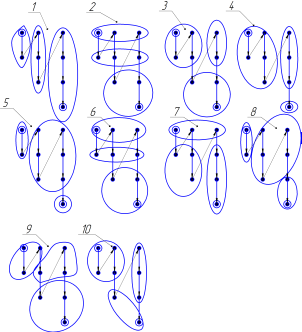

Изобразим некоторые схемы технологических маршрутов ТМ:

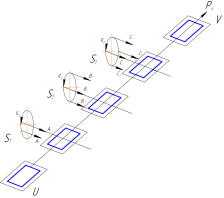

Рис. 3.1 – Варианты маршрутов обработки

Просмотрев все вышеперечисленные схемы технологических маршрутов, принимаем для дальнейших расчетов первую схему, так как целесообразно сначала полностью обработать шейки с одной стороны и, уже потом обработать деталь с другой стороны, что дает возможность вести обработку с меньшим числом переустановок или поворота детали.

4 РАСПРЕДЕЛЕНИЕ ТЕХНОЛОГИЧНОСТИ ОПЕРАЦИЙ ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ПО ТЕХНОЛОГИЧЕСКИМ СРЕДСТВАМ

Рис. 4.1 – Варианты технологического маршрута обработки по оборудованию

Принимаем первую схему, так как при ней обеспечивается минимум поворотов детали и переустановок (распределение по поверхностям).

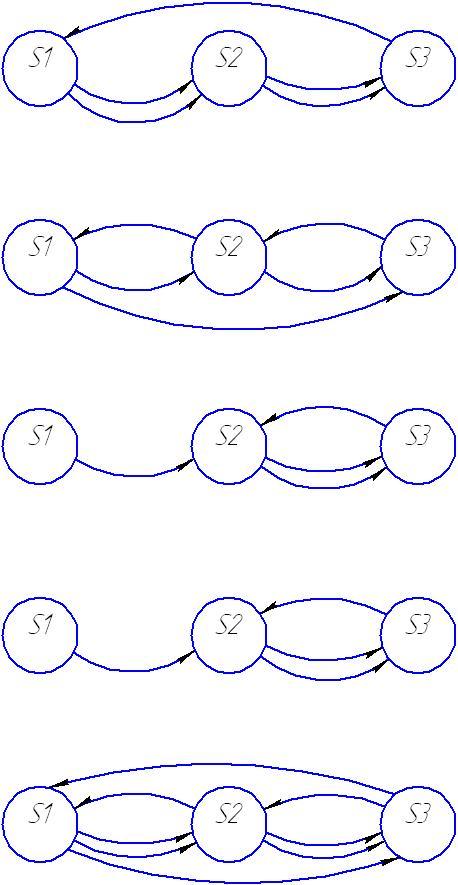

5 ОПТИМИЗАЦИЯ РАСПРЕДЕЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ

Оптимизация распределения технологических операций является распределения ТОП по ТС так, чтобы осуществлялось меньшее количество связей между станками.

Рис. 5.1 – Графы распределения операций по станкам

Построив

«графы Эйлера» видим, что самым оптимальным

вариантом является первый вариант, в

котором между тремя станками присутствует

только две связи, что обеспечивает

максимально производительное выполнение

операции при стандартном оборудовании

на данной автоматической линии.

1. H = 2

2. H = 3

3. H = 7

4. H = 6

5.

H = 5

6. H = 5

7. H = 4

8. H = 4

9. H = 8

6 РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ АВТОМАТИЧЕСКОЙ ЛИНИИ

Рис. 6.1 – Схема автоматической линии

Преимущества: - данная линия реализует изготовление детали по заданным параметрам;- обеспечивается свободный доступ к каждой позиции;

- нет неудобств с настройкой станка, что уменьшает время реализации технологических операций на данном станке

Недостатки:

- благодаря такому расположению станков автоматизированная линия становится значительно шире, для чего требуются более широкое помещение.

7 АЛГОРИТМ ФУНКЦИОНИРОВАНИЯ АВТОМАТИЧЕСКОЙ ЛИНИИ

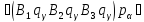

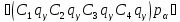

где U, V – загрузка, разгрузка;

Pα – перемещение линии на один шаг;

qγ – смена инструмента;

А, В, С, – обработка поверхностей на соответствующих станках.

8 ОПРЕДЕЛЕНИЕ ДЛИТЕЛЬНОСТИ АВТОМАТИЧЕСКОГО ЦИКЛА

По написанному алгоритму функционирования автоматической линии определяем время, затраченное при выполнении операции на каждой позиции.

Длительность автоматического цикла τ – это максимальное время обработки на одной с позиций.

τ(UPα )= 1+1 = 2 EB;

τ1

= τ[ ]

=

1+

1 + 1 +1+ 1 + 1 = 6

мин

]

=

1+

1 + 1 +1+ 1 + 1 = 6

мин

τ2

= τ[ ]

= 1 +1+ 1+1+ 1+1+ 1 +1 = 8

мин

]

= 1 +1+ 1+1+ 1+1+ 1 +1 = 8

мин

τ3

= τ[ ]

= 1

+ 1 + 1 + 1 + 1 + 1+ 1 + 1+1+1 = 10

мин

]

= 1

+ 1 + 1 + 1 + 1 + 1+ 1 + 1+1+1 = 10

мин

τ(V) = 1мин.

Выбираем τс максимальное:

τс = max τi = τ3 = 10 мин.

Расчет производительности:

П

= (60 F)

/ τс,

F)

/ τс,

где F – число потоков, F =1.

П

= (60 1) / 10 = 6 изд/час.

1) / 10 = 6 изд/час.

9 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ТЕХНОЛОГИЧЕСКОЙ АВТОМАТИЧЕСКОЙ СИСТЕМЫ

1) Число ячеек (позиций) Е = 5;

2) Число потоков F = 1;

3) Число механизмов С = 12;

4) Число действий Н = 24;

5) Длительность цикла τс = 10 мин;

6) Производительность П = 6 изд/час.

10 Описание автоматической линии

Разработанная автоматическая линия получена методом концентрации операций на станках и имеет наиболее оптимальные параметры, в рамках задания, что в десятки раз сокращает трудоемкость и станкоемкость полной обработки детали, резко снижает ее себестоимость. На линии возможна установка конструктивных решений, в виде заделов, позволяющие компенсировать простои, связанные с отказами в работе отдельных механизмов.

Анализ полученной детали и задания дал возможность спроектировать наиболее удовлетворяющую нашим условиям автоматическую линию, т.к. она позволяет обрабатывать нашу деталь с заданными параметрами за время, которое является наиболее оптимальным, как и расположение технологических операций в маршруте обработки.

Спроектированная автоматическая линия для изготовления детали «Вилка-опора», используется для выполнения операций: точение черновое; точение получистовое ; точение чистовое и шлифование.

Система управления станками – система с ЧПУ, что минимизирует участие человека в производстве и тем самым делает надежным производство.

В состав автоматической линии входят три токарных и один шлифовальный станок, на которых смонтированы роботы, и устройства для межстаночного транспортирования деталей. Данная автоматическая линия является однопоточной, при которой заготовка попадает на загрузочную позицию из магазина заготовок. Затем с помощью механизма транспортирования деталь перемещается на вторую позицию, где с помощью робота деталь устанавливается на станок и обрабатывается. После обработки робот возвращает деталь на транспортер, который перемещает деталь на следующею позицию, после чего цикл повторяется. После обработки последней поверхности деталь попадает на выгрузочную позицию.

Этап 11 Описание измерительного устройства

Прибор предназначен для контроля посадочных отверстий, внутренних колец железнодорожных подшипников качения и валов. Он позволяет осуществлять визуальный и автоматический контроль размеров по мере снятия приписка: визуальный контроль производится по шкале пневмоэлектрического датчика с ценой деления 0,001 мм; автоматическая подача команд используется для измерения режимов резания и выключения станка по достижении заданного размера. Предельная погрешность показанный прибор составляет ±0,002 мм. Установка его на автомате, принципиальная схема измерения, конструкция и способы настройки во многом схожи с описанными выше для прибора ВБ-4217.

Основным отличием измерительной головки данного прибора от головки прибора ВБ-4217, не считая габаритных размеров, является конструкция измерительных рычагов 1 и наконечников 2. Сравнительно небольшой диапазон измерений и удобное место расположения наконечников позволили сконструировать рычаги цельными, а переналадку на другие размеры осуществлять регулировкой положений самых измерительных наконечников.

выводы

В курсовом проектировании по автоматизации производственных процессов в машиностроении я приобрёл специальные умения и навыки проектирования высокоэффективных технологических процессов автоматизированного машиностроения и прогрессивных высокопроизводительных средств автоматизации, спроектировал автоматическую линию для изготовления детали «Вилка опора», а так же закрепил теоретические знания, полученные в процессе изучения дисциплины «Автоматизация производственных процессов в машиностроении».

Главным условием такого расчета является упрощение не только самого процесса обработки, но и возможности нахождения и анализа других вариантов получения данной детали. Оно направлено на более глубокое понимание самого процесса формирования технологии и возможности упрощения его при наименьших затратах со стороны предприятия.

СПИСОК ЛИТЕРАТУРЫ

1.Автоматизация производственных процессов в машиностроении:

Методические указания к изучению дисциплины и выполнению курсовой работы для студентов. / Составил В. С. Гусарев. Одесса: ОНПУ, 1993.

2. Белоусов А.П., Дащенко А.И. «Основы автоматизации производства в машиностроении»: Учебник. - М.: Высш. школа, 1982- 351с.;