2 Постановка задачи

Темой курсовой работы является «Комплекс предназначен для контроля и управления печами трубными блочными ПТБ-10».

Целью курсовой работы является автоматизация технологического процесса, по средством, микроконтроллера семейства SIMATIC S315. Для автоматизации данной технологической линии необходимо разработать алгоритмы управления и функциональную схему, воплощающую данные алгоритмы в графическом виде.

Одним из важных этапов, является написание словесного алгоритма управления и взаимодействия элементов технологической линии. Словесный алгоритм, составляется с учётом всех датчиков, которые предоставляют информацию о действиях и характере процесса, в определённым месте технологической линии. А так же исполнительных механизмов, которые осуществляют физические действия в технологическом процессе.

Изучив принцип действия технологического оборудования в данном технологическом процессе, необходимо приступить к написанию алгоритмов, которые будут воплощать данный принцип в автоматическом режиме.

Конечной целью является программа, написанная на в STEP7, по разработанным алгоритмам, данная программа зашивается в микроконтроллер и циклически выполняется в нём. В основе каждого микроконтроллера лежит принцип циклического выполнения защитой в нём программе. Программа при своём выполнении опирается на значения входных сигналов, поступающих от датчиков.

3 Описание технологического процесса

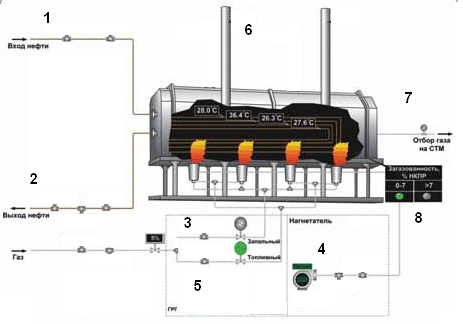

Обозначения: 1-Вход нефти; 2- Выход нефти 3-запал; 4-Нагнетатель воздуха; 5-подача газа; 6- трубы; 7-отбор газа; 8-анализатор газа.

Комплекс предназначен для контроля и управления печами трубными блочными ПТБ-10 (далее «печь»).

Комплекс выполняет следующие функции: – обработка значений измеряемых параметров технологического процесса и вывод данной информации на дисплей ПКУ1 и электронную вычислительную машину (ЭВМ) верхнего уровня; – формирование сигналов управления предварительной и аварийной сигнализации, а также сигналов аварийного отключения и блокировок технологического оборудования; – диагностика состояния технологического оборудования с выводом информации на мнемосхему, расположенную на ПКУ1 и ЭВМ верхнего уровня; – вывод пошаговой информации о ходе технологического процесса в виде текстовых сообщений на дисплей ввода-вывода данных, расположенный на ПКУ1, и сохранение информации по каждому шагу текущего этапа алгоритма управления; – автоматическое поддержание заданной температуры нефти на выходе из печи в заданном диапазоне давления топливного газа; – автоматическое поддержание заданного соотношения «Газ/Воздух»; – ручное управление задвижками, регулирующими клапанами и вентиляторами с безударным переключением в автоматический режим управления и обратно; – дистанционный останов печи и возможность оперативного изменения заданий регуляторов с автоматизированного рабочего места (АРМ) оператора.

БА1 обеспечивает: – искробезопасное питание и одновременное измерение 26 токовых сигналов взрывобезопасных датчиков, имеющих стандартный токовый выход 4…20 мА, по двухпроводной схеме включения; – либо одновременное измерение 26 сигналов датчиков обычного исполнения,

имеющих стандартный

выход 4…20 мА;

– ввод состояний 28

дискретных сигналов с внешних устройств

типа «сухой контакт»;

– искробезопасный

ввод состояний 13 дискретных сигналов

типа «сухой контакт» с ПКУ1 (кнопки и

переключатели управления, расположенные

на ПКУ1);

– искробезопасный вывод 13

дискретных (релейных) сигналов на ПКУ1

(лампочки сигнализации);

– вывод 13

дискретных (релейных) сигналов типа

«сухой контакт» на внешние технологические

устройства (управление клапанами,

задвижками, блоками искрового розжига

и т. д.);

– вывод двух

аналоговых сигналов в диапазоне 4…20 мА

на внешние технологические устройства

(частотно-регулируемый привод);

– подключение до восьми датчиков к сигнализатору горючих газов термохимическому (СТМ), обеспечивающих измерение концентрации горючих газов; – сигнализацию довзрывоопасной концентрации горючих газов в семи точках, расположенных на площадке и технологических помещениях объекта; – передачу информации о состоянии подключенных к нему внешних устройств и датчиков в ЭВМ верхнего уровня по последовательному интерфейсу RS-485 в формате протокола Modbus RTU; – передачу информации о состоянии подключенных к нему внешних устройств и датчиков на терминал ввода-вывода данных, расположенный на ПКУ1, по последовательному интерфейсу RS-485; – автономную реализацию алгоритма управления печью.

ПКУ1 обеспечивает: – индикацию измеряемых БА1 параметров на терминале ввода-вывода данных (далее «терминал»), расположенном на передней панели ПКУ1, при этом обмен информацией между БА1 и дисплеем ведется по последовательному интерфейсу RS–485 в формате протокола Modbus RTU; – ручное управление технологическим оборудованием и оперативный ввод настроек комплекса с помощью 16 кнопок и переключателей, расположенных на передней панели ПКУ1 и подключаемых к искробезопасным дискретным входам БА1; – отображение состояния технологического оборудования печи на мнемосхеме ПКУ1 при помощи 30 индикаторных ламп, подключаемых к искробезопасным дискретным выводам БА1; – задание частоты вращения электропривода при помощи переменного резистора, установленного на передней панели ПКУ1