СПТМ / 17_Гидрпривод_аппратура

.doc

17.5. Гидроаппаратура управления и регулирования

Распределители. Распределители – устройства управления, предназначенные изменения направления рабочей жидкости. Они условно изображаются в виде прямоугольников (квадратов), причем количество фиксированных позиций подвижного элемента распределителя показывается соответствующим количеством прямоугольных полей, а число ходов – числом подведенных к нему внешних линий (входов и выходов трубопроводов).

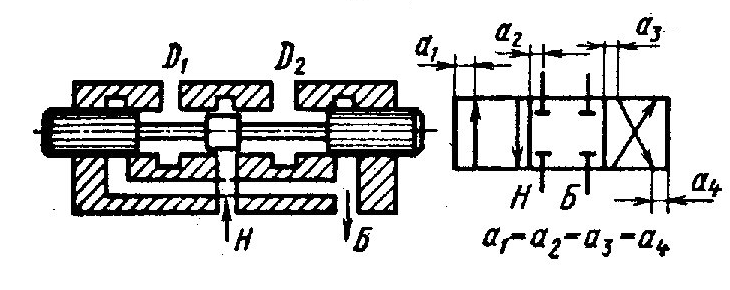

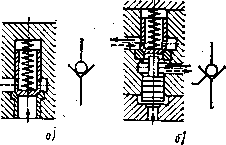

На рис. 17.25 показаны конструктивные схемы и условные обозначения двухпозиционных распределительных золотников двухходового а), трехходового б) и четырехходового в). На рис. 17.26 и рис. 17.27 буквенные обозначения соответствуют: Н – трубопровод насоса, Б – трубопровод масляного бака; D1 D2 – трубопроводы, ведущие к полостям гидромотора )гидроцилиндра). Стрелки показывают направление потока

|

двухпозиционный двухходовой а) |

двухпозиционный трехходовой б) |

двухпозиционный четырехходовой

в)

Рис. 17.25. Конструктивная схема двухпозиционных гидрораспределителей (золотников)

Рис. 17.26. Конструктивная схема трехпозиционного четырехпозиционного гидрораспределителей (золотников)

рабочей жидкости по каналам распределителя для одной из определенной позиции подвижного элемента положение стрелок каждого поля должно соответствовать расположению внешних подводимых линий.

Линии, которые условно обозначают внешние трубопроводы и соединены с распределителем, показывают лишь в одной (исходной позиции) распределителя (рис. 17.22). При переключении распределителя в другую позицию поле (прямоугольник), который соответствует этой новой позиции, т.е. перемещается на место поля исходной позиции. Линии условного обозначения трубопроводов остаются на неизменных прежних местах.

а) б) в)

г) д) е)

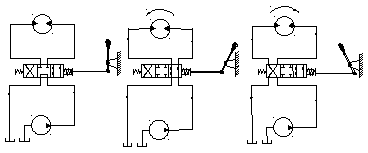

Рис. 17.27. Элементарная гидравлическая схема, которая иллюстрирует работу трехпозиционного четерехходового распределителя (обозначения элементов этой схемы указаны в табл. 17.1)

Перекрытие (блокирование) каналов распределителя для перемещения рабочей жидкости показывается короткой чертой на внутренних концах линий перпендикулярно направлению трубопровода (рис. 17.25-17.27). В распределителе, показанном на рис. 17.27 в среднем положении а) подвижного элемента все внутренние каналы перекрыты, и подвод жидкости к гидроцилиндру отсутствует – его шток не подвижен. При переключении подвижного элемента в левое положение на схеме левый квадрат (поле) перемещается и соединяется с линиями напорного и сливного трубопровода (рис. 17.27 б), рабочая жидкость перемещается от насоса в нижнюю полость гидроцилиндра – его шток будет перемещать вверх. Аналогичная картина будет наблюдаться при перемещении подвижного элемента в положение правого квадрата – согласно стрелкам (рис. 17.27 в) будут подсоединены трубопроводы насоса и сливного бака, жидкость будет подаваться над поршнем и шток будет опускаться.

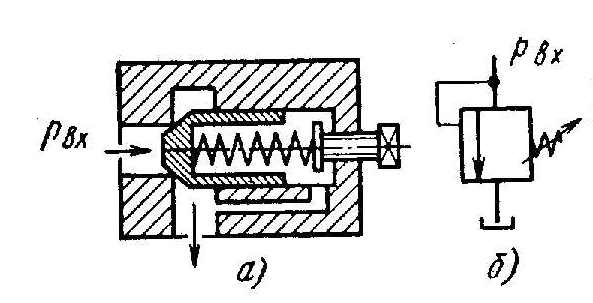

Предохранительные клапаны. Предохранительные клапаны используются в гидросистемах для ограничения рабочего давления до определенной заранее установленной величины. Если рабочее давление превысит допускаемое, то предохранительный клапан перепускает часть рабочей жидкости из напорной линии в бак (рис. 17.28). Предохранительные клапаны всегда устанавливают на ответвлении (рис. 17.29) из напорной линии в бак.

Рис. 17.28. Предохранительного клапан прямого действия

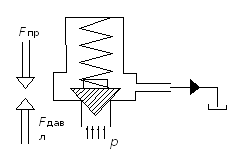

Основным принципом работы предохранительного клапана является действие давления рабочей жидкости на поверхность запирающего элемента, который нагружен запирающим (противодействующим) усилием пружины рис. 17.30. При увеличении рабочего давления p создается сила давления Fдавл, которая действует на запорный элемент. Если величина этой силы превысит установленную силу упругости пружины Fпр, то запорный элемент поднимется вверх и жидкость из напорной линии будет перетекать в бак.

Рис. 17.29. Схема установки предохранительного клапана

Рис. 17.30. Принцип работы предохранительного клапана

Обратные клапаны. Обратные клапаны (рис. 17.31) используются в гидросистемах для запирания потока рабочей жидкости, которая движется в обратном направлении, и свободно перепускания свободного потока. Они в технической литературе называются невозвратными клапанами. Обратные клапаны имеют седельные опорные поверхности и, следовательно, обеспечивают полную герметичность. В качестве запорного элемента применяют шарики, пластины, или конусы.

Рис. 17.31.

Гидроаккомуляторы. Основной задачей гидроаккомуляторов является накопление (аккумулирование) определенного объема рабочей жидкости, которая находится под давлением, с целью уменьшения скачков давлений в гидросистеме для предотвращения повреждения и разрушения ее элементов.

В системах управления гидроприводов возникают скачки давления, гидравлические удары и ударные волны, которые появляются в результате резкого переключения распределителей. Следствием этих явлений является сокращение срока службы гидроаппаратуры: фильтров, маслоохладителей, трубопроводов и др. Установка в системе гидроаккомуляторов позволит предотвратить указанные повреждения и повысить ее надежность.

а) б) в) г)

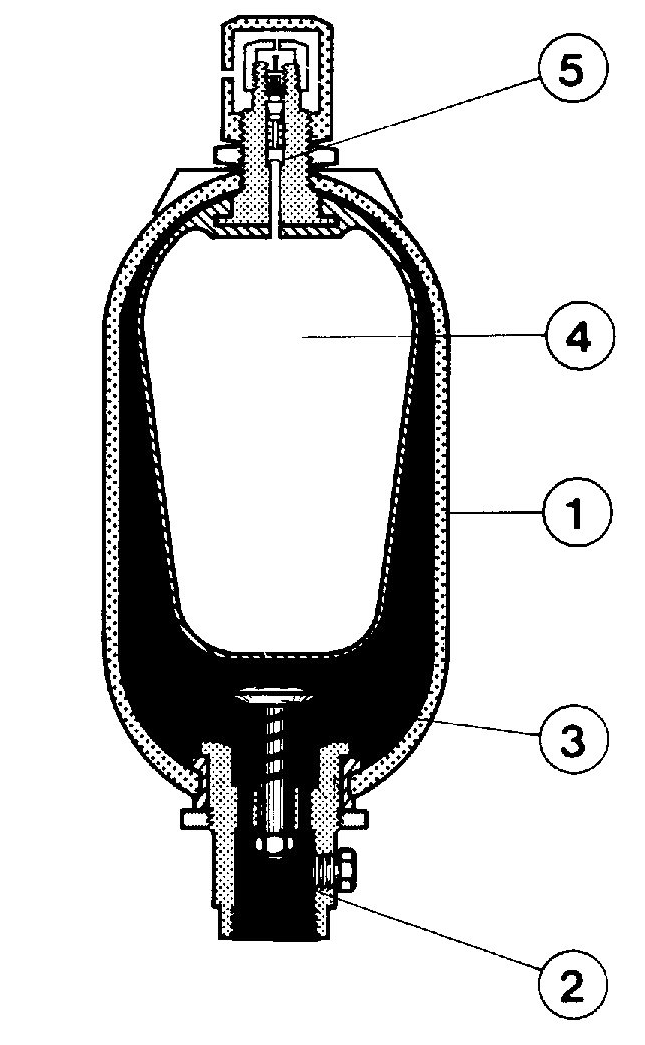

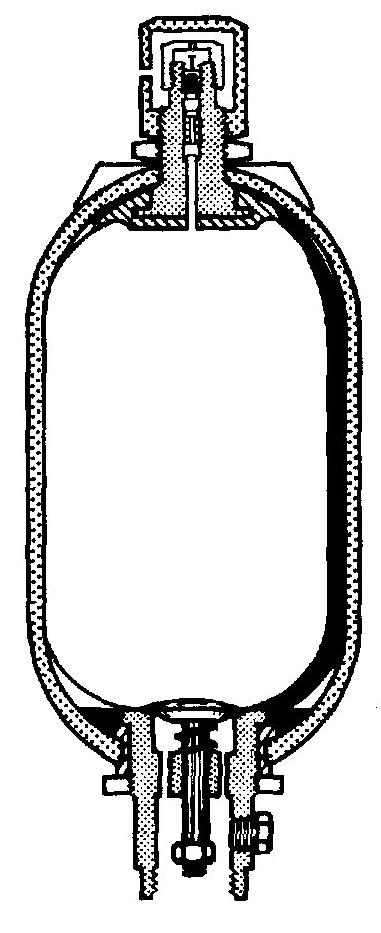

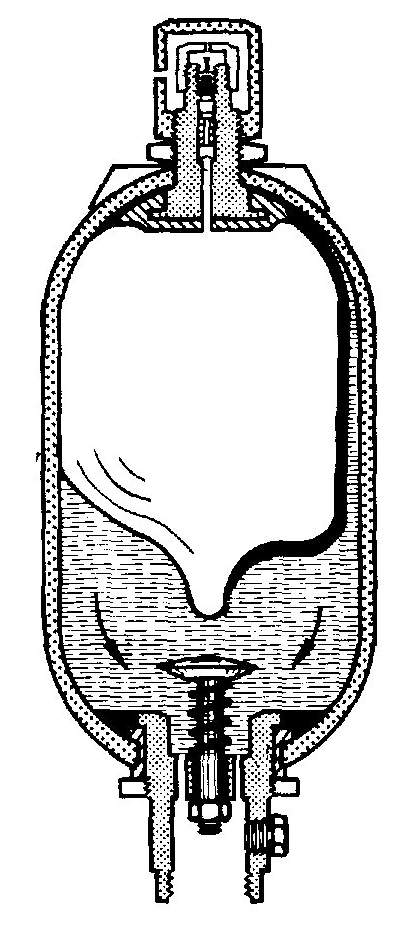

Рис. 17.32. Баллонный гидроаккомулятор: а) конструкция: 1 – баллон; 2 – подвод рабочей жидкости; 3 – тарельчатый клапан; 4 – эластичная камера; 5 – газовый клапан; б) при номинальном давлении; в) при увеличении давления; г) при уменьшении давления

В гидросистемах применяют следующие типы гидроаккомуляторов с разделителем сред: баллонные, мембранные и поршневые. Баллонные аккомуляторы получили в крановых приводах наибольшее распространение.

Балонные аккумуляторы содержат баллон, жидкостную и газовую камеры (рис. 17.32). Жидкостная камера соединена с гидросистемой. При увеличении давления газ в баллоне сжимается и жидкость поступает в аккомулятор. При понижении давления рабочий газ вытесняет рабочую жидкость в гидросистему.

Условное обозначение гидравлических аккомуляторов показано в табл. 17.1.

Фильтры. Надежность работы гидравлических устройств зависит от чистоты гидросистемы, т.е. от фильтрации рабочей жидкости. Фильтры – это приспособления, которые удаляют твердые частицы из рабочей жидкости. Назначения фильтра состоит в том, чтобы понизить уровень загрязнения рабочей жидкости до нужной величины, защитив таким образов отдельные элементы гидросистемы от преждевременного износа.

Одним из основных предварительных условий бесперебойной работы гидросистемы является фильтрация жидкости и и воздуха, поступающего в бак. Загрязнения бывают внешними и внутренними (рис. 17.33).

К внешним загрязнениям относят твердые частицы, которые попадают из окружающей среды через заливочные горловины и уплотнения. Внутренние загрязнения включают в себя продукты износа подвижных частей гидросистемы (насосов, моторов, распределителей). На практике особенно опасны твердые частицы загрязнений, которые остались после сборочных операций и способны вызывать интенсивных износ и дальнейшую поломку элементов.

Наличие загрязненной рабочей жидкости является причиной большинства отказов гидропривода. При заливке новой рабочей жидкости часто имеет место высокий уровень загрязнений.

Наиболее чувствительными к загрязнению являются устройства, у которых пары трения выполнены с малыми зазорами – аксиально-поршневые, радиально-поршневые гидромашины, распределители и др.

Отделение от жидкостей твердых загрязняющих примесей осуществляется механическим и силовыми методами. В гидросистемах машин применяется преимущественно механический метод очистки, при котором от жидкости отделяются частицы посторонних веществ вследствие отличия размеров этих частиц от размеров проходных капиллярных каналов фильтрующего элемента. В качестве фильтрованных материалов применяют в основном металлические сетки, пористые материалы, различные ткани и фильтрованные бумаги.

Фильтрованные материалы можно разделить на два основных типа: поверхностные и глубинные. Поверхностные материалы сдерживают загрязненные частицы в основном на поверхности фильтрованного материала, а глубинные – в порах своих капилляров, расположенных на меньшей или большей глубине.

На гидравлических схемах фильтры имеют обозначение согласно табл. 17.1.

Рис. 17.33. Основные источники загрязнений: 1 – внешние загрязнения; 2 – проведение ремонтных работ; 3 – загрязнения при запуске; 4 и 5 – продукты износа при внутренних загрязнениях; 6 – заливка нового масла; 7 – сборка

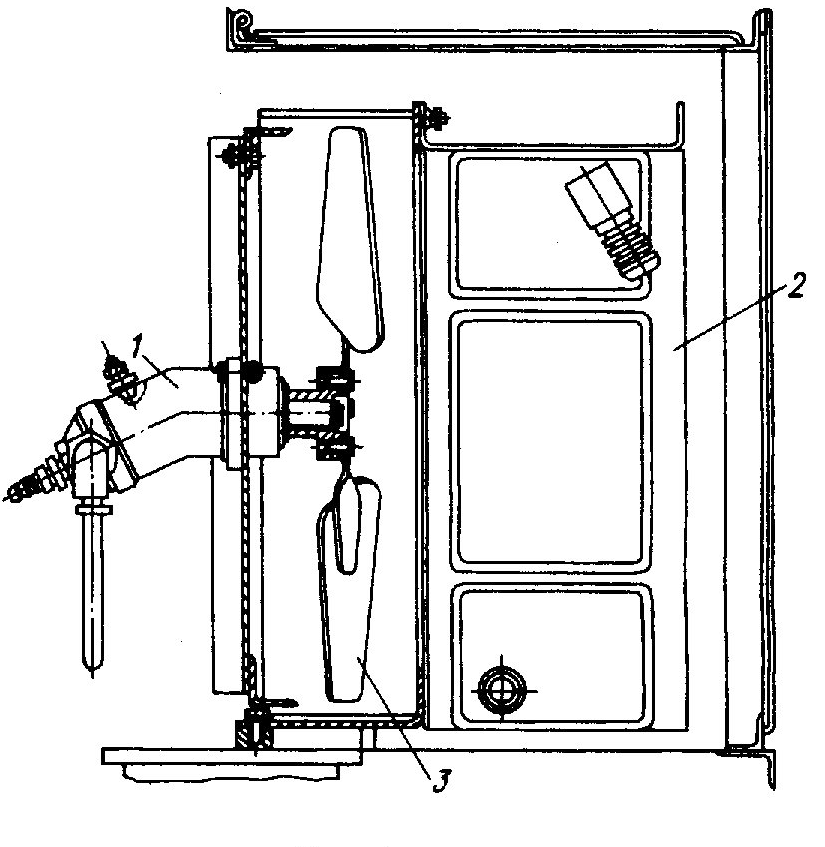

Рис. 17.34. Конструкция сливного фильтра:1 – крепежный фланец; 2 – корпус; 3 – крышка корпуса; 4 – подставка для фильтроэлемента; 5 – фильтроэлемент

Маслоохладители. Маслоохладители (радиаторы) предназначены для ускоренного охлаждения жидкости в гидросистеме. Во время работы насосов жидкость нагревается вследствие преодоления вследствие преодоления сопротивлений при прохождения жидкости через аппараты и трубопроводы системы. Нормальная работа допускается при нагреве рабочей жидкости до температуры около 65С …70 С (на маслах марки Shell и Castrol допускаемая температура 80С …85 С). Повышение температуры масла сопровождается потерей смазочных свойств жидкости, что может содействовать образованию задиров на трущихся поверхностях гидроустройств и их интенсивному износу. Простейшая конструкция маслоохладителя показана на рис. 17.35, где использован гидравлический двигатель, хотя в большинстве судовых кранов охладители оборудуются электродвигателями.

На гидравлических схемах охладитель имеет обозначение согласно табл. 17.1.

Гидравлический бак. Гидробак – дополнительная емкость для рабочей жидкости, которая предназначена для полонения для компенсации возможных утечек и для охлаждения жидкости. Он представляет собой сварную пустотелую конструкцию с куполообразным дном. В днище предусмотрена пробка для слива масла и очистки от загрязнений. Иногда в средине бака устанавливают дополнительные фильтры для очистки масла и магнитные пробки, которые улавливают мелкие металлические частицы.

На кранах используются баки открытого типа, которые обеспечивают проникновение во внутреннюю полость воздуха, очищенного сапуном. Масло заливают в бак через горловину, которая оснащена фильтром грубой очистки. На всасывающий патрубок, через который жидкость с бака поступает в гидросистему, устанавливают запорный вентиль для перекрытия подачи масла при проведении ремонтных работ. Бак оборудуется прибором для контроля за уровнем жидкости. На схемах бак имеет обозначение, согласно табл. 17. 1.

Рис. 17.35. Охладитель: 1 – двигатель (в данном случае гидравлический – аксиально-поршневой); 2 – калорифер (радиатор); 3 – вентилятор

Таблица 17.1

Условные обозначения элементов гидравлических систем

|

Наименование аппаратуры |

Обозначение на схеме |

Наименование аппаратуры |

Обозначение на схеме |

|

|

Насос постоянной подачи, нереверсивный |

|

Мотор нерегулируемый реверсивный |

|

|

|

Насос регулируемой подачи, реверсивный |

|

Мотор нерегулируемый, реверсивный с 2 каналами слива |

|

|

|

Дроссель нерегулируемый |

|

Дроссель регулируемый |

|

|

|

Фильтр |

|

Гидроакоммулятор |

|

|

|

Охладитель масла |

|

Отсечной (шаровый) клапан с ручным управлением |

|

|

|

Предохранительный клапан прямого действия нерегулируемый |

|

Предохранительный клапан прямого действия, регулируемый |

|

|

|

Обратный клапан |

|

Обратный клапан двухстороннего действия (логический элемент ИЛИ) |

|

|

|

Обратный клапан с пружинный замыканием |

|

Бак, сливная линия к масляному баку |

|

|

|

Соединение гибким шлангом |

|

Перекрещивание гидравлических линий |

|

|

Табл. 17.1 Продолжение

|

Соединение гидравлических линий |

|

Дроссель |

|

|

Двухпозиционный четырехходовой распределитель с электрическим управлением |

|

Трехпозиционный четырехходовой распределитель с электрическим управлением |

|

|

Распределитель с электрическим управлением |

|

Распределитель с гидравлическим управлением |

|