Шихта и ее расчет

.pdfМинистерство образования и науки Российской Федерации Федеральное агентство по образованию

Владимирский государственный университет

В.А. ЛЕШИНА

СЫРЬЕВЫЕ МАТЕРИАЛЫ И ШИХТА В ПРОИЗВОДСТВЕ СТЕКЛА

Учебное пособие В двух частях Часть 2

Владимир 2005

УДК 666

ББК 35.430.2 Л53

Рецензенты:

Кандидат технических наук, профессор, зав. кафедрой химической технологии

тугоплавких неметаллических и силикатных материалов Ивановского государственного химико-технологического университета

Е.М. Александров

Доктор технических наук, профессор, главный специалист ОАО «Стеклохолдинг» г. Гусь-Хрустальный

Ю.А. Гулоян

Печатается по решению редакционно-издательского совета Владимирского государственного университета

Л53 Лешина, В. А. Сырьевые материалы и шихта в производстве стекла: учеб. пособие : в 2 ч. Ч. 2 / В. А. Лешина; Владим. гос. ун-т. – Влади-

мир : Ред.-издат. комплекс ВлГУ, 2005. – 44 с. – ISBN 5-89368-542-3.

В первой части приведены источники природного и химического сырья для производства стекла на территории Российской Федерации, их характеристики на основании ГОСТ и ТУ.

Вторая часть включает описание технологических операций по составлению стекольной шихты, требования по подготовке и контролю шихты и стеклобоя. Приведены методики расчета рецепта шихты методами пропорций и составления уравнений, а также его корректировка с учетом новых поступлений сырья. В приложении содержатся сведения о государственных стандартах на традиционное стекольное сырье, используемое на современных стекольных предприятиях.

Предназначено для студентов специальности 250800 – химическая технология тугоплавких неметаллических и силикатных материалов в качестве руководства при курсовом и дипломном проектировании, а также инженерно-технических работников стекольной промышленности.

Ил. 7. Табл. 9. Библиогр.: 16 назв.

УДК 666

ББК 35.430.2

ISBN 5-89368-542-3 |

© Владимирский государственный |

|

университет, 2005 |

2

Введение

Качество сырья и приготовления шихты во многом определяет уровень технологии стекольного производства, а также качество выпускаемой продукции. Вопросам изучения этих закономерностей уделяется значительное внимание как зарубежной, так и отечественной наукой. Произошли существенные изменения и в области совершенствования технологии приготовления стекольной шихты. Если ранее улучшались технологические свойства шихты в целом и повышалось ее качество, то в последнее время работы ведутся в направлении модифицирования свойств ее отдельных компонентов.

В условиях современного производства остро стоит вопрос о выявлении новых источников сырья, в том числе отходов различных производств и использовании вторичного стекольного боя. Энергосберегающие технологии, внедряемые в стекольное производство, предусматривают применение активированной шихты.

Стадия подготовки сырьевых материалов и приготовления шихты является одним из узких мест современного отечественного стекольного производства, поскольку связана с интенсивным выделением пыли. Пылеобразование происходит в процессах измельчения, классификации, смешения компонентов шихты, их сушки и транспортирования, что вызывает ухудшение экологии стекольного производства. Задачей технолога на сегодняшнем этапе является знакомство с современными технологическими линиями по подготовке сырья и составлению шихты, с прогрессивными способами их транспортировки, которые исключают расслоение и пыление на всех технологических переделах составного цеха.

Современные тенденции в этой области нашли отражение в новых конструкциях высокопроизводительного оборудования: смесителях, дозаторах и др. Создание новых видов оборудования и модернизация существующего позволят комплексно решать технологические и экологические проблемы, стоящие перед отечественной стекольной промышленностью.

3

1. СТЕКОЛЬНАЯ ШИХТА

1.1. Составной цех

Шихтой называют однородную смесь сырьевых материалов, отвешенных в соответствии с рецептом шихты, обеспечивающим синтез стекла заданного химического состава. Для приготовления шихты используют стекольное сырье [1], удовлетворяющее требованиям ГОСТ и прошедшее предварительную подготовку: сушку, помол, просев [2, 3]. ГОСТы на стекольное сырье приведены в приложении.

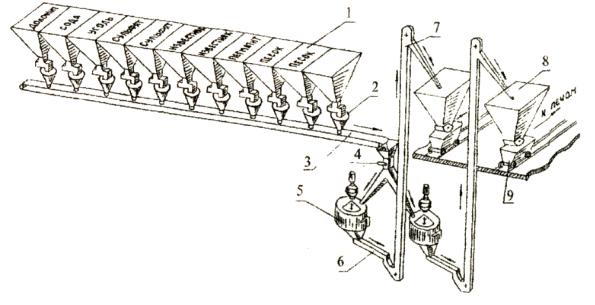

Современный составной цех включает склад сырья с приемным павильоном и дозировочно-смесительное отделение (ДСО). Склад состоит из ряда силосов и транспортного оборудования. В состав линии ДСО входят автоматические весы, имеющие линейное расположение под расходными бункерами, смесители, транспортирующие устройства, бункера хранения шихты. Отвесы сырья производят на горизонтальный сборный транспортер, который направляет сырье в смеситель (рис. 1) [4, 5].

Рис. 1. Технологическая линия приготовления шихты:

1 – бункера сырья; 2 – дозатор; 3 – конвейер ленточный; 4 – переключатель; 5 – смеситель; 6 – шнек; 7 – электровагонетка; 8 – бункера шихты; 9 – элеватор

4

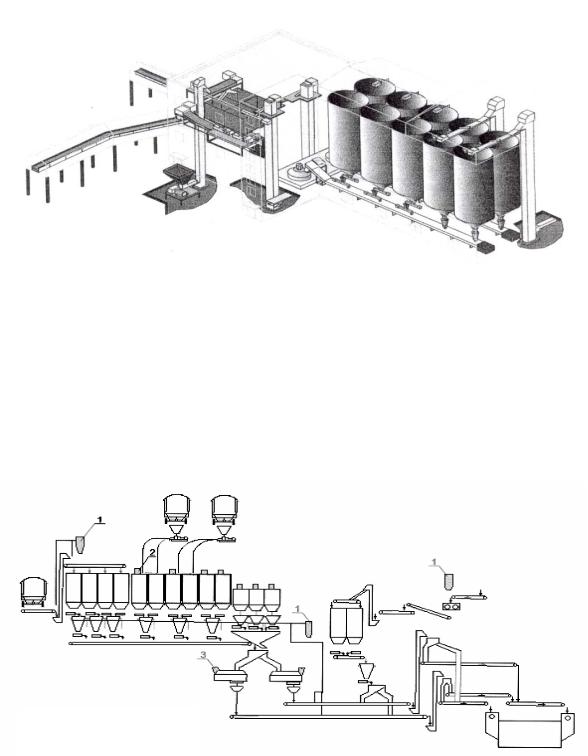

В современных составных цехах возможен отвес сырьевых материалов непосредственно из силосных банок, где хранят обработанные сырьевые материалы (рис. 2), которые одновременно служат расходными бункерами весовых линий.

Рис. 2. Силосные банки для хранения обработанного сырья и как расходные бункера весовых линий

Основной вредностью составных цехов является пыль компонентов шихты, поэтому при строительстве новых составных цехов предусматривают системы герметизации пылящего оборудования или отдельных узлов

иочистки аспирационного воздуха перед выбросом в атмосферу, а также максимальную автоматизацию и механизацию технологических процессов

иих блокировку с системами аспирации (рис. 3) [6].

Рис. 3. Технологическая схема аспирации составных цехов: 1 – рукавные фильтры; 2 – напорные рукавные фильтры; 3 – отсос-колпак с фильтрующим материалом

5

Применение рукавных фильтров отечественного и зарубежного производства обеспечивает эффективную фильтрацию запыленного воздуха с температурой до 1500 С. Остаточная запыленность на рукавных фильтрах не превышает 16 мг/м3 при входной запыленности до 30 000 мг/м3.

1.2. Дозирование сырьевых материалов

Процесс дозирования сырьевых материалов является наиболее ответственной стадией приготовления шихты. Точность, с которой производится дозирование сырья, определяет в основном отклонения в составе стекла. На российских стекольных предприятиях процесс дозирования осуществляют по двум технологическим схемам. Первая схема включает линейное расположение дозаторов под расходными бункерами сырья с подачей отвесов на горизонтальный сборный ленточный транспортер (см. рис. 1), вторая – линейное расположение расходных бункеров и проведение дозирования в весы-тележку. Отвешивание сырья по второй схеме характеризуется большими отклонениями от заданных значений вследствие различных по массе отвесов. Число расходных бункеров равно числу используемых сырьевых материалов, а песок и соду дозируют с помощью двух весов.

Малые добавки смешивают отдельно, обычно это красители или сульфатно-угольная смесь, а затем вводят в основной отвес. Отвешивание осуществляют на обычных торговых весах и хранят их в ларях вблизи весовой линии. Разработана схема дозирования сырья в своеобразные контейнеры, которые одновременно служат емкостью для смешивания шихты (смеситель типа «ромашка»). Приготовленная в них шихта транспортируется к стекловаренной печи.

Для отвешивания сырьевых материалов в отечественной промышленности применяют получившие широкое распространение весовые дозаторы ДВСТ (Киевский завод порционных автоматов). Точность дозирования составляет ± 0,3 %. Автоматические весовые дозаторы «Транспорта» имеют повышенную точность дозирования, равную 0,1 – 0,2 %. В современных конструкциях дозаторов в качестве систем измерения массы материала используют тензорезисторные датчики, преобразующие информацию о массе в непрерывный электрический сигнал, взамен рычажной системы. Это позволит достигнуть дозирования с точностью ± 0,1 %. Лучшие отечественные составные цеха работают с точностью 0,3 % при среднепромышленном уровне 0,5 % [4].

6

1.3. Смешивание и увлажнение стекольной шихты

Отвешенные в соответствии с рецептом компоненты шихты ленточным транспортером подаются в смеситель, расположенный под весовой линией (см. рис. 1). Для перемешивания отвешенных компонентов шихты применяют смесители тарельчатого типа с подвижной и неподвижной чашами, которые получили наибольшее распространение; непрерывно действующие шнековые смесители; пневматические смесители [7].

Увлажнение шихты осуществляют объемным дозированием воды и подачей ее в смеситель с помощью разбрызгивающих устройств или центробежных насосов. Увлажнение шихты осуществляют на стадии ее смешивания, увлажняя песок и добавляя другие компоненты, либо увлажняют всю шихту в середине цикла смешивания. Влажность шихты колеблется в пределах 3 – 4,5 %. В связи со способностью соды образовывать кристаллогидраты температура шихты должна быть выше 35 оС, ее обеспечивает вода с температурой 80 оС. Общая продолжительность смешивания составляет 3 – 12 мин при двух циклах дозирования [5]. Далее шихту выгружают в приемный бункер, а затем с помощью элеватора подают в бункер хранения шихты. Во избежание расслоения шихта должна иметь минимальную высоту падения при загрузке ее в бункера хранения, поток шихты направляют на стенки бункера через специальные рукава для создания сползающей траектории движения. Коэффициент заполнения бункеров ра-

вен 0,9.

Существует несколько способов подачи шихты к печи: ленточным транспортером, в контейнерах, элеватором и пневмотранспортом. Недостатками пневмотранспорта считаются повышенное расслоение шихты и износ трубопроводов, поэтому шихту транспортируют в плотном потоке с низкими скоростями (5 м/с при концентрации материала 200 кг/кг воздуха). Перспективным является наличие тепловой изоляции и внутренней футеровки в бункерах и вагонетках.

1.4. Введение боя в стекольную шихту

Соотношение шихты и боя при подачи их в печь колеблется в следующих пределах: шихта – 75 – 85 % для тарного производства; 45 – 55 % для производства сортовой посуды; бой – 15 – 25 и 45 – 55 % соответственно. В современных условиях высокая стоимость и дефицитность щело- 7

чесодержащего сырья способствуют повышенному введению боя в состав шихты. Стекольный бой, более легкоплавкий по сравнению с шихтой, снижает энергозатраты на производство стекла.

Вводят стеклобой в шихту несколькими способами:

-послойное введение шихты и боя. Осуществляют подачей боя к бункерам в вагонетках по отдельной транспортной линии и загружают попеременно через определенные промежутки времени;

-совместная подача шихты и боя в смеситель. Точное дозирование этих составляющих существенно стабилизирует положение зоны варки в стекловаренной печи и, как следствие, температур на выработке;

-смешивание шихты и боя в дополнительном смесителе, расположенном вблизи загрузочного кармана стекловаренной печи;

-послойное перемещение шихты и боя на ленточном транспортере и смешивание при сбросе («сэндвич»);

-введение шихты на подслой боя с помощью роторных загрузчиков. При использовании покупного боя применяют принудительное ус-

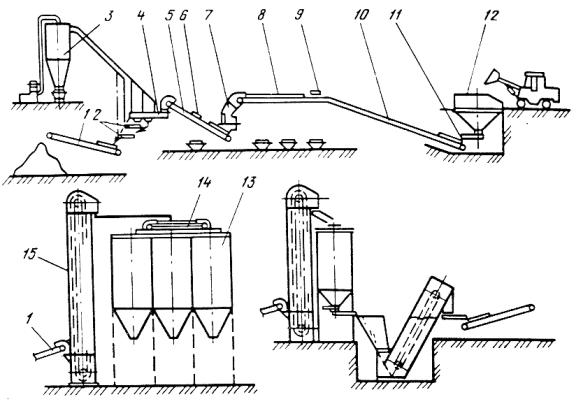

реднение стекломассы бурлением воздуха. На рис. 4 приведена схема установки по подготовке и переработке покупного боя фирмы «Циппе Гэмбах» (Германия). Установка включает загрузочный бункер 12 вместимостью 20 м3; разгрузочный качающийся конвейер с электромагнитным приводом 11, обеспечивающим бесступенчатое регулирование мощности оборудования в зависимости от степени загрязнения стеклобоя; ленточный конвейер 10 для предварительной сортировки стеклобоя; первый магнитный сепаратор 9, предназначенный для отделения содержащихся в бое металлических включений; дробилки 7, 8; второй магнитный сепаратор 6; ленточный конвейер 5 с плоской лентой и однослойной загрузкой боя. Далее стеклобой поступает на вибросито 4. Решетка сита размерами 1000×3000 мм разделена на три части: загрузочную часть без отверстий, часть с отверстиями диаметром 12 мм и часть с отверстиями диаметром 25 мм. Такая конструкция сита обеспечивает оптимальное отсасывание немагнитных посторонних включений отсасывающим устройством 3. Оно состоит из вентилятора, пяти отсасывающих сопел, трубопроводов и циклона, из которого отсасываемые включения через шлюзный затвор подают в бункер для отходов. Кроме этого установка содержит виброжелоба 2, расположенные под соответствующими участками вибросита, ленточный

8

конвейер 1, вертикальный элеватор 15, распределительный конвейер 14, бункера для стеклобоя 13.

Рис. 4. Схема подготовки и переработки стеклобоя

Установка снабжена центральным блоком управления и оптическими генераторами для сортировки боя по цвету. Иногда в установке для повышения ее производительности на начальном этапе сортировки стеклобоя применяют процесс пенной флотации [6].

1.5. Контроль качества стекольной шихты

Основными требованиями, предъявляемыми к стекольной шихте, являются соответствие ее заданному химическому составу и химическая однородность. Отклонения от заданного рецепта шихты приводят к нарушениям процессов варки и формования стекла.

Однородность шихты определяется четырьмя факторами: гранулометрическим составом сырьевых материалов, постоянством их химического состава, точностью взвешивания и условием смешения компонентов шихты. Нарушение однородности шихты приводит к возникновению пороков по стекломассе, наиболее типичными из которых являются свили и

9

шихтные камни. Расслоение шихты чаще всего обусловлено большим разбросом по гранулометрическому составу исходного сырья. К расслоению приводит холодная (температура шихты ниже 35 0С) или плохо увлажненная шихта, а также неудачно организованная транспортировка шихты к стекловаренной печи.

В неоднородной шихте в первую очередь провариваются обогащенные легкоплавкими компонентами участки. Легкоплавкие участки включают соду, сульфат натрия, селитру, буру, борную кислоту и др. С повышением температуры наблюдается провар тугоплавких компонентов, таких как кварцевый песок, пегматит, полевой шпат, глинозем. Все это создает ячеистую структуру первичного расплава, которая усредняется с повышением температуры при гомогенизации стекломассы. Тугоплавкие участки как менее плотные размещаются на поверхности стекломассы, затрудняя тем ее гомогенизацию.

Колебания в шихте содержания песка, соды, влаги влияют на стабильное положение зон шихты и варочной пены в бассейне стекловаренной печи. Повышенное содержание соды удлиняет, а рост количества влаги уменьшает зону пены. При увеличении содержания песка удлиняется зона шихты. Колебания протяженности границ зоны варки приводят к непостоянному количеству расплава, вовлекаемого в выработочный поток.

Существует две разновидности контроля качества шихты: текущий и периодический, которые проводят после завершения процесса смешивания шихты. Анализ однородности шихты заключается в определении содержания ее компонентов химическим методом в трех пробах. Сходимость результатов анализов отдельных проб указывает на тщательность смешивания компонентов шихты и отсутствие ее расслоения в процессе хранения.

Анализ 5-компонентной шихты для синтеза Na-Ca-SiO2 – стекла состоит из четырех стадий [8], а именно определения:

-влагосодержания;

-содержания компонентов, растворимых в воде (сода);

-содержания нерастворимого в воде (но растворимого в соляной кислоте) осадка, содержащего карбонаты кальция и магния;

-содержания остатка, нерастворимого в соляной кислоте (кварцевый песок, глинозем).

Качество приготовления шихты оценивают по ее однородности и величине отклонений результатов ее химического анализа от рецепта шихты. Допустимые отклонения отдельных компонентов шихты от заданного не должны превышать ±1 % [9].

10