Пресове оюладнання / Новий курс лекцій СП / Л 2 Область застосування, призначення, класифікація пресових / Пластичне формування / Пластичне формуванняу порожньому посудові

.doc

у порожньому посудові, у місцях стиків форм по центрі виробу при суцільному виливку [75].

Цих дефектів можна в значній мірі уникнути шляхом исполь- зования відцентрової сили в обертовій формі, зміни направ- ліні рухові шликера усередині форми, застосування висхідного лиття і, звичайно, правильного регулювання текучих властивостей маси.

3.2. ПЛАСТИЧНЕ ФОРМОВАНИЕ

3.2.1. ВИМОГИ ДО ПЛАСТИЧНИХ КЕРАМІЧНИХ МАС

І ЇХНІ ДЕФОРМАЦІЙНІ ВЛАСТИВОСТІ

Для забезпечення гарної пластичної формуемости пластична керамічна маса колися: усього винна володіти порівняно хоро ший оброблюваністю, високою міцністю в сухому стані і по можливості однорідною ізотропною будівлею.

Під гарною оброблюваністю маси розуміють її високу деформа

тивность без утворення тріщин.Вона досягається введенням добавок плас

тичных компонентів і дозволяє одержувати тонкостінні вироби.

Висока міцність після сушіння, що також досягається з по- міццю пластичних складових і в даному випадку — через оптималь- ное розподіл крупности зерен, необхідна для забезпечення наи- більшої механічної міцності сформованого необпаленого изде- лия при ручному звертанні з їм або ж при транспортуванні, напри- мір, на вагонетках, транспортерах і конвеєрі.

Однорідна, ізотропна будівля є передумовою того, що при сушінні і випалі у виробі не виникнуть напруги. Таке идеаль- ное Будівля на практиці досягти цілком, звичайно, неможливо. Уже при попередній обробці утвориться маса з відповідаю- щей переважною орієнтацією, що в процесі формования або зберігається, або передіятися в нову. Попередня ориен- тация виникає тому, що при підготовці маси частки, що рухаються, підпадають під вплив градієнта швидкості переміщення, унаслідок чого й орієнтуються анізотропні частки. Пластичне формование мас, що містять глинисті мінерали, завжди веде до орієнтації година- тиц, тобто до анізотропної мікроструктури, у напрямку якої при обробці і формовании відбувається деформування.

Особливо небезпечне явище орієнтування глинистого мінералу; при формовании воно приводити до нерівномірного деформування всього радіуса й обсягу заготівлі і створює орієнтовані області, що в сукупності викликають неоднорідні полючи напруг. До такої категорії належати, наприклад, "-текстури при формова- нии на стрічковому пресі, що виникають при орієнтуванні часток уздовж вала шнека (див.пп. 3.2.3.4 і 3.2.5.3). Ці полючи напруг появ- ляются й у керамічному посуді (див. п.3.2.4.4) .

Якщо ці напруги перевищать міцність маси, ті внаслідок не- рівномірної, залежної від напрямку рухові усадки вже в статі- фабрикаті з'являються перші, часто непомітні тріщини. Коли ж

5-467

65

маса

в цілому буде

мати достатню

міцність, ті

це напря-

женное стан

стабілізується, тобто

"змерзне". Тільки

з частич-

ным розм'якшенням маси

при випалі ці

напруги будуть

освобож-

датися,

наслідком чого

і є

скривлення виробів

або тріщини.

маса

в цілому буде

мати достатню

міцність, ті

це напря-

женное стан

стабілізується, тобто

"змерзне". Тільки

з частич-

ным розм'якшенням маси

при випалі ці

напруги будуть

освобож-

датися,

наслідком чого

і є

скривлення виробів

або тріщини.

Метою формования в кожнім випадку повинне бути прагнення до од- нородным структурам, навіть якщо смороду анізотропні (див. малий. 2.17). Це припускає насамперед однорідність маси, що переробляється, як у змісті повного змішування пластичних і непластичних компо - нентов, так і розподілу вологості.

У процесі формування маси це залежить від рівномірності дефор- мирования у всій зоні, тому що між деформуванням і утворю- щейся анізотропією існує пряма залежність — зони, що підлягають більш сильному деформуванню, є анизотропнее тихнув зон, що деформуються в меншому ступені.

Неоднорідність маси в нерівномірне деформування під час формования є головними причинами утворення тріщин і ис- кривления виробу. У процесі сушіння або випалу потрібно вважатися з існуванням початкових напруг, обумовлених формованием. Порушення цих процесів можуть уплинути так, що існуючі напруги збільшуються до меж, що перевищують міцність матеріалу [76].

Утворення текстур, що грають важливу роль у керамічної прак- тикові, вимагає досліджень текучих властивостей пластичних мас. Як пра- вило, у цих дослідженнях застосовують ротаційний віскозиметр спе- циальной конструкції [77 -80]. Результати, отримані цим спосо- бом виміру, звичайно, тільки умовно переносяться на действитель- ные співвідношення потоків при. формовании керамічних пластичних мас. Точними смороду виявляються лише для рівнобіжного потокові шарів у зазорі приладу. Найважливішим результатом цих досвідів є зна- ние про взаємозв'язок між напругами, що зрушують, швидкістю де - формування й утворенням текстури. У першому наближенні плас- тичную масу можна розглядати як структуровязкую рідина (див. п. 2.3.2), для якої рівняння Бингама (2.8) дає

м = т0 + r\ (du/dn).

Реальні маси, однак, у різному ступені відхиляються від цього співвідношення. Так, виявляється, що, згідно практичним наблюде- ниям, при малих напругах зрушення і малій величині du/dn приходять до нашарування різних процесів плинності [81].

У роботі [77] представляли м? * = f (du/dn) для фрайбургской фарфо- ровой маси і знайшли область найменшої, майже постійної грузнувши- кісти м? * ^200 Пас при швидкості зрушення dv/dn« 600 з -1. При таких па- раметрах пластична маса поводитися у віскозиметрі обертання як дійсна рідина. Зроблено висновок, що формование повиннео проте- кать з високою швидкістю. Наявність однорідного середовища при високій середній швидкості зрушення у віскозиметрі доведено також у роботі [80].

Дійсна причина утворення текстури полягає в тім, що керамічна травні». ., особливо при одержанні грубої до эами- ки, представляє неоднорідну суміш з різної сировини із широким спектром крупности і різними формами зерен, що володіють

66

різним значенням границі текучості для всіх складової сировини. Такий тензорний характер границі текучості [Ц1] забезпечує при повільному деформуванні сортування різних сполучному елі- ментов між частками сировини, причому переборюються насамперед слабейшие, а потім сильні свзязи. При раптовому деформуванні не залишається години для поступового залучення всіх часток у движе- ние ковзання і тім самим для розшаровування маси; падіння струк- турной в'язкості до постійного мінімального значення створює віз- можность рівномірного плину.

Властивості пластичних керамічних мас вимагають, отже, рівномірного деформування всього поперечного переріза виробу при формовании.

3.2.2. ПЛАСТИЧНІ МАСИ, ЩО МІСТЯТЬ ЗАСОБИ, ЩО РОЗРІДЖУЮТЬ

Введення в керамічній промисловості гранульованих порош- ков і зв'язане з цим розрідження що розпорошується шликера викликають зміна властивостей пластичної маси. Хоча вимоги до пластичного

масі, розглянуті в п. 3.1, в основному підходять також і для маси, розрідженої з помошю

разжижителей, таки для формо- вания потрібно брати до уваги деякі особливості.

Як і при виробництві ливарного шликера при одержанні распы- ляемого шликера (для одержання гранул) з метою зменшення удель- ных енерговитрат доцільне розрідження. При використанні гли- нистых мінералів, спочатку заряджених іонами Са2+ і Mg2+, роблять іонний їхній обмін за допомогою катіонів разжижителя (див. табл.2.1). У випадку розрідження содою і рідким склом глинистий мінерал одержує Na+ — іонний заряд. У результа цього змінюються найважливіші властивості маси, такі як міцність каркаса, водозатворе- ние і міцність після сушіння. Обумовлено це тім, що властивості раз- жиженной маси, що містить іони Са~+, визначаються структурою "карткового будиночка", у тієї час як після розрідження маси її свій- ства визначаються сильною тенденцією до рівнобіжної структури (див. пп. 2.2.4.1 і 2.2.4.2).

Силу впливу катіонного відкладення показують дослідження, у яких застосовували цеттлицский каолін, що володіє різними обменноспособными катіонами [25]. Отриманий каолін, формовали в стрічковому пресі у виді стрижнів і сушили при 40°С. Результати вимірів показані в табл.3.1.

Відкладення Na+ впливає на всі керамічні властивості маси. Соот- носіння обсягів твердої речовини показує, що масі, містячи- щей разжижитель, потрібне незначна кількість води, тобто ця маса може зв'язати не так багато води, як маса без засобу, що розріджує. Усадка і міцність після сушіння залежати від орієнтації година- тиц. Звідси випливає, що усадка при Na+-катіонному відкладенні каоли- на в напрямку рухові бруса менше, ніж перпендикулярна до це- му напрямкові (див. табл.3.1).

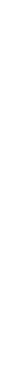

Трохи інакше поводитися утримуюча разжижитель пластична керамічна маса у виробничих умовах. На малий.3.18 і 3.19 показань хід усадки і зміна міцності при вигині порцелянової мас-

67

|

|

||||||

|

Обмено-способные катіони |

Обсяг твердо- го маті- ріала, % |

Проч- ность при з- гибе, МПа |

Повітряна усадка стрижня |

Пластичність по Пфефферкорну, до- личество (г) у про,ти на 100 м сухого ка- олина (при розкат- ке від 40 до 16 мм) |

||

|

возмож- ное общее количест- во |

отклады- ваемое количест- во |

вдоль, % |

поперек, % |

|||

|

8,7 8,2 58,3 8,7 7,2 58,8 7,0 4,85 61,4 |

1,64 1,88 4,42 |

6,2 6,2 6,2 6,2 4,4 10,2 |

43,5 41,5 36,0 |

|||

сы, разжиженной содой и жидким стеклом, в зависимости от влажности [82]. Образец, использованный для измерения, вырезан из одной валюш- ки массы: одна часть стержня — в направлении движения бруса, а дру- гая — перпендикулярно ей. Усадка в направленш движения массы боль- ше, чем\ перпендикулярно ей. Сначала это может показаться противоре- чащим результатам табл. 3.1. Однако, принимая о внимание текучесть массы в производственном ленточном прессе ( зависящую как от на- правления, так и величины давления), будет ясь что здесь преобладают другие соотношения, чем при лабораторном исследовании с каолином [25]. Этому значительно препятствует анизотропия при усадке вслед- ствие значительного содержания полевого шпата и кварца (около 50 % состава массы).

68

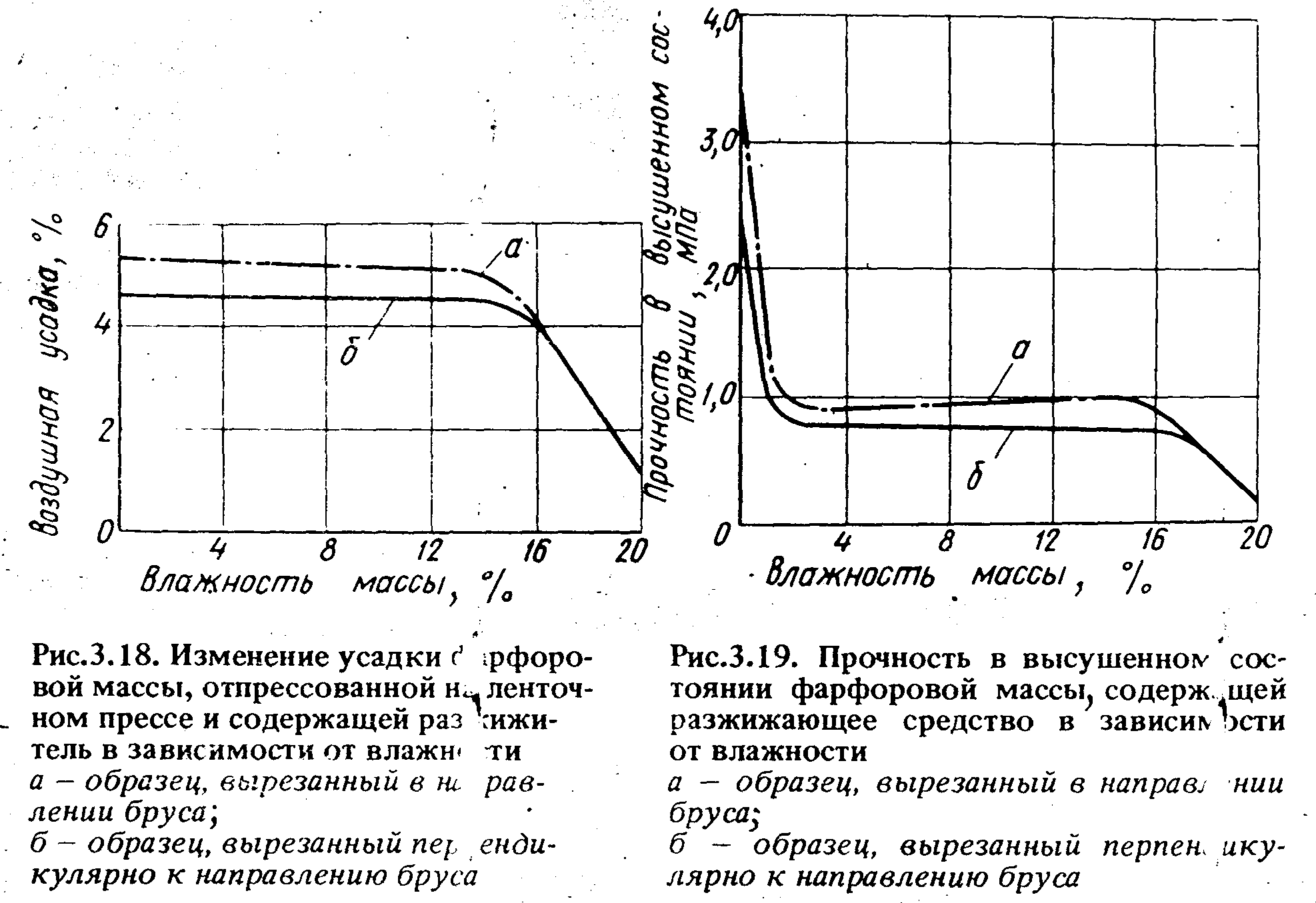

О наличии предварительного ориентирования свидетельствует изме- нение прочности после сушки, когда при прессовании в направлении

ленты

образцы обладают большей прочностью,

чем перпендикуляр-

но

ей. Рис. 3. 19 иллюстрирует повышение

прочности между 20 и 16 %

влажности,

а затем дальнейшее ее повышение для

влажности до 1 %.

В то время как первое

возрастание связано с усадкой и ведет

к обра-

зованию мостиков между частицами

твердого тела, вторичное возрас-

тание

прочности отмечается после удаления

физико- и хемосорбци-

онных пленок,

т.е. после сушки при температуре 105°С.

ленты

образцы обладают большей прочностью,

чем перпендикуляр-

но

ей. Рис. 3. 19 иллюстрирует повышение

прочности между 20 и 16 %

влажности,

а затем дальнейшее ее повышение для

влажности до 1 %.

В то время как первое

возрастание связано с усадкой и ведет

к обра-

зованию мостиков между частицами

твердого тела, вторичное возрас-

тание

прочности отмечается после удаления

физико- и хемосорбци-

онных пленок,

т.е. после сушки при температуре 105°С.

В отношении затрат энергии на сушку практическое значение имеет также то, что содержащая разжижитель масса обладает низким водо- содержанием. Для фарфоровой массы это снижение составляет при- мерно 2 %.

Важное различие между разжиженной пластичной фарфоровой мас- сой и неразжиженной показывает диаграмма "сила—перемещение" (рис. 3.20) при испытании прогиба при влажности 18,5 %. В то время как неразжиженная масса при действии силы широко проявляет типичные свойства хрупкого тела, то разжиженная обнаруживает хорошие теку- чие свойства.

При обработке массы, содержащей разжижающее средство, обра- щают внимание на устойчивое разжижение, так как и недостаточное, и избыточное разжижение при постоянном содержании воды ведет к другой консистенции массы. Это особенно важно, поскольку до- пуск влажности для обрабатываемой области содержания разжижаю- щего средства пластичной массы ниже, чем у масс с ярко выражен- ной известной структурой "карточного домика" (см. рис.2.13). В осо- бенности следят за тем, чтобы в разжижаемую массу не попадали от- дельные ионы массы, как, например, ионы Са2+ гипсовой формы [83].

3.2.3. ФОРМОВАНИЕ НА ЛЕНТ ОЧНЫХ ПРЕССАХ

3.2.3.1. Технологические решения и области применения формования на ленточных прессах. При переработке почти всех пластичных керами- ческих масс ленточные прессы представляют собой центральные формо-

|

20

|

|

аЛ |

|

|

|

|

|

j |

|

|

|

^- |

|

|

V |

|

..: • ' |

|

|

|

|

|

|

|

> |

|||

|

it |

-- 4' |

|

|

|

|

|

Рис.3.20. Диаграмма сила- перемещение для разжи- |

|

|

|

1 |

|

|

|

|

|

женной, и неразжиженной пласти1 Лой фарфоровой массы а - mi ca без разжижаю- |

|

|

0 |

|

|

Проз |

Г 4 u5 J i |

VfM |

J t |

i 7 |

' щего с гдства; б - масса, содерж щая разжижающее средство |

69

вочные машины. На первом этапе процесса формования они служат для получения валюшек в производстве керамической посуды и в элект|- рокерамике или для изготовления изделий из отдельного комка глины. В дальнейшем они перерабатываются при вторичном прессовании, на- пример в револьверных прессах, или путем набивки или влажной штам повки.

Для производства изделий строительной керамики, таких как обли- цовочные плитки, изразцы, стеновой кирпич и черепица, а также дренаж- ные или керамические трубы, ленточные прессы являются непосредст- венным формовочным агрегатом. Принципы, подобные прессованию . на ленточных прессах, используются также и для производства защит- ных и капиллярных труб и. других изделий технической керамики.

Влажность керамических масс, используемых при формовании на ленточных прессах, колеблется в пределах 14—26 %.

Принципы прессования на ленточных прессах могут быть основаны на различных технических решениях. В основном применяют следую- щие npeчссы: шнековые, вальцовые, поршневые, дисковые.

Наибольшее промышленное значение имеют шнековые прессы. Они появились в керамике свыше 100 лет назад и сегодня почти во всех

промышленных странах применяются при массовом производстве ке-

рамических изделий. С целью улучшения пластичности, плотности и од- нородности, как и для избежания воздушных включений в массу, боль- шинство шнековых прессов выполняют в виде вакуумных ленточных прессов.

Шнековые прессы имеют множество исполнений. По расположению шнекового вала и со специальных производственно-технических точек зрения можно различать [84] :

горизонтальные прессы (горизонтально двигающаяся лента) ;

вертикальные прессы (вертикально двигающаяся лента) ;

вакуумные прессы с вакуумирующим устройством в цилиндре пресса;

вакуумная установка с одновальным или двухвальным смесителем, отдельной вакуумной камерой и прессовой частью;

шнековые прессы горячего прессования (см. п.3.2.3.3) с введением водяного пара в смесительную часть или в вакуумную камеру.

По диаметру шнеков ленточные прессы подразделяют на следующие виды:

с диаметром до 200 мм. Применяют для специальных изделий, кера- мической посуды и технической керамики;

с диаметром 250...350 мм. Используют для протяжки ленты для ке- рамической посуды и изделий технической керамики, как и для строи- тельной керамики (изделий малого формата) ;'

с диаметром 350...550 мм. Применяют для средних и больших изде- лий грубой керамики и для производства огнеупоров, как и для про- тягивания ленты, в особенности для технической керамики;

с диаметром 600...800.мм. Штучное производство особых изделий, например ленты, трубы, тигли для изготовления стекла.

Для специального применения в керамическом производстве ис- пользуют также вертикальные ленточные прессы с диаметром внутрен- него цилиндра до 1600 мм

В соответствии с консистенцией используемой массы ленточные прессы предназначаются для "мягкого" прессования, "полужесткого" и "жесткого".

70

4. v

Общее представление о широте применения формования на ленточ- ных прессах |путем шнекового прессования дает следующая схема:

Способы формования

i ■ ——-* 1

Мягкое прессоваше Полужесткое Жестксе

(влажность 19-2 7%) прессование прессование

(влажность 15-20%) (влажность 12-16%)

Горячее формование с добавлением Вакуумное формование

пара или горячей воды (температура < (разряжение до 96/ѕ)

ленты 40-90°С)

I 1 Г ~ -| 1

Кирпич, огнеупорные заготовки пластичные специальные изде-

черепица, изделия (про- для кера- массы, заго- лия технической

облицовочная стейший фор- мики (по то в ки для керамики - зашит-

плитка, дре- мат) суды и изо- допрессовки ные и капиллярные

нажные трубы ляторов) трубы

Второстепенное значение имеют вальцовые и поршневые прессы. Принцип работы вальцового пресса о«~ ован на сдавливании массы между двумя вращающимися в противопо кных направлениях валами, в ко- пившая для обработки масса еще м гкая, поэтому затраты энергии на этот процесс формования незначительны. Принцип работы поршневого пресса состоит в том, что масса, введенная поршнем в поршневой ци- линдр, уплотняется в нем и через мундштук выдавливается наружу. После выдавливания массы поршень возвращается назад, чтобы при- нять новую порцию массы между мундштуком и поршнем — в резуль- тате создается точкообразное движение массы.

Дисковый пресс — это новый шаг в развитии прессования. В ФРГ отдельные экземпляры этих прессов действуют с 1972 \ [84]. В этих прессах масса подается непрерывно. Гладкий вал и двю сущийся в про- тивоположном направлении дисковый вал, которые еба помещены в один корпус, захватывают материал и подают его в прессовый кор- пус, где масса уплотняется, и затем через нагнетательную головку и мундштук формуется в бесконечную ленту (брус). Т..<ой пресс при- годен как вакуумная установка для мягко- и жесткопластическоГо формования. По данным авторов, формование при этом отличается уменьшенной склонностью к образованию текстур.

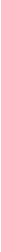

3.2.3.2. Принцип действия и конструкция шнековых прессов. Прин- ципиальная конструкция и способ действия вертикального вакуум- ного пресса показаны на рис.3.21. Масса, поступающая для переработки, попадает в пресс через приемный или однокамерный вал 5 и, как и в мя- сорубке, перемещается транспортирующими шнеками 7 и 16 через ци- . линдры пресса 6 и 75. Эти шнеки-винты транспортируют прессуемый материал путем преобразования вращательного движения в поступа- тельное nepei\ чцение. Чтобы масса не приставала к винт и приводилась им во вращение, внутренние поверхности цилиндров и^еют шерохова- тость в виде раненых углублений. Все же полностью з; тержать взятое количество г !ссы не удается. Возникает зазор, всле^ гвие которого уменьшается корость подачи массы по сравнению с тс ретически воз- можной.

71

Между первым подающим шнеко; - и вторым находится перфориро- ванная плита 9, через которую масса -'цавливается в вакуумную камеру 12. Сужение между первым прессов -л цилиндром 6 и плитой 9 обус- ловливает уплотнение массы и обеспечивает ее вакуумирование. Ваку- умирование массы в вакуумном ленточном прессе основано на том, что пластичная масса абсолютно газонепроницаема, поэтому уплотняемость системы достигается посредством самой массы. Для вакуумирования необходимо, чтобы масса была в иде возможно более мелких кусков, что обеспечивается перфорированной плитой 9.

Величина вакуума, создаваемого в камере водяным насосом, состав- ляет до 96 % абсолютного вакуума. Больший вакуум нецелесообразен, так как иначе будет испаряться во i (см. п.3.2.3.3).

Обезвоздушенная масса поступает в камеру 14 и шнеком 16 с соот- ветствующим направлением вращения перемещается дальше. Вслед- . ствие этого масса из цилиндра пресса выдавливается через прессующую головку мундштука.

3.2.3.3. Влияние подготовки масс и проблемы формования на шне- ковых прессах. Тип шнекового пресса выбирается с учетом применяе- мого сырья и производимого изделия. Почти 90 % установок работают как вакуумные устройства, т.е. как комбинации двухвальной машины- мешалки и шнекового пресса. Шнековые прессы без вакуумного уст- ройства используют только еще для крайне пластичных масс и в про- изводстве кирпича малых форматов (одно- или двухформатных) с пус- тотностью до 20 %. Почти во ва ; остальных областях керамического производства применение вакуу иирования способствует улучшению пластичности. Содержащийся в n cce воздух действует как "отоща'ю- щая добавка". Кроме этого ва: /умированная масса повышает свою пластичность и сокращает пре: расположенность будущего изделия к образованию текстур. Внешне это проявляется в вязкой, резинопо-

72 V; -..К- :,-■■:

добной консистениии бруса [84]. Вак>, .«ное,формование ирзволяет изготовлять высококачественные изделия при соответствующим сырье, т.е. обеспечивать незначительную толщину перегородок внутри дыр- чатого изделия, его повышенную прочность, получение однородной и малотекстурированной валюшки для дальнейшего формования. ! При использована и вакуума в прессе должны быть согласованы между собой производительность установки, свойства массы и назна- чение изготовляемого изделия. Как правило, повышенный вакуум обеспечивает и лучшее качество изделия. Он означает при этом при- ближение к давлению, которое соответствует давлению пара воды, а именно 2,7 КПа при нормальной температуре. При повышенном ва- кууме вода в массе вскипает, и масса начинает высыхать.

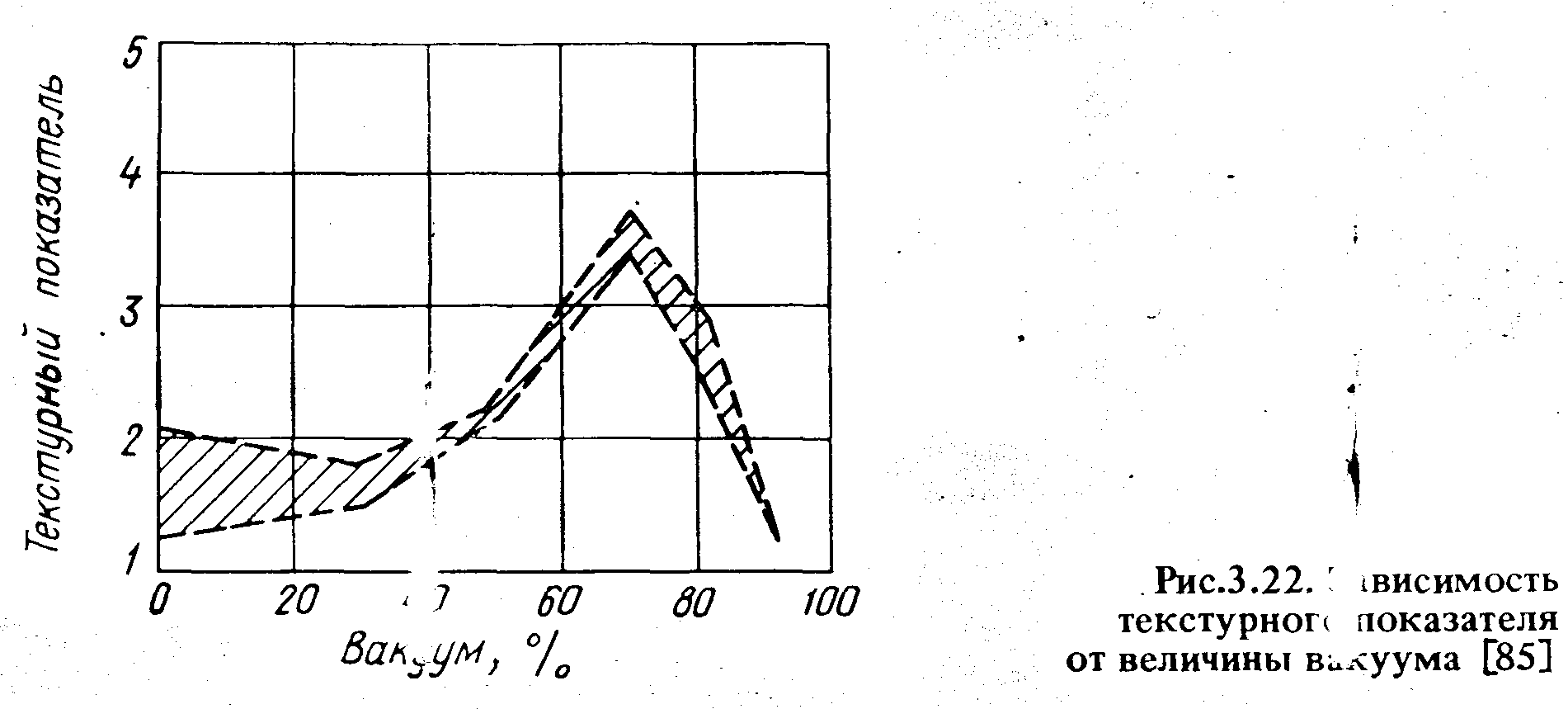

Первая проблема качества возникает тогда, когда в результате разгерметизации падает вакуум. В такс м случае наблюдается явное ухудшение свойств массы и изделия. Способность к образованию тек- (тур и тем самым предрасположенность к трещинообразованию изде- лия значительно возрастают; масса становится "короткой" и кроша- t *ейся. Исследования на различных глина: показали, что в определен- > эй области вакуумирования образована ■ текстур будет особенно шьным [85]. Согласно рис. 3.22, эта < асть располагается при ва-

■ ожение массы к текстуре опять понижает:' (см. п. 3.2.3.5).

Это означает, что частичного вакуумиро зания при прессовании на лен- точном прессе, безусловно, нужно избегать. Вакуум в камере должен быть по возможности более 90 %. При высокой производительности необходимо, чтобы измельченная в вакуумной камере глина обладала . возможно большей удельной поверхностью, а воздух, содержащийся в глине, эффективно и быстро удалялся из массы. В противном случае .будет осуществляться только частичное вакуумирование, которое приведет к неоднор •дностям и образованию текстур.

73

Следующий эфф -кт подготовки, который используется щ л ленточ- ном прессовании в производстве кирпича, состоит в горячем формо- вании массы. При этом процессе формование сопровождается насы- щением массы паром с температурой 130— 150ОС, осуществляющемся в смешивающей чч.сти вакууматора. При поступлении масс т и пара в вакуумную камеру эффект достигается вследствие падения давле-

кия до давлен, терегретого пара. Перегретый пар не ^ у конден- сируется на холодной'глине, а быст; о и глубоко проникает в.Массу. Вследствие этого глина за короткое | время разбухает, т.е. нарушается ее естественно сложившаяся структура, и напряжения в формованной массе снижаются. Тем временем глина свободно течет и, кроме того, существенно уменьшает износ ленточнсго пресса.

Температура выходящей ленты при горячем формовании лежит между 50 и 100ОС; расход пара составляет 40—90 кг на 1 т массы [84]. При подходящем сырье и правильном ходе сушки можно значительно сократить продолжительность сушки и улучшить качество изделия. В некоторых случаях вакуумирование паром при прессовании на лен- точном прессе не рекомендуется, потому что в отдельных сортах глины при этом ухудшаются связующие силы между частицами [86].

Выбор метода формования (горячее прессование, полужесткое или жесткое) основывается в первую очередь на виде сырья, т.е. на мине- ралогическом составе сырья, и изготовляемых в дальнейшем видах изделий из этого сырья.

Так, тощие мае ы хорошо подходят для жесткого npeccoL 1ния, в то время как при гор ччем прессовании они причиняют значител! тые труд- ности. Низкая вл? ность материала приводит при жестком г ссовании к высокой потер явления за счет тления и. с nnvroft стппг mpfivpT значительного дав, ^ния прессования для уплотнения массы ^ j 10 МПа. Поэтому шнековь^ прессы для жесткого прессования конструируются весьма мощными. Они применяются преимущественно в горизонтально расположенном исполнении для производства кирпича с малой пустот- ностью и для изготовления канализационных труб без раструбов. На рис.3.23 показано схематическое устройство вакуумной установки для жесткопластического формования.

Таблиця

3.1. Властивості

керамічних

заготівель

)

при

різних

катіонних

відкладеннях

компонентів

маси

[25] |

Таблиця

3.1. Властивості

керамічних

заготівель

)

при

різних

катіонних

відкладеннях

компонентів

маси

[25] |