- •4 Комплекси для виробництва дсв із бетону на основі цементу та природних чи техногенних заповнювачів

- •4.1 Загальна характеристика

- •4.3 Активація сировинних сумішей перед формуванням

- •4.4 Склад та компонування обладнання комплексів для виробництва

- •4.5 Склад комплексів для виробництва дрібноштучних стінових виробів із бетону методом напівсухого пресування (нп)

4 Комплекси для виробництва дсв із бетону на основі цементу та природних чи техногенних заповнювачів

4.1 Загальна характеристика

Продукція означених комплексів: бетонні, керамзитобетонні та шлакоблоки розміром 390×190×188 мм і 390×190×90 мм, а також цегла різного формату (одинарна, потовщена, камені і т.д.).

До складу комплексів входять ділянки:

приймання й складування компонентів сировини (цементу та заповнювачів - дрібнозернистого щебеню, гранітного відсіву, піску, керамзиту, шлаку та інших техногенних продуктів), підготовки їх до використання (подрібнення у дробарках та класифікація з метою отримання потрібних фракцій) і подачі у лінію;

приготування бетонної суміші (як правило, жорсткої, вологістю 7÷12%), яке складається з дозування компонентів та змішування;

формування сирцю і його вкладання на транспортні засоби;

твердіння;

вкладання у транспортні пакети, складування та відвантаження споживачам.

Для таких комплексів характерний широкий спектр продуктивності - від декількох десятків до сотні штук блоків на годину у спрощених міні комплексах до на порядок більшої продуктивності у повністю автоматизованих сучасних комплексах.

Витрати цементу для приготування жорстких бетонних сумішей становлять 2,0÷2,2 кг (12÷15%) на один шлакоблок чи бетонний блок розміром 390×190×188 мм, витрати шлаку або щебеню - (11,5÷12,0) кг, піску - (2,5÷6,0) кг.

Міні комплекси у найбільш спрощеному варіанті мають мінімум два технологічних агрегати - змішувач і прес. Переважна більшість операцій (дозування, завантаження-розвантаження, транспортування) виконується вручну, а продукція часто має низькі й несталі показники якості.

Високопродуктивні комплекси містять у своєму складі близько півсотні одиниць обладнання і здатні виробляти широку номенклатуру виробів - десятки найменувань.

Загальними рисами майже усіх комплексів є використання змішувачів циклічної діє, які забезпечують кращу якість змішування, а також формування у

замкнених прес-формах переважно із застосуванням вібропресів, хоча є також численні приклади успішного застосування пресів напівсухого пресування. Найхарактернішими позитивними рисами вібропресів у порівнянні з пресами напівсухого пресування є відносно малі маса та вартість. Негативними - необхідність у численному парку піддонів та стелажів для транспортування сирцю малої міцності й шкідливі умови роботи через шум та вібрацію. Більш докладне порівняння обох методів формування приведене у розділі 7. Склад і компонування обладнання таких комплексів відрізняються різноманіттям і нижче будуть розглянуті на прикладах комплексів середньої (100÷500 штук на годину) і високої (>1000 штук на годину) продуктивності.

4.2 Склад і компонування обладнання ділянок приготування бетонної суміші.

Подача компонентів у технологічну лінію. Вихідні компоненти завозяться на склади заповнювачів і цементу автотранспортом або залізницею. Як заповнювачі, використовують дрібнозернистий щебінь, пісок, шлак доменний гранульований або інші природні чи техногенні продукти. Найчастіше використовують два заповнювачі, іноді – три (дві фракції щебеню й пісок). Високоякісні вироби можна отримувати у разі використання чистих (митих) заповнювачів, які не містять глинистих та пилуватих часток. Бажано мати критий склад для заповнювачів з ємністю, достатньою для 1÷3 діб роботи комплексу. Наявність такого складу виключає неконтрольоване зволоження заповнювачів, а також зменшує ймовірність зупинок по причині відсутності сировини.

Для кожного із заповнювачів, як правило, обладнують витратні бункери. Витратні бункери послідовно заповнюють з єдиного приймального бункера через транспортну систему, що містить живильник і конвеєр або елеватор. Іноді для кожного із заповнювачів використовують свій приймальний бункер і окрему систему транспорту. Завантаження у приймальний бункер може виконуватись безпосередньо з кузова авто. У цьому разі ємність приймального бункера повинна бути великою, достатньою для розвантаження кузова. Більш розповсюджений варіант, особливо при наявності складу - завантаження заповнювачів у приймальний бункер із штабелів за допомогою одноковшевого навантажувача з ємністю ковша 1÷5 м3. Додаткові витрати на придбання навантажувача і заробітну плату його водія окупаються надійністю живлення лінії й меншими витратами на улаштування бункера, який у цьому випадку може не занурюватись у землю.

Цемент у витратний бункер завантажують безпосередньо з цементовоза або системою пневмотранспорту з центрального силосного складу заводу.

Дозування та змішування. Стабільно високу якість бетонної суміші, а з нею - і виробів, можна отримати тільки з використанням вагових, а не об'ємних дозаторів. На більшості виробництв використовують змішувачі циклічної дії, які мають перевагу у якості змішування у порівнянні з агрегатами безперервної дії, наприклад, двовальними лопатевими. Тому і вагові дозатори (один чи декілька) - теж циклічної діє. При наявності власного вагового дозатора для кожного компоненту завантаження дозаторів живильниками і їх розвантаження у змішувач може виконуватись паралельно, що зменшує необхідні витрати часу і нарощує продуктивність ділянки. Але вагові дозатори є досить дорогим і складним обладнанням, тому часто використовують єдиний дозатор, у який по черзі завантажують усі тверді компоненти суміші. Слід мати на увазі, що у цьому варіанті може зростати похибка у зважуванні відносно маловідсоткового компоненту (наприклад, цементу) у дозаторі, розрахованому на зважування великих порцій. Тому використання єдиного дозатора виправдане, якщо висока продуктивність не потрібна, а вміст цементу - достатньо значний. Ще одним недоліком використання єдиного дозатора є висока ймовірність налипання в'яжучого на стінки бункера дозатора й зависання матеріалу в бункері, який має конічну частину. Для запобігання зависання послідовність завантаження приймається такою: спочатку подається крупний і відносно сухий компонент (щебінь), потім - в'яжуче, на завершення - мілкий вологий компонент (пісок).

У тих схемах, де передбачене застосування скіпа, замість дорогого й складного серійного вагового дозатора можливе використання спрощеного пристрою зважування скіпа. Компоненти у такий скіп повинні завантажуватись окремими живильниками. Пристрій зважування скіпа може бути тензометричним, заснованим на використанні серійних датчиків, або, для здешевлення, у вигляді двох пружин стискання і системи тяг, зв'язаних зі стрілкою покажчика ваги скіпа.

Розвантаження сипких компонентів із витратних бункерів для подачі у ємності дозаторів виконується стрічковими чи гвинтовими живильниками, або затворами секторного типу з управлінням за допомогою пневмоциліндрів. Використання гвинтових живильників характерне для цементу, а для заповнювачів обмежене можливістю заклинювання крупних грудок і замазуванням шнеку. Суттєвий вплив на точність дозування чинить швидкість подачі компонентів у бункер дозатора, особливо при ручному, а не автоматичному управлінні засипкою. Точність підвищується при використанні двох швидкостей живильників - відносно високої для засипки і значно меншої - для досипки компоненту.

Однією з актуальних проблем дозування є забезпечення постійної вологості бетонної суміші при тих значних випадкових коливаннях вологості заповнювачів, які мають місце на практиці. Для вирішення проблеми створені системи автоматичного зволоження суміші під час змішування, що базуються на використанні датчика електропровідності суміші, оскільки остання є показником вологості при постійних властивостях компонентів. Датчик монтується на корпусі змішувача у зоні руху лопаті з мінімальним зазором відносно останньої. При кожному проходженні лопаті на датчик потрапляє нова порція суміші. Дискретне опитування датчика й порівняння рівня вологості із заданим формує сигнал на включення подачі води. У систему входить перфорована трубка, що розподіляє воду по всій поверхні суміші у змішувачі, а також електромагнітний швидкодіючий клапан. Найкращі результати дає використання системи при такому порядку введення компонентів. Спочатку у змішувач вводять заповнювачі й, при необхідності, воду для доведення вологості до 4÷6% та виконують попереднє змішування. На другому етапі завантажують цемент, який при наступному змішування рівномірно вкриває водяні плівки заповнювачів. На третьому етапі до суміші додається уся необхідна вода, яка вприскується малими порціями через декілька проходів лопаті над датчиком. Використання системи, крім основної функції, дозволяє фіксувати й момент досягнення сумішшю заданої однорідності, коли різниця між електропровідністю окремих порцій суміші на датчику стає меншою наперед заданої, і процес змішування можна завершувати.

Компонування обладнання ділянки може бути горизонтальним та вертикальним. Горизонтальне характерне тим, що порція з усіх твердих компонентів суміші готується на першому поверсі і завантажується у змішувач скіпом. Широко використовується й вертикальне компонування, характерне розміщенням бункерів, затворів чи живильників й дозаторів над змішувачем (одним або декількома). Такий варіант потребує спорудження високих і дорогих багатоярусних металоконструкцій-етажерок, але зменшує площу ділянки і забезпечує транспортування компонентів самопливом. Він дає найкращі результати при використанні на потужних бетонозмішувальних вузлах і забезпечує можливість реалізації описаного вище ефективного режиму поетапного введення компонентів у змішувач. Подача заповнювачів у витратні бункери на висоту до 30 метрів виконується стрічковими конвеєрами по спеціальних галереях, або ковшевими елеваторами. Використовують і проміжний варіант, у якому дозатор розміщений над змішувачем, а витратні бункери - на першому поверсі. Кожний компонент по черзі завантажують по окремому власному живильнику. Вибір раціонального варіанта проводять на базі аналізу багатьох факторів: продуктивності комплексу, прийнятої системи завезення наповнювачів та їх подачі у приймальний бункер, наявного приміщення або площі під нього і т. д.

Відносно рівномірне розвантаження змішувача, що діє циклічно, на безперервно працюючий стрічковий конвеєр, який транспортує готову до формування суміш у бункер пресу, потребує встановлення бункера-накопичувача між змішувачем та конвеєром. Ємність цього бункера - близька до ємності змішувача.

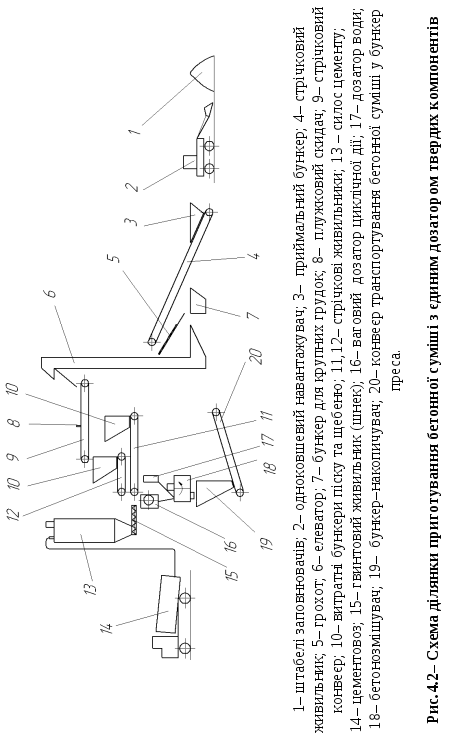

Схема ділянки приготування бетонної суміші високопродуктивного комплексу по виробництву ДСВ приведена на рис.4.1.

Заповнювачі - пісок і щебінь крупної (5÷20 мм) та дрібної (1÷5 мм) фракцій, - по черзі подаються у витратні бункери 6,7,8 із приймального бункера 1 живильником 2 й стрічковими конвеєрами 3,4. Розподілення компонентів по бункерах 6,7 виконується плужковими скидачами 5.

Цемент завантажується безпосередньо у витратний силос 11 системою пневмотранспорту цементовоза. Для знепилення повітря передбачений фільтр 13, а для запобігання утворення склепінь - система аерації 14 або навісні вібратори.

З бункерів 6,7,8 та силосу 11 компоненти суміші завантажуються у дозатори 10 та 16 за допомогою секторних затворів або живильників, наприклад, шнекового 15 для цементу. Порції компонентів на один заміс з дозаторів транспортуються конвеєром 3 у скіп 17, який лебідкою 18 підіймається й розвантажується у змішувач 23. Воду разом із добавками (наприклад, такими, що пластифікують бетонну суміш) й, при необхідності, барвниками подають у бетонозмішувач 23 дозатором води 22, у який вона заливається насосом 21 із бака 20, обладнаного мішалкою для розведення добавок у воді. Після завершення змішування порцію готової суміші розвантажують у бункер-накопичувач 24, звідки конвеєром 25 транспортують у бункер преса.

Схема комплексу з єдиним дозатором 16 твердих компонентів приведена на рис.4.2. Заповнювачі завантажують у витратні бункери 10 елеватором 6 і конвеєром 9. Грохот 5 відокремлює надто крупні грудки, запобігаючи створенню аварійних ситуацій при попаданні у елеватор таких грудок. Подачу компонентів на зважування у єдиний дозатор 16 виконують по черзі живильники 11,15 та 12.

Серійні вагові дозатори циклічної дії серій ДБ та АДУБ (автоматичні дозатори установок бетону) мають: для щебеня й піску - масу від 500 до 1500 кг, похибку дозування ±3%, максимальну масу порції, яку можна зважувати - до 1,3 т; для цементу – відповідно (630÷1030) кг, ±2% й 700 кг; води – (200÷600) кг, ±2% й 500 кг. Мінімальний цикл зважування становить 35÷45 секунд. Більш докладно з конструкцією й характеристиками дозаторів можна познайомитись у [29, 37,54,56].

Основним технологічним агрегатом ділянки є змішувач. І для напівсухого, і для вібропресування необхідні жорсткі бетонні суміші, вологість яких, як правило, повинна бути меншою 10% (6÷9%). Збільшення вологості приводить до видавлювання води на поверхні робочих органів та їх замазування (налипання суміші). Крім того, нарощування вологості приводить до зменшення міцності сирцю, що може стати перешкодою для бездефектного знімання сирцю й вкладання його у транспортні пакети при напівсухому пресуванні.

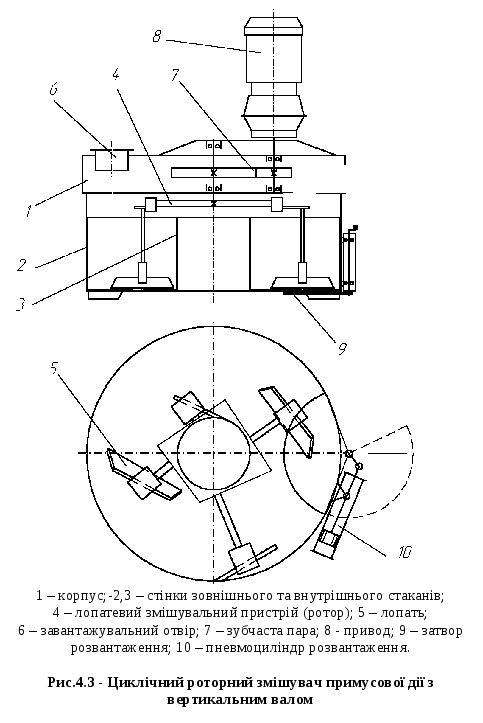

Необхідність змішування жорсткої суміші примушує переважну більшість виробників використовувати циклічно діючі роторні змішувачі примусової дії з вертикальним валом, які придатні для приготування бетонних сумішей будь-якої жорсткості. Застосовуються й інші варіанти: двовальний лопатевий змішувач циклічної дії із отвором у днищі, що перекривається шибером; змішувач з нерухомим барабаном та горизонтальним лопатевим валом. Принципова схема роторного змішувача приведена на рис. 4.3.

Корпус-чаша змішувача утворена зовнішнім 2 та внутрішнім 3 футерованими стаканами та днищем. Наявність внутрішнього стакана 3 з діаметром, що дорівнює приблизно третині діаметра зовнішнього, виключає утворення мертвих зон, у яких компоненти суміші не змішуються. Лопатевий змішувальний пристрій (ротор) 4 містить кронштейни з робочим та очисними лопатями 5. Очисні лопаті чистять поверхні стаканів, а робочі (звичайно, 5÷9 штук) – розміщені на різній відстані від осі обертання ротора під різними кутами й перекривають усю ширину кільцевого жолоба чаші, що зумовлює інтенсивне перемішування суміші, висота шару якої у чаші становить 0,13÷0,2 м. Лопаті 5 утримуються на роторі за допомогою торсіонних кронштейнів, що зменшує ймовірність поломки при заклинюванні щебенем. Ротор 4 обертається навколо вертикальної осі від привода 8. Компоненти суміші завантажуються у змішувач крізь отвір 6, а готова суміш розвантажується крізь отвір у днищі при відкриванні затвора 9 за допомогою пневмоциліндра 10.

Деякі змішувачі мають двоступінчастий планетарний редуктор, встановлений у внутрішньому стакані, причому ротор закріплений безпосередньо до корпуса редуктора, що обертається. Зменшенню габаритів сприяє перенесення привода під змішувач.

Місткість змішувача приблизно дорівнює половині місткості бункера преса, причому надмірна місткість знижує сталість якості виробів через те, що формувальні властивості бетонної суміші з часом погіршуються.

Продуктивність циклічного змішувача визначається числом замісів, яке, у свою чергу, залежить від тривалості циклу Т= t1+t2+t3, де t1=20÷60 с. - тривалість завантаження змішувача; t2=60÷200 с. – тривалість перемішування; t3=20÷60 с. - тривалість вивантаження. На практиці тривалість циклу становить 2÷5 хвилин (12÷30 замісів у годину).

Характеристики деяких змішувачів приведені у табл.4.1.

Таблиця 4.1 – Характеристика роторних змішувачів

|

Показники |

СБ-80А |

СБ-35 |

СБ-93 |

СБ-138А |

СБ-112 | |

|

Мобільність |

Пересувний |

Стаціонарний | ||||

|

Об’єм готового замісу, л |

165 |

330 |

1000 |

1000 |

1000 | |

|

Місткість по завантаженню, л |

260 |

500 |

1500 |

1500 |

1500 | |

|

Число циклів на годину |

40 |

40 |

40 |

30 |

30 | |

|

Частота обертання ротора, об/хв. |

31 |

32 |

20 |

24 |

20 | |

|

Потужність двигуна, кВт |

5,5 |

13 |

40 |

37 |

40 | |

|

габаритні розміри, мм:

|

1910 1550 2070 |

2200 1970 1800 |

2880 2690 2850 |

2850 2700 1850 |

2980 2690 2850 | |

|

Маса, кг |

1170 |

2000 |

2900 |

3410 |

5900 | |