- •8 Розрахунки обладнання комплекСІв для виробництва дрібноштучних стінових виробів (дсв)

- •8.1 Прес напівсухого пресування

- •8.1.1 Теоретичні основи процесу ущільнення при напівсухому пресуванні

- •8.1.2 Описання процесу напівсухого пресування за допомогою компресійних кривих (кк)

- •8.1.2.8 Визначення потужності привода преса та вибір двигуна

8 Розрахунки обладнання комплекСІв для виробництва дрібноштучних стінових виробів (дсв)

8.1 Прес напівсухого пресування

8.1.1 Теоретичні основи процесу ущільнення при напівсухому пресуванні

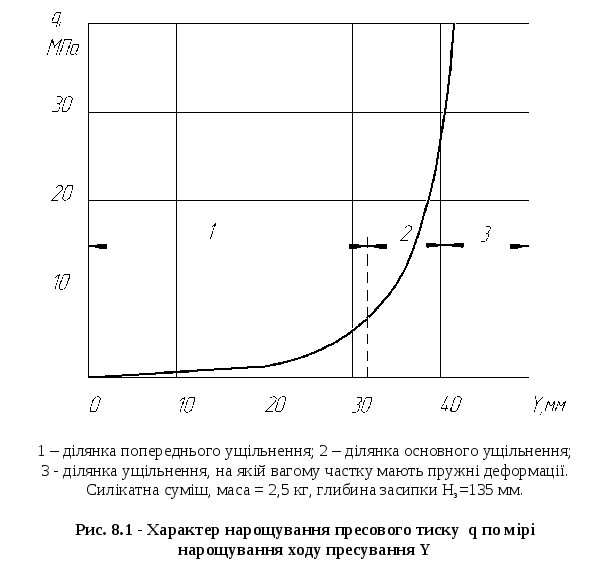

Відповідно сучасним уявленням, процес ущільнення при напівсухому пресуванні проходить у три стадії. На рис.8.1 приведена крива, що характеризує зміну пресового тиску q, МПа, від ходу пресування Y, мм, при односторонньому ущільненні сировинної суміші (далі – суміші) у замкненій пресформі штампом.

На першій стадії попереднього ущільнення, яка відповідає ділянці 1, частки розрихленої порошкоподібної суміші під дією зовнішньої сили наближуються одна до одної, заповнюючи внутрішні порожнини (арки та склепіння), які утворилися при засипанні суміші у пресформу. Через наявність порожнин суміш має велику пористість (40÷50%), яка, як правило, збільшується при нарощуванні вологості, тобто вологої суміші у пресформу засипається менше, ніж “сухої”. Спочатку ущільнюється шар матеріалу поблизу рухомого штампа, а потім тиск передається у глибину, зменшуючись за рахунок сил тертя.

На цій ділянці для істотного зменшення висоти зразка достатньо мізерного тиску. Тиск 0,01 МПа забезпечує до 20÷30% ходу пресування, а тиск (0,3÷0,5) МПа, що складає не більше (1÷3) % від максимального тиску, характерного для завершальної стадії пресування, забезпечує 30÷60% ходу.

Характер зростання тиску залежить від фізико-механічних показників суміші (зернового складу, розмірів та форми зерен, міцності часток, вологості, вмісту різноманітних домішок, у тому числі в’яжучого). На цій ділянці густина вологої суміші наближується до густини “сухою”, а в окремих випадках навіть перевершує густину “сухої”. У разі використання пневмопідпресовщика стадія попереднього ущільнення в основному завершується під час заповнення прес-форми. Тиск (0,5÷1,5)МПа можна вважати верхньою границею ділянки попереднього ущільнення.

Друга стадія основного ущільнення починається після того, як внутрішні порожнини – заповнені і частки суміші – наближені одна до одної (ділянка 2 на рис. 8.1). Для цієї стадії характерні подальше зближення часток, збільшення поверхні контактів, у тому числі й за рахунок деформації та руйнування часток недостатньої міцності. Пресові зусилля й тиск q на цій ділянці значно більші, енергія витрачається на подолання сил зовнішнього та внутрішнього тертя. Відношення глибини заповнення до висоти цегли hв називають коефіцієнтом ущільнення, який дорівнює Ку = 1,4 ÷ 2,1, причому більші значення притаманні керамічним порошкам. Верхній рівень пресового тиску цієї ділянки становить q =10÷25 МПа.

На третій стадії ущільнення (ділянка 3 на рис.8.1) вагомими стають пружні деформації сирцю. Величина густини збільшується на цій ділянці від мінімальної поч майже до максимальної, повітряні пори - відсутні, залишаються тільки заповнені водою пори.

На цій стадії відбувається ущільнення міцного тіла. Вагома доля пружних деформацій приводить до того, що під час виштовхування виштовхнута з прес-форми частина сирцю розширюється. Якщо розширення надто велике, а міцність сирцю недостатня, то з’являються характерні дефекти сирцю – тріщини, які опоясують сирець. Появу таких тріщин називають “перепресовкою”. Таким чином, ущільнення за границею другої ділянки, як правило, недоцільне. Указана границя між другою й третьої ділянками ущільнення не є чіткою й залежить від властивостей суміші. Регулюванням глибини й маси засипки оператор забезпечує роботу преса поблизу указаної границі.

Процеси, які мають місце на різних стадіях ущільнення, докорінним чином відрізняються один від одного і потребують для описання різних моделей. Найменш досліджена стадія попереднього ущільнення, хоч саме вона характерна найбільшим ходом штампів. Переважна більшість досліджень присвячена другій стадії ущільнення, для якої отримані математичні залежності та теоретичні моделі, що дозволяють зрозуміти закономірності процесу ущільнення й виявити шляхи його удосконалення. Але їх використання потребує визначення коефіцієнтів внутрішнього та зовнішнього тертя, бокового тиску та інших фізико-механічних характеристик конкретного матеріалу. Характеристики, по-перше, набагато відрізняються у різних порошків, наприклад, для керамічного порошку та суміші для виробництва силікатної цегли. По-друге, змінюються в процесі ущільнення у широких межах, що ускладнює використання існуючих теоретичних моделей у практиці інженерних розрахунків пресів та для вибору раціональних режимних параметрів. Тому не дивно, що у практиці проектування пресів напівсухого пресування користуються відповідними експериментальними залежностями, визначеними для сумішей, наприклад, найбільшої та найменшої технологічно допустимої вологості.