Пресове оюладнання / Новий курс лекцій СП / Л 15 Валкові преси. Розрахунок основних парам / Розрах. валк. преса

.doc4.4.5. Пресові агрегати валкового типу

Продуктивність валкового брикетного преса з струмковою поверхнею формуючих елементів, кг/c,

Q = S6pVz,

де S6p - площа перетину брикету, м2; V - колова швидкість обертання валків, м/с; z - кількість струмочків на поверхні валка; - об'ємна маса брикетів, кг/м3.

Площа перетину брикету

S6p = r2 + 2r = r(r + 2),

де r - радіус струмочка, м; - зазор між валками, м.

Колова швидкість обертання валків, м/с,

V = Dn,

де n - частота обертання валків, с-1; D - діаметр валків, м.

Кількість струмочків на поверхні вальця

![]() ,

,

де В - ширина валків, м; - коефіцієнт використання поверхні валків, у середньому = 0,8.

Продуктивність брикетних валків з формуючими елементами очкового чи жолобково-зубчастого типу, кг/с,

Q = mі-n,

де m - маса брикету, кг; i - кількість осередків на поверхні валка:

![]() ,

,

де b - ширина осередку (розмір брикету по окружності валка), м; l – довжина очка (розмір брикету по утворюючої валка), м.

Для брикетів овальної форми ов = 0,86, жолобково-зубчастої жз = 0,92.

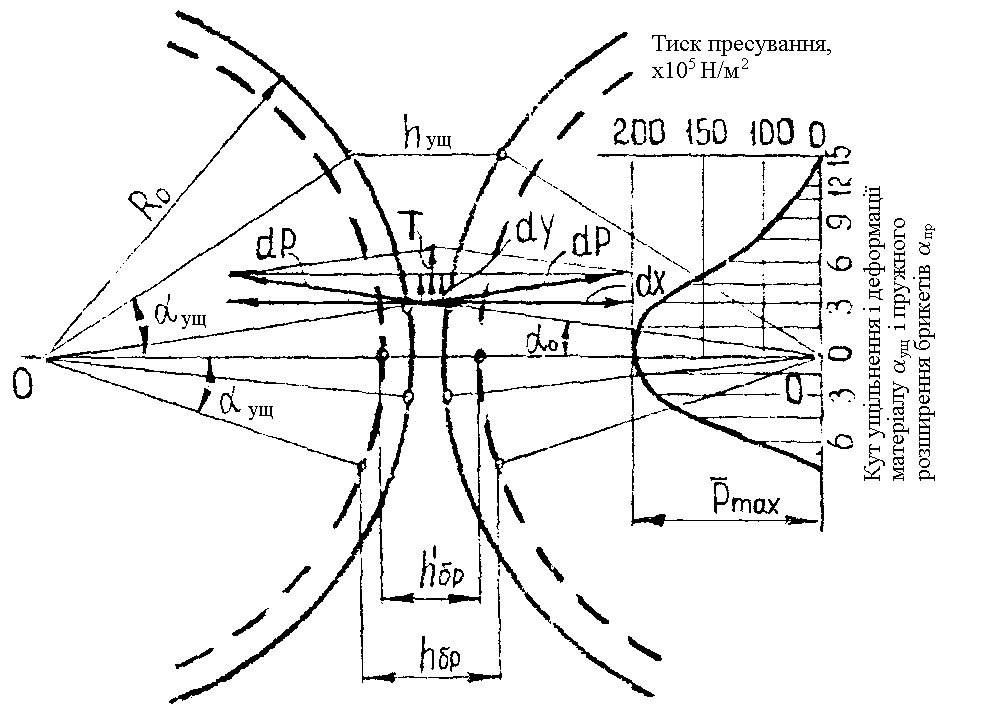

Результуюче зусилля пресування (сила натискання валків друг на друга) залежить від максимального тиску пресування на лінії центрів, діаметра D і ширини валків В.

По силі Р розраховують осі валків і їхні підшипники. Колове зусилля Т (рис. 4.23), необхідне для обертання валків, пропорційно силі Р.

Необхідна величина максимального тиску пресування визначається якісними характеристиками брикетів (міцністю при стиску, щільністю, термостійкістю і т.п.), що задовольняють вимогам виробництва. Непрямою характеристикою заданого тиску пресування може служити об'ємна маса брикетів рбр, що визначає, у свою чергу, інші якісні характеристики брикетованого матеріалу. Величина Р визначається з графічної залежності р6p = f(P), побудованої за експериментальним значенням. Причому для усунення перекручування діаграми пресування, характерної для валкового преса, використовується двостороннє пресування; для зменшення сил тертя діаметр прес-матриці dм необхідно приймати більшим, ніж висота спресованого брикету hбр, тобто

![]() .

.

Рис. 4.23. Схема до розрахунку силових параметрів

З огляду на, що деформація матеріалу, що обжимається, пропорційно питомим тискам, можна записати так:

![]() ,

,

де

![]() та

та

![]() -

відповідно поточний і максимальний

тиск, МПа;

-

відповідно поточний і максимальний

тиск, МПа;

![]() і

і

![]() - відповідно поточне і кінцеве (на лінії

центрів) значення товщини шару, м.

- відповідно поточне і кінцеве (на лінії

центрів) значення товщини шару, м.

Підставляючи

значення

![]() і

і

![]() у формулу (4.137), визначимо

у формулу (4.137), визначимо

![]() :

:

![]() .

.

На рис. 4.23 видно,

що dY = dPcos.

Тому що Р =

![]() R0B,

то

R0B,

то

![]() .

.

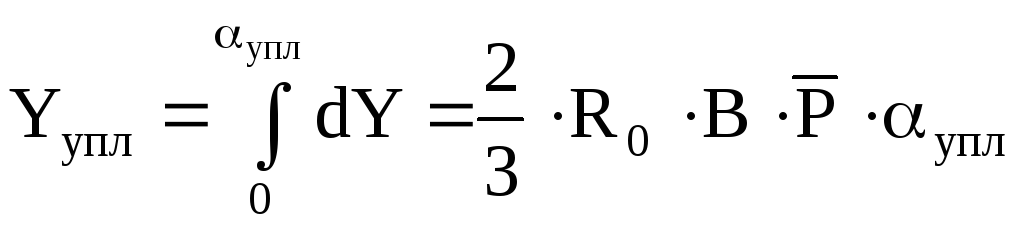

Інтегруючи, отримаємо

з урахуванням зони розширення по осі абсцис

![]()

по осі ординат

![]() .

.

Кут нахилу 0 сили Р к лінії центрів знайдемо з рівняння

![]() .

.

Можна записати, що

![]() ,

,

так як кут 0 дуже малий (0 4°), то

![]() .

.

П![]() ідставляючи

значення X з рівняння (4.142) і значення

tg0

з рівняння (4.143), після перетворення

отримаємо

ідставляючи

значення X з рівняння (4.142) і значення

tg0

з рівняння (4.143), після перетворення

отримаємо

Рівняння (4.144) для визначення сили натискання Р отримано шляхом додавання елементарних сил d і d з врахуванням їх напрямку.

Потужність, що витрачається на брикетування матеріалу у валковому пресі, Вт

![]() ,

,

де Мр - результуючий момент, що виникає у валковому пресі при брикетуванні матеріалу, Нм; - кутова швидкість обертання валків, рад/з: - ККД приводу.

Результуючий момент

MP=TR0,

де Т - окружне зусилля, що діє на радіусі R0, H.

Згідно рис. 4.23

T=2Psіn0.

Для більш точного розрахунку потужності приводу необхідно враховувати потужність, що витрачається на подолання тертя в цапфах валків преса.

Проведемо розрахунок параметрів брикетного преса, призначеного для брикетування керамічної маси, виходячи з максимального тиску пресування Р = 22 Мпа; бр = 1800 кг/м3; 0 = 830 кг/м3. Діаметр валків D = l,l м; ширина валків В = 0,3 м; ширина осередків b = 2810-3м; довжина осередків 1=310-2м; число обертів валків n = 0,17c-1. В нашому випадку маса брикетів

m = рбрV = 18001010-6 = 1,810-3 кг.

З врахуванням тиску (Р = 22МПа) приймаємо формуючі елементи жолобково-зубчастого типу, для яких жз = 0,92.

Кількість осередків на поверхні валка. n-D У 3,14-1,1 0,3

![]() .

.

Продуктивність преса

Q = mіn = 1810-312340,17 = 3,78 (кг/с) = 13,6 (т/год).

Використовуючи залежності

![]() ,

,

![]() ,

,

![]() ,

,

визначимо ущільнення і деформації матеріалу упл і кут зони пружного розширення брикетів упр:

,

,

де

![]() ,

,

![]() ,

,

![]() ,

,

.

.

С![]() или

натискання валків (розпірні зусилля)

или

натискання валків (розпірні зусилля)

Тоді колове зусилля

Т=2Рsin0=27,071050,0593=83850(Н),

де

![]() .

.

Потужність приводу преса, що витрачається на брикетування шихта, при Мр = ТR0

![]() ,

,

де = 2n = 6,280,17 = 1,068 рад/с.

Вузол амортизації валкового преса розраховуємо згідно [62…64], виходячи з розпірного зусилля Pmax = Р = 7,07105 H, що діє на підшипники (риc. 4.23). Величина розпірного зусилля дозволяє виконати вузол амортизації пружинним; приймаємо кількість здвоєних пружин рівним 8.

Величина зусилля, що діє на пружинну пару

Р`max = Рmax /8=7,07105/8=0,884105(H)

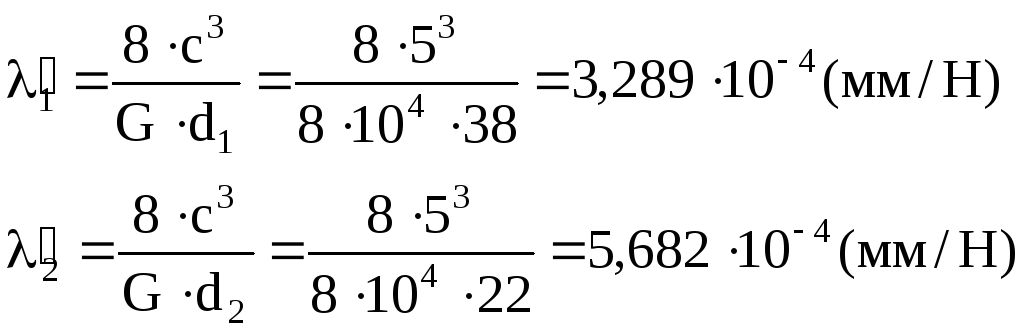

Рис. 4.24. Схема до розрахунку пружини

Сила, що діє на пару пружин при максимальній деформації

![]() ,

,

де - відносний інерційний зазор пружини, для пружин стиску І і ІІ класу = 0,05...0,25; приймаємо = 0,25;

![]() .

.

Приймаємо індекс пружини (с = D0/d)c = 5.

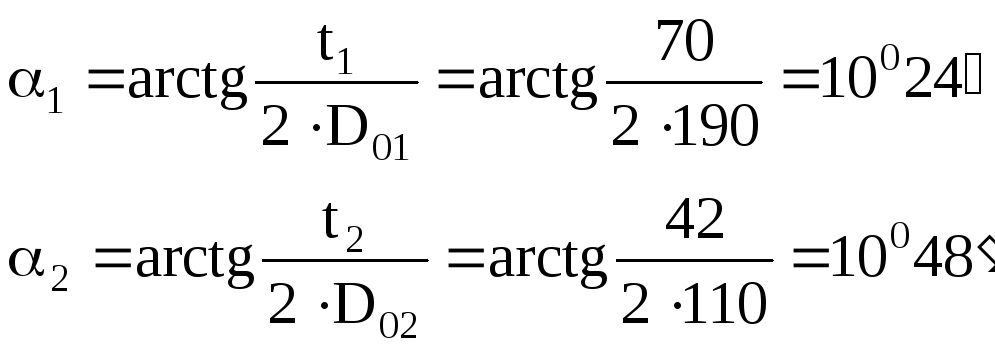

Діаметр зовнішньої пружини приймаємо D01 = 190 мм, тоді диаметр внутрішньої пружини (рис. 4.24)

![]() ,

,

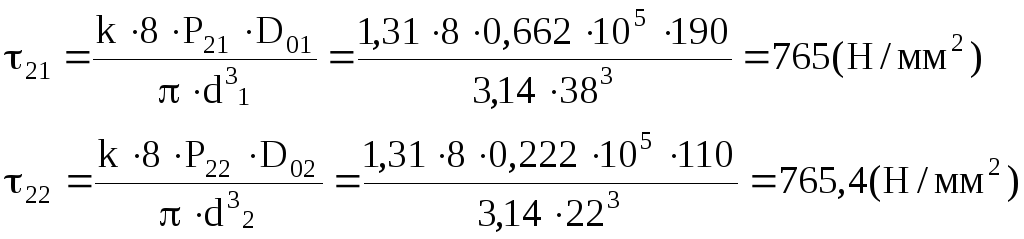

де [] - дотична напруга, що допускається, для сталі 50ХФА (ГОСТ 14963-69) [] = 750 Н/мм2. Приймаємо D02 = 110 мм.

Діаметри дротів

.

.

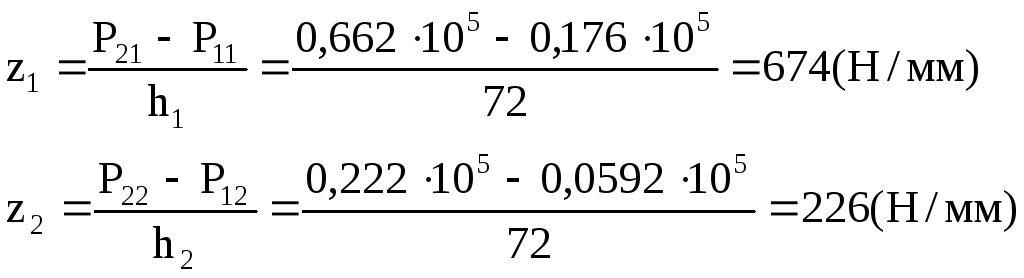

Максимальні навантаження Р31 і P Р32 на пружини визначаємо зі спільного рішення рівнянь

Для більшого і меншого діаметрів відповідно

![]() ,

,

![]() .

.

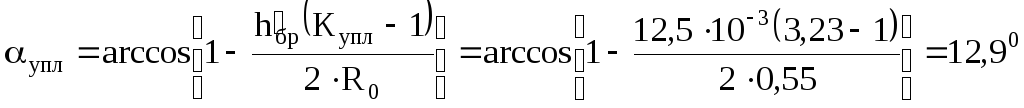

Піддатливість одного витка

![]() ,

,

де G - модуль зрушення для пружинної сталі, G = 8104 Н/мм2.

Сила пружини при номінальній деформації

![]()

Сила пружини при номінальній деформації

Р2 = Р3(1 - ).

Для більшого і меншого діаметрів відповідно

![]()

Сила пружини при попередній деформації

0,1P3 < Р1 < 0,5Р3.

Для більшого і меншого діаметрів відповідно

![]()

Задаємося робочим ходом пружини

h1= h2 = 72 мм.

Найбільшу швидкість, переміщення рухливого кінця пружини приймаємо з врахуванням колової швидкості валків Vср = 0,59 м/с і можливості захоплення включень, що дробляться, с dmax = 0,04 м,

V1 = V2 = 2 м/с.

З об’ємом циклічно-статичного навантаження пружин витривалість складає Nтаб = l105 циклів. Пружини відповідають ІІ класу (63, табл.2).

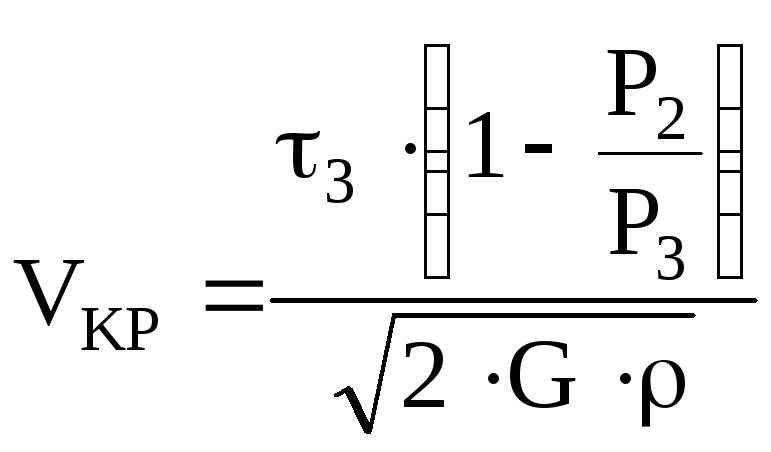

Критична швидкість пружини стиску

,

,

де =810-10 кгсс2/мм4 - щільність пружинної сталі; 3 = 75 кгс/мм2 - максимальне дотичне напруження при крученні.

Критичні швидкості стиску пружин

,

,

![]() ,

,

що вказує на відсутність зіткнень у витків пружини.

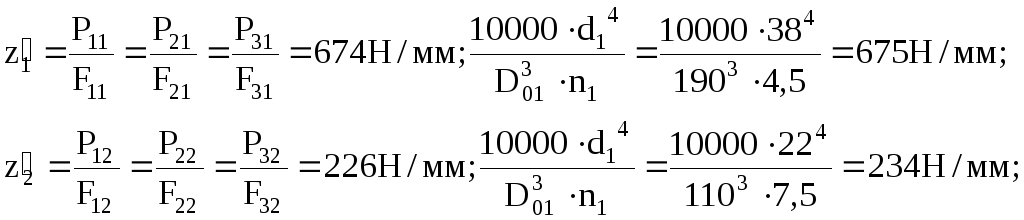

Твердість пружин, Н/мм,

![]() .

.

Для більшого і меншого діаметрів відповідно

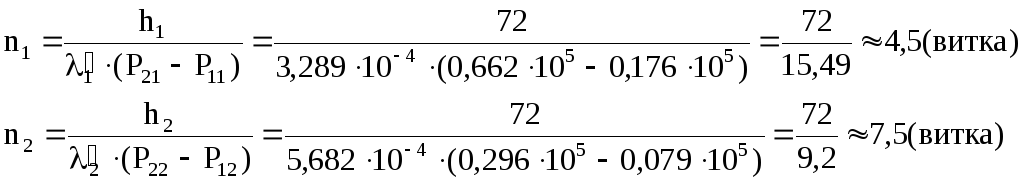

Робоче число витків пружини

![]() .

.

Для більшого і меншого діаметрів відповідно

![]()

При півтора неробочих витках повне число витків

n' = n + (1,5...2).

Для більшого і меншого діаметрів відповідно

n'1 =n1+1,5=4,5+1,5=6(витків);

n'2 =n2+1,5=7,5+1,5=9 (витків).

Пружний стиск під дією сили Р3 [10]

![]() .

.

Для більшої і меншої пружин відповідно

![]()

![]()

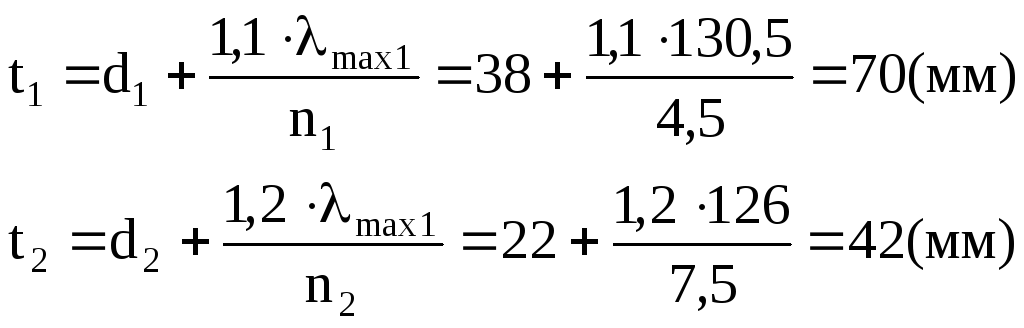

Крок пружини

![]() .

.

Для більшої і меншої пружин відповідно

![]()

Зовнішній діаметр пружини

D` = D + d.

Для більшої і меншої пружин відповідно

D`1 = D1 + d1 = 190 + 38 = 228 (мм);

D`2 = D2 +d2 = 110 + 22 = 132 (мм).

Внутрішній діаметр пружини

D" = D-d.

Для більшої і меншої пружин відповідно

D``1 = D1 - d1 =190-38 = 152 (мм)

D``2 = D2 – d2 =110 - 22 = 88 (мм).

Попередня деформація пружини

![]() .

.

Для більшої і меншої пружин відповідно

Pобоча деформація пружини

![]() .

.

Для більшої і меншої пружин відповідно

Максимальна робоча деформація пружини

![]() .

.

Для більшої і меншої пружин відповідно

Довжина пружини, стиснутої до зіткнення витків

H` = (n` - 0,5)d.

Для більшої і меншої пружин відповідно

H`1 = (n`1 - 0,5)d1 = (6 - 0,5)38 = 209 (мм),

H`2 = (n`2 - 0,5)d2 = (9 - 0,5)22 = 187 (мм).

Довжина навантаженої пружини

H0 = H' + n(t - d).

Для більшої і меншої пружин відповідно

H01 = H'1 + n1(t1 - d1) = 209 + 4,5(70 - 38) = 353 (мм),

H02 = H'2 + n2(t2 - d2) = 187 + 7,5(42 - 22) = 337 (мм).

Довжина пружини при попередній деформації

H1 = H0 - F1.

Для більшої і меншої пружин відповідно

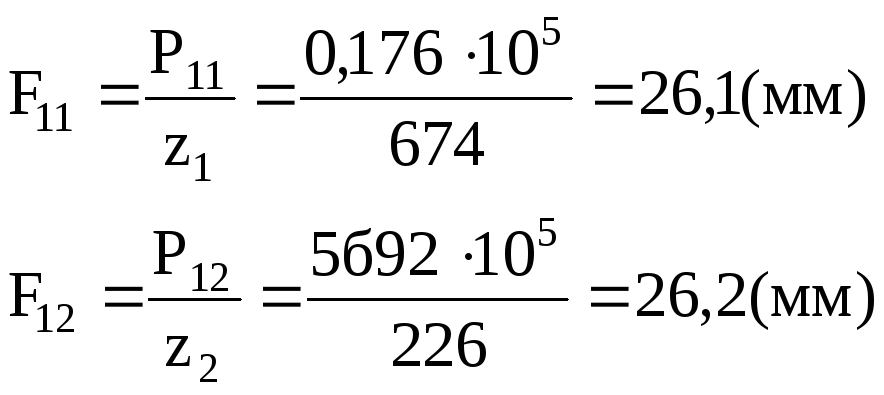

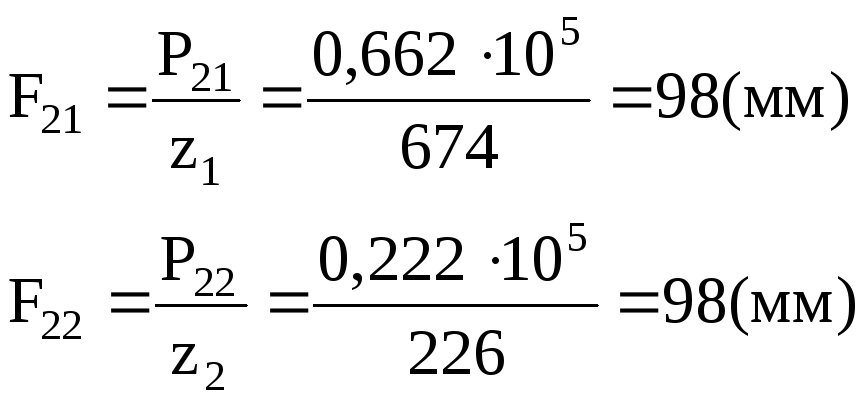

H11 = H01 - F11 = 353 - 26,1 = 327 (мм),

H12 = H02 - F12 = 337 - 26,2 = 310,8 (мм).

Довжина пружини при робочій деформації

H2 = H0 - F2.

Для більшої і меншої пружин відповідно

H21 = H01 + F21 = 353 – 98 = 255 (мм),

H22 = H02 + F22 = 337 – 98 = 239 (мм).

Довжина пружини при максимальній деформації

H3 = H0 - F3.

Для більшої і меншої пружин відповідно

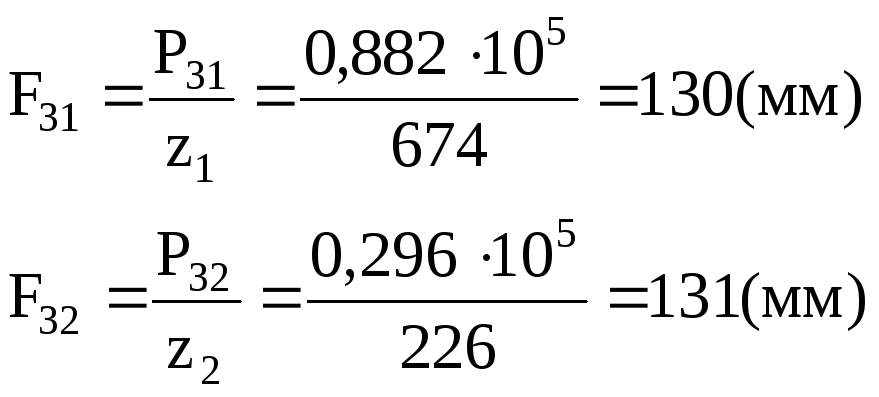

H31 = H01 - F31 = 353 - 1 30 = 223 (мм),

H32 = H02 - F32 = 337 – 131 = 206 (мм).

Кут підйому середньої гвинтової лінії

![]() .

.

Для більшої і меншої пружин відповідно

Довжина дротів для виготовлення пружини

![]() .

.

Для більшої і меншої пружин відповідно

Перевірочні розрахунки

![]() ,

,

де

![]() .

.

Перевірочні розрахунки ведемо по зусиллю Р, що забезпечує здрібнювання матеріалу в міжвалковому просторі

![]() ,

,

для більшої і меншої пружин відповідно

![]()

так як 21 = 22 [] = 750 H/мм2, то вимога по напругах забезпечується.

Твердість пружини

![]() .

.

Для більшої і меншої пружин відповідно

Необхідна твердість забезпечується обома пружинами, так як максимальна розрахункова величина твердості перевищує, що допускається всього на 3,5%.

Здвоєний блок пружин сприймає максимальну деформацію

P2 = P21 + P22 = 0,662105 + 0,222105 = 0,884105 H.